鍋爐袋式除塵器的設計和運行數據

??鍋爐袋式除塵器的設計和運行數據

n1、使用條件

n除塵器型式:長袋低壓脈沖布袋除塵器

n鍋爐型式與蒸發量:DGJ-480/13.72-II5型循環流化床(東方鍋爐廠),最大連續蒸發量480t/h。

n設計煤種:混煤(褐煤+混無煙煤)

n空氣預熱器型式:管式空氣預熱器,設計設計出口過剩空氣系數:1.275

n除塵器入口煙氣量:1000000m3/h

n除塵器入口含塵量:40.52g/Nm3

n除塵器入口煙氣溫度:≤ 1450C+100C

n除塵器出口煙塵排放濃度 ≤ 50mg/m3(以標準狀態計算為準)

n除塵器除塵效率:99.9%

n2、氣布比

n總氣布比:0.99m∕min

n凈氣布比:1.18m∕min

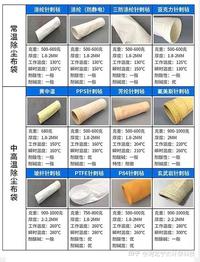

n3、濾料

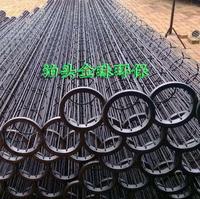

n采用550g∕m2的PPS針刺氈,經軋光、熱定型、防油、防水處理,運行時煙氣溫度≤1550C。濾袋成直線式排列,濾袋為圓形,濾袋長8m,直徑150mm。袋籠采用圓形設計,兩節籠結構,可方便地拆卸和安裝。袋籠采用20#冷拔鋼絲制作,直徑Φ4mm,袋籠的豎筋數量為16根,反撐環的間距為180~200mm。

n4、除塵器結構

n如圖1-1、1-2所示:一臺除塵器由6個室組成,每一室為一個單元(袋束),每一單元有747條濾袋。設計一個分室配有一個灰斗,煙氣剛好在灰斗上面進入為下進式。進氣和排氣管道分別位于6個分室的兩側,在結構上與分室成為一體,這樣有效的減小了氣壓損耗。進氣管為階梯型,各個彎頭設有多重導流葉片,灰斗內也設有氣流分布裝置,以盡量減小紊流,使氣體在濾袋底部均勻分布。灰斗容積m3,能滿足h運行的儲存量,灰斗可承受附加荷載1800kg,斗壁與水平夾角為650C,壁面有電加熱器,每一個灰斗配有一個備用捅灰孔和一個備用檢修人孔門。除塵器外殼有巖2保溫層,外加壓形彩板護殼。

n每一個單元設一套獨立脈沖噴吹清灰裝置,噴吹系統包括噴吹氣源、氣包、電磁脈沖閥、噴吹管、噴嘴和噴射器。輸送至濾袋的壓縮空氣量取決于氣包和電磁脈沖閥保持打開的時間長度。系統用壓力調節器來顯示和控制清灰空氣的壓力。噴吹氣源壓力為0.8MPa。

n旁通系統設有個4個旁通提升閥,設分隔進氣管道和排氣總管的公用壁上。閥的大小是根據使用旁通時的壓力降與正常運行不用旁通時的壓力降大致相等,以免鍋爐通風不正常的原則確定的。當發生高溫或者高壓降的情況時,旁通閥自動打開,高溫煙氣直接從旁通煙道排出,以保護濾袋,除塵器正常啟動和停機時也使用旁通。

n5、濾袋的清灰

n低壓脈沖管式噴吹清灰原理是依靠脈沖閥膜片快速開啟,在瞬間釋放壓縮空氣,壓氣從噴嘴中高速噴出,引射數倍的周圍氣體注入袋內,濾袋快速膨脹,袋壁產生很大的加速度,抖落濾餅,從而實現清灰。該系統采用在線清灰形式,由一個氣包(儲氣罐)和若干脈沖閥以及每行濾袋頂上的一根噴吹管組成。壓縮空氣經由噴吹管上的小孔逐排、逐條地向下噴入位于每條濾袋頂部的文丘里內。清灰控制可自動控制,可也可以手動啟動。

n除塵器的自動清灰控制設定壓差清灰、定時清灰、單倉清灰共三種控制方式。在正常生產階段采用定壓差清灰,在檢修調試階段選用定時清灰或單倉清灰。三種控制方式可在主控室MMI畫面上選擇實現。

n定壓差清灰:根據除塵器進、出口壓差設定值控制清灰工作,當壓差大于上限時開始清灰,低于下限時停止清灰。

n定時清灰:在操作畫面上設定清灰周期和脈沖間隔時間,控制清灰機構按設定的清灰周期和脈沖間隔時間工作。

n單倉清灰:可在主控室CPU或除塵器MMI畫面上操作,控制某一倉清灰一次。

n

????