Incoloy 800H熱老化 沖擊性能 動態斷裂韌性

Incoloy 800H合金是美國SMC公司開發的一種鎳鐵鉻固溶強化合金。具有優異的抗蠕變斷裂性能和抗氧化腐蝕性能,是核電機組蒸汽發生器

Incoloy 800H合金是美國SMC公司開發的一種鎳鐵鉻固溶強化合金。具有優異的抗蠕變斷裂性能和抗氧化腐蝕性能,是核電機組蒸汽發生器傳熱管的主要候選材料之一。國內首根試制的核安全用Incoloy 800H合金傳熱管的各項技術指標均滿足ASME SB 163標準和設計規范的要求。

目前,國內外對Incoloy 800H合金的研究主要集中在晶界工程、熱處理和化學成分變化對材料顯微組織和力學性能的影響。鍛造Incoloy 800H合金的室溫力學性能主要受固溶溫度影響,而保溫時間影響不大。當固溶溫度從1 050℃升高到1 150℃時,強度指數明顯降低,斷后伸長率增加。Incoloy800H合金的顯微組織包括基體γ相和析出的Ti C、Ti(C,N)和M23C6。形變熱處理后,Incoloy800H合金中析出納米級析出相Ti(C,N)。晶界析出相的類型與晶界類型有關,只有Ti(C,N)析出在∑3晶界,Ti(C,N)析出在其他類型的晶界。變形的Incoloy 800H合金經750℃熱時效后,M23C6碳化物在非共格孿晶和普通大角度晶界處大量析出,部分針狀M23C6碳化物以一定角度平行于晶界兩側生長。盡管對Incoloy800H合金的組織演變和力學性能已有一些研究,但對熱時效過程中沖擊韌性和組織變化的報道很少。

常規壓水堆核電站壓力容器材料的輻照脆化是其老化的主要機理之一,因此沖擊試驗是在役監督檢查的重要項目。對于高溫氣冷堆傳熱管,雖然輻照引起的脆化程度低于普通壓水堆壓力容器,但其使用溫度較高,Incoloy 800H合金傳熱管的設計壁溫高達675℃,必須考慮熱老化引起的材料脆化。示波沖擊試驗通過測量沖擊試驗過程中試樣的載荷和位移吸收能的數據,動態記錄裂紋萌生、擴展和失穩的過程,可以獲得材料的動態斷裂韌性數據。它已成功地用于評價反應堆壓力容器材料的輻照脆化性能和研究管線鋼、海洋低溫鋼、鉆桿等不同材料在動載荷下的斷裂行為。

對熱老化前后的國產Incoloy 800H合金樣品進行了不同溫度下的示波沖擊試驗,分析了試驗溫度和高溫熱老化時間對沖擊韌性、動態斷裂韌性和微觀組織演變的影響,為示范工程的安全運行和高溫構件的在役監管提供了技術支持。

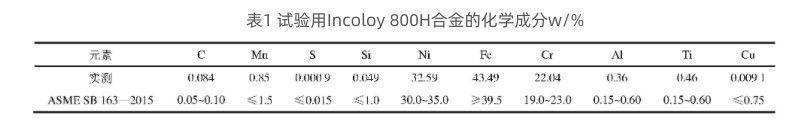

采用Incoloy 800H合金作為傳熱管的管坯,規格為80 mm長,熱處理狀態為固溶處理。其化學成分見表1。從表1可以看出,Incoloy 800H合金滿足ASME SB 163—2015對UNS N08810的要求。

圖1顯示了Incoloy 800H合金管坯在固溶體中的金相組織和SEM二次電子形貌。腐蝕劑為5%硫酸銅+95%鹽酸,金相顯微鏡型號為蔡司LSM700,掃描電鏡型號為FEI Quanta-400HV,配備牛津INCA X射線能譜分析儀(EDS)。從圖1中可以看出,Incoloy 800H合金的金相組織是典型的奧氏體組織,晶體中有大量的退火孿晶,少量細小的碳化物在晶界析出,凝固過程中形成的一些微米級和亞微米級的初生Ti C相分布在晶體中。

根據ASTM-E 23標準,用NI750示波沖擊試驗機對Incoloy 800H合金棒材加工標準的Charpy-V缺口沖擊試樣進行沖擊試驗。試驗溫度包括室溫、100、300、500、600和675℃,每個試驗溫度有三個平行試樣,按GB/T 19748—2005所示。獲得了最大力Fm、最大力位移Sm、裂紋形成能Em、裂紋擴展能Ep和總沖擊能Et,并研究了試驗溫度對動態斷裂韌性的影響。為了模擬高溫操作對材料熱老化的影響,將供應的Incoloy 800H合金棒材在675℃下進行300h、1 000和3 000熱老化,然后進行室溫和675℃下的示波沖擊試驗,比較熱老化時間對Incoloy800H合金在室溫和675℃下的示波沖擊力、能量特征值和動態斷裂韌性的影響。

制備橫向金相試樣,利用光學金相顯微鏡和掃描電鏡觀察Incoloy 800H合金沖蝕后的顯微組織變化,分析沖擊性能變化的原因。

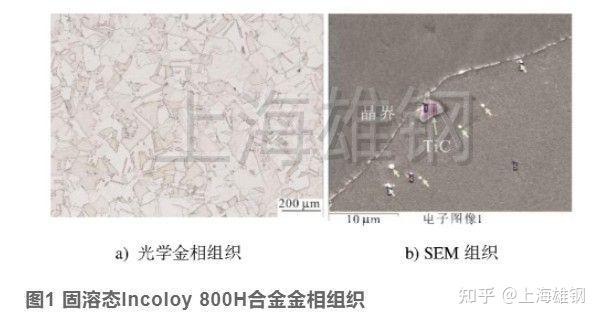

圖2顯示了在不同溫度下供應的Incoloy 800H合金的動態載荷-位移曲線。所有樣品在示波沖擊試驗后都沒有斷裂。因此,圖2中位移約為28 mm的沖擊載荷快速下降并不是試樣裂紋的失穩擴展,而是由于試樣的變形尺寸小于沖擊試驗機試樣架的跨度,試樣通過試樣架的間隙。從圖2中可以看出,固溶體Incoloy 800H合金在所有測試溫度下僅在沖擊載荷下具有穩定的裂紋擴展。隨著試驗溫度的升高,動態載荷-位移曲線下移,表明裂紋形成和擴展所需的能量隨著溫度的升高而降低。

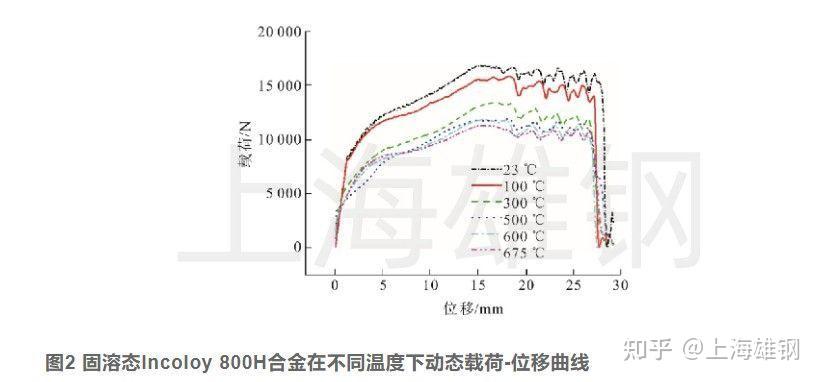

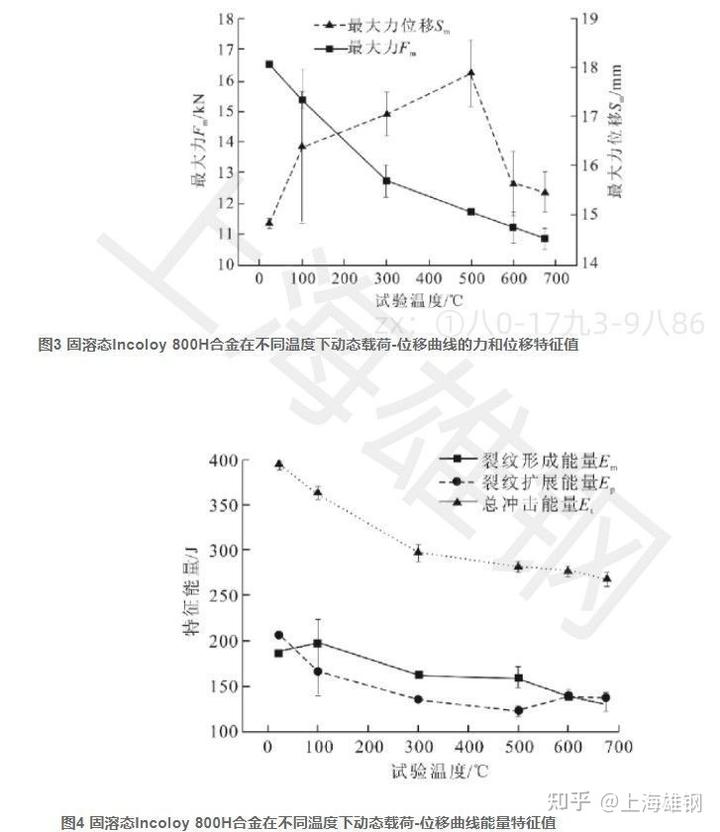

圖3和圖4分別示出了諸如Fm、Sm、Em、Ep和Et的力和能量的特征值與S=St溫度之間的關系。GB/T 19748—2005認為當達到最大沖擊力Fm時,裂紋出現在沖擊試樣的缺口處,Fm之前消耗的能量稱為裂紋形成能Em,所以Em為力-位移曲線下S=0到S=Sm的面積,裂紋擴展能Ep在Fm之后。

從圖3和圖4可以看出,隨著試驗溫度的升高,Fm單調降低,說明裂紋形成所需的應力降低,因為Incoloy 800H合金的抗拉強度和屈服強度隨著試驗溫度的升高明顯降低;Fm對應的位移Sm在500℃之前單調增加,之后迅速減小。隨著溫度的升高,Incoloy 800H合金的塑性略有增加,強度和塑性的綜合變化使得裂紋形成能Em先略有增加后降低。總沖擊能Et隨溫度變化單調下降,表明強度降低對Et的影響大于塑性增加。

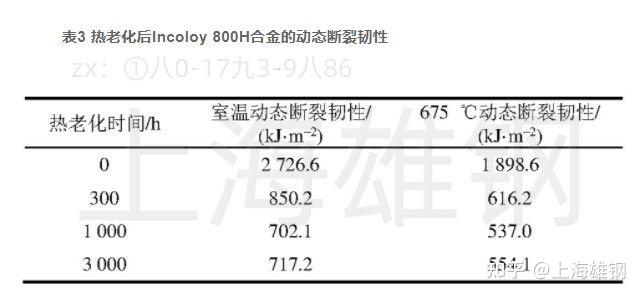

材料在不同溫度下的動態斷裂韌性可通過公式(1)計算。

對Incoloy 800H合金固溶體沖擊試樣的斷口進行了掃描電鏡觀察和分析,結果如圖5所示。從圖5中可以看出,固溶態的沖擊斷口沒有斷裂,斷口的微觀形貌為撕裂韌窩和波紋狀,是典型的穿晶韌性斷裂。供應的Incoloy 800H合金韌性良好。

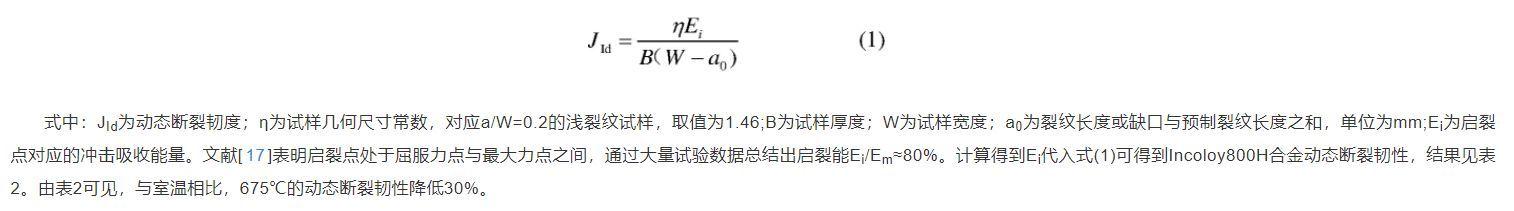

將Incoloy 800H合金熱老化300、1 000和3 000 h后的動態載荷-位移曲線與固溶狀態進行比較,結果如圖6所示。從圖6可以看出,熱老化后,Incoloy 800H合金的沖擊試樣全部斷裂,材料的韌性明顯降低,表現為動態載荷-位移曲線上最大力Fm減小,最大位移Sm前移。而熱老化后的動態載荷-位移曲線在GB/T 19748中均為F型,力沒有急劇下降,斷口的韌性截面率可以定義為100%。

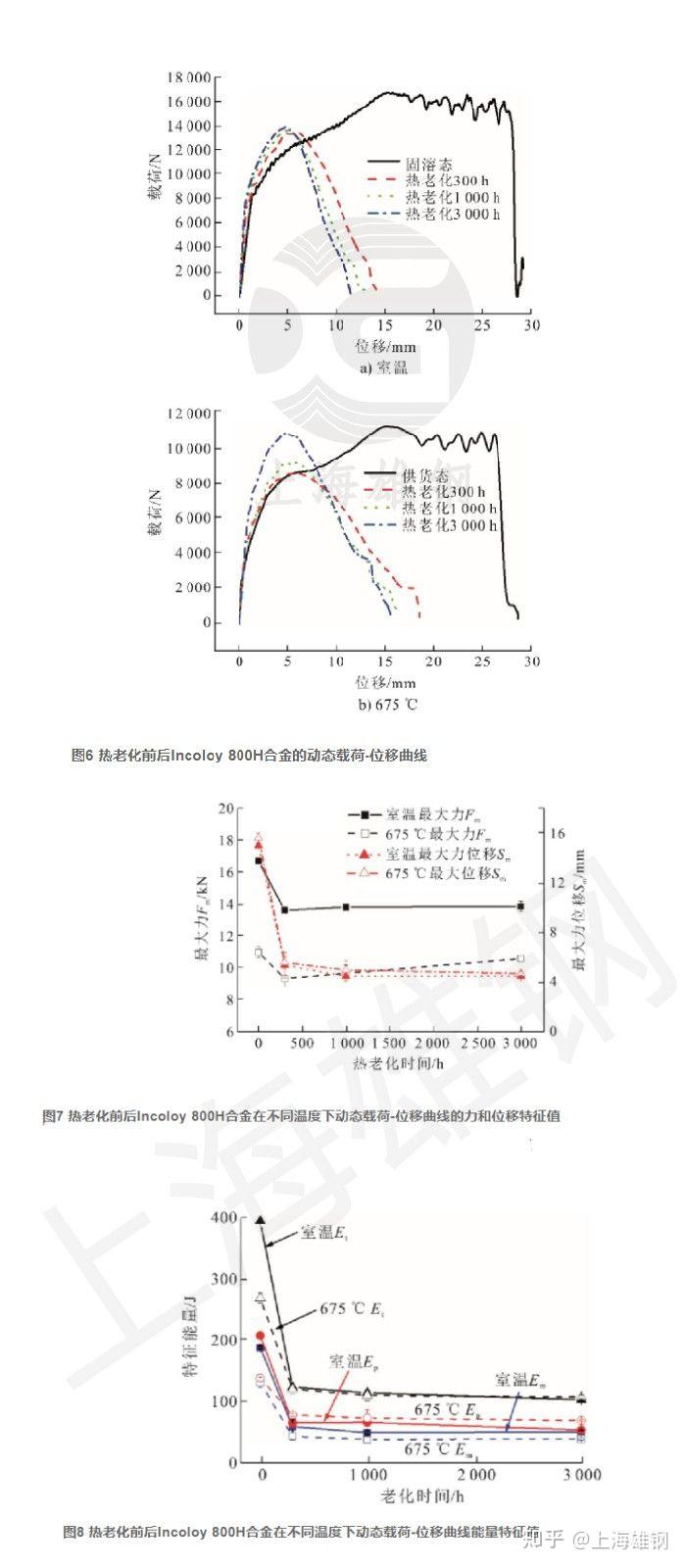

從圖7和圖8可以看出,Incoloy800H合金在室溫和675℃下的Fm和Sm在熱老化300 h后明顯下降,隨熱老化時間的延長而趨于穩定。因此,熱老化300 h后,室溫和675℃下的能量特征值顯著下降,室溫和675℃下的總沖擊能量Et分別下降了68.8%和55.4%。然后,隨著熱老化時間的延長,沖擊功略有下降。熱老化3 000 h后,室溫和675℃下的總沖擊功分別比固溶態下降了74.1%和60.3%。

熱老化后Incoloy 800H合金的計算動態斷裂韌性如表3所示。與固溶態相比,Incoloy800H合金熱時效后的動態斷裂韌性下降了70%左右,675℃時的動態斷裂韌性略低于室溫。

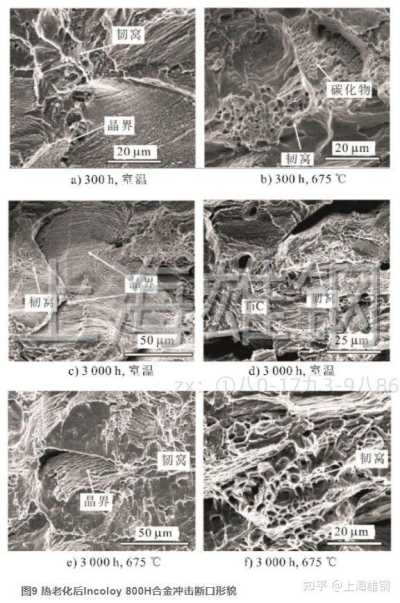

圖9顯示了熱老化后Incoloy 800H合金的沖擊斷口形貌。從圖9可以看出,熱老化后的所有沖擊斷口都只包括纖維區和剪切唇區,斷裂韌性區為100%,與動態載荷-位移曲線的觀察結果一致(圖6-圖8)。熱老化300 h后,室溫和675℃沖擊斷口纖維區的微觀形貌為韌窩+沿晶,斷口上可見聚集分布的析出相(圖9a和圖9b)。熱老化3 000 h后,斷裂纖維區大部分區域的微觀特征仍為韌窩(圖9d和圖9f)),但晶間特征的比例增加(圖9c和圖9e)。從斷口微觀形貌可以推斷,熱時效后晶界和孿晶界析出大量碳化物是Incoloy 800H合金韌性降低的主要原因。

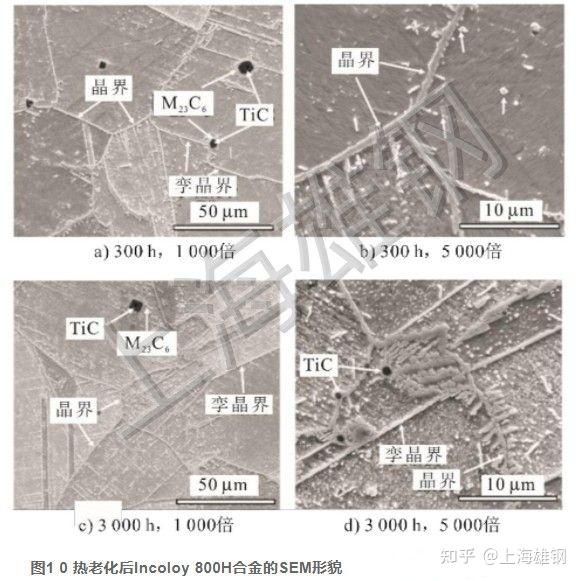

從圖10可以看出,Incoloy 800H合金熱時效300 h后,晶界、孿晶界和晶內析出大量M23C6碳化物,晶界和孿晶界中的碳化物連續分布。具有氧化鋁和氧化鎂包裹在晶體中的初生Ti C相在熱老化過程中退化,并與奧氏體反應形成M23C6碳化物,該碳化物分布在初生Ti C相周圍。隨著熱時效時間的延長,晶界和孿晶界析出相的寬度略有增加,彌散在晶粒中的析出相數量和尺寸略有增加。熱時效3 000 h后,針狀M23C6以一定角度平行于晶界兩側生長。

結論

1)與室溫相比,Incoloy 800H合金在675℃固溶時的總沖擊功和動態斷裂韌性降低了約30%,這主要是由于材料強度的降低。

2)與固溶態相比,Incoloy 800H合金在室溫和675℃熱時效后的能量特征值顯著下降,室溫和675℃時效300 h的總沖擊能量分別下降了68.8%和55.4%。隨著熱老化時間的延長,沖擊功下降緩慢,熱老化3 000 h后,室溫和675℃總沖擊功分別下降了74.1%。

3)熱時效后沖擊韌性下降的原因是晶界、孿晶界和晶粒內大量析出相引起的材料塑性下降。

4)熱老化3 000 h后,Incoloy800H合金在室溫和675℃的總沖擊功仍在100 J左右,動態載荷-位移曲線均為GB/T 19748中的F形,力沒有急劇下降,斷裂韌性比為100%,材料仍具有良好的韌性。

上一篇:聚力科技教育 彰顯特色成效

下一篇:酒店衛生,你還在擔憂嗎?