齒輪傳動成為大型燃氣渦輪發動機經典結構 Geared Drive Becoming Classic Structure of Large Gas Turbine Engine

廖忠權 何皚 2021年08月18日閱讀量(1375)PDF 3.31 MB(631)評論:0收藏齒輪傳動是在燃氣渦輪發動機的風扇/槳扇和低壓壓氣機之間

廖忠權 何皚 2021年08月18日

- 閱讀量(1375)

- PDF 3.31 MB(631)

- 評論:0

收藏

齒輪傳動是在燃氣渦輪發動機的風扇/槳扇和低壓壓氣機之間加入一個齒輪減速器,使風扇、低壓壓氣機和低壓渦輪都在最佳轉速下運行,以提高發動機的效率。本文研究的燃氣渦輪發動機是指帶有風扇/槳扇的大推力/功率燃氣渦輪發動機,不涉及渦槳/渦軸發動機,因為后者本身就帶有減速器系統。

齒輪傳動發動機不是新概念發動機,齒輪傳動結構也不是新概念結構。在渦扇發動機領域,早在普惠公司開發齒輪傳動渦扇(GTF)發動機之前,1969年萊康明公司就開始研制ALF502發動機,這是世界上第一型齒輪傳動渦扇發動機,1976年ALF502H和ALF502L取得了美國聯邦航空局(FAA)頒發的適航證,1992年年底ALF502停止了生產。1969年,蓋瑞公司開始研制齒輪傳動發動機TFE731,該發動機主要用于公務機,目前已有30余種公務機采用了該發動機,包括“獎狀”和“灣流”等。但萊康明公司和蓋瑞公司并未在齒輪傳動渦扇發動機方面走得太遠,主要原因是高轉速(大于10000r/min)、大功率(大于30000~40000kW)的齒輪減速器設計技術難度過大。

在普惠公司之前,尚未出現過將齒輪傳動結構用于大推力渦扇發動機的先例,但用于大功率開式轉子發動機(槳扇發動機)則早已有之。

齒輪傳動系統的優勢

民用飛機和發動機的商業模式都具有周期長、資本密集和追求技術極限的特點。由于飛機和發動機的產業鏈與價值鏈不同,商業模式存在較大的差異。

結構優勢

與傳統渦扇發動機相比,齒輪傳動發動機的低壓壓氣機和低壓渦輪盤的半徑更小而厚度更大,即在耗油率相同時,齒輪傳動發動機級數更少,風扇直徑更小,長度會更短且質量會更輕。與同等推力級別的開式轉子發動機相比,齒輪傳動發動機的風扇直徑幾乎小一半,如111~133kN推力的PW1000G發動機的風扇直徑為1.9~2.03m,而開式轉子發動機的槳扇直徑則大約是其2倍,達到3.6~4.6m。加之開式轉子發動機如果安裝在機翼下,就需要更高更大的起落架;安裝在機體后部,則要求對機體進行加強,這都會增加結構質量;如果采取翼吊安裝,其噪聲會急劇增大,需要在飛機上增加額外的消聲裝置。

性能優勢

對葉輪機械而言,葉片對空氣做功(風扇/槳扇、壓氣機),或是氣流對葉片做功(渦輪),是與葉尖的切線速度(V)的平方(V2)成正比,因此,只要葉片強度足夠,V越大越好。值得一提的是,V越大,噪聲也越大。但切線速度不能無限制增大,須有一定界限值,如果風扇葉尖馬赫數(Ma)大于 1.4,會造成很大的氣動損失,過猶不及,效率反而降低。

非齒輪傳動的大推力發動機,風扇和低壓壓氣機是選取最佳轉速之間的一個折中點,沒有工作在最佳轉速。眾所周知,采用齒輪傳動就能完美地解決這一問題,實現風扇/槳扇在低轉速下運行,而低壓壓氣機、低壓渦輪在高轉速下工作,進而能實現發動機降低油耗、排放和噪聲等一系列設計目標。雖然齒輪傳動發動機增加了一個減速器,增加了額外的質量,但因為風扇和低壓壓氣機、低壓渦輪都在最佳轉速運行而使得效率更高,其葉片數量可以更少,從而可與增加的減速器質量相抵消。

發動機制造商選擇的齒輪傳動結構

普惠公司

普惠公司研究齒輪傳動技術始于 1987 年,至今已有30多年的歷史。普惠公司是力主采用齒輪傳動發動機的典范,率先開始探索研究大推力GTF發動機。在普惠公司之前,沒有哪家公司將齒輪傳動結構引入大推力渦扇發動機,而在普惠公司之后,眾多發動機原始設備制造商(OEM)競相跟隨。

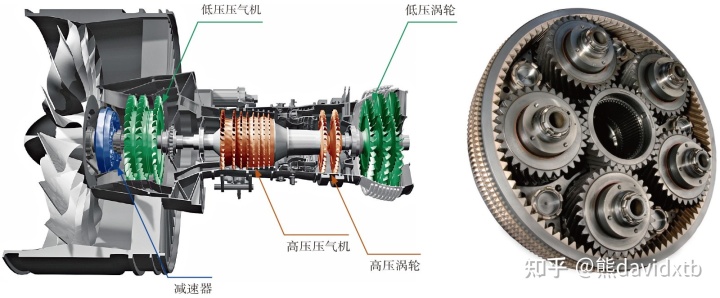

| 普惠公司PW1000G發動機及齒輪減速器 |

PW1000G發動機的涵道比為12∶1,齒輪傳動比為3∶1,而普惠公司正在與美國國家航空航天局(NASA)合作開發第二代GTF發動機,涵道比高達18∶1。同時,普惠公司正在研究傳動比最低為 4∶1 的齒輪箱以滿足下一代客機的需求,現有齒輪箱采用的是 5個星形結構的固定齒輪,而下一代齒輪箱由于傳動比提高,則需要采用全動行星齒輪的結構,這種結構將比現有結構效率更高。

羅羅公司

2021年3月29日,羅羅公司宣布開始組裝首臺“超扇”(UltraFan)發動機驗證機UF001,預計將于2021年年內完工。值得注意的是,羅羅公司在“超扇”發動機上歷史性地采用了齒輪傳動結構。 “超扇”發動機的動力齒輪箱(PGB)被命名為DP211,以紀念羅羅公司的RB211發動機系列。

“超扇”發動機是羅羅公司針對未來大型民機開發的發動機,集成了公司最先進的技術,涵道比為15∶1,總壓比為70∶1,油耗相比遄達700降低了25%。“超扇”發動機的核心技術包括變距風扇、帶出口導向葉片支撐的懸臂短艙、新型核心機等。其中引人注目的動力齒輪箱是“超扇”發動機的核心技術之一,采用星形齒輪結構,使之設計輸出功率將達74570kW。

| “超扇”發動機的減速齒輪箱 |

為了開發動力齒輪箱,羅羅公司與利勃海爾航宇公司合資成立了航宇傳動技術(ATT)公司,羅羅公司投資了 6500 萬英鎊在德國柏林南郊的達勒維茨小鎮建造用于試驗齒輪傳動裝置的試驗臺,以開展齒輪傳動系統的技術研究。

自20世紀70年代以來,羅羅公司在大推力渦扇發動機領域的主要產品就是RB211系列及以后的遄達系列,均采用三轉子結構。在2014年開始研制“超扇”發動機以前,羅羅公司從未在大推力渦扇發動機上采用齒輪傳動結構。但在渦軸/渦槳發動機上,例如,AE2100、T56、 250型和升力風扇上,羅羅公司則積累了豐富的齒輪傳動系統經驗,這也是羅羅公司開發“超扇”發動機用齒輪傳動系統的基礎。

GE公司

2021年6月14日,GE公司和賽峰集團聯合推出可持續發動機革新技術(RISE)計劃,RISE計劃的核心是實現最優的發動機推進效率,包括研發一個開放式風扇架構。在RISE計劃中值得關注的一點是,這個開放式風扇架構也將采用齒輪傳動結構。

在此之前的數十年里,在渦扇/槳扇發動機領域,GE公司一直都是采用直接驅動而不是齒輪傳動,例如,CF6、CFM56、LEAP、GEnx、GE90、GE9X等。GE公司曾經研發過的開式轉子發動機GE36也采用直接驅動結構,因GE公司認為齒輪箱質量大、維護困難,制造費用高。近年來,隨著各種高涵道比、超高涵道比、開式轉子發動機,包括RISE計劃的開放式風扇架構的發展,GE公司也轉向采用齒輪傳動結構,RISE計劃事實上也是GE公司關注齒輪結構的一個集中體現。

事實上,GE公司早在2016年就已經開始關注齒輪傳動結構,并對聯合技術公司(現雷神技術公司)在GTF發動機上的相關專利發起攻擊,聲稱在這些專利申請之前,GE公司已經對此有了數十年的研究,聲稱這些專利是業內眾所周知的工藝,共向美國專利商標局的審查委員會提交了33份申請普惠專利無效的請愿書,最近一次是在2020年1月。時至今日,GE公司和雷神技術公司在齒輪傳動方面的一些專利仍是糾紛不斷。

賽峰集團

賽峰集團堅持認為,采用齒輪傳動開式轉子發動機是迄今已知的唯一一種具有減少兩位數油耗潛力并能滿足未來社區噪聲標準的發動機構型。

開式轉子發動機是在20世紀70—80年代由美國率先開展研究,GE公司的GE36和普惠/艾立遜公司的578 DX開式轉子發動機都已進行過飛行測試,但后來隨著油價下跌,兩個項目在20世紀90年代初都被擱置了,只有俄羅斯繼續發展了開式轉子發動機。進入21世紀,當溫室氣體排放成為立法因素時,美歐才重新恢復對這一技術的關注。在美國,NASA、GE公司和FAA于2009—2012年曾合作進行了開式轉子的風洞測試。在歐洲可持續綠色發動機(SAGE)計劃下,由羅羅公司領導的團隊評估了直接驅動開式轉子發動機,而以賽峰集團為首的團隊則驗證了齒輪傳動開式轉子發動機SAGE 2,采用對轉開式轉子(CROR)構型。羅羅公司的項目后來進行了范圍調整,將重點放在貧油燃燒方面,而賽峰集團則使用M88軍用發動機作為燃氣發生器開發了CROR地面驗證機。賽峰集團于2017年5—12月進行了超過70h齒輪傳動開式轉子發動機地面測試,驗證了關鍵技術和系統集成,證實了其始終堅持的開式轉子構型的巨大潛力。自“清潔天空”計劃于2017年完成之后,最初的CROR團隊(賽峰集團、阿維奧公司、吉凱恩公司和萊奧納多公司)一直是開式轉子概念的積極支持者。

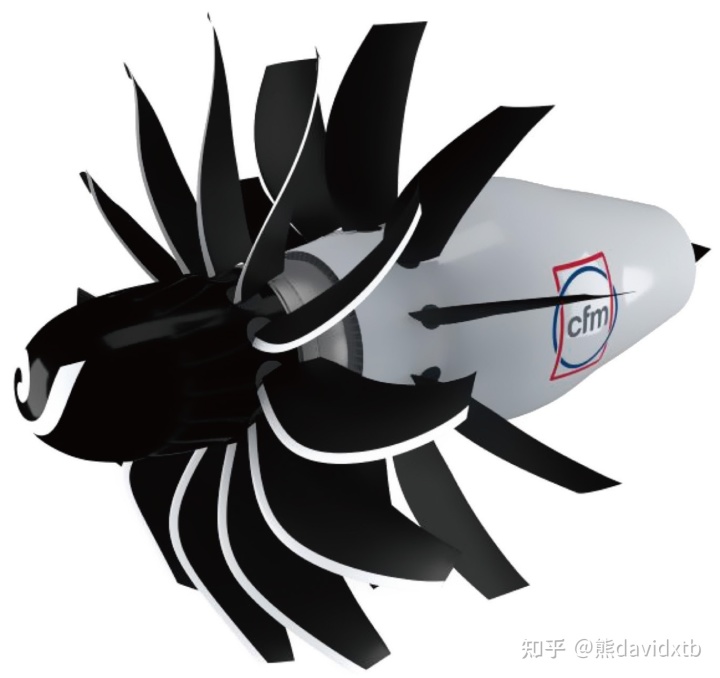

賽峰集團和GE公司聯合推出的RISE計劃將發展開放式風扇架構。這是一種新型的齒輪傳動開式轉子發動機,采用“牽引式”構型,與采用“推進式”構型的CROR、GE36和578 DX開式轉子發動機不同,其開式轉子位于燃氣發生器的前部而不是后部,這種概念構型無須進行重大修改就可以在現有飛行測試臺上進行飛行測試。事實上,開放式風扇架構之所以采用這種“牽引式”構型,是因為這種設計的機械可靠性更高,還可以參考公司的早期設計。

| 采用“牽引式”構型的開放式風扇發動機構架 |

| 采用“推進式”構型的578 DX開式轉子發動機 |

賽峰集團在此之前已研究過齒輪傳動的“牽引式”開式轉子發動機構型:第一種,由一個低壓傳動系統驅動CROR,即低壓軸通過燃氣發生器,進而通過一個齒輪箱驅動前部的CROR;第二種,由主動變槳距定子組成第二排槳扇葉片,充當整流葉片,這種設計提高了整個開式轉子的壓比,同時還降低了轉子的負荷(前一種方案需要驅動2排開式轉子葉片,而這種方案只需要驅動1排開式轉子葉片,后面一排是定子葉片),從而可以實現更高的飛行馬赫數。在這種構型下,由一級高速動力渦輪通過1根低壓軸驅動前部的行星齒輪,進而驅動開式轉子。2021年6月,GE公司和賽峰集團聯合推出的開放式風扇架構概念事實上就是上述第二種齒輪傳動開式轉子發動機的延續。

MTU公司

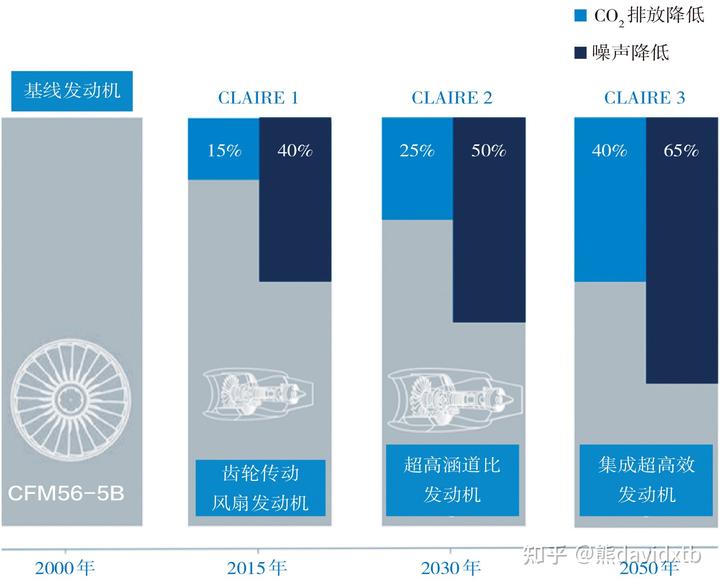

MTU公司從21世紀初開始啟動潔凈航空發動機(CLAIRE)計劃。該計劃分為3個階段(2007—2050),是MTU公司經濟高效發動機的技術路線圖,也是MTU公司應對世界碳中和發展趨勢的動力解決方案的一部分。

| MTU公司CLAIRE計劃 |

CLAIRE 1(第一代 GTF)是早已投入市場的普惠公司PW1000G 發動機,已經實現耗油率比基線發動機V2500降低 15%的目標。MTU 公司為PW1000G提供4級高壓壓氣機和3級低壓渦輪。從PW8000到PW1000G,MTU 公司一直是普惠公司研制 GTF 發動機的合作者,其在歐盟各研究計劃框架下,對 GTF 發動機技術進行了研究。

CLAIRE 2(第二代 GTF)將通過提高涵道比和總壓比來提高推進效率。到2030年,涵道比從目前PW1000G的12∶1提升到20∶1,發動機總壓比從目前的大約50∶1提升到70∶1。此外,除了齒輪傳動結構外,還將依靠其他的動力技術,如對轉風扇技術(CRTF)、多電技術等。

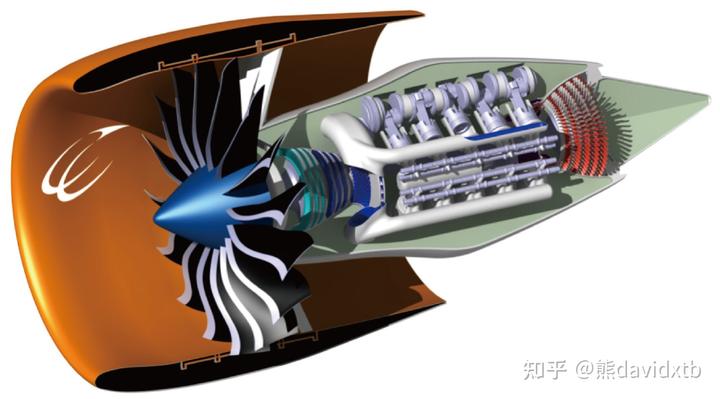

CLAIRE 3(第三代 GTF)是針對2050年及以后的遠期技術,開發全新的革命性推進解決方案,采用革命性的發動機結構。MTU公司正在開發兩個基于試驗和驗證的GTF發動機概念:第一種是復合循環(composite cycle)發動機,傳統發動機低壓系統保留,但傳統的高壓系統(核心機)由活塞發動機和電動機來代替,齒輪傳動系統位于風扇和低壓壓氣機之間;第二種是水增強渦扇發動機(water-enhanced turbofan),將蒸汽動力過程集成到燃氣輪機循環中。

| 齒輪傳動風扇和活塞核心機的復合循環發動機結構示意 |

結束語

齒輪傳動結構儼然已成為普惠公司、GE公司、羅羅公司、賽峰集團、MTU公司等幾家發動機制造商的下一代大推力渦扇和開式轉子發動機不約而同的結構選擇,這不是偶然而是必然的發展趨勢。為了實現更高的效率、更低的排放和噪聲,無論是有涵道的發動機還是無涵道的發動機,提高涵道比是其必然的選擇,而涵道比越高,越不能采用直接驅動風扇/槳扇結構,因為涵道比越高,越難實現風扇/槳扇和低壓渦輪最佳轉速之間的平衡。為了實現這種平衡,一種方法是采用三轉子結構,由動力渦輪驅動風扇/槳扇,但涵道比越高越不能采用三轉子的直接驅動結構;另一種方法是采用齒輪傳動結構,隨著涵道比提高,只需要提高齒輪傳動比就輕松解決,不但結構上更容易實現,而且保證了超高涵道比發動機固有的效率優勢。這也是為何連一貫采用三轉子結構的羅羅公司在開發“超扇”發動機時也直接放棄了三轉子結構,轉而采用齒輪傳動結構的原因。因此,只要未來繼續發展用于運輸類飛機的帶風扇/槳扇的大推力/功率燃氣渦輪發動機,涵道比越來越高就在所難免,齒輪傳動結構是其必然的選擇,除非發展出新的發動機原理。

(廖忠權,中國航發研究院,高級工程師,主要從事航空發動機前沿技術探索和產業發展研究)