電廠鍋爐水冷壁氫腐蝕問題分析

公眾號:垃圾發電搬磚工

電廠鍋爐水冷壁在高負荷區經常發生氫腐蝕爆管的情況,并采用理化、金相等技術手段,進行分析,指出了其共性特征和形成機理,在此基礎上,提出了相應的防治措施與建議。

一、概述

當金屬和周圍介質接觸時,由于發生化學作用和電化學作用而引起的破壞叫做金屬腐蝕。金屬腐蝕現象十分普遍。電站金屬材料可發生氫腐蝕、氧腐蝕、硫腐蝕、應力腐蝕等多種腐蝕。在高溫高壓下,鋼中的碳及滲碳體與滲入的氫發生反應,生成甲烷,致使鋼內部脫碳并形成裂紋,稱之為氫腐蝕。氫腐蝕是一種不可逆的反應,形成速度快,破壞性強,對電廠的安全生產造成很大威脅。國內不少電站鍋爐都發生過水冷壁管的氫腐蝕事故,不僅嚴重影響了電廠的安全運行、經濟效益,而且帶來了不利的社會影響。

二、氫腐蝕爆管的判定

水冷壁發生爆管的原因是多種多樣的。水冷壁發生爆管后,要從多方面對爆管的性質進行判定。

水冷壁氫腐蝕爆管的一般判定程序如下。

2.1 宏觀分析

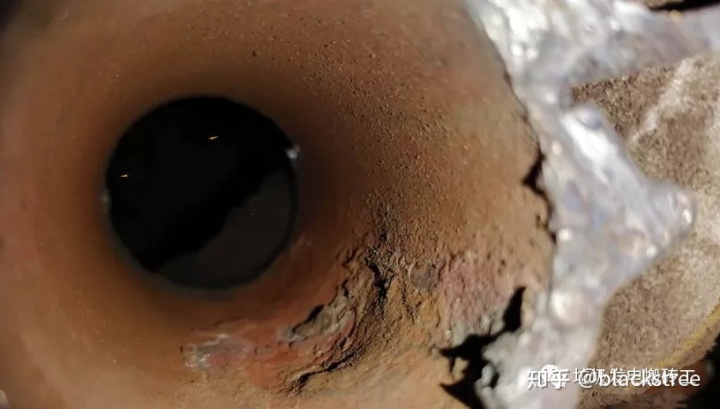

氫腐蝕主要發生在水冷壁管的向火側的高負荷區。水冷壁氫腐蝕爆管的宏觀形貌。爆口附近管徑基本沒有脹粗,邊緣粗鈍,爆口管壁減薄較少,呈脆性破壞。管壁內表面有明顯的腐蝕區,腐蝕區內可見大小不一、深度不等的的腐蝕坑,蝕坑呈潰瘍狀,有彎彎曲曲的小溝道。腐蝕產物可用銳器剝離。爆口處管內壁有堅硬的褐紅色腐蝕產物,內壁腐蝕使管壁減薄,在最薄處爆管。

2.2 微觀分析

對爆破管進行金相分析,觀察裂紋的形態、深度及金相組織情況,結果如下:

1.拋光后(未浸蝕),在顯微鏡下觀察爆口處和管內壁,發現存在大量黑色彎曲狀微裂紋,裂紋內無腐蝕產物。

2.爆口處浸蝕后的試樣。圖中基體組織為鐵素體加珠光體。在整個視野內,珠光體量明顯減少,黑色條狀為晶間微裂紋。從管壁的內表面一直深入到基體的內部,數量極多。裂紋在脫碳層內產生,離內壁愈近處,晶間裂紋較多,珠光體量明顯減少;離內壁愈遠處,晶間裂紋較少,珠光體量接近正常。小裂紋呈網狀分布,大裂紋是由大量的微小裂紋組成。只要有裂紋經過的地方,就會有明顯的脫碳現象,脫碳程度由內壁向外壁逐漸減少。管內壁的金相組織,珠光體已完全消失,形成了脫碳層,這是氫與鋼中的碳結合所造成的。這些微裂紋破壞金屬晶粒之間的聯系,致使金屬的強度和塑性降低。塑性變形能力降低的水冷壁管在外力的作用下,最終發生脆性破壞。

3. 脫碳層與正常金相組織之間的過渡區。離開內壁愈近的,則晶間裂紋較多,而珠光體量變少;離開內壁愈遠的,則晶間裂紋較少,而珠光體量變多。

4.離開腐蝕區較遠處水冷壁管母材金相組織正常,未發現晶間裂紋,也沒有脫碳現象,其金相組織為正常組織。

三、氫腐蝕的形成機理

氫是唯一能擴散至鋼和其它金屬內部的物質。從水冷壁管金屬檢驗結果看,爆口區存在明顯的脫碳現象和沿晶裂紋,這說明鋼中的碳與氫結合,金屬中的碳被置換掉,因而造成鋼中珠光體消失和脫碳現象,反應均生成甲烷,甲烷在鋼中的擴散能力很低,極易聚集在晶界原有的微觀空隙內。隨著反應不斷進行,晶間上的甲烷量不斷積聚增多,與原先氫原子所占的容積相比,甲烷的分子很大,無法在鋼中擴散,于是在晶粒間產生巨大的局部內壓力,其數值可達1.8×105公斤/平方厘米,于是沿晶界生成晶間裂紋,從而使鋼內部造成微裂紋,使鋼的性能急劇降低。這些微裂紋使金屬的晶粒之間聯系破壞,致使金屬的強度和塑性降低,失去塑性變形能力,在外力的作用下形成脆性破壞。

造成水冷壁管氫腐蝕的原因是多方面的,歸納起來主要有以下幾個方面:

3.1蒸汽腐蝕

鍋爐運行時,火焰中心調整不當,使水冷壁管某些部位的熱負荷過高。爆管均發生在爐膛熱負荷較高區域水冷壁管子的向火側,說明熱負荷對腐蝕有影響。爐內火焰偏斜、熱負荷分布不均,局部熱負荷變化幅度較大,造成局部管壁金屬溫度波動和超溫,破壞了水冷壁管內表面鈍化膜的連續性,而鈍化膜遭到破壞地方,具有很高的腐蝕活性。所以在水冷壁的向火側,高負荷區容易發生氫腐蝕。由于局部受熱面熱負荷偏高,當受熱面管子管壁金屬溫度大于400℃,管內產生汽水分層或蒸汽停滯時,就可能發生蒸汽腐蝕,反應式為:3Fe+4 H2O→Fe3O4+8[H]

正常情況下,管子的內表面覆蓋一層致密的保護膜,反應生成的氫被循環的爐水帶走,不會滲入鋼中。而當運行工況出現異常時,情況就會發生變化。如果產生的氫原子不能很快被蒸汽帶走,就會在較高的溫度作用下通過晶格和晶界向水冷壁向火側鋼內擴散,并與鋼中的滲碳體、游離碳發生反應,造成氫腐蝕。發生的化學反應如下:

反應初期的腐蝕產物并不是很多,但一旦形成腐蝕產物,因其熱阻較大,必將導致腐蝕產物下局部金屬基體的溫度升高和鹽類濃縮,兩者互相促進,使腐蝕加劇,溫度更高。在腐蝕過程中形成的氫起初會被水流帶走,當腐蝕產物達到一定厚度時,氫向水中擴散的能力減弱,便開始向金屬內部滲透,進而產生氫腐蝕。

由于堿性腐蝕生成的四氧化三鐵為水解產物,故與金屬基體結合不好,具體表現為分層,且有氣孔;而通過蒸汽腐蝕生成的四氧化三鐵與基體結合較為致密。

3.3酸性腐蝕

水質不良,或化學控制系統局部失靈等,使酸性鹽類進入水系統;另外,停爐化學清洗時帶進雜質、清洗不當,也會導致腐蝕發生。

當pH值過低時,會產生酸性腐蝕,破壞管內壁的保護膜。具有腐蝕性的爐水可以直接與金屬基體發生如下的反應:Fe+2H+→Fe2++2H

四、氫腐蝕的現場檢驗

電站鍋爐水冷壁一旦產生氫腐蝕,被腐蝕的水冷壁管往往是大量的,而不是局限在某單一的管段。在以后的運行中,被腐蝕的水冷壁管就會隨機的發生爆管,嚴重的影響電站鍋爐的安全運行。所以必須對被腐蝕的水冷壁管進行全面的檢驗和處理。但是進行氫腐蝕檢驗較困難,發生氫腐蝕后的水冷壁管一般都需要進行大面積的換管。如進行現場檢驗,可用以下方法:

五、結論

5.l 鍋爐運行和鍋爐監察

1.鍋爐運行時應防止爐管的局部汽水循環不良和超溫,不得超負荷運行。管壁溫度和局部熱負荷過高,將導致氫腐蝕生成和擴展速度加快。應調整爐內空氣動力場,調整爐膛燃燒帶的面積、位置,使受熱面熱負荷均勻。

2.電站鍋爐水冷壁管發生氫腐蝕后,被腐蝕的水冷壁管未更換前鍋爐應降參數運行,從而減少水冷壁管爆管的概率。

3.加強對鍋爐水冷壁管的日常監督,在水冷壁壁溫較高處設監察管。結合大、小修,割取水冷壁管樣進行檢查。

5.2 金屬監督和檢驗

1.水冷壁管產生氫腐蝕后,金屬檢驗人員應及早采取無損檢測等手段,對水冷壁管內壁腐蝕情況進行普查,以確定換管的位置、長度和數量,更換腐蝕坑較深的水冷壁管,避免已經腐蝕損壞的水冷壁管繼續爆漏而造成多次停爐。

2.應主動配合鍋爐監察監督壁厚、管徑、組織和力學性能變化,重點檢驗分析碳化物成分和脫碳層以及管內壁垢的成分。

5.3 化學運行和化學監督

1.嚴格執行《火力發電廠水汽化學監督導則》的有關規定。安裝完善化學監控儀表,加強對化學運行的監督管理工作,完善化學質量控制標準與緊急事故處理工作程序。

2.為避免發生氫腐蝕,首先應全面開展汽水品質監測,保證水質良好。造成水質劣化的原因是多方面的,如機組運行不穩定、機組檢修期間水汽系統腐蝕、啟動沖洗不徹底、凝汽器泄漏、精處理旁路門不嚴等。

3.鍋爐管抵抗腐蝕的能力取決于水的pH值和污染物的量。水冷壁管內壁形成的磁性保護層會在pH值>12或<5時不穩定而溶解,進一步加劇腐蝕。電廠化學加藥方式必須保證爐水pH值合格,高壓鍋爐爐水pH值為9~10。

4.應加強水處理設備和加藥系統的檢修。注意局部加藥濃度有可能高于整個爐水系統的濃度,但取樣時卻無法反映出來,存在一定的不均勻性和滯后性;為此,必須保證水處理設備和加藥系統設備的完好性。

5.電廠應按規定定期對鍋爐水冷壁進行化學清洗,保持鍋爐管內壁清潔,使均勻的保護膜不受破壞。化學清洗時嚴防帶進雜質。發現氫腐蝕時要停爐處理,及時對鍋爐進行化學清洗,清除全部附著物和腐蝕產物,避免氫腐蝕的進一步發展。

6.水冷壁氫腐蝕的發生、發展與鍋爐和化學運行狀況有直接的關系,應協調相關的運行、檢修和技術監督部門,根據各專業相關的規定共同做好防止工作,以減少和消除因氫腐蝕導致的水冷壁爆破事故。

往期精選

垃圾滲濾液處理技術介紹及運行維護

廠用電中斷(鍋爐專業)應急預案(垃圾焚燒電廠)

垃圾焚燒發電公司應知應會100題

【秘籍】如何看透鍋爐“爆管”原因?這本秘籍一定要收下!

課件 | 垃圾焚燒發電項目全過程

【超實用】電廠各類設備原理海量動圖

【干貨】垃圾電廠運行主控應知應會鍋爐篇

上一篇:電磁鍋爐與燃煤鍋爐對比

下一篇:電磁導熱油爐簡介,需要的收藏好