鍋爐布袋除塵器制作特點

鍋爐布袋除塵器制作特點,除塵器主要由濾袋室、吹清灰裝置、進排氣風管、灰斗、壓縮空氣系統、電控裝置、閥門、保護系統、控制系統及其它等部分組成。

1)系統主要設備:

A、袋式除塵器本體

結構框架及箱體----結構框架用于支撐除塵器本體、灰斗及卸灰設備等;箱體包括上箱體、中箱體及灰斗等。

濾袋、籠骨和花板----濾袋和籠骨組成了除塵器的濾灰系統;花板用于支撐濾袋組件和分隔過濾室(含塵段)及凈氣室,并作為除塵器濾袋組件的檢修平臺;濾袋組件從花板裝入。

進氣系統----包括進風導流總管、導流板等。

排氣系統----包括由排氣管道等組成的除塵器凈化氣體排放系統。

卸灰系統----裝置于除塵器灰斗上的清堵空氣炮、手動插板閥等組成了除塵器的卸灰系統,輸灰設備。

平臺、欄桿、爬梯及手(氣)動閥門的檢修平臺。

除塵器頂部防雨棚----用于保護電磁脈沖閥等除塵器頂部裝置。

除塵器照明系統。

B、保護系統,包括旁路系統、濾袋撿漏裝置。

C、壓縮空氣系統,包括儲氣罐、壓縮空氣管道、減壓閥、壓力表、氣源處理三聯件等。

D、控制系統,包括儀器儀表、以PLC可編程控制器為主體的除塵器主控柜、現場操作柜、檢修電源箱、照明電源箱等。

2)系統主要部件:

a、過濾系統(濾袋和籠骨組成了除塵器的過濾系統)

濾袋

對于整臺鍋爐布袋除塵器而言,濾袋是其核心部件。濾料質量直接影響除塵器的除塵效率,濾袋的壽命又直接影響到除塵器的運行費用。因而,我們根據除塵器運行環境和介質情況選用濾料:

布袋底部采用三層包邊縫制,無毛邊裸露,底部采用加強環布,濾袋合理剪裁,盡量減少拼縫。拼接處,重疊搭接寬度不小于10mm,提高袋底強度和抗沖刷能力。同時濾袋底部距離進風口的水平距離、設備進風導流系統的設計與濾料的使用壽命有著極大的關系。我公司設計生產的設備充分考慮了這些內容,保證除塵器正常運行。

濾袋上端采用了彈簧漲圈形式,密封性能好、安裝可靠性高,換袋快捷。僅需1-2人就能通過機頂便掀式頂蓋進行換袋操作。濾袋的裝入和取出均在凈氣室進行,無須進入除塵器過濾室

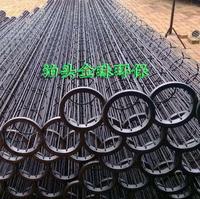

籠骨

袋籠采用圓型結構,袋籠的縱筋和反撐環分布均勻,并有足夠的強度和剛度,防止損壞和變形(縱筋直徑≥Φ4、12根,加強反撐環Φ4、間距200,Φ155×6280),頂部加裝“η”形冷沖壓短管,用于保證袋籠的垂直及保護濾袋口在噴吹時的安全。

籠骨材料采用20#碳鋼,使用籠骨生產線一次成型,保證籠骨的直線度和扭曲度,濾袋框架碰焊后光滑、無毛刺,并且有足夠的強度不脫焊,無脫焊、虛焊和漏焊現象。

袋籠采用有機硅噴涂技術,鍍層牢固、耐磨、耐腐,避免了除塵器工作一段時間后籠骨表面銹蝕與濾袋黏結,保證了換袋順利,同時減少了換袋過程中對布袋的損壞。

濾籠濾袋b、清灰系統

除塵器的清灰采用壓縮空氣低壓脈沖清灰。

采用離線清灰方式,清灰功能的實現是通過PLC利用差壓(定阻)、定時或手動功能關閉離線閥、啟動脈沖噴吹閥噴吹,使濾袋徑向變形,抖落灰塵 。

清灰系統設置儲氣罐、精密過濾器(除油、水、塵),保證供氣的壓力、氣量和品質、清灰的力度和氣量能滿足各種運行工況下的清灰需求。

清灰用的噴吹管采用無縫管,借助校直機進行直線度校正。噴吹短管(又稱噴嘴)與噴吹管的焊接采用了工裝模具,二氧化碳保護焊接,減少變形,保證噴吹短管間的形位公差。噴吹管借助支架固定在上箱體中,并設置了定位銷,方便每次拆裝后的準確復位。

清灰系統設計合理,脈沖閥動作靈活可靠;在設備出廠前,對清灰系統等主要部件進行了預組裝,以保證質量。

電磁脈沖閥

清灰系統的關鍵設備是電磁脈沖閥,它的選用關系到除塵器的造價及清灰效果。

我們為脈沖反吹布袋除塵器選用的電磁脈沖閥為噴吹壓力0.2~0.3Mpa、0.4~0.6Mpa的電磁脈沖閥,DC24V,膜片經久耐用,壽命大于100萬次以上,滿足了脈沖電磁閥的運行要求、極大地減少了維護工作量,清灰更徹底。

上一篇:鍋爐布袋除塵器選型與制作要點