華中科技大學方慶艷教授:660 MW切圓燃燒塔式鍋爐煙溫偏差機理數值模擬

在大型燃煤電站中,塔式鍋爐結構應用廣泛,塔式鍋爐中煤粉的燃燒形式通常為四角切圓燃燒,該燃燒方式具有爐膛內火焰充盈度高、受熱面加熱均勻等優勢。四角切圓燃燒在Π型鍋爐的應用與研究較多,主要問題集中在切圓旋流造成的流速不均和煙溫偏差方面,將進一步造成受熱管內汽溫偏差與局部的超溫爆管,引發鍋爐運行的安全問題。一般來說,塔式鍋爐煙溫偏差與汽溫偏差相較于Π型鍋爐都偏小,這主要是由于塔式鍋爐的受熱面布置在豎直煙道內,鍋爐內高溫煙氣的流動更均勻。然而,塔式鍋爐實際運行過程中仍存在煙溫偏差較大等問題。

相較直接試驗法,數值分析方法在大型電站鍋爐研究中具有投入成本低、效率高以及量化分析等優勢。目前,鮮見切圓燃燒塔式鍋爐煙溫偏差成因以及優化的報道。華中科技大學方慶艷教授對某660 MW切圓塔式鍋爐展開了建模和數值分析研究,并進行試驗驗證;設計并模擬了4種不同煙道及受熱面結構,分析屏式受熱面區域煙氣的流動和溫度偏差特性,并揭示煙溫偏差的機理。

摘 要

降低煙溫偏差是塔式鍋爐的特性之一,但實際運行過程中其煙溫偏差仍存在,目前還缺乏其偏差形成機理的深入研究。以一臺660 MW 四角切圓燃燒的塔式鍋爐為對象,研究了額定工況下的屏式受熱面區域煙氣流場偏斜與溫度偏差特性;設計了3種不同的煙道結構和屏式受熱面布置工況,研究其煙溫偏差機理。結果表明:模擬值和煙溫偏差特性與試驗值和實際運行偏差特性一致。屏式受熱面區域存在明顯的煙氣流動偏斜和溫度偏差,左側區域的速度和溫度明顯高于右側區域;隨著高度增加,左右兩側的流動和煙溫偏差先增后減,在標高68 m的三級過熱器入口附近煙溫偏差達到最大值。引起煙氣流動和煙溫偏差的原因有兩方面:一是在受熱面管屏分割約束的作用下,旋轉上升進入屏區的煙氣垂直于管屏方向的速度分量被迫發生轉向,導致靠近左側區域煙氣主要向前墻流動,而右側區域煙氣主要向后墻流動。二是由于爐膛頂部煙氣出口不對稱布置在后墻,在引風機的抽吸作用下,左側區域的煙氣流動先向前墻傾斜,而后轉向后墻,在整個屏式受熱面區域分布較居中;而右墻區域的煙氣先向后墻傾斜,后沿后墻區域被抽走;左右兩側不同的煙氣流動偏差導致溫度偏差。

1 模型概況

本文研究對象為某660 MW四角切圓塔式鍋爐,爐高為105.95 m,爐寬和爐深均為21.23 m。主燃區配備有6層一次風(A、B、C、D、E、F),各一次風燃燒器上下兩側各設置一層可偏置的二次風(AA、AB、BC、CC、DD、DE、EF、FF),主燃區上方有2組分離式燃盡風(BAGP、UAGP)。受熱面主要包括2層過熱器(SH)、2層再熱器(RH)與1層省煤器(ECO)。該四角切圓燃煤塔式鍋爐結構如圖1所示,燃用煤種的煤質分析和額定負荷條件下鍋爐運行參數見原文。

圖1 試驗裝置示意

2 數值模擬及工況設置

(1)數學模型與網格劃分

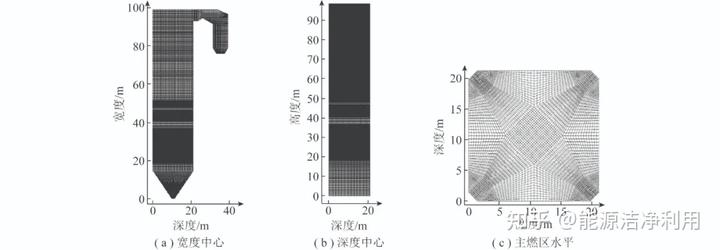

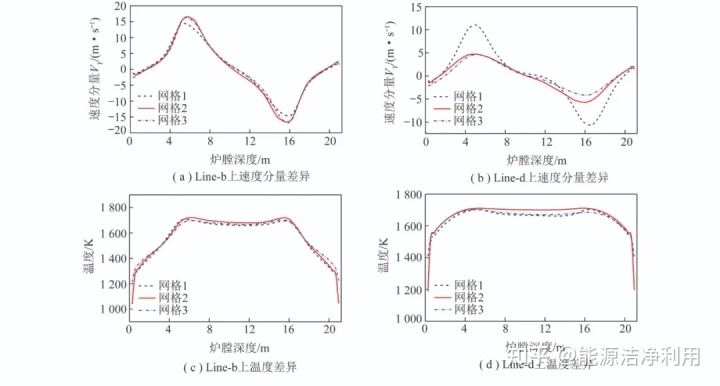

本文模擬計算采用Fluent 16.0軟件,湍流計算采用Realizable k-ε湍流模型,揮發分析出采用雙步競爭模型,氣相燃燒采用混合分數與概率密度函數模型,顆粒運動采用隨機軌道模型,焦炭燃燒采用動力/擴散聯合控制的表面燃燒反應模型,燃燒過程中的輻射換熱采用P-1輻射模型,NOx反應機理采用De Scoete機理。模型網格劃分過程中對流變及反應集中區域進行網格加密,以提高計算精度,如圖2所示。在3種不同的網格數量下開展了針對網格獨立性的驗證計算,網格無關性的驗證結果如圖3所示。可知網格2為兼顧計算精度和效率的最優方案。

圖2 網格劃分

圖3 網格無關性驗證

(2)數學模型工況

數值模擬工況設置見原文,總工況數設定為4個。工況1為基本工況,與試驗結果對比,驗證本文建立的數值模擬模型的可靠性,同時研究塔式鍋爐在額定負荷運行下的流場與溫度分布特性。工況2在工況1基礎上將水平煙道設置在爐膛前墻一方,其余一致,研究水平煙道出口位置對煙溫偏差的影響。工況3以豎直向上的煙道替換水平煙道,比較工況1和2,以研究煙溫偏差受煙道內煙氣轉角的影響程度。工況4在工況3基礎上取消煙道上的受熱面,對比工況3以研究原受熱面區域的受熱面對煙溫偏差的影響。各工況煙道及受熱面結構如圖4所示。

圖4 各工況煙道及受熱面結構

3 結果與討論

(1)數值模擬可靠性驗證

通過對該塔式鍋爐在100%負荷下鍋爐出口煙氣O2、CO2、NO濃度以及煤粉燃盡率的計算值與試驗值(工況1)對比可知,計算值與試驗值的相對誤差都在10%以內。

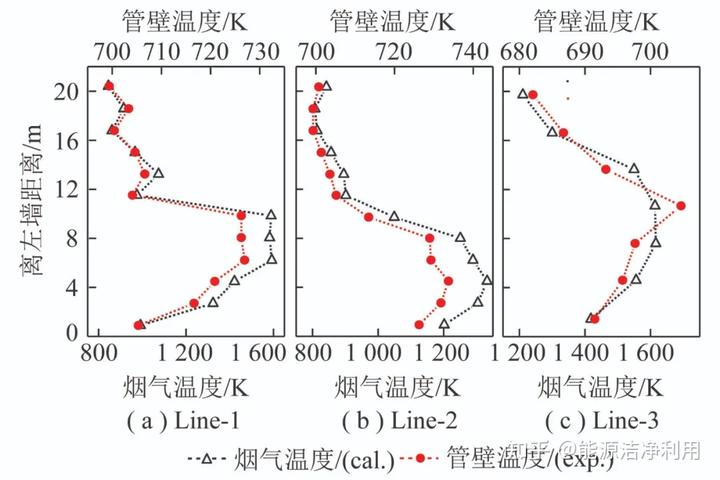

進一步采用過熱器入口截面沿爐膛寬度方向的煙氣溫度計算值和管壁壁溫測量值的分布特性對比驗證了計算的煙氣溫度分布合理性,其中對比結果如圖5所示。可知測量的管壁溫度值與計算的煙氣溫度值沿爐膛寬度方向的分布特性一致;管壁壁溫測量值和煙氣溫度計算值表明,在過熱器入口處已呈現爐膛左側溫度高于右側的現象。

圖5 過熱器入口沿爐膛寬度方向的煙氣溫度計算值和管壁壁溫測量值分布特性對比

經驗證,本文建立的幾何模型與選用的計算模型能合理模擬該660 MW四角切圓燃燃燒塔式鍋爐的實際燃燒特性。

(2)基本工況流動及煙溫偏差特性

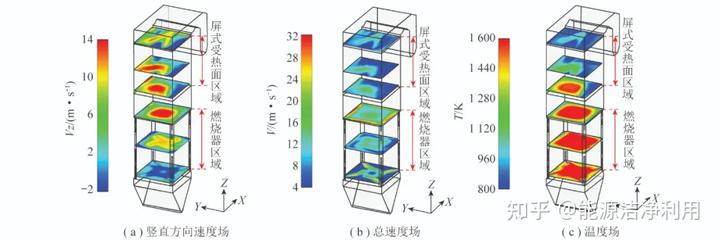

工況1下爐膛各水平截面的速度場和溫度場如圖6所示。速度分布和溫度分布表明,在燃燒器區域不論是速度場還是溫度場都基本呈現對稱分布特點,此區域內參數的左右偏差相對較小。

圖6 工況1爐膛水平截面速度場和溫度場

屏式受熱面流速和溫度分布的不均勻特性會引起左右半區的過熱器與再熱器的汽溫偏差,從而導致鍋爐運行的安全性和經濟性降低。

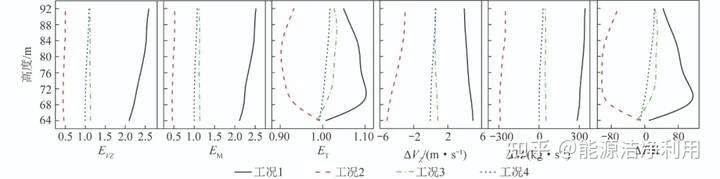

過熱器入口到省煤器出口區域的煙溫偏差指標統計結果如圖7所示。可知工況1該區域的流場和高溫區向偏向左半區。工況2各偏差特性參數規律均與工況1相反,工況2在該區域的流場和高溫區向偏向右半區。工況1與工況2偏差特性差異說明煙氣抽吸方向將顯著影響煙溫偏差的偏向,抽吸方向對煙溫偏差影響的機理需進一步深入分析。工況3與工況4煙氣保持豎直方向流動,煙氣通過受熱面區域時左右區偏差差異較小。其中不設置水平煙道和受熱面的工況4偏差程度最終趨于左右區平衡。

圖7 屏式受熱面區域偏差特性隨高度變化規律

(3)流場與溫度偏差形成機理

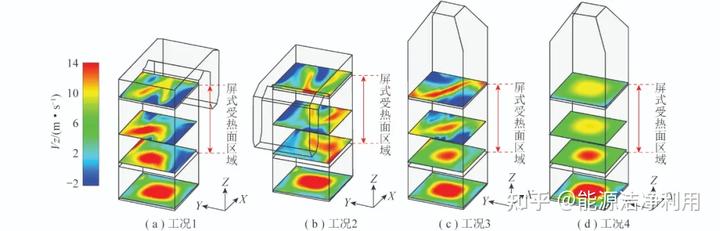

4種不同的煙道結構和屏式受熱面布置的工況下,煙氣的豎直方向速度分布和溫度分布如圖8、9所示。

圖8 受熱面水平截面豎直方向速度分布

圖9 受熱面水平截面溫度分布

煙氣在屏式受熱面區域內流場偏置和溫度偏差的形成與爐膛內煙道幾何結構和屏式受熱管布置情況緊密相關。下游引風機對爐膛內煙氣的抽吸作用方位通過煙道安裝方位確定,即煙道結構對流場和溫度場分布的影響可視為下游引風機對爐膛內煙氣抽吸作用的影響。除了煙道結構能對煙氣流動產生影響,屏式受熱管屏對各屏之間煙氣流動也存在一定約束。

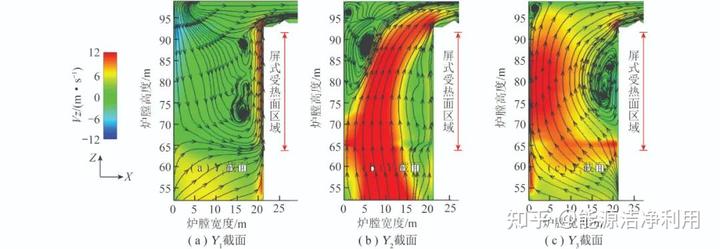

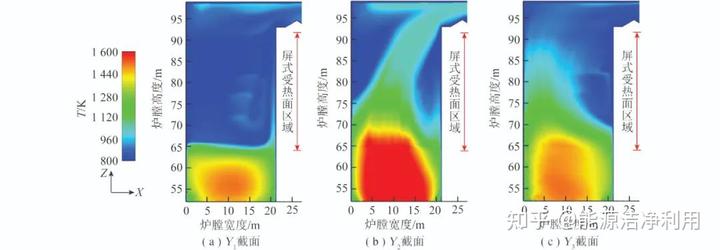

結合上述結論,對工況1出現的流場偏置與煙溫偏差現象進行分析。屏式受熱面區域在爐膛在深度方向截面上的速度和溫度分布如圖10、11所示。

圖10 工況1屏式受熱面區域等Y值截面上速度分布

圖11 工況1屏式受熱面區域等Y值截面上溫度分布

對比發現屏式受熱面右半區域有大范圍回流區,而左半區域由于引風機向右抽吸作用,回流規模大幅減少,故左半區域的流動阻力低于右半區域,使屏式換熱面左半區域流速和流量都大于右半區域,進一步造成了煙氣溫度在屏式換熱面左右半區的差異。

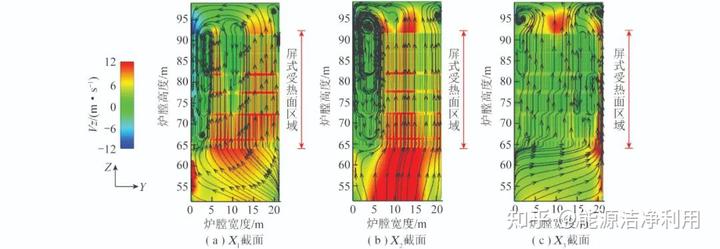

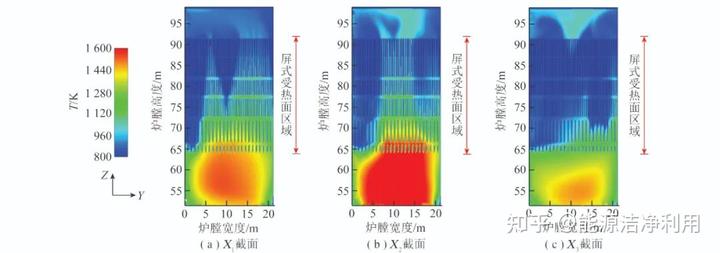

屏式受熱面區域等X值截面上的速度和溫度分布如圖12、13所示。圖12中的煙氣流動特征與前文煙氣在屏式受熱管區域中受到的約束分析一致。分析煙氣的溫度場時也能得出與前文一致的結論,即各X值截面上的溫度分布與流場分布具有相關性,圖13中,屏式受熱面右半區域的煙氣整體溫度比左半區域的煙氣整體溫度低,高溫區域向受熱面的左半區偏斜。

圖12 工況1屏式受熱面區域等X值截面上速度分布

圖13 工況1屏式受熱面區域等X值截面上溫度分布

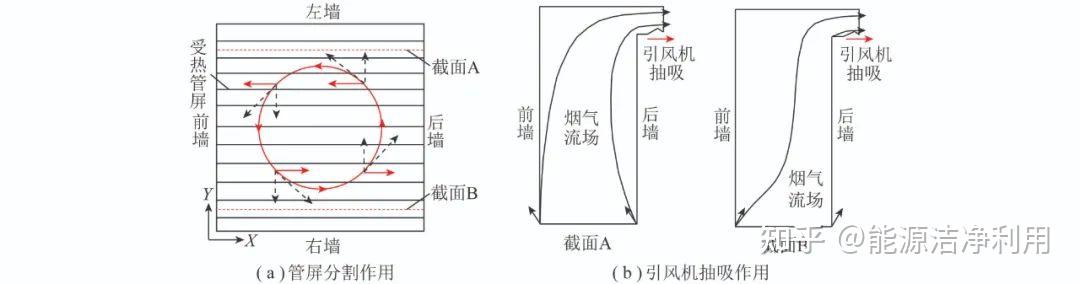

綜上,屏式受熱面區域的溫度偏差與流場的偏斜緊密相關,而流場的偏斜因素為旋轉上升煙氣同時受到了管屏的分割作用與引風機的抽吸作用,如圖14所示。

圖14 屏式受熱面區域流場偏斜機理

4 結 論

1)屏式受熱面區域存在明顯的煙氣流動偏斜和溫度偏差,左側區域速度和溫度明顯高于右側;隨高度增加,左右兩側的流動和煙溫偏差先增后減,標高68 m的三級過熱器入口附近煙溫偏差達最大。

2)引起煙氣流動和煙溫偏差的原因有2方面:一是在受熱面管屏分割約束的作用下,旋轉上升進入屏區的煙氣的垂直于管屏方向的速度分量被迫發生轉向,導致靠近左側區域煙氣主要向前墻流動,而右側區域煙氣主要向后墻流動。二是由于爐膛頂部煙氣出口不對稱布置在后墻,在引風機的抽吸作用下,左側區域的煙氣流動先向前墻傾斜,而后轉向后墻,在整個屏式受熱面區域分布較為居中;而右墻區域的煙氣先向后墻傾斜,后沿后墻區域被抽走;左右兩側不同的煙氣流動偏差導致溫度偏差。

引用格式

毛睿,李源,任利明,等.660 MW切圓燃燒塔式鍋爐煙溫偏差機理數值模擬[J].潔凈煤技術,2021,27(4):164-173.

MAO Rui,LI Yuan,REN Liming,et al.Numerical analysis of flue gas temperature deviation on heating surface of 660 MW tower tangential boiler[J].Clean Coal Technology,2021,27(4):164-173.

請復制鏈接查看“煤炭清潔高效轉化理論與技術”專刊文章

煤炭清潔高效轉化理論與技術專刊-潔凈煤技術2021年第4期聯系我們:

電話:010-87986452/87986451

郵箱:jjmjs@263.net

網址:http://www.jjmjs.com.cn

微信客服:438351866

上一篇:湖南衡陽生物質鍋爐脫硝廠家