催化燃燒設備廠家定制

催化燃燒設備廠家定制,催化燃燒設備是目前有效凈化有機廢氣的工藝,設備凈化效率高。在工業生產過程中,排放的有機尾氣通過引風機進入

催化燃燒設備廠家定制,催化燃燒設備是目前有效凈化有機廢氣的工藝,設備凈化效率高。在工業生產過程中,排放的有機尾氣通過引風機進入設備的旋轉閥,通過旋轉閥將進口氣體和出口氣體完全分開。氣體首先通過陶瓷材料填充層(底層)預熱后發生熱量的儲備和熱交換,其溫度幾乎達到催化層(中層)進行催化氧化所設定的溫度,這時其中部分污染物氧化分解;廢氣繼續通過加熱區(上層,可采用電加熱方式或天然氣加熱方式)升溫,并維持在設定溫度;其再進入催化層完成催化氧化反應,即反應生成CO2和H2O,并釋放大量的熱量,以達到預期的處理效果。經催化氧化后的氣體進入其它的陶瓷填充層,回收熱能后通過旋轉閥排放到大氣中,凈化后排氣溫度僅略高于廢氣處理前的溫度。系統連續運轉、自動切換。通過旋轉閥工作,所有的陶瓷填充層均完成加熱、冷卻、凈化的循環步驟,熱量得以回收。

催化燃燒廢氣處理裝置,催化燃燒廢氣治理,活性炭吸附濃縮催化燃燒裝置是高效節能的新型系列產品。適用于中低濃度的有機廢氣處理。系統原理:主要根據多孔活性炭的吸附性能和活性炭在高溫狀態所表現的脫附性質而將有機物分別吸附和脫附,脫附后的有機物進入催化燃燒爐在300-400℃進行催化燃燒將C、H化合物氧化為CO2和H2O等。

在工業生產過程中,排放的有機尾氣通過引風機進入活性炭吸附箱進行吸附濃縮后送入催化燃燒室,在250°C-400°C的較低溫度下進行催化反應,反應生成CO2和H2O實現達標排放。

催化燃燒是把有機廢氣加熱到啟燃溫度,在催化劑的作用下進行無火焰燃燒,生成二氧化碳和水并釋放大量熱量。催化燃燒凈化裝置根據催化燃燒機理,由催化室、電加熱箱、熱交換器、風機、電控柜五大部分組成。 當有機廢氣進入裝置首先到熱交換器,用催化燃燒后余熱通過熱交換器把有機廢氣溫度盡可能的提高,通常溫升Δt=50~60℃,然后送入到電加熱箱內,通過電熱管加熱到啟燃溫度,一般在200~250℃。達到溫度會自動關閉加熱系統,這時就進入催化箱內,進行催化燃燒反應,使有機廢氣氧化分解成二氧化碳和水,并且釋放大量的熱量。這時,當有機廢氣濃度一定量時,產生的余熱通過熱交換器后溫升已經達到啟燃溫度,這時催化燃燒裝置就達到動態熱平衡,這樣就節省大量的電熱功率。

1、廢氣收集

在保證集氣和排風效果的基礎上,集氣罩的配置應與生產工藝協調一致,盡量不影響工藝操作。同時盡量減少排風量,以減輕吸附裝置的負擔。

2、 預處理

吸附法對廢氣中的粉塵、氣溶膠和一些引起分子篩中毒的物質要求嚴格,在廢氣進入吸附器之前必須將粉塵、漆霧處理干凈,并對氣溶膠進行破壞。預處理設備應根據廢氣的成分、性質和影響吸附過程的物質及含量進行選擇。

3 、吸附裝置

選擇合適的分子篩,在分子篩選定后,分子篩用量應根據一個吸附周期內吸附床層的動態吸附量確定。

吸附器的凈化效率應不低于90%,同時裝置出口污染物的排放濃度應低于國家、地方和行業相關排放標準的要求。吸附器的壓力損失宜低于4kPa。

4、催化燃燒裝置

催化劑的工作溫度應低于700℃,并能承受900℃短時間高溫沖擊。設計工況應大于8500h。催化燃燒裝置的空速宜大于10000h-1,但不應高于4000h-1。

進入燃燒室的氣體溫度應達到氣體組分催化劑上的引燃溫度,混合氣體按照引燃溫度最高組分確定。催化燃燒裝置的壓力損失應低于2kPa。治理后產生的高溫煙氣宜進行熱能回收。

5、 脫附

利用熱氣流脫附時,嚴格控制進入吸附器的熱氣流的溫度,吸附器尾氣中的有機物濃度不能超過其爆炸極限下限的25%濃度限制,不能有造成爆炸的危險。

6、 催化燃燒后處理

經過催化燃燒后產生的高溫煙氣的余熱。在大多數情況下是用于吸附器的再生,降低設備的運行費用,也可以用于余熱鍋爐或引入生產工藝中。利用高溫煙氣的余熱對吸附器進行再生的方式有兩種:一是通過冷風機在高溫煙氣中補充部分新鮮空氣,使煙氣溫度降到分子篩再生所需要的溫度后直接引入吸附器進行分子篩的再生。二是增加一個氣-氣換熱器,利用高溫煙氣加熱新鮮空氣至分子篩脫附所需要的溫度后引入吸附器進行分子篩的脫附。

催化燃燒設備主要由阻火器,熱交換器,催化反應床,風機等部件組成。與直接燃燒相比,催化燃燒溫度更低,燃燒更完全。

催化燃燒設備使用的是表面具有貴金屬或貴金屬氧化物的催化劑(通常是鉑、鈀等貴金屬化合物),可以在較低的溫度下將廢氣中的有機污染物氧化成二氧化碳和水。這里需要注意的是催化劑的加入并不能改變原有的化學平衡,只是提高了化學反應的速度,而在反應前后,催化劑本身的性質并不發生變化。

在焚燒爐中加入貴金屬催化劑,將有機廢氣進行催化燃燒,發生氧化反應生產無毒害的水和二氧化碳,從而達到廢氣處理的效果。

催化劑可以降低熱力燃燒反應所需的起燃溫度,節省廢氣治理工程的運行成本。相較于傳統的廢氣凈化技術,催化燃燒廢氣凈化更徹底。煤觸催化燃燒技術在反應的全程無明火,安全性更高。

RCO催化燃燒廢氣處理設備適用范圍廣,可處理多種行業的有機廢氣,裝置結構簡單,廢氣處理效率高(可達到95%以上)。在節能減排方面,催化燃燒技術因無二次污染等多項優點更符合環保的要求,是當下國家環保部門力推的一種廢氣凈化裝置。

催化燃燒廢氣處理設備說明

電催化氧化(Electric Catalytic Oxidizer 簡稱 ECO)設備能有效的降低熱量損耗及能耗資源,同時大大降低凈化后氣體排出溫度。ECO 設計獨特,布局合理,具有以下特點:

①操作方便:工作時全自動控制。

②能耗低:達到一定濃度時,無功率(或低功率)運行。

③安全可靠:泄壓、自保,阻火除塵、超溫報警及先進的自控。

④阻力小效率高:采用當今先進的貴金屬鈀、鉑浸漬的蜂窩陶瓷催化劑,比表面積大。

⑤占地面積小:僅為同行業同類產品的 70%。

⑤使用壽命長:催化劑一般 2 年更換,并且載體可再生。

ECO 主機由阻火除塵器、熱交換器、預熱器、催化反應室、主排風機、控制系統、電加熱組件以及催化劑組成,是設備的核心部件。

阻火除塵器:我們進出口全部有阻火器,采用雙阻火器,將設備和廢氣源之間的危險阻隔開來,保證處 理設備和生產設備之間的安全,同時除去廢氣源中的粉塵。結構為波紋網型,參照國家標準制造,更換快捷,清理方便。是本設備中安全設施之一。

熱交換器:將有機氣體分解后的熱能和廢氣源冷氣流進行冷熱交換,置換熱能,提高廢氣源的溫度。當廢氣濃度達到一定值時,通過熱交換器的作用,可以保證設備在無運行功率(或低功率)的狀態下正常運轉,是催化凈化裝置中對廢氣源進行第一次溫度提升裝置,也是設備中節能設施之一;通過熱交換器內部對氣流的合理控制,使交換器的效率保證在 60%以上。結構采用不銹鋼沖壓成板式換熱器,合理的布置, 使冷熱氣流全面接觸,能量進行全面置換。

預熱室:廢氣源在進入催化燃燒室之前,經溫度檢測儀檢測,溫度達不到催化反應的條件,由布置在預熱室內的電加熱系統進行溫度的第二次提升;電加熱組件為紅外線加熱管,由固定絕緣板固定,維護更換十分方便。

催化反應室:采用不銹鋼焊接,頂部裝有防爆裝置,防止催化反應室分成二級設計,內有均流板和導流板, 催化劑采用交錯擺放,達到溫度條件的有機廢氣進入第一級催化反應室反應;分二級反應的好處是當 T3 傳感器檢測到反應溫度較高時馬上減小進氣濃度,避免二級催化劑溫度過高,,內裝蜂窩狀催化劑交錯擺放, 提高廢氣的凈化效率.

主排風機:選用國內名牌優質風機,耐高溫低轉速,保證工作效果同時保證風機噪聲不超過 85dB,沒有二次污染,是整個裝置氣流運轉的動力源。配置減振臺座及減振器。

控制系統:監控所有動力點起動、停止、故障,反映整個運轉過程中氣體的升溫、氣體分解狀況,對設備整個過程進行全方位安全動力保護,可以根據廢氣源性質及生產線狀態進行設定。主要控制組件選用進口產品,保證設備的良好運行、安全性及使用壽命。

電加熱組件:電加熱組件為紅外線電熱管,利用電加熱的輻射原理。電加熱管由φ16 高溫薄管,內襯

高溫氧化鎂及電加熱絲組成,具有效率高、散熱快、壽命長等特點,嚴格按照國家標準制作和驗收。其性能參數為:

表 4 電加熱組件參數

電功率NkW

功率偏差±10%

冷態絕緣電阻200MΩ

老化時間3000 h

拉力≥998N

熱態絕緣電阻≥5MΩ

催化劑:催化劑是在化學反應中能改變反應溫度而本身的 組成和重量在反應后保持不變的物質。本裝置中選用的催化劑型號為工業廢氣 VOC 凈化催化劑,是處理各種不同類型有機廢氣的高效廣譜型催化劑。

工業廢氣 VOC 凈化催化劑,催化劑蜂窩陶瓷做載體,內浸漬貴金屬鉑和鈀,具有高活性、耐高溫及使用壽命長等特點

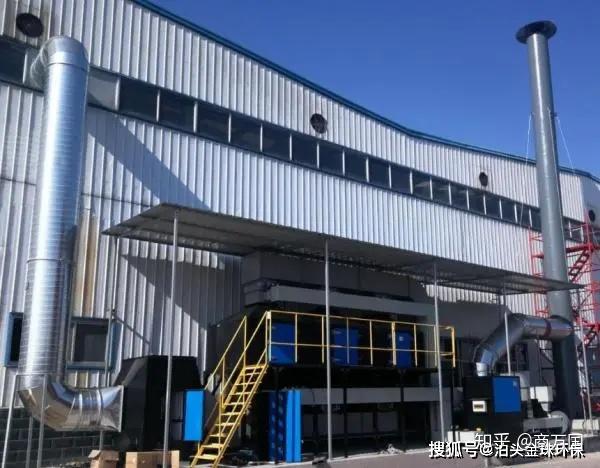

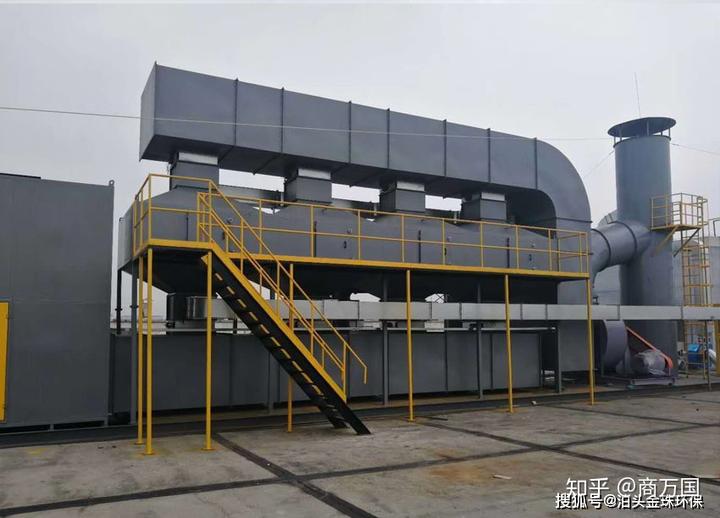

有機廢氣處理催化燃燒設備制作安裝

活性炭吸附脫附RCO催化燃燒設備,廢氣治理,效果顯著

工業vocs廢氣處理,處理vocs什么工藝最好,vocs廢氣治理設施

RCO催化燃燒設備,RCO催化燃燒設備廠家,RCO催化燃燒設備安裝-泊頭市金珠環保設備有限公司

RCO催化燃燒設備,RCO催化燃燒設備廠家,RCO催化燃燒設備安裝-泊頭市金珠環保設備有限公司

上一篇:不屬別類的打火器具商標轉讓多少錢

下一篇:2019年各地“煤改電”數據匯總