電站鍋爐壓力容器行業現狀與未來

1 電站鍋爐行業基本狀況為適應電力建設發展和滿足大型電站機組生產需要,我國自“六五”計劃開始就引進美國C-E公司300MW、600MW鍋

1 電站鍋爐行業基本狀況

為適應電力建設發展和滿足大型電站機組生產需要,我國自“六五”計劃開始就引進美國C-E公司300MW、600MW鍋爐全部設計和制造技術,并成功地試制出國內首臺600MW考核機組,為我國大型火電機組的制造奠定了基礎。

“七五”、“八五”期間,鍋爐行業所屬主導企業以蛇形管和水冷壁為重點,率先引進了國外先進焊接設備和技術,如直管對接MIG焊、熱絲機械TIG焊和管屏角焊縫脈沖MAG焊設備等,填補了國內該領域的空白。

目前,以TIG/MIG熔化焊為主的蛇形管生產線,已在國內各鍋爐壓力容器行業得到了廣泛的應用。“七五”期間吸收引進了膜式壁管屏生產線,即雙生法埋弧焊和一次成型MAG焊,為鍋爐水冷壁產品達到世界水平打下堅實的基礎。

到目前為止,我國鍋爐行業已相繼為國內和國外生產電站鍋爐300MW級200余臺,600MW級約10余臺,主導企業電站鍋爐年生產能力均達到和超過3000MW/年,最大為4500MW/年,這對我國西部大開發和西電東送發展戰略提供了極其有利的發電設備條件。

2 壓力容器行業基本狀況

國內各主要壓力容器制造廠,通過“七五”、“八五”、“九五”幾個五年計劃的改造,在焊接生產能力方面都得到了極大的提高。這種發展大致可以分為兩個階段。

第一階段在“七五”期間,各容器廠紛紛進行焊接設備的更新改造,引進了一大批國外先進的焊接設備,如窄間隙焊機、多功能氬弧焊機、小口徑管內壁堆焊機等。金州重型機械廠將容器車間近70%的焊接設備更新為進口設備;蘭石廠一次就引進了30臺埋弧焊機。

這種批量地引進國外設備,不但極大地增強了焊接實力,更主要的是隨著先進設備的引進,先進的焊接工藝技術也在國內得到了廣泛地推廣應用,為壓力容器焊接技術水平上一個新臺階奠定了堅實的基礎,使我國壓力容器行業的焊接機械化水平達到60%以上。

第二階段以“八五”、“九五”期間為重點,為了容器大型化和國產化的需要,各廠分別以自己的主導產品為目標,有針對性的增加焊接生產能力,如上海鍋爐廠有限公司為制造重量達560T的大型加氫反應器,增加了一批先進焊接設備;蘭石廠經過改造后,焊接實力大大加強,自80年代末生產出國產化第一臺高壓螺紋鎖緊式換熱器以來,已生產了近50臺同類產品。

以美國UOP專利技術著稱,焊接、制造、安裝難度極大的四合一連續重整反應器,近十年來該廠已生產了6臺,完全替代了進口。中國第一重型機械集團公司近十年來,相繼生產出了一批大直徑、大壁厚、大噸位的鍛焊式熱壁加氫反應器,最大壁厚達281mm,單臺總重近1000T;南京化工機械廠為30萬噸/年合成氨和52萬噸/年尿素裝置制造出了核心設備—氨合成塔和尿素合成塔,并生產了直徑達7m的大型臥式貯罐。

這些不但標志著我國壓力容器制造行業焊接技術發展的突飛猛進,同時也使各類壓力容器的國產化水平進一步提高,為中國加入WTO后,壓力容器制造業進一步打進國際市場做好了充分準備。

在國際上,以日本和歐洲為代表,在壓力容器焊接方面,主要以容器大型化為目標,開發相關的技術,特別是一些新材料、新鋼種的焊接技術得到越來越廣泛的應用,同時在提高焊接質量方面,無論從工藝設備上和焊接材料的研制方面,都取得了長足的進展。而這些新材料、新技術的出現,正在不斷地被國內各有關企業加以引進,這無疑會更加促進我國壓力容器焊接技術的進一步發展。

3 大型受壓部件焊接工藝與裝備

3.1 水冷壁焊接趨向大型化和多頭化

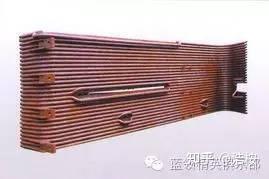

膜式水冷壁管屏實際上是鍋爐爐墻的主要受壓部件,為降低產品成本,現代化大型鍋爐的膜式水冷壁管屏均采用光管加扁鋼焊接而成。而且從保證密封和傳熱的目的考慮,必須采用雙面焊接,將光管和扁鋼用連續焊縫拼接方法達到成品寬度的管屏。

一臺300MW電站鍋爐膜式水冷壁部件管屏總面積約4000平方米、焊縫總長度達27萬米。因此不采用高效率的專用成套設備是很難完成上述生產任務的。以德國BABCOCK公司開發的膜式水冷壁系列專用成套埋弧自動焊裝置,采用“雙生法”技術,最早用于生產。

其中KOMESMA800型和1600型焊接設備能通過最大管屏寬度為800mm和1600mm的單元膜式水冷壁管屏。該設備屬于固定框架式焊接工作站,機床具有鋼管和扁鋼定位、夾緊、送進、焊接和焊劑自動回收等功能,一般都裝有四個或八個焊頭同時完成水平位置四條或八條角焊縫的焊接。此技術操作簡單,對管子和扁鋼表面要求不高。

上海鍋爐廠有限公司和武漢鍋爐集團公司等單位從德國引進了KOMESMA800型、1600型、P3200膜式水冷壁專用成套設備,取得了較好的應用效果和經濟效益。

膜式壁光管加扁鋼結構生產是一種高精度自動焊接系統,制造質量尤其是管屏加工精度不僅影響廠內組裝焊接,而且也影響工地安裝。為此,日本三菱重工在八十年代初開發和研制了一種氣體保護焊膜式水冷壁管屏自動焊機,在出口模塊式鍋爐水冷壁生產上得到成功應用。

該種管屏焊機采用新型脈沖電源,提供了最佳熔滴過渡和十分穩定的焊接過程,獲得了理想的焊接效果和滿意的焊縫質量--無飛濺、無缺陷、接頭致密、成型美觀、補焊量極小(不到1‰);

利用氣體保護焊可遠距離送絲,焊槍體積小和脈沖電弧全位置技術,可隨意進行上下、前后和分焊槍群對稱布置焊槍,根據設備能力和生產需要選擇和確定每臺設備的焊槍頭數,一般4頭、8頭焊接專用機用于管屏組裝,12頭、20頭(最多日本三菱重工近幾年開發的44頭設備,利用率可達最大,焊接生產效率最高)焊接專用機用于管屏單元件焊接,設備機械部分的加工精度相當高,裝配質量精確,管子扁鋼分別定位,互不影響。

在每群焊槍前方設有上下對稱雙驅動U型滾輪,壓緊和移動管子。滾輪的壓緊力可根據管子的直徑和壁厚進行調整。扁鋼對中裝置采用耐磨導向滑塊定位和滾輪托動,根據管子外徑調整中心位置。

管子節距采用軸套粗調和墊片精調,保證裝配間隙符合節距要求,工藝上采用全對稱焊接方式即焊接程序、焊接熱輸入量及焊接結構等上下焊槍同時焊接一次成型,無需校正,使焊接變形最小,管屏幾何尺寸精度較高。

1988年,哈爾濱鍋爐廠有限責任公司和東方鍋爐(集團)股份公司相繼從日本三菱重工引進此類膜式水冷壁管屏雙面MAG焊專用成套裝置,單元管屏專用焊機規格為1600mm屏寬×12頭,成品管屏專用機規格為3200mm屏寬×4焊頭。

這兩套專用焊機的投產,使兩廠膜式水冷壁生產能力翻了一番,取得了顯著的經濟效益,同時標志著我國膜式水冷壁焊接技術躍居世界最先進行列。這兩臺MAG管屏自動焊機與拋丸清理機、扁鋼校正和精整機、管屏輸送輥道、管子扁鋼組裝機等輔助設備配套,形成了一條膜式壁管屏生產線。

“九五”期間哈爾濱鍋爐廠有限責任公司、東方鍋爐(集團)股份公司根據需要,通過自主開發和技術改造等措施進行調整,新近增加了不同種類(寬度)的MPM主機,增加了焊接頭數。目前哈鍋經調整后已擁有五臺MPM主機設備,共44頭。投產運行兩條膜式壁生產線,一條為窄扁鋼,一條為寬扁鋼。

在氣體供應方面,選用日本大型氣體配比裝置,具有容量1.2立方米配比精度±3%。半自動焊及MPM設備焊接用保護氣體全部采用管道輸送方式,具有氣體流暢、安全和使用方便等特點。MPM設備焊接用氣體保護焊絲,為進口250kg筒裝層繞鍍銅焊絲,即提高了焊材利用率,又減少了焊縫接頭。

至此,該廠的水冷壁生產完全實現了大型化和機械化,技術裝備達到國際一流水平,而且氣體保護焊方法已成為水冷壁制造中不可缺少的主導工藝,應用率達到80%以上。東鍋通過改造,使水冷壁的焊接能力顯著增加,管屏焊接頭數已超過30頭,這標志著氣體保護焊工藝的應用范圍已經逐漸擴大,

在水冷壁生產中很有發展前途,許多工業鍋爐制造廠已全部采用國內生產的MPM設備和制造技術,擴大了氣體保護焊的應用領域。近幾年來,通過生產實踐,已經掌握了MPM設備和MAG技術,積累了許多成功經驗。

3.2 蛇形管焊接質量穩定工藝靈活

蛇形管是鍋爐的心臟,管子部件不僅材料復雜、規格多、焊接量大,而且是工作溫度最高、材質級別最高的受壓元件。近年來,隨著大型機組生產任務不斷增加,焊口數量及管子壁厚成倍增加,蛇行管制造尤其是厚壁管的直管接長焊已成為影響鍋爐受熱面生產能力的關鍵,促使開發了各種新型高效自動焊接工藝。

其中MIG焊技術是美國C-E公司的成功經驗,國內在亞臨界鍋爐生產中最先應用并引進了全套焊接設備即MIG/MAG直管對接自動焊接裝置。

MIG/MAG焊是一種高電流密度的焊接方法,可獲得較高的熔敷效率和較高的焊接速度,可以以不同的熔滴過渡形式進行焊接,采用細絲、脈沖電弧、射流過渡可實現管子單面焊雙面成型并達到無飛濺的穩定焊接過程,MIG焊工藝對焊接設備的要求很高,尤其是引弧性能,設備應具有脈沖頻率自動優化,焊接程序設定和各層焊接參數設定(最多六層)等功能,以此保證焊縫質量達到理想狀態。

目前,TIG/MIG自動焊接系統已成為鍋爐蛇行管生產的關鍵工藝,得到了國內同行業的普遍應用。新型的TIG/MIG管子接長專用焊接設備,采用現代實用性PLC程控器,能對TIG/MIG焊等各層參數進行設定和預置、查詢,

首層TIG焊封底參數可分區設定和分角度控制,焊接電流分脈沖和直流兩種可任意選擇。設備具有快速定位夾緊和對中功能及焊接過程自動程序控制,各鍋爐制造廠已引進多臺此類專用設備安裝在生產線上。

具有相當于MIG焊熔敷效率的熱絲TIG焊在中厚壁合金鋼管焊接中應用日益廣泛,與冷絲TIG焊相比可提高效率3-4倍。傳統的鎢極氬弧焊(GTAW),由于其保護效果好,焊縫金屬純凈,焊接質量好,焊接過程穩定,易于實現單面焊雙面成形等優點,被廣泛用于航空航天、原子能、化工、紡織、鍋爐、壓力容器等領域。

但是,電極的載流能力有限,電弧功率受到限制,焊縫熔深淺,焊接速度低,只能用于焊接厚度較薄的工件。為此開發了一種新方法──自動熱絲鎢極氬弧焊。它的填充金屬可借肋于電阻熱熔化,不受電弧熱影響,電弧主要用于熔化母材金屬,焊絲經加熱后送入熔池,形成焊縫。

這樣在相同焊接電流下能獲得高的熔敷率,從而提高焊接速度。自動熱絲鎢極氬弧焊的特點:⑴增加鎢極氬弧焊的工藝靈活性。焊絲加熱到一定溫度后送入焊接熔池,可顯著地增加鎢極氬弧焊的工藝靈活性。

由于電弧功率和送絲速度是分別控制的,焊接規范選擇范圍較廣,允許采用接近于零到任何焊接電流時最大的熔敷速度。⑵具有在較寬熔敷率范圍內焊接高質量焊縫的能力。當焊絲接近焊接熔池時,其伸長量部份的電阻熱已將焊絲表面的易揮發物去除干凈了。

由于焊絲表面的水份、油銹等是造成焊縫中產生氣孔的主要原因,因此自動熱絲鎢極氬弧焊還能有效地消除焊縫中的氣孔,從而提高焊接質量。通常情況下,增加送絲速度會加劇氣孔產生,但是,對于自動熱絲鎢極氬弧焊而言,在較寬的焊接范圍內,使用同樣的焊材卻不會出現氣孔。

所以說,自動熱絲鎢極氬弧焊具有在較寬熔敷率范圍內焊接高質量焊縫的能力。⑶提高經濟效益和生產效率。因為自動熱絲鎢極氬弧焊焊接電弧的能量主要用于熔化母材,形成熔池。而焊絲靠本身的熱絲電源加熱,熱絲熔化所需能量的85%是由熱絲系統提供的,其余部分則由電弧供給。

因此在較低的焊接線能量下,其焊接速度已達到或超過普通的熔化極氣體保護焊的水平。焊接過程中,熔池的熱輸入相對減少,因此,焊接熱影響區變窄,這對某些熱輸入敏感的材料焊接具有較為重要的意義,有利于提高這些材料的接頭質量。

在鍋爐蛇行管部件中,有些管件必須先彎成U形管,然后再組焊成所要求的形狀。在這種情況下必須在管子固定不轉的條件下完成全位置焊接。各鍋爐廠從國外引進了各種管子全位置TIG自動焊機,為適應不同管徑規格,配備了系列焊接機頭,并成功地用于生產。

3.3 厚壁集箱生產發生新變化

隨著電站鍋爐容量的不斷增大,集箱的壁厚和直徑也逐漸加大,例如亞臨界鍋爐集箱的壁厚已達到148mm,外徑已達914mm,由于集箱數量較多,故焊接工作量并不亞于鍋爐汽包筒體,而且材料等級已上升為9Cr1MoV鋼(P91)。

集箱殼體上通常有大量與省煤器、過熱器和再熱器等部件相連接的管座,管座上需要連接的接管長度分別為200mm以下短接管和彎成一定形狀的長接管兩種規格。

管接頭角焊縫在鍋爐本體制造中,手工焊接量大,也是產品質量最容易出現問題的環節,因此許多制造廠已將非焊透或局部焊透式管接頭(插入式)坡口改變為全焊透式結構,采用自動或半自動氣體保護焊或埋弧焊工藝進行焊接,取得了顯著的效果,從根本上提高了管接頭焊接的內在質量。

例如,短管接頭內孔自動脈沖TIG焊封底,外側手工電弧焊蓋面,以及內孔自動脈沖TIG焊封底,外側細絲埋弧自動焊蓋面焊工藝,不僅提高了集箱生產的自動化程度和生產效率,而且焊縫質量優良,生產過程穩定。采用內孔TIG焊封底和外側自動焊蓋面的管接頭角焊縫,廠內可以免做水壓試驗。

對于大口徑管接頭焊接,哈爾濱鍋爐廠有限責任公司通過試驗證明,藥芯焊絲氣體保護焊工藝由于具有熔敷效率高、熔深大、氣渣聯合保護、工藝穩定、焊接飛濺少、適于全位置、大電流以及連續焊接等特點,完全可以取代傳統的藥皮焊條手工電弧焊,尤其是在大口徑厚壁馬鞍形接管角焊縫焊接中,其優點將會更加顯露出來。

目前,該工藝方法已正式用于200MW鍋爐集箱全焊透結構馬鞍形接管的焊接生產中,焊接效率比手工焊高3——4倍,焊縫成型美觀,接頭少,便于操作,深受工人喜歡,是一種有發展前途的新工藝。

為進一步提高集箱生產能力和制造水平,適應大型機組特殊鋼種焊接要求,上海鍋爐廠有限公司,哈爾濱鍋爐廠有限責任公司相繼從日本KKK公司分別引進了三臺集箱管接頭焊接機器人工作站,采用細絲脈沖電弧自動焊工藝,用來焊接各種材質管接頭焊縫,機器人焊接工作站系統具有精確探測測量和自動糾正等功能,可準確測定和糾正管座位置和焊接變形引起的偏差。

該機器人具有六個自由度,能焊接直段長度400mm的管接頭,焊縫成型美觀、均勻。目前哈爾濱鍋爐廠有限責任公司的焊接機器人,經過調試和工藝試驗后已用于生產,為機器人的實際應用取得了良好的開端。東方鍋爐(集團)股份公司與哈爾濱工業大學聯合研制了短管接頭焊接機械手,采用光電裝置定位,機器人與焊接轉胎聯動使用。這說明我國鍋爐集箱制造水平正在迅速提高,機械化、自動化程度逐漸上升。

4 焊接新工藝、新技術

4.1 厚璧殼體窄間隙埋弧焊技術

隨著電站鍋爐和石化壓力容器的大型化和高參數化,鍋爐筒體和壓力容器殼體的壁厚不斷增加,例如600MW鍋爐筒體采用美國鋼種SA-299(C-Mn鋼)壁厚達到182mm;400T和560T熱壁加氫反應器殼體采用2.25Cr-1Mo鋼,壁厚分別達到200和210mm;300MW和600MW核電站壓力殼的壁厚達到250——300mm。

從80年代中期,主要鍋爐和壓力容器廠相繼從瑞典伊薩公司和意大利安薩多公司等國外廠家引進了窄間隙埋弧自動焊接技術和成套設備,從此在厚壁高壓鍋爐和壓力容器殼體制造中優先采用窄間隙埋弧焊工藝。

實踐證明,窄間隙焊接不但在焊接時間和焊接材料上比普通埋弧焊節省1/3——1/2,而且接頭綜合力學性能良好,焊接效率高。窄間隙埋弧自動焊作為一種優質、高效、低消耗的焊接技術在厚板焊接方面日趨成熟。

該方法的最大優點是:最小焊縫金屬填充量和自動分道(每層兩道)焊技術,可獲得性能優良、致密性高的焊縫接頭;采用帶有側壁光電跟蹤和自動防偏的焊接轉胎,能提供最佳焊接操作和產品焊接質量的可重復性,因此該方法在大型鍋爐和容器產品生產中越來越廣泛地得以應用。

窄間隙埋弧焊工藝的應用,為壓制筒體提供了加工條件。在300MW、600MW等亞臨界鍋爐設計上,工業發達國家均采用鍋筒上、下兩部分不等厚結構,從而達到了合理使用鋼材、節約原材料、減輕機組重量和降低制造成本的目的。

我國從600MW鍋爐開始采用了8000噸油壓機壓制汽包筒體瓦瓣片和窄間隙埋弧自動焊工藝焊接筒體縱縫,實現了厚壁長筒節(單節最大長度7000mm,最大厚度250mm)壓制工藝自動化和焊接工藝高效率化,開辟了大型機組制造工藝的新途徑。

壓制成型方法不僅解決了不等厚筒體的加工困難,而且克服了熱卷成形和常規焊接方法(埋弧焊和電渣焊)存在的自身局限性和諸多弊端。例如,熱卷筒體需要二次高溫正火校圓,表面氧化嚴重,產生凹坑,影響外觀質量,使壁厚減薄;

電渣焊時需要提高焊材強度等級,從而降低了接頭性能特別是沖擊韌性,而窄間隙埋弧焊焊縫的沖擊韌性比常規埋弧焊方法還要高;壓制成型工藝對不銹鋼復合板加工最適合,可進行中溫、低溫或冷態壓制和校正,而不影響復合板貼合強度及產生表面缺陷,采用窄間隙埋弧焊能夠解決電渣焊方法難以實現的焊接難題。

窄間隙埋弧焊接工藝的廣泛應用必將促使窄間隙焊接設備朝著實用可靠、系統配套和精度高、功能先進的方向發展。近年來,為滿足生產需要,國內自行開發了多種專用縱環縫窄間隙焊機例如縱縫雙絲埋弧自動焊機已用于300MW、600MW亞臨界鍋爐筒體縱縫焊接,可焊接筒體縱縫最大長度7000mm,現已成為壓制筒體縱縫焊接的關鍵設備。

中國第一重型機械集團公司自行研制的龍門式和懸臂式窄間隙埋弧焊裝置,在板拼接和筒體縱縫焊接生產中占據重要地位。隨著產品結構的不斷變化,對焊接設備要求逐漸提高,功能單一的窄間隙焊機尚不能適應特殊結構的焊接要求,如錐體縱縫、封頭上接管和法蘭環縫的焊接。

因此迫切需要開發新型窄間隙焊設備,即HED型焊接工作站,它由焊接轉胎、埋弧焊接系統(機頭、送絲機及電源)、焊接操作架以及焊接變位器等配套設備為一體,構成所謂窄間隙自動焊接系統,從而進一步擴大其應用空間,為生產提供方便。

近年來,在厚壁管道生產中,窄間隙MAG焊、窄間隙熱絲TIG焊等工藝的應用范圍日趨擴大,因此為窄間隙設備發展提供了有利的條件。

4.2 殼體內璧帶極堆焊技術

在石化行業的一些加氫設備和核容器及尿素設備中,內壁往往要求堆焊奧氏體不銹鋼。對于大面積堆焊而言,手工電弧焊和絲極自動堆焊不但效率低、堆焊層內部和表面質量差,而且在堆焊層與基層母材結合處往往易產生缺陷,因此帶極自動堆焊技術應運而生,被廣泛地用于容器內壁大面積堆焊之中。

帶極自動堆焊具有效率高、堆焊層內部質量均勻、堆焊表面平整光滑等特點,而且由于稀釋率較低,堆焊金屬與基體母材之間的結合面處不易產生焊接缺陷和發生質量問題。從堆焊方法原理上講,帶極堆焊可以分為埋弧自動堆焊和電渣堆焊兩種。

電渣堆焊具有焊接熔深淺、稀釋率低、堆焊層表面更加平整光滑等優點。若焊帶尺寸較寬時必須加磁控頭,否則堆焊難以成型。另外由于其焊接熔深淺,熱輸入量大,在容器使用時,堆焊層產生氫剝離的機率也較大。

一般來講當焊帶尺寸為0.4×75(厚×寬)及更小時,電渣堆焊層不會產生氫剝離。因此,為確保堆焊層質量和容器運行中不出現問題,當采用大尺寸焊帶堆焊時,推薦過渡層采用熔深較大的埋弧自動焊,而為使堆焊層表面平整光滑,表層堆焊時易采用電渣堆焊。

堆焊使用的焊帶尺寸,國內已使用到最大達75mm寬的焊帶,而國外最大已使用到150mm寬。容器內壁堆焊層一般采用過渡層加表層的雙層或多層堆焊,但對某些容器,根據需要,也已成功開發出單層淺熔深電渣堆焊技術。

堆焊用的材料大多使用進口焊帶和焊劑,現在國產焊帶和焊劑的質量也在逐步提高,已接近進口堆焊焊材的質量水平,并在一些容器制造廠廣泛應用。

4.3 小直徑管內壁氬弧堆焊技術

過去,小口徑管內壁不銹鋼堆焊都采用手工電弧焊方法,不但效率低、堆焊質量不易保證,而且對于直徑小、長度較長的接管無法實現內壁堆焊。

80年代中期,蘭石廠首先從日本愛知公司購置了一臺小接管內壁絲極氬弧焊設備,隨著這一先進技術的開發,徹底解決了細而長且直徑較小的接管內壁無法進行不銹鋼堆焊的難題,它可以實現內徑φ50mm以上的接管內壁堆焊,其堆焊效率高,堆焊質量好,堆焊層表面平整美觀,完全達到國外小接管內壁堆焊的工藝水平。

其缺點是只能堆直管,不能堆彎管。為此,哈爾濱焊接研究所研制出了小直徑接管及彎管內壁堆焊機,即將90°彎管分割成3段,分別實現30°彎管的內壁堆焊,然后再組裝焊接成一90°整體彎管,其焊接質量與進口設備不相上下。

4.4 接管、法蘭藥芯焊絲氣體保護堆焊技術

藥芯焊絲氣體保護焊,由于芯部焊劑的作用,焊縫表面生成薄層渣殼,使焊縫光滑平整,成型不亞于埋弧焊。在富氬混合氣體保護下,電弧能量高,熔深大,即使焊道搭接量50%也能保證道間和層間熔合良好。

藥芯焊絲焊接時,電流通過藥芯周圍的薄層鐵皮導電,電流密度大,熔敷效率比實芯焊絲高。此外藥芯焊絲焊接可以連續送絲不斷弧,無飛濺,無需特殊清理,適合多道、自動和半自動焊接作業,因此近年來已被廣泛用于不銹鋼堆焊,特別是接管內壁及法蘭密封面不銹鋼堆焊結構。

哈爾濱鍋爐廠有限責任公司在陜西渭河大化廠產品—氣化爐生產中,為了提高生產效率,采用藥芯焊絲MAG焊工藝進行了內徑Φ175-370mm的接管自動堆焊,并且自行研制了1.5噸和25噸的自動MAG藥芯焊絲堆焊裝置(適應直徑分別為Φ375-800mm及Φ800-1600mm的接管和法蘭堆焊的專用焊接設備)成功的完成了與氣化爐殼體相焊的各種接管與法蘭(近百只)的堆焊生產。

蘭石廠也將藥芯焊絲CO2氣體保護不銹鋼堆焊工藝成功的應用于加氫反應器接管的內壁焊接。該項技術的應用,節約了大批不銹鋼鍛件,降低了生產成本,具有可觀的經濟效益,同時為壓力容器焊接開發出了一項新的工藝技術。

4.5 管子--管板全位置焊接技術

對于換熱器產品,換熱管與管板間的焊縫質量是一個至關重要的因素,它直接影響到產品的質量和使用壽命。最早管端角焊縫均采用手工電弧焊,這種焊接方法焊縫外觀質量差,容易產生氣孔、未熔合等焊接缺陷,焊接質量不穩定,在出廠前的水壓試驗或使用過程中容易泄漏。

經過工藝改進,采用手工鎢極氬弧焊(TIG)方法焊接,焊縫質量明顯提高。但由于是手工操作,焊縫質量不穩定。為進一步提高管端角焊縫質量,提高焊接自動化水平,各廠逐步開發應用了管子--管板全位置自動氬弧焊工藝,采用專機來完成管端焊接,從而改變了換熱器管端手工焊接的落后局面。

4.6 接管馬鞍型管座自動焊技術

厚壁鍋爐鍋筒、核電站壓力殼體及其他石化容器上的大直徑接管的焊接,也是厚壁容器制造技術關鍵之一。這種大直徑管管座的焊接不僅工作量大,勞動條件差(高溫焊接),技術難度高,而且質量要求也十分嚴格。以560T熱壁加氫反應器接管管座為例,管座焊接壁厚為210mm、直徑達690mm,材質為2.25Cr-1Mo,若采用手工焊接是不堪設想的。

鄭州機械研究所、中國電工設備總公司與上海鍋爐廠有限公司合作研制了一種大直徑接管馬鞍型焊縫專用埋弧自動焊機,并在厚壁鍋爐鍋筒下降管和560T熱壁加氫反應器等化工高壓容器接管管座焊接中得到實際應用,焊接質量優良,并取得可觀的經濟效益。

該焊機具有機械式馬鞍跟蹤機構,并具有上坡焊和下坡焊接速度補償功能,以保證焊道在上坡焊和下坡焊時熔池金屬處于不同流動方向情況下能獲得相同厚度。現這一專用設備又在武漢鍋爐、東方鍋爐、北京巴威及中國一重得到推廣應用。

接管直徑大小決定馬鞍落差量,最近生產的新型焊機馬鞍落差最大為170mm,可焊接管最大直徑Φ1700mm,可滿足600MW核電產品和壓力容器大型管座焊接要求。

5 新材料的開發、研制與應用

5.1 P91大直徑管的應用

隨著T91材料的成熟應用,大口徑P91鋼在集箱部件中的應用日趨增多,一些鍋爐廠結合生產實際,對該材料進行了全面的焊接性和工藝性試驗,掌握了該鋼材焊接特性和工藝特點。9Cr1MoV鋼是在9Cr1Mo鋼基礎上加入了V、Nb等合金元素,高溫回火后的組織為回火馬氏體加穩定的碳化物。

9Cr1MoV鋼具有較高的抗蠕變斷裂強度,抗熱疲勞性能和抗氫脆性能,可用于溫度高達650℃過熱器、再熱器以及600℃以下的集箱和導管部件,在一個較寬的冷卻速度范圍內可得到單一馬氏體結構,且具有很好的韌性和強度。在625℃時的持久強度與TP304和1Cr18Ni9Ti鋼等強,用于代替奧氏體不銹鋼時,可避免與奧氏體不銹鋼管焊接制成的異種金屬接頭早期失效的問題。

5.2 16MnR(HIC)—抗氫誘導裂紋用鋼的應用

在煉油廠、化工廠中,許多殼體材質為16MnR的容器都是在含有H2S介質的條件下工作。以往為抵御H2S介質所造成的應力腐蝕開裂,往往是控制16MnR材質的含Mn量,焊后進行整體消除應力熱處理和控制其產品焊接接頭的最高硬度≤200HB。

即使是這樣,在容器使用中,焊接接頭及母材上還不時有由于H2S應力腐蝕作用產生的裂紋,有的甚至因此而導致容器報廢。為此,近年來國內設計院和鋼廠共同設計和研制開發出一種在H2S介質條件下工作能抗應力腐蝕開裂的新鋼種—抗氫誘導裂紋用鋼,即16MnR(HIC)鋼,

該鋼主要特點是在控制其含Mn量的同時,嚴格控制其S、P含量(P≤0.015,S≤0.004),為改善鋼材性能,還添加了部分微量合金元素,鋼板的硬度≤200HB,對該鋼制造的壓力容器其焊縫也作出了相應的要求:其焊縫的S≤0.010%,P≤0.020%。

焊接接頭部位的硬度值經SR處理后≤200HB。這一新鋼種現已被廣泛地使用在壓力容器制造上。國內哈爾濱焊接研究所、江南焊絲廠等也相繼開發出滿足該鋼種焊接工藝要求的焊接材料。

這種鋼在國外80年代就已開發并成熟的用于生產,其名為抗氫蝕脆裂性能鋼,例如,歐州迪林格鋼鐵公司就生產出DICREST系列壓力容器用鋼,它在化學成份方面控制更嚴,Mn含量≤1.20%,P≤0.010%,S≤0.0010%,而實際生產的鋼板P含量僅為0.007%,S為0.0006%,因此其抗氫蝕脆裂性能更為優越。

5.3 雙相不銹鋼的開發和應用

由于現代工業技術的飛躍發展,傳統的奧氏體不銹鋼經常受到應力腐蝕、點蝕、縫隙腐蝕等各種局部腐蝕的破壞。雙相不銹鋼(即鐵素體—奧氏體雙相不銹鋼)得到開發,這類鋼在上述各類局部腐蝕中表現了優于普通奧氏體不銹鋼的特點,正受到日益廣泛的重視。

所以,近年來在壓力容器行業中,用該鋼制作的容器越來越多,如西安524廠已用該鋼制作過幾臺大型塔器。這類鋼制作容器的關鍵在于焊接工藝的制定和實施。由于國內的相應焊材還不十分成熟,故多使用進口焊材,尤以瑞典焊材為優。

5.4 鎳基耐蝕合金的焊接

近年來,根據需要,蒙乃爾合金(Ni-Cu合金)、因科鎳合金(Ni-Cr-Fe合金)、因科洛依合金(N-Fe-Cr合金,如Incoloy800、Incoloy825)及哈斯特洛依合金(Ni-Cr-Mo合金)在壓力容器中應用的越來越多,但容器整個殼體應用上述合金的還是少數,主要都是用來制作某一容器部件。

這類合金應用的關鍵是焊接時最易產生熱裂紋 ,所以如何保證壓力容器中這部分零件的焊接質量是最為重要的。哈爾濱焊接研究所生產的HT—103低氫型藥皮鎳基合金焊條,由于含有一定的Mo元素,具有優良的抗熱裂性能,在鎳基合金焊接以及異種鋼焊接生產中,取得了良好的效果,解決了熱裂問題。

5.5 高強度耐熱抗氫鋼的開發和應用

在石化行業中,相當一部分容器是在高溫高壓臨氫介質下工作。長期以來,人們大量使用被稱之為王牌抗氫鋼的2.25Cr-1Mo鋼來制作臨氫設備。但隨著加氫工藝技術,尤其是渣油加氫改質和煤加氫液化工藝的不斷發展,加氫裝置的規模越來越大,反應器的尺寸和壁厚也越來越大,設備的設計條件也更加苛刻,

若仍采用一般的2.25Cr-1Mo鋼來制造,往往會造成壁厚太厚,單臺容器金屬重量過大,不但增加成本,而且給制造、運輸和安裝都會帶來極大的困難。為此有必要開發強度更高、使用溫度更高、抗氫性能更好的新型Cr-Mo鋼種。

國外近20年來在這方面已做了大量的工作,相繼開發出了3Cr-1Mo-0.25V和2.25Cr-1Mo-0.25V鋼并應用于反應器的制造。這兩種新型Cr-Mo鋼與普通的2.25Cr-1Mo鋼相比,各方面都有明顯的優越性。

國內第一重型機械集團公司于1994年開始了3Cr-1Mo-0.25V鋼的開發研究試驗工作,經過幾年的努力,已將該鋼用于壓力容器產品實際生產中。近兩年來,國內幾家主要生產臨氫設備的容器廠又在進行2.25Cr-1Mo-0.25V鋼的開發研究工作,并已取得一定的成績。相信隨著工業技術的不斷發展,這些新型的Cr-Mo鋼會越來越得到廣泛的應用。

5.6 背面自保護不銹鋼鎢極氬弧焊絲的應用

多年來,不銹鋼氬弧焊焊接時背面金屬氧化一直是焊接工藝上一大難題。一般采用背面充氬保護,但是當容器較大,管道較長或背面無法實施氬氣保護時,將大量浪費氬氣,且仍出現保護不好,或根本無法進行背面保護的問題。

為解決這一工藝難題,日本油脂公司焊接事業部開發制造了一種背面自保護不銹鋼TIG焊絲,這是一種具有特殊涂層的焊絲,涂層(即藥皮)熔化后會滲透到熔池背面,形成一層致密的保護層,相當于焊條藥皮的熔渣覆蓋在焊縫表面,使背面金屬不受氧化。

冷卻后這層渣殼會自動脫落,用壓縮空氣或水沖的方法極易清除。這種焊絲的使用方法與普通的TIG焊絲完全相同,涂層不會影響正面的電弧和熔池形態。蘭石廠從珠海雅各臣發展有限公司購置了該種焊絲,使用效果相當滿意,大大降低了不銹鋼氬弧焊的綜合成本。

不過要提醒的是,該焊絲為單面焊雙面成型打底焊專用焊絲,不宜用于第二層以上的焊道,否則易造成夾渣。目前國內的一些焊材廠也相應的開發并生產了此類焊絲。

5.7 丙烷、丙烯氣體在熱切割加工中的應用

在熱切割方面,氧-丙烷(丙烯)火焰切割技術的應用已經取得了實際效果。丙烷、丙烯等氣體在安全特性、燃燒特性及經濟性等綜合技術性能上均優越于乙炔氣體。

氧-丙烷火焰柔和,體積發熱量比乙炔高,切割面精度高,尤其是切割厚板時不塌邊不回火(體積熱量大、后勁足)等優點更優于乙炔,而氧-乙炔火焰猛烈,火焰集中溫度高,致使切割面硬化,熱影響區寬以及合金鋼切割面易產生淬硬和裂紋等弊病,不利于機械加工和焊接,由此看來丙烷等氣體的推廣使用已經勢在必行。

哈鍋通過多次試驗并經生產實踐驗證后逐步推廣了氧-丙烯火焰切割。目前該廠已徹底停止了乙炔氣體的生產和供應,并建立了氣體供應站,將瓶裝氣體串聯后通過管道(原乙炔氣體管道)輸送到各生產分廠,進而全部實現了氧-丙烯火焰切割,

應用實踐證明,使用乙烯等石油氣體代替乙炔用于火焰切割,不僅使用安全,切割質量得到提高,而且與乙炔氣體相比,價格便宜,成本低,具有顯著的經濟效益。尤其是減少了乙炔氣體制備的能源浪費(煤、水、電)和環境污染,具有廣泛的社會效益。

本文編輯:糖糖

本文由焊割在線整理發布,轉載請注明

上一篇:脫硫脫硝廠家供應鍋爐脫硝設備

下一篇:模塊鍋爐的一些基本常識