鍋爐高過聯(lián)箱管座的裂紋修復(fù)

某超高壓鍋爐,高過出口聯(lián)箱材質(zhì)為12Cr1MoV珠光體耐熱鋼,規(guī)格為φ325mmX 50mm,工作參數(shù)為15. 2MPa/540℃.運行十多萬小時后,其高過聯(lián)箱接管座焊縫產(chǎn)生裂紋,擴展至母材上。接管座根部焊縫未焊透是產(chǎn)生裂紋的主要原因。采取焊接的方法對此進行了焊補,修復(fù)后投運多年未再發(fā)生泄漏。其修復(fù)工藝如下:

一、焊前準(zhǔn)備

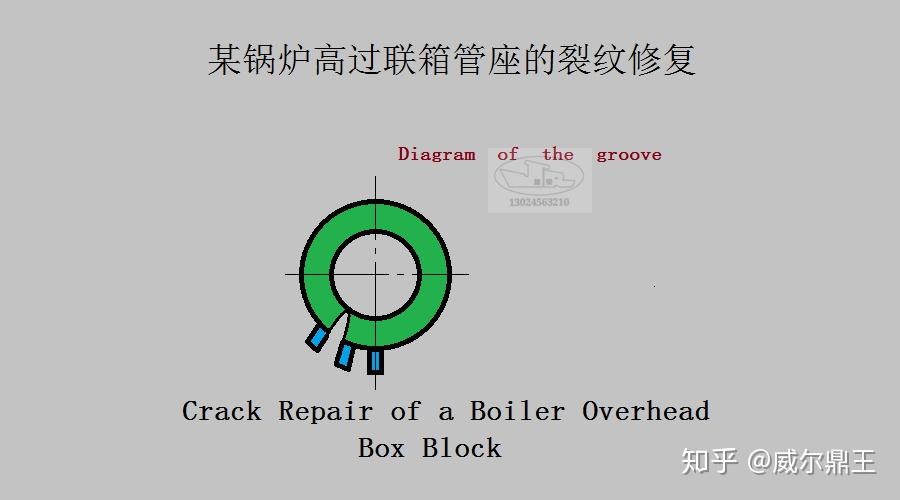

1、裂紋清除 與坡口制備

用角磨機將聯(lián)箱上的裂紋清理干凈,形成一個U形的焊接坡口。坡口形狀如圖1所示。補焊坡口修磨成形后,必須經(jīng)著色外觀檢

查,確保原裂紋已經(jīng)徹底消除,且未出現(xiàn)任何新裂紋后才能施焊。坡口周圍20mm范圍內(nèi)打磨見金屬光澤。

2、預(yù)熱

采用繩式加熱帶纏繞聯(lián)箱缺陷處左右各10~12圈(約坡口兩側(cè)各10m范圍內(nèi))進行預(yù)熱,采用全自動加熱儀,控制升溫速率為3~5℃/min,預(yù)熱溫度控制為200~250 ℃

二、焊接過程

1、選用直徑2.5mm和3. 2mm R317低氨型焊條,焊條進行350℃X2h的烘干,放入保溫桶內(nèi)隨用隨取。

2、焊接設(shè)備采用ZXT 400S直流逆變焊機。

3、當(dāng)預(yù)熱溫度到達后,恒溫30min,以減小聯(lián)箱內(nèi)外壁溫差。

4、焊接采用氬弧焊打底焊條電弧焊蓋面,打底焊接材料選用TIG- R31、φ2.5mm焊絲,工藝參數(shù)見圖2。

5、施焊時,采用多層多道焊,短弧焊接,應(yīng)避免產(chǎn)生焊接缺陷。

6、焊接時控制層間溫度在200~ 250℃。

7、蓋面焊時焊接電流略小于填充層,先焊兩邊,后焊中間回火層焊道。

8、每焊完一層后,要徹底清除焊渣,并用5倍放大鏡檢查焊縫,尤其是熔合線,發(fā)現(xiàn)焊接裂紋應(yīng)立即挖除重焊。

三、焊后處理

1、焊后熱處理

焊補完后進行720~750°C高溫回火熱處理。經(jīng)熱處理后補焊焊縫硬度值為:190HB,母材為140HB,符合有關(guān)規(guī)程要求。

2、焊后檢查

全部焊完后,緩冷至常溫,清除焊渣,用角磨機打磨焊縫,使之與母材平滑過渡,并進行著色探傷。檢查結(jié)果未見焊接缺陷。就此焊補工作結(jié)束。