論工業鍋爐經濟運行的方向

論工業鍋爐經濟運行的方向紹興市能源利用監測中心 鮑其新① 作者簡介:鮑其新(1953-),男,紹興人,工程師,畢業于杭州商學院,主要從事電氣技

論工業鍋爐經濟運行的方向

紹興市能源利用監測中心 鮑其新①

作者簡介:鮑其新(1953-),男,紹興人,工程師,畢業于杭州商學院,主要從事電氣技術、能源管理、能源利用測試、監測、審計等工作。

摘要:本文根據作者長期的能源利用監測、節能技改工作實踐,圍繞鍋爐受熱面在經濟運行中的位置、目前存在的問題、解決的途徑,對工業鍋爐節能、節水、安全、綠色運行的方向作一探討,供借鑒。

關鍵詞:水垢、熱效率、能耗、水環境

中圖分類號:TK227 文獻標志碼:

On the economic operating direction of

the industrial boiler

Shaoxing energy use and monitoring center

Bao Qixin

Brief introduction to the authors:

Bao Qixin (1953-), male, Shaoxin local person, Engineer, graduated from the School of Business in Hangzhou, mainly in electrical technology, energy management, energy use testing, monitoring and auditing work.

Wang Xinying (1978-), male, Intelligent Instrument Factory in Hebei Polytechnic University

Abstract: According to the authors’ long-term work experience in monitoring of energy use, energy-saving technological transformation, the article is written around the position of the boiler heating surface in the economic operation, the existing problems, resolution, the energy conservation, water conservation, security, and the pollution-free running direction of the industrial boiler. It is for reference.

Key words: furring, thermal efficiency, energy consumption, water environment

一、傳統方法及分析

長期以來,對工業鍋爐的經濟運行,人們的認識一直側重在燃燒系統燃燒產生的熱量適應蒸汽負荷的需要、保持燃燒的經濟性上。所采用的手段,亦注重于保持汽壓/汽溫、水位在一定范圍;使燃料與空氣均勻接觸;調節送風量維持燃料與空氣的適當比值,使之與燃料量相適應;匹配引風量使其與送風量按比例變化,保持爐膛負壓穩定在正常數值等方面。鍋爐微機自動控制系統的任務,亦由熱負荷調節系統(保持汽包水位、出口汽壓/蒸汽溫度在規定范圍)、燃燒經濟性調節系統(保持最佳風煤比)、爐膛負壓調節系統(保持爐膛出口負壓在給定范圍)等基本功能模塊來完成。

然而,鍋爐是一種通過煤、油、液化氣等燃料在爐膛內燃燒釋放出熱能,經由傳熱過程把燃燒釋放的熱能傳遞給受熱介質—“水”,產生熱水或使水轉化為蒸汽直接供給生產/經營所需熱能(或通過蒸汽動力機械將蒸汽轉換為機械能,通過汽輪機組轉換為電能)的把燃料化學能轉換為熱能的換熱設備;燃燒系統生成的熱量是通過由鍋殼、煙火管,或水冷壁管、對流管束、過熱器、省煤器等構成的金屬固體表面—“受熱面”從放熱介質中連續或周期性地吸收熱量,并將熱量傳遞給受熱介質水并將其加熱、蒸發(過熱)而完成能量傳遞、轉換過程的,受熱面金屬物理狀態、傳熱性能的狀態變化,直接影響熱交換系統的主要經濟技術指標—“熱效率”,在能量轉換、設備服役的全過程中起著至關重要的作用,是工業鍋爐經濟運行的核心。

二、水質不良使受熱面結垢

水是鍋爐的換熱介質,無論是最簡單的水加熱、產汽,帶動汽輪機、壓縮機作功,或多功能的汽電共生、熱電聯產,都通過水來傳遞、輸送能量并做功,水是鍋爐運行的基本載體,它的質量,是鍋爐得以正常工作的前提保證。

我國低壓鍋爐的給水,按國家《工業鍋爐水質標準》,95%以上應用軟化水,少量采用鍋內加藥處理;在經濟體制改革后的鍋爐房現場,低壓鍋爐的給水大致分天然水、凈化水、軟化水三種。

天然水是河水、湖水、井水的總稱,又名地表水、地下水,稱原水或生水,水中含有懸浮物、膠體物、溶解物等大小不等的雜質;溶解物中含重碳酸根、氯離子、硫酸根、重金屬離子等24種離子(10種陽離子、14種陰離子),還含有硫化氰等三種溶性氣體。它若不經處理直接進入鍋爐,上述各種雜質在爐內高溫高壓作用下受熱沸騰、蒸發或濃縮時發生化學反應,當超過其飽和濃度時就會沉降析出固體物質,析出的固體物一部分懸浮在鍋水中,另一部分則迅速附著、沉積在受熱面的金屬容器壁面上,形成堅固而難以去除的水垢。

凈化水是經過沉淀、混凝和過渡處理的原水,自來水即一般意義上的、達到國家衛生標準的凈化水;經過處理后的凈化水,懸浮物含量比原水有了降低,但仍含有機物、無機物等溶解物和微生物,若不經處理直接進入鍋爐,同樣會在受熱面快速形成結垢;

軟化水是用離子交換器中樹脂對原水或凈化水進行軟化處理,使鈣、鎂離子含量有所下降的水(總硬度達到鍋爐給水標準的,稱鍋爐軟化水);從理論上,鍋爐使用軟化水后不會再發生硬度成分的結垢,但一方面,軟化處理需要水質化驗等嚴密的技術手段作為支撐,而大多數低壓鍋爐使用單位在設備配置和人員配備、操作水平及管理制度方面難以達到所需要求,都不能將鈣鎂離子交換干凈,仍有一定的硬度存在;另一方面,即使在理想狀況下,離子交換器亦未處理鈣、鎂外的其他離子;因此,軟化水中仍含有成份復雜的雜質,軟化異常時與凈化水或天然水相差無幾,進入鍋爐后,仍會在受熱面上以不同的速度形成水垢。

根據對紹興市鍋爐房五年左右的調查,工業鍋爐約70%使用軟化水,20%使用凈化水、天然水,部分≤1t/h爐使用鍋內加藥,受熱面結垢厚度最薄的在0.6~0.7mm之間, 較厚的大于3~5mm,結垢嚴重、阻塞管路的情況亦時有發生。

三、受熱面結垢的危害

1. 浪費燃料

鍋爐是熱能交換設備,導熱能力是表征熱交換性能好壞的主要經濟技術指標。物體的導熱能力通常用導熱系數表示,導熱系數越大,說明該物體的導熱能力越強。鍋爐鋼與各類水垢的導熱系數及比較見下表:

鋼鐵與各類水垢的導熱系數比較表

| 物體成分 | 導熱系數/〔W·(㎡·K)-1〕 | 與鋼鐵比較 % |

| 鋼 鐵硫 酸 鹽碳 酸 鹽硅 酸 鹽油 脂 膜煤 灰 | 47~520.58~2.330.47~0.70.27~0.470,120.06~0.12 | --約1/20~1/80約1/80~1/100約1/100~1/200約1/400約1/400~1/800 |

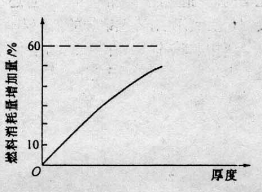

從表中可清楚地看出,水垢的導熱系數比鋼鐵的導熱系數小數十倍到數百倍,因此,鍋爐受熱面結垢后,將使受熱面的總傳熱能力急劇下降,燃料燃燒由火焰、煙氣所釋放的熱量不能通過鍋筒或爐管按照設計思路迅速地傳遞給水,熱量的傳遞改變路徑,大量的熱能從煙囪被煙氣帶走,造成排煙溫度升高,排煙熱損失增加,鍋爐熱效率降低,在這種情況下,為保持鍋爐的額定參數,就必須更多地投加燃料,以提高爐膛和煙氣溫度,因此,造成能源的浪費。根據測定和計算,受熱面結有厚度1mm導熱系數為0.5/W·(㎡·K)-1的水垢時,燃料的浪費量為10%。水垢厚度變化與燃料消耗量增加之間的關系見圖一。從圖中可見,隨著水垢厚度的增加,燃料浪費基本上呈線性加大,即能源浪費同步加大。

由于不同種類的水垢有不同的導熱系數且差距較大,故在同樣的結垢厚度下,能源浪費程度隨水垢導熱系數的下降而上升,導熱系數

越小的水垢,所浪費燃料的數量越多。

一臺結有普通碳酸鹽水垢、厚度1mm、煤耗200T/月的燃煤爐,以煤價400元/T計算,每月需多耗的燃料費就是8000元,產生的損失是十分驚人的。

受熱面的結垢不僅浪費燃料,還同時帶來以下不良后果:

2. 增加電能消耗

隨著轉輸阻力的加大、換熱效率的下降,單位時間內可供輸出的能量減少,要輸出熱負荷設備所需的數量一定之熱量,只有通過延長熱交換時間來補足。因此,受熱面結垢后,鼔風機、引風機等輔機的工作時間加長,電力損耗上升,用電量增加的比例≥燃料的浪費數量,若結有1mm厚的水垢,電能損耗的增加量≥10%,一臺4t/h燃煤鍋爐,配備的風機功率一般在30kw左右,以一天工作20h計,浪費的電量≥60kwh/d。

3. 縮短設備使用壽命

由于鍋爐結垢導致換熱性能變壞,受熱面吸收的熱量不能有效地傳遞給爐水,由此增加的煙氣熱量一部分使爐膛和煙氣溫度升高,隨煙氣帶走排向大氣,另一部分則增加了金屬的蓄熱量,二駕并驅,使受熱面兩側的溫差增大、爐管的溫度升高。

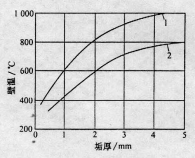

水垢的種類、厚度不同,受熱面金屬的升溫也不同,二者的關系見圖二。

當受熱面溫度超過某一允許范圍時,稱為金屬過熱,此時金屬的機械物理性能被改變,產生受熱面金屬的損壞。例如,額定壓力為1Mpa的鍋爐,在無垢運行時的管壁溫度為280℃,當結有1mm厚的硅酸鹽水垢時,管壁的溫度可高達680℃,此時,鋼板的耐壓強度從4Mpa降至1Mpa,在蒸汽壓力作用下,爐管會發生鼓包、變形,甚至爆破;同時,隨著溫度的升高,熱脹反應使金屬伸長,溫度每升高100℃會使1m長的爐管伸長1.2mm,對于沒有伸縮余量的受熱面,就會引起爐管的龜裂;此外,爐管結垢后水的流通截面減小,管內水流的循環阻力增加,破壞了正常的鍋爐水循環,使水帶走的熱量更少,從另一方面造成爐管過熱。

由于沉淀物覆蓋在換熱表面,阻止了設備的有效換熱,使換熱表面的金屬長期處于高溫熱負荷狀態下,導致金屬疲勞,一般在十年左右就會因機械物理性能的下降,不能再承受過高的壓力而無法繼續工作,一臺鍋爐的壽命就因過熱而縮短,需要重購更換了。

而且,受熱面結垢后,還會引起沉淀物下的金屬腐蝕(垢下腐蝕),垢下腐蝕會導致設備穿孔泄漏,進一步加速受熱面的損壞。

這就是目前我國鍋爐使用壽命普遍較低的主要原因。

4. 降低出力,影響生產

鍋爐結垢后,受熱面的熱阻增大,傳熱性能變差,鍋水在單位時間內從受熱面吸收的熱量減少,于是,單位時間內預定溫度、壓力的熱水或蒸汽產量急劇下降,導致鍋爐出力不足、蒸汽蒸發量下降,并隨結垢厚度的增加而加劇;此時,為保持輸出熱能不變,要想達到鍋爐的額定蒸發量或供熱量,就需要多消耗燃料,習慣的方法是采取增加燃料投入、加快爐排轉速的方法來彌補;但鍋爐的爐排面積、燃燒室容積是一定的,燃燒空氣量有限制,燃燒量達到設計最大值后,再多投加燃料、加快爐排速度、及加大風力均無濟于事,不但不能增加燃燒生成熱量,相反只會導致燃燒狀況的惡化,增加燃料的化學、機械不完全燃燒等損失。

因此,結垢后的鍋爐出力就會降低,往往出現蒸汽壓力不足或劇烈波動等現象,影響生產的產量和質量,若是經營場所,就會出現熱水不熱、空調效果不好等不良反應。有不少企業,在這種情況下還以為是未端負荷的用汽量超過了鍋爐的額定蒸發量,從而打算再增加一臺,有的準備另購大噸位鍋爐,能源的浪費和資源的損失程度,使人難以想象。

四、結垢之外的影響

鈉離子交換法是目前采用最多的硬水軟化法,該法除了仍要發生硬度成分結垢的不足, 還存在經鈉離子交換軟化處理后所得軟化水的腐蝕性增強、含鹽量增加及環境污染等缺點。

在25℃、80℃溫度下的腐蝕性試驗中,鍋爐鋼在自來水中的腐蝕速度明顯低于軟化水和去離子水,這是因為自來水中含有天然陰極性緩蝕劑碳酸氫鈣, 當在鋼表面同陰極反應產物氫氧根離子相遇時,即生成碳酸鈣沉淀而覆蓋于陰極表面,陰極過程被抑制,鋼的腐蝕速度較小。軟化后的水中,原有的能抑制腐蝕的碳酸氫鈣隨著硬度成分的除去也被除去了,因而腐蝕性增加了;同時,腐蝕產物覆蓋于金屬表面而結成垢的情況變得嚴重,使鍋爐增加了腐蝕產物的排污,從另一方面增加了熱量損失。

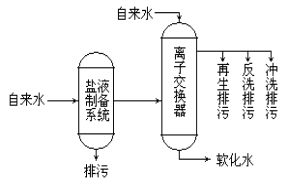

離子交換法的另一缺點是必須排放再生廢液,圖3是普通鈉離子交換系統的一般工藝流程,這些裝置在制備軟化水的每一個周期中都不可避免地產生鹽液制備系統排污、反洗水排污、再生廢鹽水排污、沖洗水排污:

這些排污向來被視作是正常的和沒有危害的,但是,在人類面臨水資源枯竭和水環境污染的今天來看,這些廢水的排放使水體中鈉離子的含量上升,造成人們被動吃鹽而導致患病,危害眾多,其排放在一些國家早已受到限制,在美國去年已禁止使用。

并且,上述離子交換工藝浪費了大量的水資源:我國工業軟水的原水單位消耗定額為1.2~1.4m3/ m3,實際消耗大約在1.3~1.7m3/ m3之間,即鍋爐每使用1 m3軟化水,需要額外消耗0.3~0.7m3的原水,并變成含鹽污水排放,水資源的浪費和對環境的污染是比較驚人的。

一種習慣性的認識是,原水經過鈉離子交換軟化之后,水中的硬度成分除去了,因而可以降低鍋爐的排污率。

實際上,通過鈉離子交換后的軟化水,原水中的碳酸鹽硬度轉變為碳酸氫鈉,即水的堿度不變;但由于1mol(Na+)量比1mol(1/2Ca2+和1/2Mg2+)的量大,所以軟化水中的含鹽量(與溶解固形物近似相等)不僅沒有降低,反而比原水略有提高。因此,采用鈉離子交換后的軟化水不僅不能起到降低鍋爐排污率的作用,反而使排污率有所增加。

綜上,鍋爐結垢的危害是十分嚴重的,且其危害往往是一個積累過程,需經過一定的時間才能出現。上述危害一旦發現,巳經形成了相當嚴重的局面,造成了巨額的資源浪費和經濟損失。

同時,目前采用最多的鈉離子交換水處理法不僅妨礙著工業鍋爐的經濟運行,而且存在浪費水資源、污染環境等問題。

五、改變現狀之實踐

為解決工業鍋爐結垢和腐蝕帶來的問題,筆者從1999年開始查詢國內外文獻、資料及最新技術動態,經充分考證,2003年5月選定了國家“八五”科技攻關、“九五”重點推廣計劃項目BF-30a鍋爐防腐阻垢技術,在本地進行試點實驗及推廣應用,取得了明顯的效果。

這是根據工業鍋爐腐蝕和結垢規律,利用“螯合、晶格畸變、分散”等作用原理首創發明的,水平為國際領先。螯合,是指用螯合劑與水中離子成份形成穩定的水溶性螯合物,使給水中引入的硬度成分呈溶解狀,將致垢陽離子封鎖在分子內使其在鍋水中呈溶解狀態,無法與致垢陰離子結合成垢;晶體畸變是指阻垢劑吸附于結晶上并占據晶體正常生長的晶格位置,使碳酸鈣的結晶類型發生變化,即晶體發生畸變而抑制晶體的生長;分散,是通過物理和化學作用改變粒子表面原來的電荷形態,在粒子表面形成雙電層,在靜電作用下粒子相互排斥,避免粒子的結合長大沉積,使隨給水帶入或在鍋爐中生成的固體粒子分散在水中,不沉積于傳熱面和流動緩慢的部位,并從固體上非常緩慢、溫和地溶解原有水垢,使金屬表面恢復潔凈狀態。

同時,它改變了自來水、軟化水、去離子水對鋼表面已形成的保護膜逐漸發生破壞而使金屬處于活化腐蝕的狀態,使鋼表面的保護膜更趨完整,并使鋼的自腐蝕電位劇烈正移,強烈地抑制了鋼腐蝕的陽極過程和陰極過程,在鍋爐金屬表面生成某種保護性薄膜,是鋼在水中的優良混合性緩蝕劑,有效地解決了鋼的動態腐蝕問題。

此項目于1997年通過化工部的科技成果鑒定和工業化鑒定,1998年獲化工部技術發明三等獎,1999年被國家科技部列為《國家級科技成果重點推廣計劃》項目,2000年被國家知識產權局授予發明專利權,2002年被認定為《北京市高新技術轉化項目》,2003年獲中國鍋爐水處理協會注冊并報國家質量技術監督總局審查備案,2004年4月,國家鍋爐壓力容器檢測研究中心(原鍋爐局)和中國鍋爐水處理協會在北京召開專題會議向全國推廣。

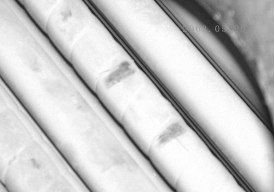

引進這一技術成果后,首先進行了本地適應性對比實驗,在紹興市銀泰大酒店使用30天后,原結0.6~0.7mm左右的灰白色水垢厚度普遍減薄,很多地方露出了金屬的表面,(圖4、5):

圖4:2003年5月29日的火管外壁照片, 圖5:6月29日攝,原結水垢厚度普遍減薄,

二條痕跡為刮出的標記 很多地方完全溶解,露出了金屬的表面

接著在其他單位進行了應用:大眾棉織有限公司2t/h爐原水垢厚度>2mm,使用51天見到明顯的減薄;聚成漂染有限公司6噸燃煤水管爐,供水為蘭亭地表水,原每年結垢厚約2~3毫米,多年來均定期采用機械加人工的方法除垢,使用117天后基本無垢,受熱面清楚可見;嵊州白云涂布紙廠2臺4t爐、1臺2t爐原結垢2㎜多,使用2個多月,老垢己基本上溶解完畢。紹興海港大酒店水垢厚度3㎜左右,使用90天打開,溶解下來的老垢雜質,在裝水產品的泡沬箱里扒出了十多箱,60%以上露出了金屬面(圖6):

經紹興地區20多家企業五年左右的使用,工業鍋爐的結垢、腐蝕問題均得到了很好的解決,它的確切效果,使鍋爐用戶從不相信到相信,由不了解到了解,變不知道為知道,在市場經濟環境下受到了偏愛。

此技術不結新垢、溫和溶解已結老垢的基本功能引發產生以下經濟、社會綜合效益:1.換熱效率提高并時刻處在最佳狀態、燃料消耗動態最少;2.蒸汽量逐漸恢復至額定值,生產及質量得到保證;3.免離子交換用水,減少鼓、引風機電耗;4.受熱面金屬溫度恢復正常,機械物理性能保持穩定,腐蝕延緩,維修量減少,鍋爐使用年限可成倍延長;5.不需用離子交換器,不需給水水質化驗,只需用試紙測鍋水PH值,使用簡便,節省人工、樹脂、材料;6.消除了離子交換系統的鹽水排放,燃燒廢氣排放減少,保護環境,維護人體健康。

它的應用,使工業鍋爐在性質上改變了運行狀況,從整體上提高了系統經濟技術性能指標。

六、結論:

水是工業的血液,鍋爐是工業的心臟,水處理則是為心臟提供合格血液,保證鍋爐安全、經濟運行的首要手段。

由于鍋爐水處理技術水平的限制等原因,目前我國工業鍋爐普遍存在的結垢、腐蝕問題,輕者浪費燃料,降低出力,繼而損壞設備、發生安全事故,使鍋爐運行成本及維護費用上升,工作壽命縮短,安全性下降,是工業鍋爐經濟運行需解決的核心問題。

近年來,世界上以安全和節能為發展戰略的鍋爐水處理技術獲得了長足的進步,我國的鍋爐水處理技術亦有了很大提高和發展,但還存在著種種問題,與發達國家相比還有較大差距。目前,我國鍋爐的水處理普遍做法是重視鍋外,輕視鍋內,而發達國家對鍋內處理十分重視,對低、中、高壓鍋爐均采用防腐阻垢劑或離子交換-鍋內加藥法,象我國這樣單獨采用離子交換法的鍋爐非常少見,忽視鍋內處理引發結垢,是目前我國鍋爐能源利用效率、使用壽命普遍低于發達國家,鍋爐事故率普遍高于發達國家的重要原因之一。

BF-30a鍋爐水處理技術,突破了其他水處理方法長期存在的換熱面結垢和腐蝕兩個難題,經在國內8年/數萬臺、本地五年/數十臺鍋爐上的應用,防腐阻垢效果優異,兼具節燃料、節水、節電、安全、綠色且使用方便的特點,經濟、資源、環境效益顯著,對工業鍋爐、熱交換系統的節約資源、安全運行、保護環境、延長使用壽命和提升行業技術水平具有重大意義,是工業鍋爐經濟運行的方向。

參考文獻

1 夏敏文. 熱能工程設計手冊 化學工業出版社1998.6

2 李瑞揚. 鍋爐水處理原理與設備 哈爾濱工業大學出版砋2002.12

3 周本省. 工業水處理技術 化學工業出版社2000.4

4 魏剛. 熱水鍋爐防腐阻垢技術. 化學工業出版社

5 石家駿. 中國鍋爐壓力容器安全, 2000, 16(2): 30

6 魏剛. 21世紀鍋爐水處理發展戰略研究. 工業水處理, 2000, 20(3): 1

7 熊蓉春. 環境工程, 2000, 18(2): 22

上一篇:電廠鍋爐脫硫脫硝及煙氣除塵技術