氮化硅制造廠

海合精密陶瓷可實現較大批量的陶瓷結構件及陶瓷軸承的生產。 擁有一批長期從事結構陶瓷研究、開發、生產的專業人員和具有豐富經

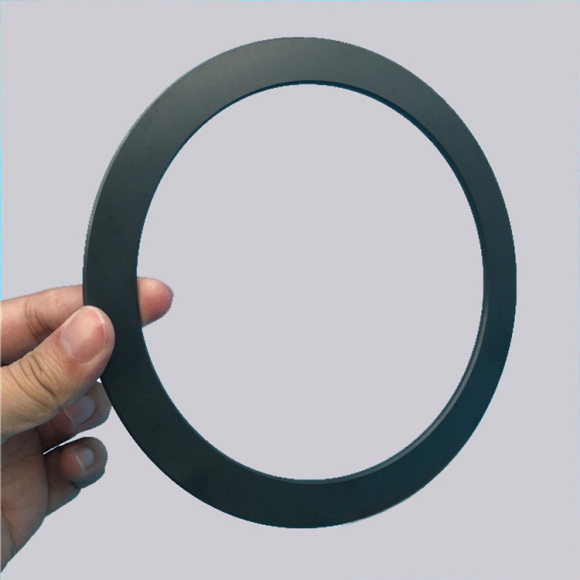

海合精密陶瓷可實現較大批量的陶瓷結構件及陶瓷軸承的生產。 擁有一批長期從事結構陶瓷研究、開發、生產的專業人員和具有豐富經驗的工藝技師。通過研究開發,掌握了精密加工的新工藝技術,突破了國內結構陶瓷件精密批量加工的瓶頸,創造了低成本,大批量,高精度加工、生產各種陶瓷結構件及陶瓷軸承的專有技術和工藝,使得結構陶瓷件和軸承的規模化生產成為現實。一流的生產設備和檢測手段,完全能夠滿足各種類型,規格,精度等級及特殊使用要求軸承產品的加工。可在滾動軸承的特種應用領域, 為千百年來困擾工業界的諸多難題提供整體解決方案

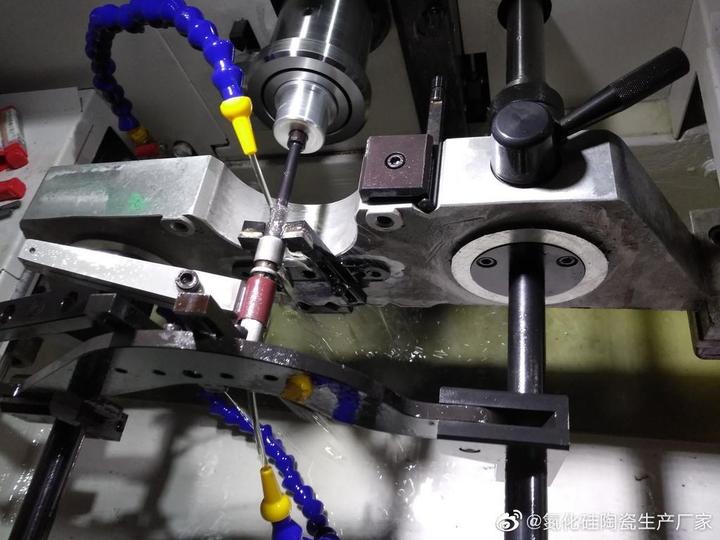

氮化硅cnc加工視頻

加工流程及方法:超精密砂輪磨削技術是指被加工零件的尺寸精度高于0.1μm,表面粗糙度ra<-0.025μm的磨削加工技術目前使用超硬磨料微粉砂輪對工程陶瓷等硬脆材料進行磨削是較為先進的磨削技術,其基本原理是采用固結微粉磨料獲得材料的微量去除以達到低ra值由于磨粒去除的切屑極薄,磨粒表面會受到很高的壓力和很高的溫度,所以必須使用人造金剛石、立方氮化硼等超硬磨料砂輪。

加工報價:60元/件

氮化硅陶瓷屬于復合材料嗎

現階段,制取極細活性易煅燒氧化鋁粉體的方式 分成二大類,一類是機械法,另一類是電化學發光機械法是用機械設備外力使氧化鋁粉體顆粒物優化,常見的破碎加工工藝有球磨機破碎、振磨破碎、金剛石磨頭破碎、氣旋破碎這些根據機械設備破碎方式 來提升顆粒料的堆積密度,雖然是合理的,但有一定程度,一般 只有使顆粒料的均值粒度小至1μm上下或更細一點,并且有粒度遍布范疇較寬,非常容易帶到殘渣的缺陷,現階段電化學發光大概有下列3種生產流程:產生金屬材料氧有機化學基絡離子溶膠→水解反應并縮生成含羥基的三度空間高分子式→溶膠揮發脫干成疑膠→超低溫鍛燒成特異性金屬氧化物顆粒料,帶有不一樣金屬離子的酸鹽溶液和有機化學膠混和成水溶液→溶膠揮發脫干成疑膠→超低溫鍛燒成粉體設備,帶有不一樣金屬離子的溶膠立即熱處理、堆積或加溫成疑膠→超低溫鍛燒成粉體設備。

氮化硅(Si3N4)陶瓷材料熔點1900℃(加壓下)通常在常壓下1900℃分解比熱容為0.71J/(g·K)生成熱為-751.57kJ/mol熱導率為16.7W/(m·K)線膨脹系數為2.75×10-6/℃(20~1000℃)不溶于水溶于氫氟酸。

為什么陶瓷燒結表面不均勻?

氮化硅陶瓷以其優異的高溫強度和韌性,抗熱震性和化學穩定性而成為最有應用前景的高溫結構材料之一但由于氮化硅的強共價鍵和低擴散系數,很難燒結致密化人們發現很多金屬氧化物如氧化鎂、氧化鋁以及稀土氧化物等,在燒結過程中可與氮化硅粉末表面的二氧化硅反應生成硅酸鹽液相,從而可有效地促進氮化硅陶瓷的燒結MgO-Y2O3復合燒結助劑對氮化硅陶瓷常壓燒結致密化過程和性能的影響,利用MgO-Y2O3復合燒結助劑實現了氮化硅陶瓷的常壓燒結相關實驗說明采用常壓燒結工藝成功的制備了Si3N4-MgO-Y2O3陶瓷材料,氧化鎂-氧化釔的組合是一種非常有效的氮化硅陶瓷的燒結助劑,常壓燒結Si3N4-MgO-Y2O3陶瓷材料,相對密度達99%,抗彎強度達950 MPa,斷裂韌性7.5 MPa#m1/2氧化鎂和氧化釔在燒結過程中會與氮化硅粉末表面的二氧化硅反應生成硅酸鹽液相,冷卻后,這些硅酸鹽液相則轉變成了玻璃相留在燒結體中,燒結體中只有氮化硅相。

耐高溫陶瓷氮化硅

氮化硅是六方晶系結晶呈六面體。氮化硅沒有熔點的。到1850左右就分解了。氮化硅陶瓷與水幾乎不產生功效;在濃強堿水溶液中遲緩水解反應轉化成氨鹽和二氧化硅;溶于于鹽酸,與稀堿失靈。濃強酸水溶液能遲緩浸蝕氮化硅,熔化的強酸能迅速使氮化硅變化為鋁硅酸鹽和氨。

氮化硅應用領域

由于氮化硅Si3N4原料純度的提高,Si3N4粉末的成型技術和燒結技術的迅速發展,以及應用領域的不斷擴大,Si3N4正在作為工程結構陶瓷,在工業中占據越來越重要的地位Si3N4陶瓷具有優異的綜合性能和豐富的資源,是一種理想的高溫結構材料,具有廣闊的應用領域和市場,世界各國都在競相研究和開發。

上一篇:北京大力發展超低能耗建筑,空氣源熱泵等可再生技術列入補助名單

下一篇:管桁架加工廠