超聲測量鍋爐管中氧化物層的厚度

Alex Karpelson,Kinectrics Inc.Toronto, Canada

摘要:描述和分析了用于內部氧化物/磁鐵礦層檢測及其在鍋爐管中的厚度測量的各種超聲(UT)方法,技術和換能器。所得結果(計算機模擬和實驗)表明,使用UT波,可以檢測和測量鍋爐管中甚至薄且不均勻的氧化層。這些結果表明,在時域和頻域中使用UT信號,即使在表面粗糙且微觀結構缺陷明顯的鍋爐管中,即使在強烈的“結構噪聲”的背景下,也可以檢測到內部薄且不均勻,邊緣銳利的氧化物層并確定其大小。

1. 介紹

本工作通過超聲波檢測和測量氧化層/磁鐵礦層的厚度實驗室中鍋爐管和給料管樣品的內表面(或內徑- ID)作為對現(xiàn)有UT的原則證明(可行性)評估用于薄且不均勻氧化層厚度的檢測和測量系統(tǒng)。的焦點這項工作是利用現(xiàn)有的UT技術和設備來應對探測和檢測的挑戰(zhàn)A106B給料管材料熱條件薄、不均勻氧化層的測量,在實驗室環(huán)境中測試系統(tǒng)的性能,并確定最佳的技術和提供最高靈敏度、分辨率和測量精度的設備。的這項工作的動機是評估的性能,靈敏度,分辨率和準確性測試樣品ID上氧化層的UT檢測、表征和施膠實施各種UT工藝和設備,并確定最佳工藝和設備。的本文的目的是描述得到的結果,分析它們,并提供各自的現(xiàn)場應用建議。

2. 設備和標本

實驗采用校準的計算機超聲浸沒掃描系統(tǒng)。該超聲系統(tǒng)包括Winspect數(shù)據(jù)采集軟件、SONIX STR-8100數(shù)字化儀卡和UTEX UT-340脈沖接收器。使用不同中心頻率fc、焦距FL和孔徑d的各種超聲波探頭進行測試。在進行的實驗室測試中,使用了管段(A106B碳鋼),在管內徑上包含強粘附的氧化物/磁鐵礦層。使用熱調節(jié)方法在管道內徑上生長磁鐵礦。測試了三段20厘米長的直管。這些管道的內徑=1.5”附表40;外徑外徑=1.9”,壁厚WT=0.145”。

3.檢查程序

使用基于計算機的超聲浸沒掃描系統(tǒng),我們從外徑和內徑進行了各種脈沖回波(PE)和俯仰捕捉(PC)軸向和圓周2D掃描和3D掃描。我們應用了具有不同焦距、頻率和直徑、水路徑和入射角的法向波束和角度超聲換能器。我們嘗試了不同方向傳播的縱波和橫波,采用了濾波、平均等信號處理方法,分析了各種B圖像和C圖像。我們對管壁內的多次超聲波反射進行了實驗,有時會“放大”微弱的指示,并研究了時域和頻域中的結果。

4.獲得的結果

4.1進料管樣品的金相分析

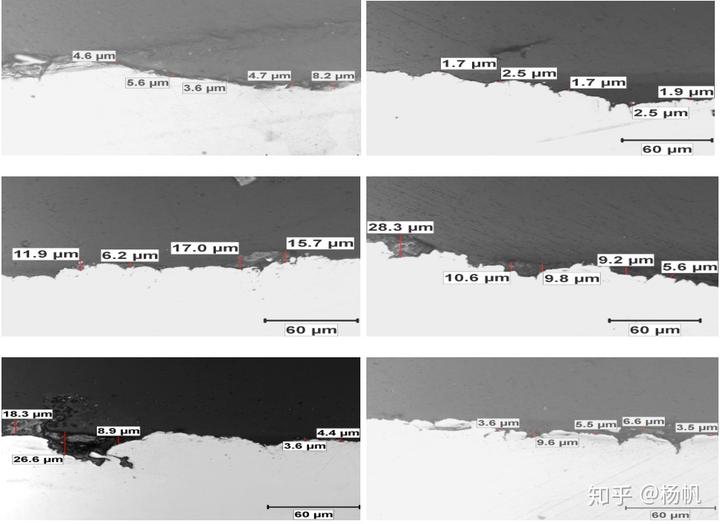

首先,對三個管道樣品的截止截面進行金相分析,并測量內徑氧化物/磁鐵礦層的初始厚度。對這些管道切斷部分的金相分析表明,內徑上有大約1-28 ?m厚的氧化層。從三根管子上切下的樣品橫截面的金相圖像如下圖1所示

這些圖像清楚地表明,磁鐵礦/氧化物層非常薄(只有幾微米),并且不均勻,邊緣尖銳。此外,這些氧化層應該在非常粗糙的管道表面(粗糙度大約等于Ra?100 m)和管道材料的顯著微觀結構缺陷(通常鍋爐管和進料管的聲學響應取決于諸如晶粒尺寸、材料形態(tài)、夾雜物、孔隙、裂紋、瑕疵、劃痕等因素)的背景下被檢測和確定尺寸。)。

4.2氧化物檢測和測量的各種超聲波概念

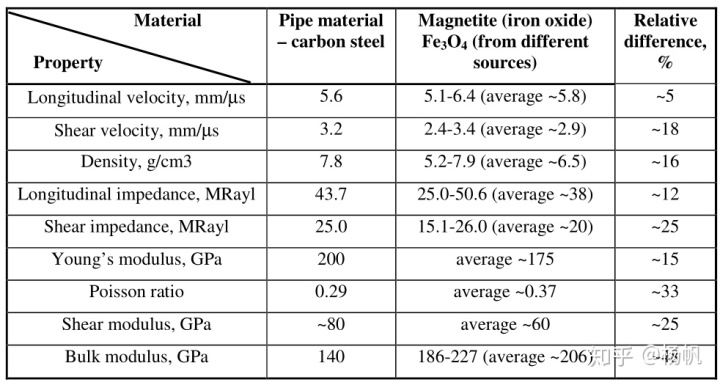

一般而言,評估氧化物/磁鐵礦層厚度所需的超聲波測量具有高靈敏度、高分辨率和高精度;可以非破壞性地進行;并且可以確定氧化物層的幾何不均勻性。超聲波法是一種快速技術,能夠在軸向和圓周方向繪制任何感興趣的區(qū)域或整個管道。獲得的結果可以以包括3D圖像在內的不同格式呈現(xiàn)。一般來說,超聲波檢測和確定管道中氧化層的尺寸是基于超聲波的反射和折射,這是由于管道材料(碳鋼)和磁鐵礦(氧化鐵)層Fe3O4的聲學參數(shù)不同,如下表1所示

請注意,表1中磁鐵礦的各種彈性和機械參數(shù)不僅可以用不同的參考源來解釋,而且主要可以用不同類型磁鐵礦的各種成分及其形成的各種環(huán)境條件、各種類型的基礎鋼和各種服務時間間隔來解釋。表1中的數(shù)據(jù)表明,剪切速度(在氧化層中比管道材料中低約18%)和剪切阻抗(在氧化層中比管道材料中低約25%)之間存在最大差異。因此,最有可能的是,檢測和測量氧化層的最佳技術是使用在氧化層中以大角度傳播的PC模式中的剪切波。然后,在鋼/氧化物界面折射后,對于未氧化和氧化區(qū)域,聲束軌跡將具有最大差異。

然而,有一個非常重要的問題。如上圖1所示,用于我們實驗室實驗的管道樣品上的氧化層非常薄,只有幾微米。分別地,在管道粗糙表面的背景上檢測和確定這種薄且不均勻的具有尖銳邊緣的氧化層的尺寸的問題是非常復雜和有問題的。為了清楚地回憶,如[1-8]和其中的參考文獻所示,只有大約200-600μm的相當厚的氧化層(磁鐵礦氧化皮)才能被可靠和準確地檢測和確定大小。只有使用特殊的精密設備和甚高頻寬帶探頭(中心頻率為50兆赫茲或更高)才能探測到中等厚度約100-200μm的氧化層并確定其大小。我們沒有意識到在管道的粗糙表面和結構缺陷的背景下,有任何類似于圖1所示的檢測和確定薄且不均勻的氧化層尺寸的嘗試。因此,可能必須開發(fā)一些特殊的超聲波探傷技術和傳感器,目的是在粗糙表面和微觀結構缺陷導致的強聲學結構噪聲背景下,檢測和確定管道中薄且不均勻的氧化層的尺寸。

有幾種可能的超聲波探傷技術和探頭,原則上可用于氧化層厚度測量:

1.使用NB縱向UT波的PE方法(接觸或浸沒)是最簡單的方法,但是它不能用于測量非常薄的氧化物層的厚度(大約~20μm).

2.另一種選擇是使用含有特殊切割和定向壓電元件的鈮剪切波接觸探針。由于橫波的波長比縱波的波長短兩倍,橫波探頭將提供更高的靈敏度、分辨率和測量精度。

3.也可以使用NB探針,它不僅產生初級縱波,還產生次級模式轉換橫波,其波長短兩倍。因此,這種剪切波在各種指示的檢測和表征中提供了高得多的靈敏度、分辨率和測量精度。

4.使用角度剪切超聲波的印刷電路板技術(接觸或浸沒)是一種非常有前途的方法。這種技術更復雜,需要對探頭入射角和它們之間的距離進行初步調整。這種方法可用于測量非常薄的氧化層(約20μm),因為它具有更好的分辨率、靈敏度、信噪比和測量精度,原因如下:

當超聲波脈沖在氧化層內以一定角度傳播時,它會通過更大的距離,因此接收到的脈沖會來得更晚,更容易分辨。根據(jù)入射角的不同,可以使用角度切變波或縱波,但切變波更好,因為它的波長更小。個人計算機方法總是具有較高的信噪比,因此接收到的脈沖將更容易分辨。人們可以在氧化層中使用幾個脈沖跳動。那么接收到的脈沖會晚一點來,會更容易化解。為了只接收這樣的脈沖而不接收多次波,探頭接收器應該放置在離探頭發(fā)射器更遠的地方。

5.基于管壁內的多次反射,嘗試“自放大”或“累積效應”是有意義的。超聲波束穿過具有特定特征的材料區(qū)域時,會多次感受到它們的影響,即多次反射會“放大”這種影響。結果,它像相長干涉一樣工作,微弱的指示可以被檢測和測量。

6.接收到的超聲波脈沖的不同參數(shù)可用于分析:振幅、起飛時間和頻譜。

7.從外徑或管道內徑可以使用任何測量技術。請注意,內徑測量可以在實驗室條件下進行,有時甚至可以在現(xiàn)場條件下進行,因為某些技術需要(如清洗)需要切割和打開管道進行內徑測量。

8.超聲波傳播的不同方向,周向和/或軸向,可用于調查。

9.探頭參數(shù)(頻率、焦距、直徑、入射角和水路)應針對任務進行優(yōu)化。

10.脈沖發(fā)生器-接收器設置(激勵脈沖形狀、持續(xù)時間和幅度、濾波和平均)、數(shù)字化卡速率和其他參數(shù)應針對任務進行優(yōu)化。

11.接收脈沖的頻譜分析也可以應用于氧化層檢測和尺寸確定的問題。如果兩個超聲波脈沖彼此太接近,重疊,不能在時域中清楚地區(qū)分,并且形成一個具有復雜形狀的脈沖,則可以使用其頻譜(即頻域)來試圖表征該脈沖的形狀。

強調任何氧化層厚度測量的超聲波探傷方法只有在管道的兩個表面都或多或少光滑的情況下才能實施。如果表面粗糙度很大(這是一個典型的情況,特別是對于使用多年的管道),那么厚度小于表面粗糙度的氧化層就無法測量。我們實驗中使用的管道樣品(內徑和外徑)的典型平均表面粗糙度約為Ra ?50-100 m。這意味著厚度小于約100 m的氧化層無法可靠、準確地測量。此外,接收到的超聲波信號當然取決于與材料微觀結構相關的許多其他各種參數(shù)(例如,晶粒尺寸、材料形態(tài)、缺陷、不均勻性、夾雜物、孔隙、裂紋、瑕疵、劃痕等)。)的管道。強調這種聲學“結構噪聲”是管道固有的,尤其是在使用多年后,永遠無法完全抑制。因此,挑戰(zhàn)在于根據(jù)聲學結構噪聲引起的波動背景,區(qū)分與氧化層相關的微弱信號變化。

4.3計算機模擬

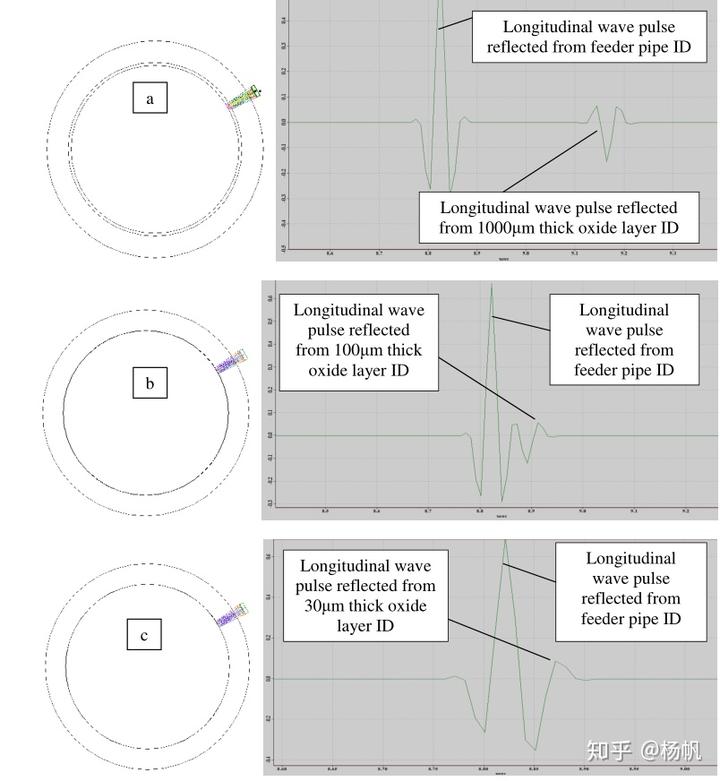

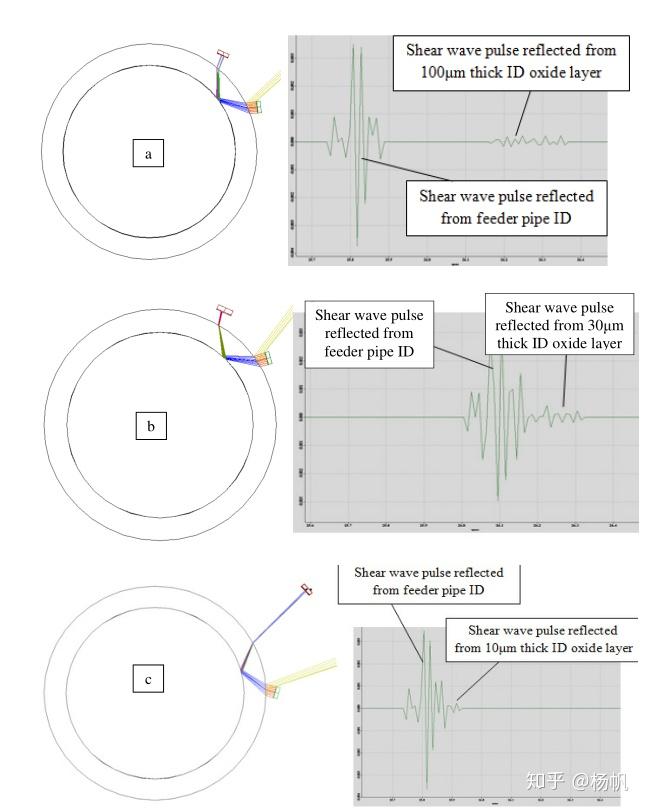

由于所有這些復雜性,決定首先對各種超聲波技術進行計算機模擬,展示在聚乙烯和聚碳酸酯操作模式下檢測和測量不同厚度氧化層的能力。回想一下,在PE操作模式下,超聲波探頭發(fā)送和接收在管壁(垂直于管壁)內傳播并從所有接口反射的超聲波。在電腦操作模式下,兩個超聲波探頭與管道表面成一定角度;這些探頭中的一個發(fā)射,另一個接收剪切超聲波,在管壁內以一定角度傳播,并從所有界面反射。

如圖3所示,所獲得的計算機模擬a掃描表明,通過厚和中等氧化層(分別為100 ?m和30 ?m)的CPC UT脈沖可以與從管道內徑反射的UT脈沖相區(qū)別(見圖3a-3b),而通過薄氧化層(10?m)的UT脈沖幾乎不能與從管道內徑反射的UT脈沖相區(qū)別(見圖3c)。同時,PE模式下通過中等氧化層(30 ?m)的UT脈沖很難與從管道ID反射的UT脈沖區(qū)分開來(見圖2c)。上述厚度(30 ?m和10 ?m)可能決定了所述技術在選定測試條件下靈敏度的理論上限。然而,有一些方法可以通過使用信號處理、適當選擇換能器參數(shù)(頻率、尺寸、焦距、水路徑、入射角)和其他方法來改善這種情況。強調在外徑的CPC模式中,如圖3所示,由于管壁的圓柱形狀,我們有額外的散焦。結果,所有的反射都彼此遠離,即我們有不同超聲波束的“發(fā)散”。在CPC模式下,從內徑無法區(qū)分從管道內徑反射的橫波(即從氧化層外徑反射的橫波)和從氧化層內徑直接在水中反射的縱波。這是由于管壁的圓柱形形狀導致的額外聚焦而發(fā)生的(因此,所有反射彼此更接近,因此它們有時甚至重合)。換句話說,在從內徑測試期間,這種額外的聚焦導致不同超聲波束的“會聚”。(回想一下,在現(xiàn)場條件下,從管道內部進行檢查實際上是不可能的或非常困難的,但在實驗室條件下可以很容易地實現(xiàn))。從外徑或內徑使用軸向聚焦控制(APC)操作模式,我們有這樣的情況,當沒有額外的聚焦或散焦發(fā)生時。因此,在從外徑的APC模式中(這在現(xiàn)場條件下相當真實),更難區(qū)分從氧化物層的外徑和內徑反射的剪切波,因為所有反射彼此更接近(與從外徑的CPC模式相比),因此它們有時甚至重合。當然,任何計算機模擬都只能展示這項技術的潛在能力。在現(xiàn)實生活中,總有許多其他因素影響檢查結果:氧化層不均勻性和銳邊、超聲波束發(fā)散、探頭位置和方向、管壁厚度變化、有無瑕疵或刮痕、表面粗糙度等。分別地,在具有顯著微觀結構缺陷和粗糙表面的管道背景上檢測和確定薄的、不均勻的氧化層的尺寸的問題是非常復雜和有問題的。

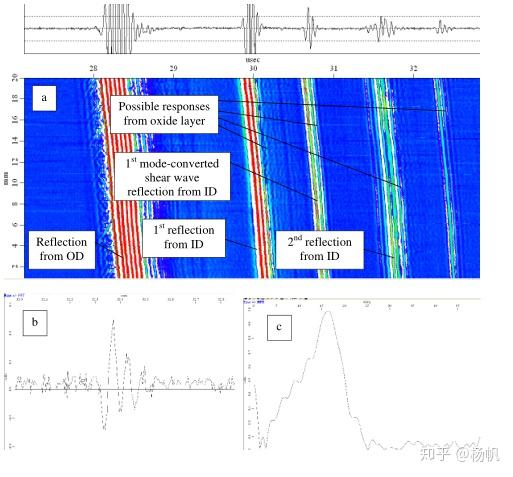

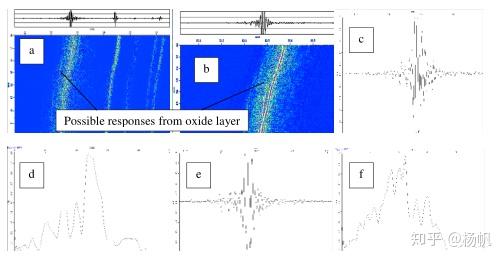

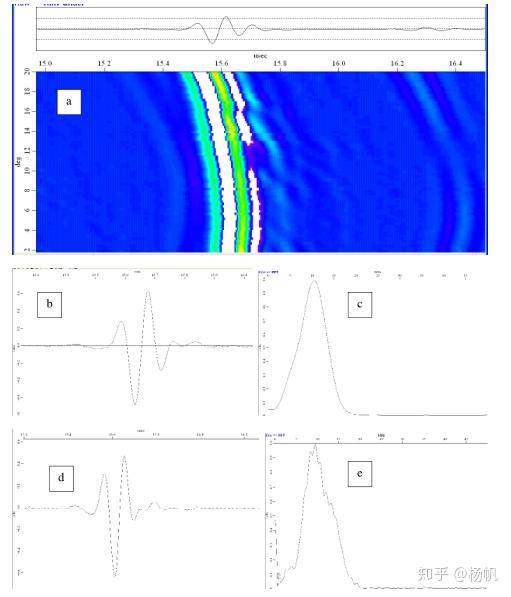

4.4實驗室條件下的實驗研究

使用超聲波掃描系統(tǒng),如上文第2節(jié)所述,我們從外徑和內徑進行了各種軸向和圓周2D掃描和3D掃描。我們應用了具有不同焦距、頻率和直徑、水路徑和入射角的鈮酸鹽和角度超聲波換能器。我們嘗試了縱波和橫波在不同方向的傳播,使用了濾波和平均等信號處理方法,分析了各種b超圖像和計算機圖像。我們對管壁內的多次超聲波反射進行了實驗,有時會“放大”微弱的指示,并研究了時域和頻域中的結果。使用高頻20兆赫茲寬帶角度個人計算機探頭獲得最佳結果。使用高頻20MHz寬帶NB PE探頭也獲得了良好的結果,該探頭不僅產生初級縱波,而且(在反射之后)產生次級模式轉換的剪切波,該剪切波具有短兩倍的波長。因此,這種剪切波在包括氧化層在內的各種指示的檢測、表征和尺寸確定方面提供了更高的靈敏度、分辨率和測量精度。然而,即使使用這些不同的超聲技術(包括最有前途的技術),也不容易清楚地分辨超聲脈沖,超聲脈沖從非常薄和不均勻的氧化物層的前壁和后壁反射,在強聲學“噪聲”的背景下具有尖銳的邊緣,與表面粗糙度和材料微結構不均勻性有關,參見下面的圖4-10,具有模糊、不清楚、弱和重疊的氧化物響應。分別得出的結果不能認為準確可靠。還要強調的是,高頻(> 20兆赫茲)探頭不能用于該任務,因為由于管道表面粗糙度和材料微觀結構不均勻性引起的高頻超聲波的強散射而出現(xiàn)高水平的結構噪聲。

因此,我們決定分析信號頻譜。一般來說,當時域中的空間分辨率不足時,超聲波光譜學被廣泛用于定性和定量的微結構材料表征。超聲波頻譜特征的分析可以產生與材料性質的定量關聯(lián),而材料性質又由微結構控制。如果兩個UT脈沖在時域上彼此非常接近,重疊,不能被清楚地區(qū)分,并且只形成一個具有復雜形狀的脈沖,那么,很可能,它的頻譜可以用來表征這個脈沖的形狀。通過將函數(shù)及其傅里葉變換視為共軛變量,可以用測不準原理的形式來形式化函數(shù)的壓縮和傅里葉變換之間的權衡。術語不確定性來自于這樣一個事實,即一個函數(shù)及其傅里葉變換不能同時急劇集中(局部化)。這個結果是眾所周知的事實的概括,例如,在量子力學(動量和位置和/或能量和時間是傅立葉變換對,并且不能都被精確地測量)和通信理論(信號不能同時在時間和頻帶域中被嚴格限制)中。由兩個緊密重疊的脈沖組成的復雜形狀脈沖的所獲得的光譜強烈地依賴于氧化層的厚度和形狀。同時,該光譜當然取決于表面粗糙度和材料微觀結構的各種變化(例如晶粒尺寸、材料形態(tài)、缺陷、不均勻性、夾雜物、孔隙、裂紋、瑕疵、劃痕等)。)的管道。然而,管道清潔區(qū)域(即無氧化層的區(qū)域)的聲學“結構噪聲”平均各地大致相同。這種類型的平均聲學結構噪聲是鍋爐和/或給水管(特別是使用多年的)所固有的,并且永遠無法完全抑制。因此,挑戰(zhàn)在于在聲學結構噪聲引起的響應波動的背景下,區(qū)分與氧化層相關的微弱信號變化。看起來光譜分析允許區(qū)分與氧化層相關的響應和與表面粗糙度和微結構缺陷相關的響應,即這種光譜分析提供了某種類型的“過濾平均結構噪聲”。

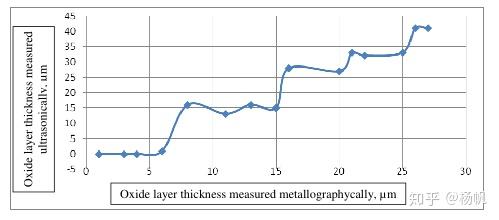

獲得的結果表明,來自測試管道樣品的幾個封閉(鄰近)區(qū)域的響應平均而言具有相當相似的時域圖像和光譜。這些結果的一致性和穩(wěn)健性,即在測試樣品的不同接近區(qū)域獲得的時域和頻域圖像,很可能意味著這些區(qū)域平均具有或多或少相似的氧化層。這種一致性很重要:它證明了用于管道測試的超聲波探傷方法和設備提供了相當可靠的結果。當然,在不同但接近的區(qū)域獲得的時域圖像和光譜并不完全相同;然而,平均而言,它們之間的差異并不顯著,盡管也不是可以忽略的。一般來說,人們可以很有可能斷言,時域中的圖像及其光譜可以用來表征平均氧化物層厚度。重要的是要注意,測量是在靠近破壞性檢查試樣切割區(qū)域的區(qū)域進行的。兩個區(qū)域(切割金相檢驗試樣的區(qū)域和進行超聲波探傷測量的區(qū)域)是可以比較的最接近和最具代表性的區(qū)域,但是這些區(qū)域當然不重合。當然,比較不同區(qū)域的金相和超聲波探傷結果是不正確的,但另一方面,這是我們能做的最好的。因此,由于上述多重限制,已進行的實驗僅提供平均估計。

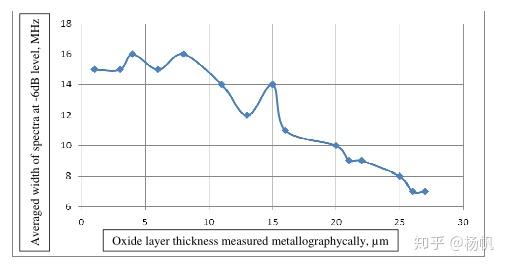

圖形不平滑且單調;它有強烈的振蕩,有波峰、波谷和劇烈的變化。盡管存在明顯合理的總體趨勢,但所呈現(xiàn)的圖僅提供了大致的相關性。這是由于金相和超聲波測量過程中的顯著不確定性造成的,因為影響獲得值的許多因素無法準確估計和/或測量。還記得,金相和超聲波測量都是在不同的位置進行的,然后進行平均。因此,所獲得的結果,特別是對于在具有粗糙表面和微觀結構缺陷的管道背景處的薄且不均勻的氧化層,僅僅是初步的結果,由于上述多種限制,僅提供了一個近似的估計。

圖形也(類似于上圖中的圖形)不平滑和單調;它有強烈的波峰和波谷振蕩。同樣,盡管有明顯合理的總體趨勢,所呈現(xiàn)的圖僅提供了近似的相關性。這也是由于金相和超聲波測量過程中的顯著不確定性造成的,因為影響所得值的許多因素無法準確估計和/或測量。由于上述多種限制,所獲得的結果也僅提供了一個近似的估計,特別是對于在具有粗糙表面和微觀結構缺陷的管道背景處的薄且不均勻的氧化層。

4.5現(xiàn)場條件下氧化層厚度測量

當然,通過開發(fā)或選擇相應的接觸方法、程序、便攜式脈沖接收器和接觸式超聲波換能器,可以并且應該針對現(xiàn)場應用對上述的浸沒技術和超聲波探頭進行改進,最大程度地模擬上述的用于浸沒檢測和氧化層厚度測量的技術和換能器。顯然,現(xiàn)場應用所需的設備、傳感器和軟件應該簡單、快速、不昂貴且實用。由于對于薄且不均勻的氧化層,時域中獲得的超聲波結果及其光譜相當復雜,因此測試后分析過程的下一步是對接收到的數(shù)據(jù)進行解釋。這可以通過識別時域和頻域信號中的一般形狀和單個峰值來實現(xiàn)。然而,計算機軟件可以自動做到這一點,計算機搜索數(shù)據(jù)庫,并根據(jù)一般趨勢找到信號的最佳匹配。因此,需要建立一個可靠的數(shù)據(jù)庫:與各種條件相關的氧化層,特別是薄的和不均勻的層的統(tǒng)計平均聲學特征,例如,具有不同表面粗糙度、晶粒尺寸、材料形態(tài)、缺陷、不均勻性、夾雜物、孔隙、裂紋、瑕疵、劃痕等的管道。這種聲學數(shù)據(jù)庫的目的是收集在各種條件下記錄有氧化層的管道的聲學特征。這種數(shù)據(jù)庫對于研究潛在威脅的聲學特征、開發(fā)魯棒的聲學特征模型以及接收信號分類和信息提取的高級算法特別有用。當然,這種程序會使檢查過程變得復雜,但這可能是在具有粗糙表面和材料結構缺陷的管道背景處提供薄且不均勻的氧化層的準確和可靠的超聲波測量的唯一方法。

通常,所有接觸探針都有平坦的工作表面;因此,扁平探頭和圓柱形凸起的管道外表面之間的聲接觸將只沿著一條線。這將導致不良和不可靠的聲接觸,并分別導致測量的低靈敏度和準確性。為了提供最大的靈敏度、分辨率和測量精度,所需的探頭應與管道外徑表面有良好的聲學接觸。因此,相應的超聲波探頭應具有可拆卸的丙烯酸延遲線,其外工作表面為圓柱形凹面,以便將管道安裝在圓柱形凸面之外(見圖13)。這些探頭也是重點。丙烯酸延遲線的厚度和探針的焦距應以這樣的方式計算,即這些探針聚焦在氧化物層所在的管道內徑上。

通常,所有接觸探針都有平坦的工作表面;因此,扁平探頭和圓柱形凸起的管道外表面之間的聲接觸將只沿著一條線。這將導致不良和不可靠的聲接觸,并分別導致測量的低靈敏度和準確性。為了提供最大的靈敏度、分辨率和測量精度,所需的探頭應與管道外徑表面有良好的聲學接觸。因此,相應的超聲波探頭應具有可拆卸的丙烯酸延遲線,其外工作表面為圓柱形凹面,以便將管道安裝在圓柱形凸面之外(見上圖13)。這些探頭也是重點。丙烯酸延遲線的厚度和探針的焦距應以這樣的方式計算,即這些探針聚焦在氧化物層所在的管道內徑上。

5.結論

1.原則上,在管道的任何需要的局部區(qū)域進行氧化層厚度的NDE超聲波測量或者通過繪制整個管道的圖的能力是非常有吸引力的。一般來說,超聲波測量是快速、靈敏、簡單、安全、準確、可靠和廉價的。超聲波數(shù)據(jù)將以各種方便的格式實時獲得,并易于分析;執(zhí)行的掃描可以隨時保存和訪問,以便進一步分析。超聲結果(圖像)可以通過執(zhí)行2D B掃描(圓周和軸向)、C掃描(振幅和飛行時間)和3D B掃描獲得,提供3D圖像,這些圖像信息豐富,便于分析。可以使用具有不同焦距、頻率、直徑、水路徑和入射角的NB和角度探頭進行檢查;應用縱向和剪切波,從外徑和內徑以聚乙烯和聚碳酸酯操作模式在軸向和圓周方向傳播。

2.實驗采用校準的計算機超聲浸沒掃描系統(tǒng)。該超聲系統(tǒng)包括Winspect數(shù)據(jù)采集軟件、SONIX STR-8100數(shù)字化儀卡和UTEX UT-340脈沖接收器。測試是使用不同的超聲波探頭進行的,這些探頭具有不同的中心頻率、焦距、孔徑、水路和入射角。

3.實驗室試驗是在直管段(A106B碳鋼)上進行的,直管段在管道內徑上含有熱調節(jié)的、強粘附的氧化物/磁鐵礦層。這些管道樣品的內徑=1.5”附表40;外徑外徑= 1.9”,壁厚WT=0.145”。

4.測試樣品的金相檢驗表明,磁鐵礦層非常薄(從3米到27米),并且不均勻,邊緣尖銳。此外,由于管道表面非常粗糙(粗糙度約為Ra ?100 m)和明顯的微觀結構缺陷,這些氧化層應在強“結構噪聲”的背景下檢測和確定尺寸。

5.分別地,在粗糙表面和強“聲學結構噪聲”的背景下檢測和確定這種薄且不均勻的氧化層的尺寸的問題是非常復雜和有問題的。到目前為止,只有~200-600μm附近相當厚的氧化層(磁鐵礦氧化皮)能夠被可靠而準確地檢測和確定大小。只有使用特殊的精密設備和甚高頻寬帶探頭(中心頻率為50兆赫茲或更高)才能探測到中等厚度約100-200μm的氧化層并確定其大小。我們沒有發(fā)現(xiàn)任何試圖在管道粗糙表面和結構缺陷的背景下檢測和測量薄且不均勻的氧化層的嘗試。因此,可能必須開發(fā)一些特殊的超聲波探傷技術,目標是在強聲學結構噪聲的背景下檢測和測量薄且不均勻的氧化層,該氧化層具有尖銳的邊緣。

6.進行的計算機模擬表明,氧化層厚度(30 ?m和10?m)可能分別決定了PE和PC技術靈敏度的理論上限。當然,任何計算機模擬都只能展示這項技術的潛在能力。在現(xiàn)實生活中,總有許多其他因素影響檢查結果:氧化層不均勻性和銳邊、超聲波束發(fā)散、探頭位置和方向、管壁厚度變化、有無瑕疵或刮擦痕跡、表面粗糙度、結構缺陷等。分別地,在具有顯著微觀結構缺陷和粗糙表面的管道背景上檢測和確定薄的、不均勻的氧化層的尺寸的問題并不簡單。

7.實驗研究使用不同的軸向和周向2D掃描和三維掃描從外徑和內徑進行,應用不同參數(shù)的鈮和角度超聲換能器。沿不同方向傳播的縱波和橫波與濾波、平均和傅里葉變換等信號處理方法一起用于測試。

8.對獲得的時域和頻域結果的分析表明,在與表面粗糙度和材料微觀結構不均勻性相關的強聲學“噪聲”背景下,很難測量非常薄且不均勻的具有銳邊的氧化層。獲得的氧化層厚度與超聲響應參數(shù)之間的相關性不是平滑和單調的;它們有強烈的振蕩,有波峰、波谷和劇烈的變化。盡管有明顯合理的一般趨勢,但所獲得的結果不能被認為是準確和可靠的。這是由于金相和超聲波測量過程中的顯著不確定性造成的,因為影響獲得值的許多因素無法準確估計和/或測量。因此,所獲得的結果,特別是對于表面粗糙的進料管背景處的薄且不均勻的氧化層。

9.為了提供磁鐵礦層厚度的可靠和準確的超聲波測量,應首先在特殊參考(校準)管道樣品上進行初步校準實驗,包括具有均勻和眾所周知的層厚度的區(qū)域。獲得的時域圖像及其光譜應該可靠且準確地與各自的氧化物厚度相關聯(lián)。因此,檢查系統(tǒng)將被正確校準,然后可以用于測量。基于具有均勻和已知氧化層厚度的參考樣品的系統(tǒng)校準是獲得超聲波響應參數(shù)和真實氧化層厚度之間可靠和準確相關性的唯一方法。

10.此外,只有使用這種可靠和準確的相關性,基于具有均勻和已知氧化層厚度的參考樣品的應用,才有可能確定最佳超聲波探傷技術和探頭,在具有粗糙表面和微觀結構缺陷的管道背景處具有尖銳邊緣的薄且不均勻的氧化層的檢查期間,提供最大的靈敏度、分辨率和測量精度。

11.盡管有各種近似、缺點、不準確和限制,但獲得的結果是令人鼓舞的,測量質量差的原因是眾所周知的。在該試驗的執(zhí)行過程中,需要進行大量的即興創(chuàng)作,以利用現(xiàn)有技術、傳感器和平均程序進行當前應用,特別是對于薄且不均勻的氧化層。這嚴重影響了測試的結果。最后,我們可以得出結論,執(zhí)行調查是一個有希望的開始;這清楚地表明超聲波技術是一種有效的技術,甚至可以用于非常薄和不均勻的氧化層檢測和測量。

12.通過開發(fā)或選擇各自的接觸方法、程序、便攜式脈沖接收器和接觸式超聲波傳感器,上述用于實驗室條件下的任務的浸入技術和超聲波探頭可以并且應該進行修改,最大程度地模擬上述用于浸入檢測和氧化層厚度測量的最佳技術和傳感器。現(xiàn)場條件下的接觸測量可以使用例如便攜式超聲波測厚儀(探傷儀)來執(zhí)行,該測厚儀在時域中呈現(xiàn)信號以及數(shù)字厚度讀數(shù)。在PE和PC操作模式下工作的各種接觸超聲波探頭可以連接到該儀器。

13.如有必要,超聲波探傷的范圍可隨時擴大到任何要求點的管壁厚度測量、探傷和定徑以及管道材料特性。

6.參考

1. S. Labreck et al., “Ultrasonic Thickness Measurement of Internal Oxide Scale in Steam

Boiler Tubes”, ECNDT 2006 - Mo.2.8.3.

2. Bliss T. and Patterson T., “Device and Method Determining Scale Thickness on Heated

Surfaces”, US Patent 20180073868A1, Mar. 15, 2018.

3. Yamani A., “Measuring Oxide Scale Thickness on the Inner Surface of a Boiler Tube Using

Advanced Ultrasonic Method”, 5th Middle East ASNT Conference, Bahrain, 2009,

[PDF] MEASURING OXIDE SCALE THICKNESS ON THE INNER SURFACE OF A BOILER TUBE USING ADVANCED ULTRASONIC METHOD | Semantic Scholar

4. GE Inspection Technologies, “Boiler tube oxide scale thickness measurement”,

https://www.bergeng.com/mm5/downloads/kb/Oxide_Scale_Thickness_Measurement_Boiler

_Tube_USN60_USN58L_White_Paper.pdf

5. Berg Engineering, “Oxide Scale Measurement Application Solution”,

https://www.bergeng.com/mm5/downloads/kb/Oxide_Layer_Boiler_Tube_Measurement_W

hite_Paper.pdf

6. Vesela J. et al, “Internal oxide thickness measurement by ultrasonic method”, Journal

Materials at High Temperatures, Volume 37, Issue 1, 2020,

Internal oxide thickness measurement by ultrasonic method

ess=true&journalCode=ymht20

7. Kapayeva S. et al., “Remaining life assessment for boiler tubes affected by combined effect

of wall thinning and overheating”, Journal of Vibroengineering, Dec. 2017, Vol. 19, Issue 8,

https://www.jvejournals.com/article/18219/pdf

8. Integrity NDT Engineering, “Ultrasonic Oxide Thickness Measurement”,

Ultrasonic Oxide Thickness Measurement - Integrity NDT