0.0張和液體的透過(guò)性最小:聚丙烯可以在開(kāi)水中煮,在135℃、100h的蒸汽中消毒也不

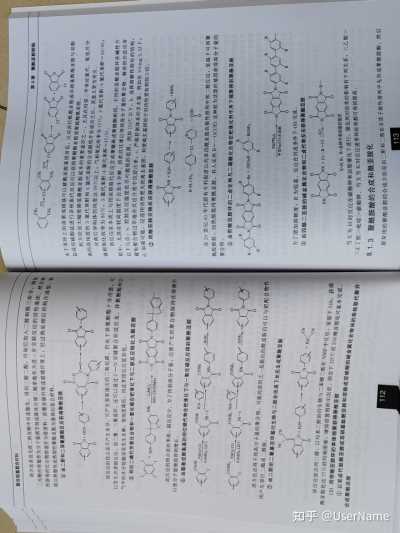

聚合物基復(fù)合材料第5章環(huán)氧樹(shù)脂 (3)改性多元服 由于當(dāng)使用政性多元度對(duì)人的應(yīng)裝和基服有刺激性,與環(huán)意的(2)咪唑類固化劑 咪唑類化合物

聚合物基復(fù)合材料

第5章

環(huán)氧樹(shù)脂 (3)改性多元服 由于當(dāng)使用政性多元度對(duì)人的應(yīng)裝和基服有刺激性,與環(huán)意的

(2)咪唑類固化劑 咪唑類化合物是一種新型固化劑,可在較低溫度下固化而得到耐熱性的,被往請(qǐng)加成多元族將過(guò)量的多元成與單環(huán)氧化合物或雙環(huán)氧化合物反應(yīng)而得

優(yōu)良的固化物,并且具有優(yōu)異的力學(xué)性能。

改性多元胺,生成物通常為胺加成物:

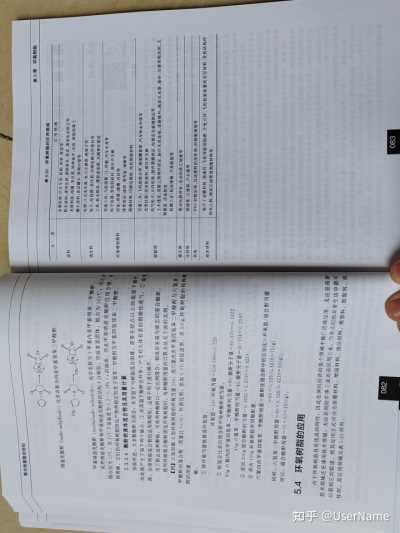

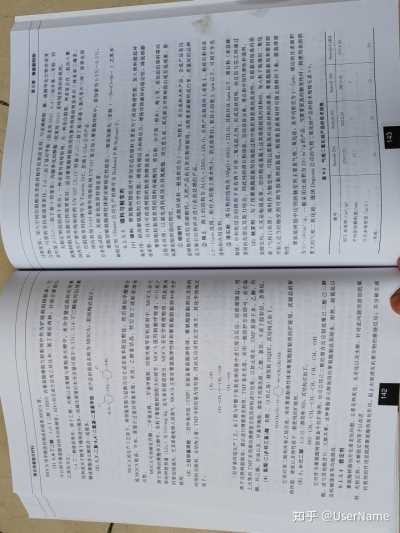

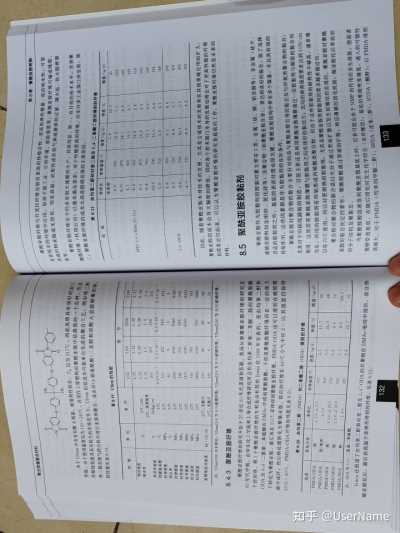

表5—14 具有代表性的叔胺類固化劑RNH:+CH:-CH-R'→RNHCH:-CH2-R'

名稱 略稱

化學(xué)結(jié)構(gòu) 0

OH

直鏈二胺 (CH3)2N(CH2)。N(CH1):

因?yàn)榧映晌锓肿恿吭龃螅悬c(diǎn)和黏度增高,對(duì)人的皮膚和粘膜的刺激性隨之大幅度減小,直鏈?zhǔn)灏?/p>

(CH1)2N(CH2)_CH 同時(shí)由于加成反應(yīng)生成羥基,提高了圓化反應(yīng)活性。有代表性的這類加成物是DETA與米基薯

NH 水甘油醚或與低分子量的DGEBA樹(shù)脂的加成物。

脂肪胺 四甲基胍

TMG

(CH3):NCN(CH3): ②邁克爾加成多元胺胺的活潑領(lǐng)對(duì)a、β不飽和鏈能迅速加成反應(yīng),稱為邁克爾加成反

叔烷基單胺 N[(CH2).CH3],

點(diǎn)。此反應(yīng)是在氨基上進(jìn)行的加成反應(yīng),因此改善了改性多元胺的刺激性和對(duì)環(huán)氧樹(shù)脂的相三乙醇胺

TEA N(CH2CH,OH),

性,特別是丙烯腈的加成反應(yīng)稱為腈乙基化,在延緩反應(yīng)活性和改善相容性方面是非常有效的,RNH:+CH:-CH-C=N→RNHCH2-CH:CN

HN CH:

CH:-CH:

哌啶 ③曼尼斯加成多元胺 曼尼斯反應(yīng)為多元胺、福爾馬林以及苯酚的縮合反應(yīng)。此反應(yīng)可大

CH:-CH: 幅度改善固化特性,能夠低溫固化。這種改性固化劑的性質(zhì),根據(jù)胺和酚的種類以及它們的配

CH:-CH: 比不同而不同。

脂環(huán)胺 N.N'—二甲基哌嗪

CHaN NCH

OH

CH:-CH: HO

RNH:+HCHO+ RNHCH:

+H20 CH2-CH

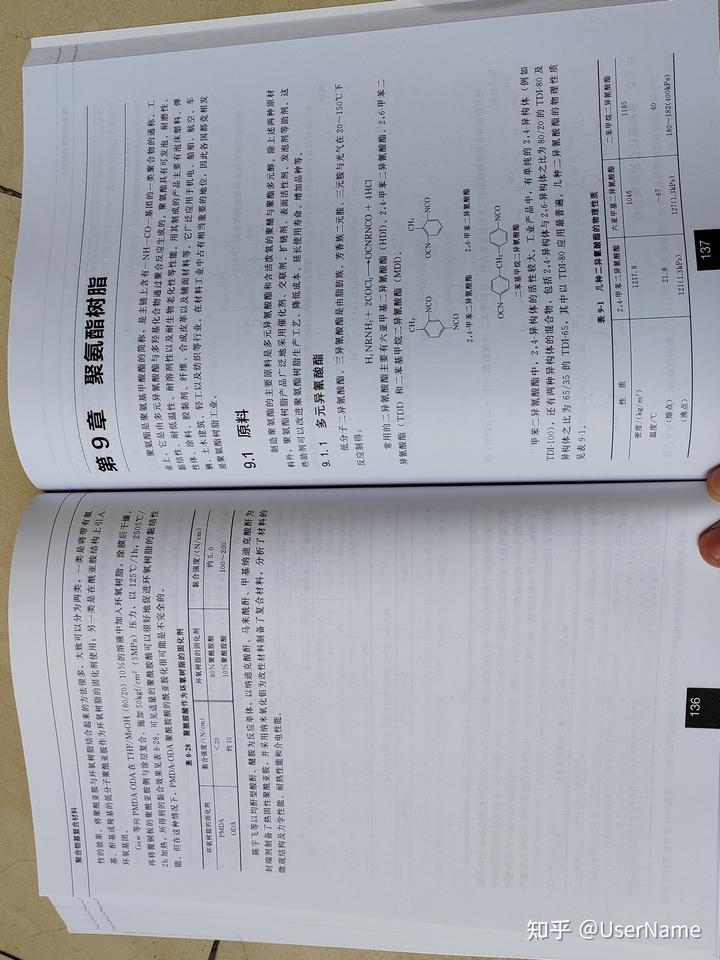

5.3.3.2 叔胺及咪唑類固化劑

CH2-CH: 三亞乙基二胺

-CH2-CH2

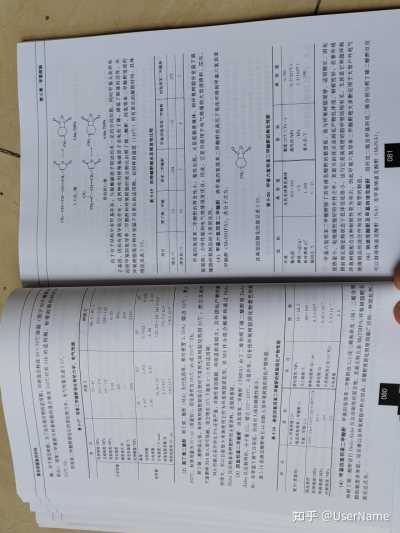

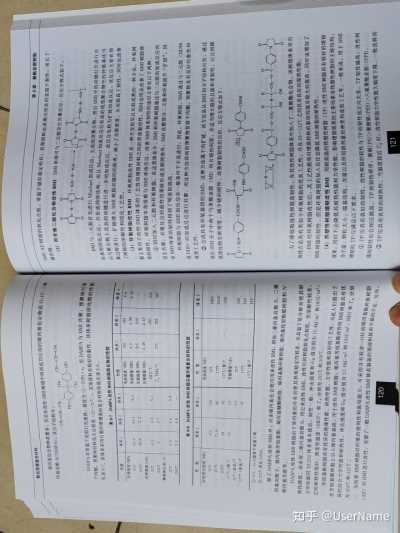

(1)叔胺類固化劑 叔胺屬于堿性化合物,是陰離子型的催化型固化劑。它與環(huán)氧樹(shù)脂的固化反應(yīng)機(jī)理如下:

吡啶 Pyr

R2N+-CH:-CH-CH2~→R,N-CH2-CH-~

0

e0

雜環(huán)胺 甲基吡啶

MPyr N CH3

R,NO-CH2-CH-~+n(CH2-CH-~)→R2N(CH1-CH-O),CH2-CH-~

0

1.8—二氮雙環(huán)(5,4,

DBU 60

80

0)-7-十一烯 叔胺類固化劑具有固化劑用量、固化速度和

CH2N(CH3)2 固化物性能變化較大,固化時(shí)放熱較大的缺點(diǎn),

芐基二甲胺 BDMA

100 因此不適應(yīng)于大型澆注,也不應(yīng)單獨(dú)使用。表5—14

列出了具有代表性的叔胺類固化劑。

CH:N(CH3)2

OH 90

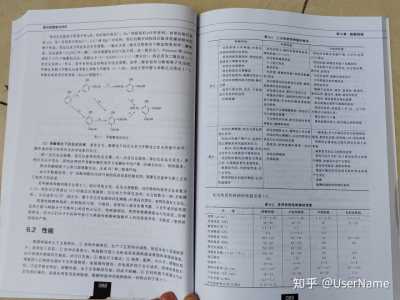

DMP-10 表5—14給出的叔胺類固化劑是屬于陰離子聚

苯酚 2—(二甲氨基甲基)

合催化型的叔胺化合物。用叔胺類化合物作為固

80

OH 化劑固化的DGEBA樹(shù)脂的熱變形溫度(HDT)

(CH3)2NH2C CH2N(CH3)z

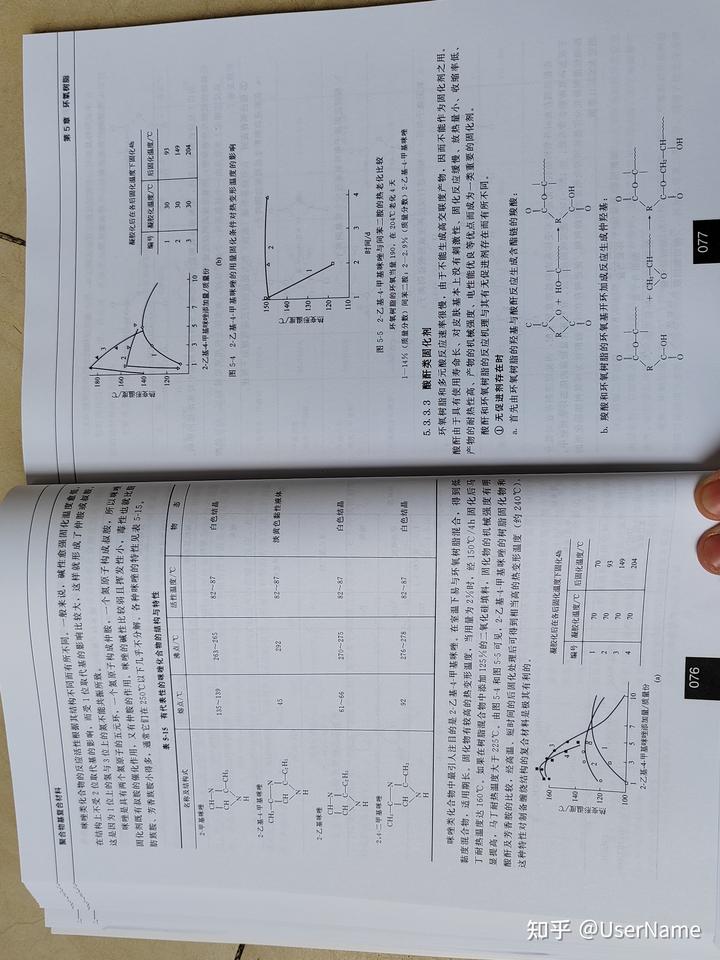

如圖5—3所示,由圖可看出不同胺類固化劑在不同

芳香胺

2.4.5—三(二甲氨基70

溫度下進(jìn)行固化,其固化物的HDT也不同,對(duì)固

化溫度的影響是很顯著的。即使同一種固化劑在甲基)苯酚

DMP-30

60 1

固化溫度90℃時(shí),所有叔胺類固化環(huán)氧樹(shù)脂的不同溫度下固化,其固化物的HDT也相差較大。

60 90 120 150

180 CH:N(CH3):

固化溫度/℃

OH CH2CH

圖5—3 固化溫度對(duì) HDT的影響

(CH3):NH2C

HDT值最大;如果固化溫度超過(guò)這一溫度,HDT

DMP—30的三—2—乙

CH2N(CH3)2 固化劑添加量5%(摩爾分?jǐn)?shù)),固化時(shí)間30h

反而下降。叔胺類固化劑固化環(huán)氧樹(shù)脂的固化物,

基己酸鹽

CH2N(CH3)2 3CH,CH2CH2CH2CHCOOH

1—N.N—二甲基正已胺;2—N.N—二甲基環(huán)己基胺;

氧樹(shù)脂固化物的HDT相比是非常低的。這可能是其HDT與咪唑類化合物或三氟化硼配合物固化環(huán)

3—N.N—二甲氨基甲基甲酚;4—N,N—二甲基芐胺:

5—N,N—二甲氨基甲基苯酚

叔胺的分解使鏈增長(zhǎng)受阻之故。074

075 HDT/C

聚合物基復(fù)合材料

第5章 環(huán)氧樹(shù)脂 味啡類化合物的反應(yīng)活性根據(jù)其結(jié)構(gòu)不同面有所不同,一般來(lái)說(shuō),堿性意強(qiáng)因化溫度

這是因?yàn)?位上的氫與3位上的氮不能共振所致。

因化解程是具有的便化作用,又有仲?gòu)U的作用,味理的堿性比較弱且揮發(fā)性小,請(qǐng)性也就比為了位上的個(gè)原子的五元環(huán),一個(gè)氮原子構(gòu)成神肢,一個(gè)氯原子構(gòu)成叔除,所以降重

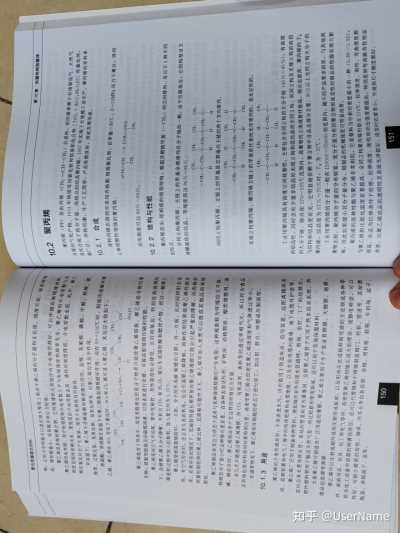

180 160

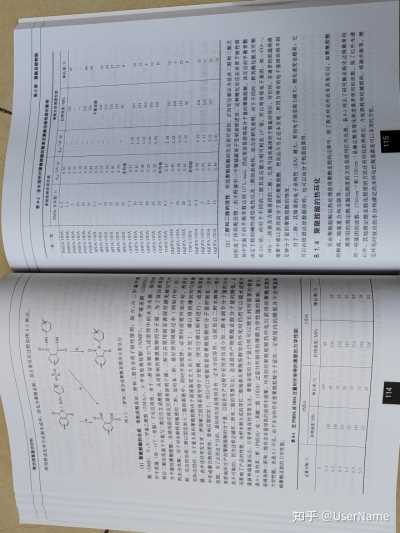

凝膠化后在各后固化溫度下固化4h

的族胺、芳香族胺小得多,通常它們?cè)?50℃以下幾乎不分解。各種咪唑的特性見(jiàn)表5—15,

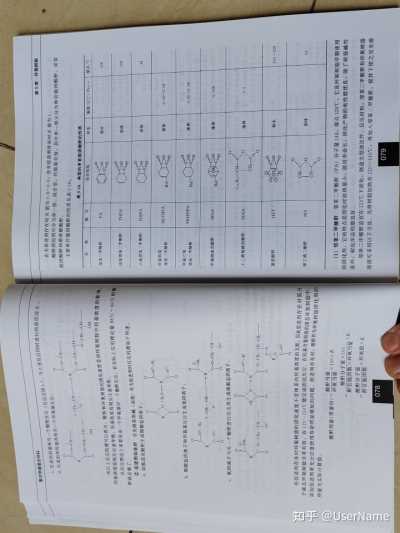

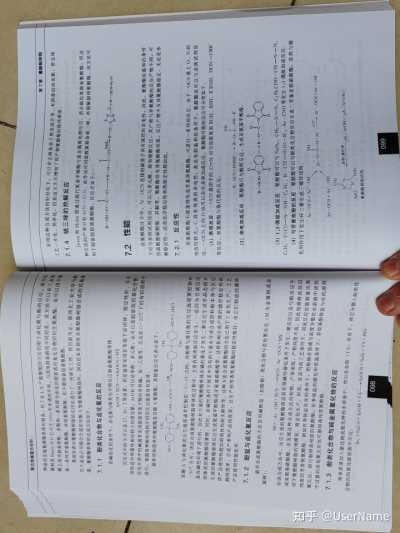

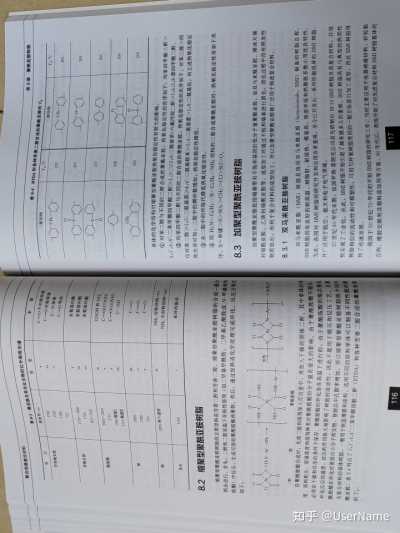

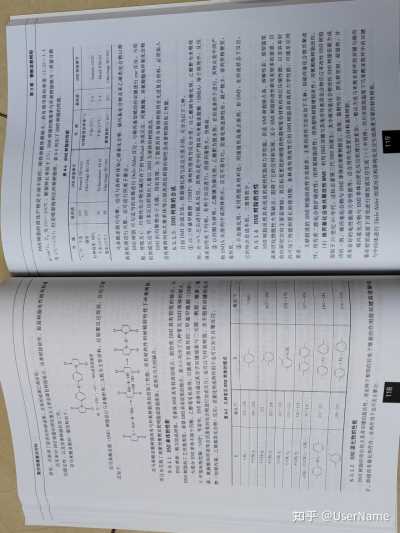

表5—15 有代表性的咪唑化合物的結(jié)構(gòu)與特性編號(hào)

凝膠化溫度/C 后固化溫度/℃

沸點(diǎn)/℃ 活性溫度/℃

物

態(tài) 120

1

30 93

名稱及結(jié)構(gòu)式 熔點(diǎn)/℃

2

30 149

7 3

30 204

2-甲基咪唑 10

CH-N 263~265

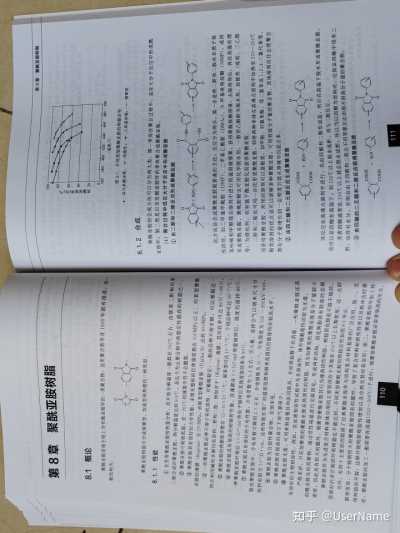

白色結(jié)晶 2—乙基—4—甲基咪唑添加量/質(zhì)量份

82~87 1

CH C-CH 135~139

(b)

N 圖5—4 2—乙基—4—甲基咪唑的用量固化條件對(duì)熱變形溫度的影響

H

2—乙基—4—甲基咪唑

CH3-C-N 150g

45 292

82~87 淡黃色黏性液體

CH

C-C:H 140

H 130

2-乙基味唑

CH-N 120

1 61~66

270~275 82~87

白色結(jié)晶 CH

C-C:Hs 110

N 1

2 3 4

H 時(shí)間/d

2.4-二甲基咪唑 圖5—5 2—乙基—4—甲基味唑與間苯二胺的熱老化比較

CH1-C-

N 環(huán)氧樹(shù)脂的環(huán)氧當(dāng)量190,在204℃老化4天

H 92

276~278 白色結(jié)晶

1—14%(質(zhì)量分?jǐn)?shù))間苯二胺:2—2.9%(質(zhì)量分?jǐn)?shù))2—乙基—4—甲基咪唑82~87

も

H 5.3.3.3 酸酐類固化劑

環(huán)氧樹(shù)脂和多元酸反應(yīng)速率很慢,由于不能生成高交聯(lián)度產(chǎn)物,因而不能作為固化劑之用。

咪唑類化合物中最引人注目的是2—乙基—4—甲基咪唑。在室溫下易與環(huán)氧樹(shù)脂混合,得到低酸酐由于具有使用壽命長(zhǎng)、對(duì)皮膚基本上沒(méi)有刺激性、固化反應(yīng)緩慢、放熱量小、收縮率低、

黏度混合物,適用期長(zhǎng)。固化物有較高的熱變形溫度,當(dāng)用量為2%時(shí),經(jīng)150℃/4h固化后馬產(chǎn)物的耐熱性高、產(chǎn)物的機(jī)械強(qiáng)度、電性能優(yōu)良等優(yōu)點(diǎn)而成為一類重要的固化劑。

丁耐熱溫度達(dá)160℃。如果在樹(shù)脂混合物中添加125%的二氧化硅填料,固化物的機(jī)械強(qiáng)度有明酸酐和環(huán)氧樹(shù)脂的反應(yīng)機(jī)理與其有無(wú)促進(jìn)劑存在而有所不同。

顯提高,馬丁耐熱溫度大于225℃。由圖5—4和圖5—5可見(jiàn),2—乙基—4—甲基咪唑的樹(shù)脂固化物和①無(wú)促進(jìn)劑存在時(shí)

酸酐及芳香胺的比較,經(jīng)高溫、短時(shí)間的后固化處理后可得到相當(dāng)高的熱變形溫度(約240℃),a.首先由環(huán)氧樹(shù)脂的羥基與酸酐反應(yīng)生成含酯鏈的羧酸:

這種特性對(duì)制備纏繞結(jié)構(gòu)的復(fù)合材料是極其有利的。

160 凝膠化后在各后固化溫度下固化4h

R 0+HO-

R

140 編號(hào)

凝膠化溫度/℃ C

C-O 后固化溫度/℃

1

1

70 0

0

120 70

2

70 93

b.羧酸和環(huán)氧樹(shù)脂的環(huán)氧基開(kāi)環(huán)加成反應(yīng)生成仲羥基:

3

70 149

0 100

4

70 10

204

2—乙基4—甲基咪唑添加量/質(zhì)量份R

+CH2-CH (a)

C-OH C-O-CH2-CH

0 HO

076 077

熱變形溫度/℃ 熱變形溫度/℃

熱變形溫度/℃

聚合物基復(fù)合材料

第5章 環(huán)氧樹(shù)脂

c.生成的羥基和另一個(gè)酸酐反應(yīng)(反應(yīng)式同1a.),與上述反應(yīng)同時(shí)進(jìn)行的是反應(yīng)d.。

在無(wú)促進(jìn)劑存在時(shí)K值為0.8~0.9,在有促進(jìn)劑存在時(shí)K值為1.

L0

酸酐固化劑可分為單一型、混合型、共熔混合型,其中單一型又分為單官能團(tuán)酸酐、雙官d.生成的仲羥基再和另一個(gè)環(huán)氧基反應(yīng):

能團(tuán)酸酐和游離酸酸酐。

C-O-CH 主要單官能團(tuán)酸酐的性質(zhì)見(jiàn)表5—16。

+CH:-CH

R C-O-CH2-CH-

C-O-CH1-CH O-CH:-CH

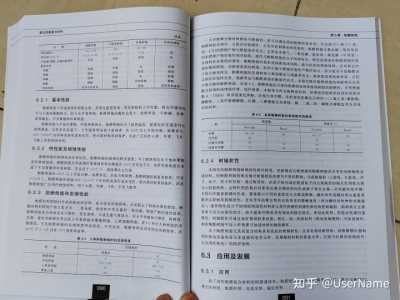

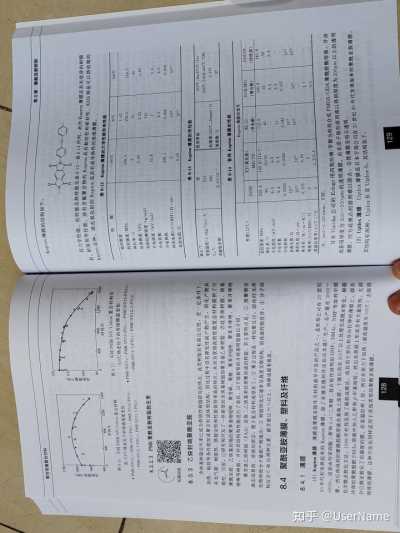

表5—16 典型的單官能團(tuán)酸酐的性質(zhì)

0-

OH OH

名 稱 縮寫

化學(xué)結(jié)構(gòu) 狀態(tài)

黏度(25℃)/Pa·s 熔點(diǎn)/℃

0

鄰苯二甲酸酐 PA

由以上反應(yīng)機(jī)理可以看出,酸酐和環(huán)氧樹(shù)脂的固化速度受到環(huán)氧樹(shù)脂中羥基濃度的影響。粉末

128

羥基濃度低則反應(yīng)速率慢,羥基濃度高則反應(yīng)速率快。從反應(yīng)理論上來(lái)看是由一個(gè)環(huán)氧基對(duì)一個(gè)酸酐反應(yīng),而實(shí)際上僅用理論量88%~90%的酸

四氫鄰苯二甲酸酐

THPA 固體

102

酐就足夠了。 ②促進(jìn)劑存在時(shí) 在有路易斯堿(叔胺)作為促進(jìn)劑時(shí)反應(yīng)機(jī)理如下所述。

a.叔胺進(jìn)攻酸酐生成羧酸鹽陰離子:六氫鄰苯二甲酸酐

HHPA 固體

34

甲基四氫

鄰苯二甲酸酐 MeTHPA

液體 0.03~0.06

H,C

b.羧酸鹽陰離子和環(huán)氧基反應(yīng)生成氧陰離子:甲基六氧

鄰苯二甲酸酐 MeHHPA

H3C 液體

0.05~0.08

① C-NR

C-O-CH2-CH 甲基納迪克酸酐

MNA 液體

H,C 0.138

O

c.氧陰離子與另一個(gè)酸酐進(jìn)行反應(yīng)再生成羧酸鹽陰離子:

Cu2His-CH

十二烯基琥珀酸酐

DDSA O

液體 0.5

CH:-C O

C-O-CH2-

HO

-0

氯茵酸酐 HET

粉末 235~239

0

0 在促進(jìn)劑存在時(shí)環(huán)氧樹(shù)脂的固化速度不受體系內(nèi)羥基濃度的支配,因此促進(jìn)劑存在對(duì)低分

CH-C 子液態(tài)環(huán)氧樹(shù)脂非常有效,在120~150℃能完成固化反應(yīng)。在羥基含量較高的固態(tài)環(huán)氧樹(shù)脂中,

順丁烯二酸酐 MA

固體 CH-C

添加促進(jìn)劑要充分注意使用壽命明顯縮短的問(wèn)題。促進(jìn)劑存在時(shí),酸酐作為環(huán)氧樹(shù)脂固化劑的用量為實(shí)際計(jì)算值。

O

酸酐當(dāng)量 酸酐用量(質(zhì)量份)=

環(huán)氧當(dāng)量

x100xK (1)鄰苯二甲酸酐 鄰苯二甲酸酐(PA)分子量148,熔點(diǎn)128℃,它是環(huán)氧樹(shù)脂早期使用

酸酐分子量x100 的固化劑,它的特點(diǎn)是固化時(shí)放熱量小,使用壽命長(zhǎng),固化產(chǎn)物的電性能優(yōu)良,除了耐強(qiáng)堿性

酐官能團(tuán)數(shù)x環(huán)氧當(dāng)量

XK 差外,耐化學(xué)品性能良好。

酸酐分子量 X環(huán)氧值xK

鄰苯二甲酸酐適宜在150℃下固化,制造大型澆注件、層壓材料,鄰苯二甲酸酐和環(huán)氧樹(shù)脂酐官能團(tuán)數(shù)

混溶可采用以下方法。先將樹(shù)脂加熱至120~140℃,再加人鄰苯二甲酸酐,攪拌下使之完全熔

078

079

聚合物基復(fù)合材料

第5章 環(huán)氧樹(shù)脂 ,對(duì)于來(lái)制,為可放和脂的液合轉(zhuǎn)在1c0它時(shí)有145的適用期,標(biāo)準(zhǔn)的國(guó)化的

用鄰苯二甲酸酐固化后的固化物力學(xué)、電氣性能見(jiàn)表5—17。CH-CH-CH-CH=CH2+

150℃/6h.

表5—17 鄰苯二甲酸酐固化物的力學(xué)、電氣性能1.3-戊二烯

3-Me-THPA

樹(shù)脂A 樹(shù)脂B

CH,

項(xiàng)

日 35~49

80.5~87.5 CH2-C-CH-CH

拉伸強(qiáng)度/MPa 147~154

105~112

壓縮強(qiáng)度/MP

105~112 126~133

異戊(間)二烯 4-Me-THPA

彎白強(qiáng)度/MPa 0.46

0.70 由于分子結(jié)構(gòu)中有甲基存在,與羧酸碳原子較近的有一定的空間位阻,同時(shí)甲基又是供電

力學(xué)性質(zhì)

沖擊強(qiáng)度 100

100 子基團(tuán),因而有誘導(dǎo)效應(yīng)存在,這兩種作用使羧基碳原子親電性下降,降低了酐基的活性,從

硬度洛氏M 109

一

熱變形溫度/℃

而使甲基四氫鄰苯二甲酸酐和環(huán)氧樹(shù)脂的混合物比由順丁烯二酸酐、四氫鄰苯二甲酸酐組成的3360

3150 拉伸模量/MPa

10 60

環(huán)氧樹(shù)脂混合物在室溫下有更長(zhǎng)的適用期。在同樣的溫度(146℃)時(shí)有更長(zhǎng)的凝膠時(shí)間,具體60

10 情況見(jiàn)表5-19。

顧率 0.007

0.002 0.0012

0.026 功率因數(shù)

3.64 3.65

3.89 3.50

表5—19 四種酸酐熔點(diǎn)及揮發(fā)性比較介電常數(shù)

16.34x10 (15.75~16.14)x10

電性質(zhì) 介電強(qiáng)度/(V/mm)

鄰苯二甲酸酐 甲基四氫鄰苯二甲酸酐

四氫鄰苯二甲酸酐 表面電阻系數(shù)/Ω

5.7x10■ >5.7x101

項(xiàng)目 順丁烯二甲酸

體積電阻率/0·cm>8x10■

>8x10 熔點(diǎn)/℃

53 128

-15 102

揮發(fā)性/% 65

7 6

5 (2)順丁烯二酸酐 順丁烯二酸酐(MA)為白色晶體,相對(duì)密度1.509;熔點(diǎn)53℃;沸點(diǎn)

202℃。標(biāo)準(zhǔn)用量為30~40(質(zhì)量份),固化條件為160℃/4h或200℃/2h。甲基四氫鄰苯二甲酸酐的揮發(fā)性小,毒性也低,又是低黏度液體,和環(huán)氧樹(shù)脂在室溫下就

順丁烯二酸酐熔點(diǎn)低,和環(huán)氧樹(shù)脂配制混合物時(shí)只要預(yù)先將樹(shù)脂加熱到60℃,然后在攪拌能混溶,力學(xué)性能和電氣絕緣強(qiáng)度優(yōu)良,因此,它是目前用于電氣絕緣的大型澆鑄料、層壓、

下逐漸將MA加人即可熔融,混合物在25℃下能有2~3天的適用期。纏繞環(huán)氧制品的主要固化劑。

MA的缺點(diǎn)是升華比PA還要嚴(yán)重,對(duì)操作者的眼睛、呼吸道損害較大;另外固化產(chǎn)物的■(5)甲基六氫鄰苯二甲酸酐 將甲基四氫鄰苯二甲酸酐在高壓下氫化可得到甲基六氫鄰苯

性很大,所以目前很少單獨(dú)使用它作為環(huán)氧樹(shù)脂固化劑。但MA作為混合酸酐和通過(guò)Diels二甲酸酐(MeHHPA)。其分子式為:

Alder反應(yīng)制備各種酸酐的主要原料,還值得重視。

(3)四氫鄰苯二甲酸酐 四氫鄰苯二甲酸酐(THPA)由丁二烯和順丁烯二酸酐按 DielsAlder反應(yīng)制得的。分子量152,熔點(diǎn)102~103℃,不易升華,但有使環(huán)氧樹(shù)脂固化物著色的傾向,在常溫下蒸氣壓很低,因而對(duì)人體的刺激性很小。

其典型的物化性能見(jiàn)表5—20。

表5—18是液態(tài)酸酐和E—44雙酚A型環(huán)氧樹(shù)脂的固化產(chǎn)物性能。

表5-20

甲基六氫鄰苯二甲酸酐的物化性能

表5—18 液態(tài)四氫鄰苯二甲酸酐的樹(shù)脂固化產(chǎn)物性能指

標(biāo) 典型值

指

標(biāo) 典型值

項(xiàng)

目 指

標(biāo) 外觀

無(wú)色至淡黃色液體 黏度(25℃)/Pa·

0.065 項(xiàng)

目 指

標(biāo) 酯化值

675~695 蒸汽壓/kPa

0.7(127℃) E—44環(huán)氧樹(shù)脂100

剪切強(qiáng)度/MPa 1.3(144℃)

配方(質(zhì)量份) 液態(tài)四氫鄰苯二甲酸酐55

16~18.5 碘值/(cgl/g)

<2 /kPa

芐基二甲胺0.5 馬丁耐熱/℃

96~100 相對(duì)密度d■

1.168 著火點(diǎn)/℃

160 固化條件

100℃/1h+150℃/2h+180℃/2h 體積電阻率/Ω·cm

凝固點(diǎn)/℃ <-15

拉伸強(qiáng)度/MPa 表面電阻/Ω

9.5x101 67.5

彎曲強(qiáng)度/MPa 2.45x10■7

壓縮強(qiáng)度/MPa 104

介質(zhì)損耗角正切(10*Hz)甲基六氫鄰苯二甲酸酐除了具有液態(tài)酸酐的黏度低、易與環(huán)氧樹(shù)脂混溶、適用期長(zhǎng)、固化

133 2.9x10-2

介電常數(shù) 放熱量小、電絕緣性能好的共性之外,其最大的優(yōu)點(diǎn)是固化產(chǎn)物色澤淺、耐候性好,在紫外線

2.9 (4)甲基四氫鄰苯二甲酸酐

照射和長(zhǎng)期受熱狀態(tài)下色澤變化很小,這與它是高純度的脂環(huán)型結(jié)構(gòu)有關(guān),尤其是它和脂環(huán)族

甲基四氫鄰苯二甲酸酐由1,3—戊二烯和異戊(間)二烯分別環(huán)氧樹(shù)脂配合這種耐候性更為突出。因此甲基六氫鄰苯二甲酸酐絕大多數(shù)應(yīng)用于大型戶外電氣

和順丁烯二酸酐進(jìn)行Diels—Alder反應(yīng)而制得的混合物。其最大特點(diǎn)是MeTHPA/環(huán)氧樹(shù)脂配合

絕緣制品的澆注件和發(fā)光二極管的制造。

物的黏度非常低,而且難以從環(huán)氧樹(shù)脂中析出結(jié)晶,是酸酐類固化劑使用最廣泛的一種固化劑。

(6)納迪克酸酐及甲基納迪克酸酐 用環(huán)戊二烯及甲基環(huán)戊二烯分別與順丁烯二酸酐反應(yīng)

其反應(yīng)式為:

可以制得納迪克酸酐(NA)及甲基納迪克酸酐(MeNA)。

080 081

聚合物基復(fù)合材料

第5章 環(huán)氧樹(shù)脂

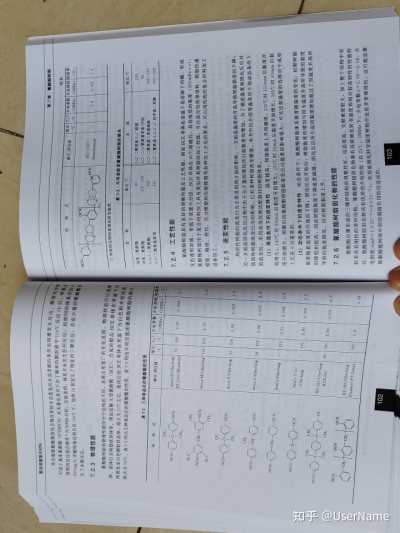

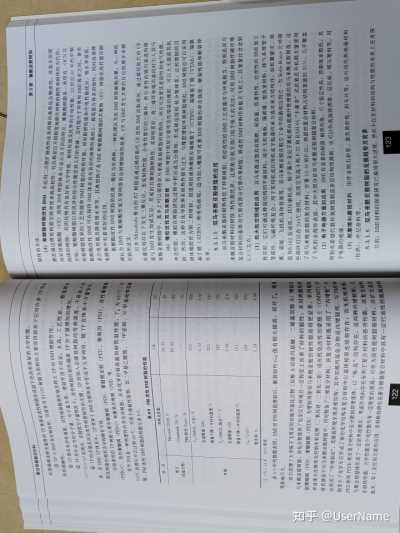

表5—21 環(huán)氧樹(shù)脂的應(yīng)用領(lǐng)域

納迪克酸酐(nadic anhydride),化學(xué)名稱為內(nèi)亞甲基鄰苯二甲酸酐。

分

類 應(yīng)用領(lǐng)域

金屬底漆:汽車車身、船舶、橋梁、管道等

粉末涂料:家用電器、鋼制家具、管道,微型電動(dòng)鐵芯等涂料

無(wú)溶劑漆:線圈、變壓器、特種地坪、電阻、樹(shù)脂混凝土CH

罐頭涂料:食品罐頭、鐵桶內(nèi)壁等

電器:干式變壓器、電力互感器,絕緣子等

澆注料

電子,電容器、變壓器、印刷電路元件密封等甲基納迪克酸酐(methylnadic anhydride),化學(xué)名稱為3—甲基內(nèi)亞甲基鄰苯二甲酸酐,

工具:鈑金模具、橡膠成型模、光側(cè)彈性模型甲納迪克酸酐和甲基納迪克酸酐的結(jié)構(gòu)十分相似,但前者是固體,熔點(diǎn)為163℃;而后者

交通工具:飛機(jī)尾翼、門,快艇、汽車車身等熔點(diǎn)僅為12℃,在25℃下是黏度為0.2~0.3Pa·s的液體,因此甲基納迪克酸酐應(yīng)用方便,

電子電器:發(fā)電機(jī)嵌襯、高壓開(kāi)關(guān)棒到青睞,它們的環(huán)氧樹(shù)脂固化產(chǎn)物熱穩(wěn)定性優(yōu)于鄰苯二甲酸酐及甲基四氫鄰苯二甲酸酐。

纖維增強(qiáng)塑料 設(shè)備:容器、儲(chǔ)槽、內(nèi)襯等

體育用品:球拍、滑雪板、球棒等5.3.3.4 酸酐的液體混合物及其用量計(jì)算

絕緣材料:印刷電路板、電機(jī)絕緣材料如前所述,大多數(shù)酸酐為固態(tài),在室溫下與樹(shù)脂混合困難,需要在熔點(diǎn)以上的溫度下操作,

交通工具:飛機(jī)膠黏點(diǎn)焊、船舶螺旋槳,汽車鈑金補(bǔ)強(qiáng)等由此就產(chǎn)生了如下兩個(gè)缺點(diǎn):①在高溫下酸酐會(huì)升華,產(chǎn)生對(duì)人體有害的刺激性蒸氣;②溫度

光學(xué)儀器:發(fā)電機(jī)嵌襯、高壓開(kāi)關(guān)棒高,會(huì)使樹(shù)脂混合物的適用期縮短,這樣不利于進(jìn)行操作。

電氣電子:元件組裝、揚(yáng)聲器膜固定、電視安全玻璃固定等為了防止這種弊病,可將兩種酸酐以一定比例混合,制成在室溫為液態(tài)的混合酸酐。

膠黏劑 上木建設(shè):混凝土預(yù)測(cè)件固定、新舊水泥連接、道路修補(bǔ);路面反光器、瓷磚;舊建筑物加固、文

使用共熔混合酸酐固化環(huán)氧樹(shù)脂時(shí),每種酸酐用量的計(jì)算方法見(jiàn)下面的實(shí)例。物修復(fù)、設(shè)備修復(fù)

機(jī)械工業(yè):機(jī)床維修、刀具粘接等【例】已知雙酚A型環(huán)氧樹(shù)脂的環(huán)氧當(dāng)量190,用六氯內(nèi)次甲基四氫苯二甲酸酐與六氫苯二

模壓料 集成電路封裝、電動(dòng)機(jī)鐵芯絕緣等

甲酸酐的混合物(質(zhì)量比60/40)作固化劑,添加0.1%的促進(jìn)劑。求100g環(huán)氧樹(shù)脂的每種酸

絕緣珠、互感器、開(kāi)關(guān)箱等

注射料 酐的用量。

其他 PVC的穩(wěn)定劑、其他塑料的改性劑、織物整理劑等

解:

①將環(huán)氧當(dāng)量換算成環(huán)氧值。泡沫材料

的夾心料、海底石油管道絕緣材料等電子工業(yè)灌封料、絕緣件、飛機(jī)導(dǎo)航用助燃、介電元件,飛機(jī)檢驗(yàn)裝置的夾層材料,受熱結(jié)構(gòu)件

環(huán)氧值=100/環(huán)氧當(dāng)量=100/190=0.526②按混合比求出混合酐中每種酸酐的當(dāng)量。

60g六氯內(nèi)次甲基四氫苯二甲酸酐的當(dāng)量=60/酸酐分子量=60/370=0.1622

40g六氯苯二甲酸酐的當(dāng)量=40/酸酐分子量=40/154=0.2597③求出100g混合酸酐的當(dāng)量=0.1622+0.2597=0.4219。

④求出100g環(huán)氧樹(shù)脂所用酸酐量。

六氯內(nèi)次甲基四氫苯二甲酸酐用量=酸酐在混合酐中的百分比x環(huán)氧值/混合酐當(dāng)量

=60x0.526/0.4219=75(g)

同樣,六氫苯二甲酸酐用量=40x0.526/0.4219=50(g).所以,混合酸酐用量=75+50=125(g)。

5.4 環(huán)氧樹(shù)脂的應(yīng)用

由于環(huán)氧樹(shù)脂具有優(yōu)良的特性,因此在國(guó)民經(jīng)濟(jì)的各個(gè)領(lǐng)域中被廣泛地應(yīng)用。無(wú)論是高新技術(shù)領(lǐng)域還是通用技術(shù)領(lǐng)域,無(wú)論是國(guó)防軍事工業(yè)還是民用工業(yè),乃至人們的日常生活中都可以看到它的蹤跡。按其應(yīng)用方式可分為涂覆材料、增強(qiáng)材料、澆注材料、模塑料、膠黏劑、改性劑.其應(yīng)用領(lǐng)域見(jiàn)表5—21所列。

082

083

第6章 酚醛樹(shù)脂

第6章 酚醛樹(shù)脂 (5)間苯二酚 間苯二酚是無(wú)色或白色針狀結(jié)晶,與甲醛反應(yīng)活性高,用間苯二酚制造的

樹(shù)脂可室溫固化,可用于生產(chǎn)船龍骨和橫梁,樹(shù)脂的粘接力強(qiáng),可用作粘接劑。6.1.1.2 醛類化合物

(1)甲醛 甲醛室溫下為無(wú)色氣體,—19℃液化,—118℃凝固(結(jié)晶)。溫度在室溫以下

時(shí)易聚合,高于100℃不聚合,氣體在400℃以上分解,用于制備酚醛樹(shù)脂的各種甲醛原料有氣6.1 合成

體甲醛、36%甲醛水溶液(福爾馬林36%)、50%甲醛水溶液(福爾馬林50%)。(2)多聚甲醛 多聚甲醛為聚氧亞甲基二醇,是不同細(xì)度的白色粉末,在空氣中會(huì)慢慢解

聚,受熱解聚速度大大加快。多聚甲醛一般不用于樹(shù)脂的生產(chǎn)(因價(jià)格高),但用在特殊場(chǎng)合,

r

如生產(chǎn)高固體含量樹(shù)脂或低水含量樹(shù)脂。多聚甲醛還可用作交聯(lián)劑如作Novolak樹(shù)脂、間苯二

拓展閱讀 酚樹(shù)脂的交聯(lián)劑。

(3)三聚甲醛(三氧六環(huán))三聚甲醛為白色晶體,有氯仿氣味。三氧六環(huán)對(duì)熱非常穩(wěn)定,6.1.1 原料

但少量強(qiáng)酸能引起三聚甲醛解聚,生成甲醛。多聚甲醛或甲醛溶液(60%~65%)在2%硫酸作生產(chǎn)酚醛樹(shù)脂的原料主要是酚類(如苯酚、二甲酚、間苯二酚、多元酚等)、醛類(如

用下加熱可制得三聚甲醛。它可用作酚醛樹(shù)脂的固化劑。醛、乙醛、棟醛等)和催化劑(如鹽酸、硫酸、對(duì)甲苯磺酸等酸性物質(zhì)及氫氧化鈉、氫氧化鉀

(4)乙醛 乙醛一般為40%水溶液,無(wú)色液體,有窒息性氣味,能與水、醇、乙醚、氯仿

氫氧化鋇、氨水、氧化鎂、醋酸鋅等堿性物質(zhì))。由于采用不同原料和不同催化劑制備出的酸量等混合,易燃易揮發(fā),易氧化成乙酸,在室溫下放置一段時(shí)間,會(huì)產(chǎn)生聚合現(xiàn)象,使液體發(fā)生

樹(shù)脂的結(jié)構(gòu)和性能并不完全相同,因此原料的選擇應(yīng)根據(jù)產(chǎn)品的性能而定。渾濁、沉淀而變質(zhì)。

6.1.1.1 酚類化合物(5)三聚乙醛 三聚乙醛為無(wú)色透明液體,有強(qiáng)烈芳香氣味,與稀鹽酸共同加熱或加入幾

滴硫酸即分解成乙醛。(1)苯酚 純苯酚為無(wú)色針狀晶體,具有特殊的氣味,在空氣中受光的作用逐漸變?yōu)闇\紅

(6)糠醛 糠醛為無(wú)色具有特殊氣味的液體,在空氣中逐漸變?yōu)樯詈稚?啡┏┗猓猩倭堪薄~、鐵存在時(shí)則會(huì)加速變色過(guò)程,因此苯酚與含鐵含銅容器或反應(yīng)器接觸,往

尚有雙鍵存在,故反應(yīng)能力很強(qiáng)。苯酚與糠醛縮合的樹(shù)脂具有較高的耐熱性。往變色。苯酚易于潮解,苯酚含有水分時(shí),則其熔點(diǎn)急劇下降,一般每增加0.1%的水,熔點(diǎn)將

6.1.1.3 催化劑降低0.4℃左右。

(1)合成催化劑 苯酚極易溶解于極性有機(jī)溶劑。能溶于乙醇、乙醚、氯仿、丙三醇、冰醋酸、脂肪油、松

①酸類催化劑 可用于制造苯酚甲醛熱塑性樹(shù)脂的酸類催化劑主要有鹽酸、草酸、乙酸、節(jié)油、甲醛水溶液及堿的水溶液,但不溶于脂肪烴溶劑。苯酚與鹵代烷烴作用生成醚,與酰氨

甲酸、磷酸、硫酸、對(duì)甲苯磺酸等,各種酸的性能不同,使用條件也不同,各有其優(yōu)缺點(diǎn)。如或酸酐作用生成酯,在涂料工業(yè)中利用這個(gè)反應(yīng)制得改性酚醛清漆。

使用鹽酸時(shí)需要進(jìn)行稀釋,它的優(yōu)點(diǎn)是價(jià)格低,在樹(shù)脂脫水干燥過(guò)程中鹽酸可以蒸發(fā)出去,缺苯酚的羥基為給電子基團(tuán),與苯環(huán)大π鍵產(chǎn)生共軛作用,使苯環(huán)上羥基的鄰位和對(duì)位得到

點(diǎn)是對(duì)設(shè)備有腐蝕。 活化,即有3個(gè)電取代反應(yīng)活性點(diǎn)。酚醛樹(shù)脂就是利用這一原理合成的。

②堿類催化劑 可用于制造酚醛樹(shù)脂的堿類主要有氫氧化鈉、氨水、氫氧化鋇,其中氫氧(2)工業(yè)酚 工業(yè)酚是從煤焦油中精餾得到,為苯酚和甲酚的混合物,其中苯酚70%、甲

化鈉對(duì)酚醛的加成反應(yīng)有強(qiáng)的催化效應(yīng),并使初級(jí)縮聚物在反應(yīng)介質(zhì)中有較好的溶解性,適合酚30%(甲酚有鄰位、對(duì)位和間位異構(gòu)體),工業(yè)酚為紅棕色油狀物,有毒性,腐蝕性強(qiáng),稍溶

制備水溶性酚醛樹(shù)脂及無(wú)水酚醛樹(shù)脂。氨水可以作為苯酚苯胺甲醛樹(shù)脂的催化劑,其催化性能于水,能溶于醇和醚。

較緩和,生產(chǎn)過(guò)程容易控制,不易發(fā)生交聯(lián),且催化劑容易除去。氫氧化鋇也是一種溫和的催

(3)甲酚 甲酚外觀為無(wú)色或棕褐色的透明液體,工業(yè)用甲酚是在185~205℃時(shí)蒸餾煤焦

化劑,由它制得的樹(shù)脂黏度低、固化速度快,且適合于低壓成型。

油所得的混合物,有鄰甲酚、間甲酚和對(duì)甲酚,其比例為(35~40):40:25。混合酚中的3個(gè)

除此之外,氧化鎂、碳酸鈉、乙酸鋅、碳酸鈉也可作為催化劑用于制備酚醛樹(shù)脂。

組分的沸點(diǎn)不同,鄰位易蒸餾分離,但對(duì)、間位不能蒸餾分離出來(lái),因其沸點(diǎn)接近,不易分離。

(2)固化催化劑 常用固化催化劑有苯甲酰氯、對(duì)苯甲酰氯、硫酸乙酯和石油磺酸等。

生產(chǎn)酚醛樹(shù)脂時(shí)也采用這種混合物,用鄰甲酚和對(duì)甲酚與甲醛作用只能生成線型樹(shù)脂,間甲酚

6.1.1.4 固化劑

有3個(gè)反應(yīng)點(diǎn),可以與甲醛縮聚生成熱固性樹(shù)脂。所以作為制造熱固性酚醛樹(shù)脂的混甲酚,其

(1)苯胺 苯胺又名阿尼林,為無(wú)色油狀液體,極毒,暴露在空氣和日光下迅速變?yōu)樽厣?/p>

間甲酚的含量應(yīng)高(大于40%),間位含量越高,反應(yīng)越快,凝膠時(shí)間越短,反應(yīng)也越完全,縮

苯胺甲醛樹(shù)脂具有良好的高頻絕緣性和耐水性。

聚程度高,游離酚含量少。

(2)六亞甲基四胺 又名烏洛托品,在空氣中加熱可升華,可用作酚醛樹(shù)脂的交聯(lián)劑或固

(4)二甲酚 二甲酚為無(wú)色或棕褐色的透明液體,主要用于制造油溶性樹(shù)脂,用量較少,

化劑。

有6種異構(gòu)體。隨結(jié)構(gòu)不同,其反應(yīng)活性也不一樣,形成的聚合物的結(jié)構(gòu)也不一樣,其中

(3)三聚氰胺 又名三聚氰酰胺、蜜胺,為白色柱狀結(jié)晶,用于合成樹(shù)脂。

3.5—二甲酚有3個(gè)反應(yīng)點(diǎn),能與醛反應(yīng)生成交聯(lián)型樹(shù)脂;2.3—二甲酚、2,5—二甲酚、3,4—二甲酚

6.1.2

加成反應(yīng) 有兩個(gè)反應(yīng)點(diǎn),與甲醛反應(yīng)只能生成線型熱塑性樹(shù)脂;2.4二甲酚、2.6—二甲酚僅有一個(gè)反應(yīng)

點(diǎn),與甲醛反應(yīng)不能形成樹(shù)脂。

苯酚與過(guò)量甲醛在堿或酸性介質(zhì)中(一般為堿性)進(jìn)行縮聚,生成可熔性的熱固性酚醛樹(shù)084

085

聚合物基復(fù)合材料

第6章 酚醛樹(shù)脂 脂,若在堿性介質(zhì)(pH值=8~11)中反應(yīng),則苯酚和甲醛的摩爾比一般為617,常用催化劑

醛和苯酚的摩爾比為0.8時(shí),所得酚醛樹(shù)脂大分子鏈中酚環(huán)大約有5個(gè),數(shù)均分子量在500左為氫氧化鈉、氨水、氫氧化鋇等,用氫氧化鈉做催化劑時(shí),反應(yīng)分兩步進(jìn)行,即酚與醛的加成

右。若甲醛用量提高,可縮聚成分子中含有15~20個(gè)酚環(huán)的熱塑性樹(shù)脂。反應(yīng)和羥甲基酚的縮聚反應(yīng)。

分子鏈可進(jìn)一步增長(zhǎng),并通過(guò)酚環(huán)對(duì)位連接起來(lái)。熱塑性酚醛樹(shù)脂的分子結(jié)構(gòu)與合成方法有關(guān)。

生成的二酚基甲烷與甲醛的反應(yīng)速率大致與苯酚和甲醛的反應(yīng)速率相同,因此縮聚產(chǎn)物的

(1)酚與醛的加成反應(yīng) 反應(yīng)開(kāi)始,酚與醛發(fā)生加成反應(yīng),生成多羥甲基酚以及一元酚醇和多元酚醇的化合物,這些羥甲基酚在室溫下是穩(wěn)定的,羥甲基酚可進(jìn)一步與甲醛發(fā)生加成

一般認(rèn)為在強(qiáng)酸性條件下對(duì)位比較活潑,縮聚反應(yīng)主要通過(guò)酚羥基的對(duì)位反應(yīng),因此在熱塑性樹(shù)脂的分子中主要以酚環(huán)對(duì)位連接的,理想化的線型酚醛樹(shù)脂應(yīng)有下列結(jié)構(gòu):

反應(yīng):

HO OH

HO

CH:OH-

CH:OH

OH OH

HO

HO +CH2O→

HO CH:O

CH:OH (2)羥甲基酚的縮合反應(yīng)

羥甲基酚可進(jìn)一步發(fā)生以下兩種可能的縮聚反應(yīng):

但也存在少量鄰位結(jié)構(gòu)如:OH

OH

CH2OH

HO CH:OH

-H:0 HO

OH

HO CH2

CH: CH.OH

OH

鄰位結(jié)構(gòu)含量隨酸性增強(qiáng)而減少。若用高碳醛如乙醛,鄰位結(jié)構(gòu)也很少,應(yīng)該指出的是,若甲CH2OH

醛和苯酚的摩爾比大于1時(shí),在酸性介質(zhì)條件下,反應(yīng)就難以控制,最終會(huì)得到網(wǎng)狀結(jié)構(gòu)的固-H:O

OH

體樹(shù)脂。 CH:OH

酸催化樹(shù)脂分子量接近5000,含50%~75%的2,4'—位連接產(chǎn)物,其反應(yīng)速率成正比于催化6.1.3 縮聚反應(yīng)

劑、甲醛、苯酚濃度,與水濃度成反比。在通常加成條件下,如在較高pH值(約9)、溫度低于60℃時(shí),縮聚反應(yīng)很少發(fā)生,加成

6.1.4 反應(yīng)機(jī)理反應(yīng)大約是縮聚反應(yīng)的5倍,且甲醛與羥甲基苯酚的反應(yīng)要比甲醛與酚反應(yīng)容易,此現(xiàn)象將持

(1)強(qiáng)堿催化下的反應(yīng)機(jī)理 在強(qiáng)堿性催化劑(NaOH)存在下,甲醛在水溶液中存在下續(xù)到50%甲醛被反應(yīng)掉。在溫度大于60℃時(shí),縮聚反應(yīng)通常發(fā)生在羥甲基苯酚、二羥甲基苯

列平衡反應(yīng): 酚、三羥甲基苯酚、游離酚和甲醛之間,反應(yīng)比較復(fù)雜,在加成反應(yīng)發(fā)生的同時(shí),也發(fā)生縮聚

CH-O'+H2O→HOCH2OH 反應(yīng)。由上述反應(yīng)形成的一元酚醇、多元酚醇或二聚體等在反應(yīng)過(guò)程中不斷進(jìn)行縮聚反應(yīng),使

苯酚與NaOH在平衡反應(yīng)時(shí)形成負(fù)離子的形式:樹(shù)脂分子量不斷增大,若反應(yīng)不加以控制,樹(shù)脂就會(huì)發(fā)生凝膠。

OH CH.OH

+ HOCH:-

CH:OH

-CH2OCH2

CH2OH HO

HO

OH

+NaOH→

Na++H:O HO

-CH2O CH:OH

離子形式的酚鈉和甲醛發(fā)生加成反應(yīng):CH:OH

OH -H2O

0 H

HO

HO

CH2OH HO

H 雖然上述兩種反應(yīng)都可發(fā)生,但在加熱和堿性催化條件下,醚鍵不穩(wěn)定,因此反應(yīng)以后一種為

主。在此條件下,羥甲基主要與酚環(huán)上鄰、對(duì)位的活潑氫反應(yīng)形成次甲基(CH2)橋,而不是兩個(gè)羥甲基之間的脫水反應(yīng)。羥甲基苯酚之間的反應(yīng)要比羥甲基苯酚與苯酚的反應(yīng)快。

在酸性反應(yīng)條件下,苯酚和甲醛在溶液中加成形成羥甲基苯酚后,再與苯酚進(jìn)行縮聚反應(yīng),縮聚反應(yīng)速率比加成反應(yīng)速率快,約5倍以上。Knopf和Wagner用NMR證實(shí)羥甲基苯酚在酸

上述反應(yīng)的推動(dòng)力主要在于酚負(fù)離子的親核性質(zhì)。性溶液中以羥甲基酚陽(yáng)離子的形式存在。實(shí)驗(yàn)還表明,羥甲基苯酚與Novolak鏈端基團(tuán)的反應(yīng)

對(duì)羥甲酚可通過(guò)下列歷程形成:活性要比鏈內(nèi)基團(tuán)高。正因?yàn)檫@樣,在酸性縮聚反應(yīng)中,支化反應(yīng)是相當(dāng)少的。當(dāng)苯酚和甲醛

HO 摩爾比在0.85~0.87以上時(shí),隨著聚合反應(yīng)的進(jìn)行,聚合物的濃度增大,單體濃度減少,情況

發(fā)生變化,內(nèi)取代反應(yīng)發(fā)生,從而導(dǎo)致發(fā)生凝膠。在這種凝膠物中,可萃取物含量是相當(dāng)高的,很顯然交聯(lián)程度不高。要使交聯(lián)產(chǎn)物有優(yōu)良的性能,需加大量交聯(lián)劑,如六亞甲基四胺,當(dāng)甲

086

聚合物基復(fù)合材料

第6章 酚醛樹(shù)脂 鄰對(duì)位比取決于陽(yáng)離子和pH.對(duì)位取代用K+,Na+和較高的pH時(shí)有利,而鄰位取代在

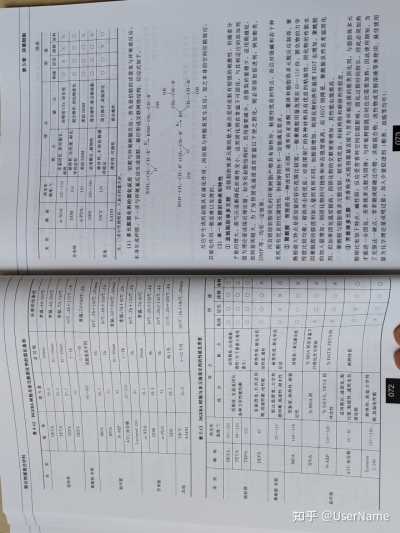

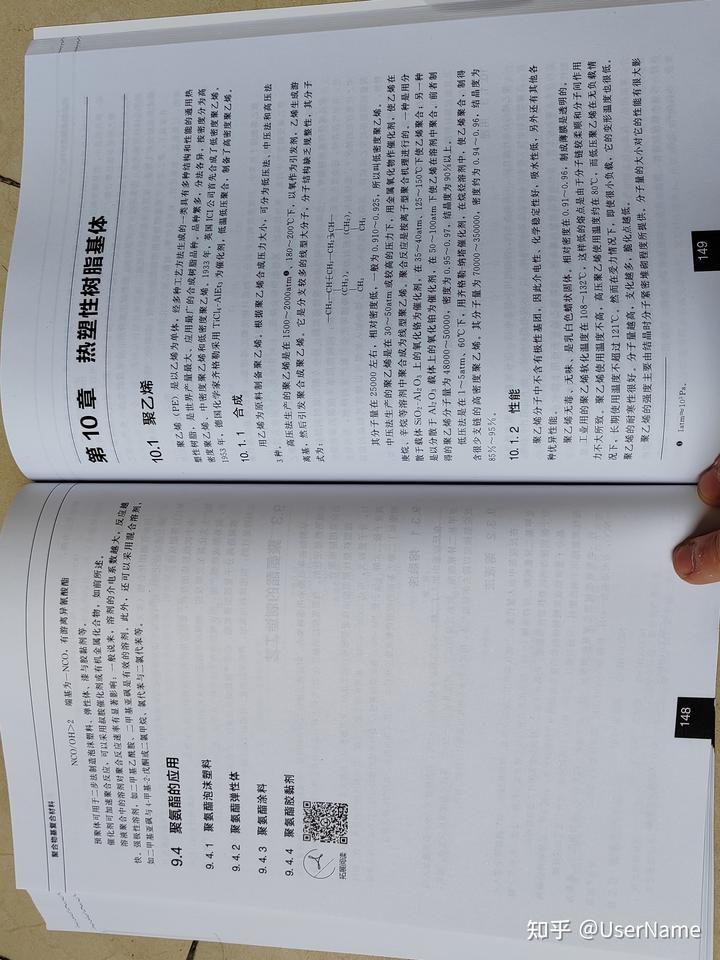

表6-1

三大熱固性樹(shù)脂的特點(diǎn)低pH、用二價(jià)陽(yáng)離子如Ba+、Ca2+和Mg2+時(shí)有利,鄰位的酮式結(jié)構(gòu)因位阻及氫鍵而較對(duì)位

酚醛樹(shù)脂

環(huán)氧樹(shù)脂 難于形成。其反應(yīng)動(dòng)力學(xué)還未完全弄清楚,一般認(rèn)為是二級(jí)反應(yīng)即取決于酚鹽濃度和甲二醇液

容易制成B階樹(shù)脂,有優(yōu)良

固化收縮小,隨固化劑種類而異,

不飽和樹(shù)脂 度,反應(yīng)速率=k[pH][甲二醇](但對(duì)氨催化反應(yīng)與此不同,是一級(jí)反應(yīng))。Freeman 和 Lewis

的預(yù)浸漬制品的特性

體積收縮1%~50%

100%固化

固化時(shí)無(wú)揮發(fā)性副產(chǎn)物,幾乎已達(dá)到些反應(yīng)如圖6—1所示。其中有些反應(yīng)結(jié)構(gòu)還不完全清楚,如甲二醇是如何與酚氧離子反應(yīng)的。

研究了30℃下酚醛的反應(yīng),其配比P:F:NaOH=1:3:1(摩爾比)。假定其為二級(jí)反應(yīng),

固化物耐高溫特性,特別是高

固化物機(jī)械強(qiáng)度高 溫強(qiáng)度比聚酯好得多

尺寸穩(wěn)定性好

可用多種手段實(shí)現(xiàn)固化,如過(guò)氧化物。固化迅速,即使在常溫下也能固化

有優(yōu)良的耐燃性

黏結(jié)性好 甲醇化苯酚與甲醛反應(yīng)速率要比苯酚與甲醛快(2~4倍),因此盡管甲醛與苯酚之比高達(dá)3:1,

固化物強(qiáng)度比聚酯高

電性能、耐腐蝕性能(特別是耐堿

可低壓成型,接觸壓成型也可紫外線,射線等

苯酚的殘留率仍然較高(Resool樹(shù)脂中)。

可用水和醇的混合溶劑,操作

若對(duì)樹(shù)脂及固化劑進(jìn)行選擇,能得

力學(xué)性能及電性能優(yōu)良熱變形溫度高,脫模時(shí)變形小

性)優(yōu)良 HO

HO

耐藥品性好 優(yōu)點(diǎn)

方便

到耐熱性好的固化物

能賦予柔軟性、硬質(zhì)、耐候性、耐熱性、CH.OH

HOCH

CH.OH

成型只需加熱、加壓、不需添

固化物無(wú)臭味,能用于食品行業(yè)

耐藥品性、觸變性、難燃、耐熄等特性加引發(fā)劑和促進(jìn)劑

樹(shù)脂保存期長(zhǎng),選擇固化劑可以制

可著色,獲得透明美現(xiàn)的涂膜價(jià)格低廉

成B階樹(shù)脂,有良好的制預(yù)浸漬制

能實(shí)現(xiàn)兼具保護(hù)與裝飾的涂裝品的特性

固化時(shí)放熱,使溫度上升(這一點(diǎn)可在HOCH

CH.OH

冷模壓中獲得應(yīng)用) 固化時(shí)不會(huì)像聚酯那樣,容易受空

氣中的氧的阻聚

能實(shí)現(xiàn)空氣干燥 CH.OH

CH2OH

持穩(wěn)定,纏繞特性好

不含揮發(fā)性單體,配合組成時(shí)常保

固化收縮非常小,甚至能達(dá)到零收縮固化比聚酯慢,到完全固化需

固化劑毒性太大,操作應(yīng)十分注意

一般來(lái)說(shuō),空氣中氧的存在會(huì)妨礙固化CH.OH

CH2OH

較長(zhǎng)時(shí)間

固化時(shí)間比聚酯長(zhǎng),達(dá)完全固化必

硫黃、酚類化合物、炭等混入時(shí),固化困難圖6—1 甲酚醇化的反應(yīng)

黏度高,浸漬玻璃纖維需一定的

影響 固化時(shí)有副產(chǎn)物產(chǎn)生,成型時(shí)

須進(jìn)行長(zhǎng)時(shí)間的熱處理

特殊的金屬或化合物對(duì)固化有很大的需比聚酯更高的溫度和壓力

(2)強(qiáng)酸催化下的反應(yīng)歷程 通常認(rèn)為,酸催化下的反應(yīng)是與甲醛或它在水溶液中的甲二

一般講,固化物硬而脆,但經(jīng)

時(shí)間

通常有百分之幾的固化收縮醇形成的質(zhì)子性質(zhì)有關(guān)的親電取代反應(yīng)。

過(guò)改性有可能做到半硬質(zhì)狀態(tài)

固化放熱峰高

固化方法不當(dāng)時(shí),由于固化放熱及收縮缺點(diǎn)

固化物的顏色在褐色與黑色

價(jià)格較高

不理想,在制品中會(huì)產(chǎn)生裂紋前一步反應(yīng)比較慢,是反應(yīng)速率的決定步驟,后一步反應(yīng)比較快,鄰位反應(yīng)也可發(fā)生,但

之間,不能隨意著色或著淡色

固化易受溫度,濕度的影響間位反應(yīng)不發(fā)生。研究證明羥甲苯酚在酸性條件下是瞬時(shí)中間產(chǎn)物(但確實(shí)存在),很快脫水。

耐腐蝕性好,但耐候性差,日

制造后隨時(shí)間變化固化特性等也容易脫水的碳錨離子立即與游離酚反應(yīng),生成H+和二酚基甲烷。

久會(huì)變色

產(chǎn)生變化 動(dòng)力學(xué)數(shù)據(jù)表明,H+在酚和醛反應(yīng)的開(kāi)始階段是活潑的催化劑,縮聚反應(yīng)速率大體上正比

低溫儲(chǔ)存

黏稠性液體有特殊的臭味于氫質(zhì)子的濃度。

預(yù)浸漬制品的保存期短,必須

易燃 若甲醛和苯酚的摩爾比等于1,則可導(dǎo)致支化,甚至出現(xiàn)凝膠,這時(shí)測(cè)得的臨界支化系數(shù)為

常用熱固性樹(shù)脂的性能見(jiàn)表6—2。0.56,即在反應(yīng)程度達(dá)56%時(shí)就會(huì)出現(xiàn)凝膠。反應(yīng)動(dòng)力學(xué)研究表明,反應(yīng)級(jí)數(shù)為二級(jí)(多數(shù)情

況),反應(yīng)速率與[H+]成正比,整個(gè)反應(yīng)活化能和活化熵隨pH提高而增加,表明機(jī)理發(fā)生變化。

表6—2 常用熱固性樹(shù)脂的性能熱塑性酚醛樹(shù)脂即二階樹(shù)脂是可溶、可熔的,需要加入諸如多聚甲醛、六亞甲基四胺等固

性 能

酚醛樹(shù)脂

不飽和樹(shù)脂

環(huán)氧樹(shù)脂

有機(jī)硅樹(shù)脂 化劑才能與樹(shù)脂分子中酚環(huán)上的活性點(diǎn)反應(yīng),使樹(shù)脂固化。熱固性酚醛樹(shù)脂也可用來(lái)使二階樹(shù)

密度/(g/c㎡)

1.30~1.32

21~49 脂固化,因?yàn)樗鼈兎肿又械牧u甲基可與熱塑性酚醛樹(shù)脂酚環(huán)上的活潑氫作用,交聯(lián)成三維網(wǎng)狀

拉伸強(qiáng)度/MPa

42~64

5.0 1.10~1.46

1.11~1.23

1.7~1.9 結(jié)構(gòu)的產(chǎn)物。

斷裂伸長(zhǎng)率/%

1.5~2.0

5.0 42~71

85 6.2 性能

壓縮強(qiáng)度/MPa

88~110

92~190 拉伸模量/GPa

3.2

2.1~4.5

3.2 11

64~130 彎曲強(qiáng)度/MPa

78~82

60~120

130

69 酚醛樹(shù)脂有以下主要特征:①原料價(jià)格便宜、生產(chǎn)工藝簡(jiǎn)單而成熟,制造及加工設(shè)備投資

線膨脹系數(shù)/(x10—6/℃)熱變形溫度/℃

78~120

308 60~120

120 少,成型加工容易;②抗沖擊強(qiáng)度小,樹(shù)脂既可混入無(wú)機(jī)或有機(jī)填料做成模塑料來(lái)提高強(qiáng)度,

09 60~80

80~120 洛氏硬度

120

115

4~8 100

45 也可浸漬織物制層壓制品,還可以發(fā)泡;③制品尺寸穩(wěn)定;④耐熱、阻燃,可自滅,燃燒時(shí)發(fā)

體積電阻率/Ω·cm

1012~101

101~107 收縮率/%

8~10

4~6

1011~10■ 1~2

煙量較小且燃燒發(fā)煙中不含有毒物質(zhì),電絕緣性能好,在電弧作用下會(huì)生成炭,故耐電弧性不

介電強(qiáng)度/(kV/mm)

10 佳:⑤化學(xué)穩(wěn)定性好,耐酸性強(qiáng),由于含苯酚型羥基,因此不耐堿;⑥長(zhǎng)時(shí)間置于高溫空氣中

介電常數(shù)(60Hz)

6.5~7.5

3.0~4.4 15~20

16~20

7.3 14~16

4.0~5.0 會(huì)變成紅褐色,故著色劑使用受到限制。酚醛樹(shù)脂和其他樹(shù)脂的一些特點(diǎn)列于表6—1.

介電損耗角正切(60Hz)

0.10~0.15

0.003

3.8 0.001

0.006 088

089

聚合物基復(fù)合材料

第6章 酚醛樹(shù)脂 續(xù)表

大多數(shù)聚合物材料都是可燃燒的,但可以通過(guò)添加阻燃劑來(lái)改變,可達(dá)到V—1和V—0級(jí)。不飽和樹(shù)脂

環(huán)氧樹(shù)脂

有機(jī)硅樹(shù)脂

酚醛樹(shù)脂是例外,它既具有阻燃性,又具有低煙釋放和低毒性。酚醛樹(shù)脂主要由碳、氧和氫組酚醛樹(shù)脂

課 性

125

50~80

成,它們的燃燒產(chǎn)物與燃燒條件有關(guān),主要是水蒸氣、二氧化碳、焦炭和一氧化碳(中等量).100~125

0.15~0.6

0.14

低

因此燃燒產(chǎn)物的毒性相對(duì)較低。毒性與酚醛樹(shù)脂的分子結(jié)構(gòu)有關(guān),研究表明改性酚醛樹(shù)脂的復(fù)耐電弧性/

■水率(24h)/%

0.12~0.36

良好

優(yōu)良

差

合材料具有最低的毒性,酚醛燃燒時(shí)易形成高碳泡沫結(jié)構(gòu),成為優(yōu)良的熱絕緣體,從而制止內(nèi)對(duì)玻璃、陶瓷、金屬的黏結(jié)性

優(yōu)良 耐化學(xué)性

輕費(fèi)

無(wú)

輕微

部的繼續(xù)燃燒。交聯(lián)密度高的樹(shù)脂,有利于減少燃燒時(shí)毒性產(chǎn)物的放出,因?yàn)榈头肿恿糠尤┓纸?jīng)微

侵蝕

侵蝕

子易分解和揮發(fā)。酚醛樹(shù)脂的發(fā)煙特性與氧指數(shù)還與殘?zhí)悸视嘘P(guān),氧指數(shù)高則殘?zhí)悸矢撸鼈儑?guó)籍

侵蝕

侵蝕

輕微

之間存在線性關(guān)系。殘?zhí)悸室才c酚醛樹(shù)脂的酚取代有關(guān),非取代酚的酚醛樹(shù)脂的殘?zhí)悸释邚?qiáng)酸

輕微

無(wú) 輕微

非常輕微

降解 第

降解

降解

于取代酚的酚醛樹(shù)脂,見(jiàn)表6—4,酚醛樹(shù)脂還可使用阻燃添加劑來(lái)提高樹(shù)脂的阻燃性,中等燃燒強(qiáng)堿

侵蝕

侵蝕

某些有機(jī)溶劑

能力的填料或增強(qiáng)纖維,如纖維素、木粉等可作為阻燃添加劑。較理想的阻燃添加劑有四溴雙有機(jī)溶劑

有些有機(jī)溶劑

酚A(TBBA)和其他溴化苯酚、對(duì)溴代苯甲醛,無(wú)機(jī)和有機(jī)磷化合物如三(2—氯乙基)磷酸酯、6.2.1 基本性能

磷酸銨、二苯甲酚磷酸酯、紅磷、三聚氰胺及其樹(shù)脂、脲、二氧二胺、硼酸及硼酸鹽等及其他酚醛樹(shù)脂與其他熱固性樹(shù)脂比較,其固化溫度較高,固化樹(shù)脂的力學(xué)性能、耐化學(xué)腐蝕性

無(wú)機(jī)材料。 可與不飽和聚醋相當(dāng),但不及環(huán)氧樹(shù)脂;酚醛樹(shù)脂的脆性比較大、收縮率高、不耐堿、易潮、

表6—4 各種酚醛樹(shù)脂的氧指數(shù)和殘?zhí)悸孰娦阅懿睿患熬埘ズ铜h(huán)氧樹(shù)脂。

氧指數(shù)

殘?zhí)悸剩?酚醛樹(shù)脂與不飽和聚酯、環(huán)氧樹(shù)脂相比,酚醛樹(shù)脂的馬丁耐熱溫度、玻璃化轉(zhuǎn)變溫度均比

酚

Novolak

Resol

Resol Novolak

前兩者高,尤其是在高溫下,力學(xué)強(qiáng)度明顯高于前兩者,在300℃以上開(kāi)始分解,逐漸炭化,

34~35

36

56~57

54 苯酚

800~2500℃在材料表面形成炭化層,使內(nèi)部材料得到保護(hù),因此廣泛用作火箭、導(dǎo)彈、飛機(jī)、

間甲酚

33

51 飛船上的耐燒蝕材料。

間氯代苯酚

75

74

50

50 間溴代苯酚

75

76

41 6.2.2 熱性能及燒蝕性能

91 酚醛樹(shù)脂的耐熱性是非常好的。酚醛樹(shù)脂的玻璃化轉(zhuǎn)變溫度、馬丁耐熱等均比不飽和聚酯

6.2.4 耐輻射性和環(huán)氧樹(shù)脂高,酚醛樹(shù)脂及其玻璃纖維增強(qiáng)材料的模量在300℃內(nèi)變化不大,雖然彎曲強(qiáng)度在室

無(wú)填充的酚醛樹(shù)脂耐輻射性相對(duì)較低,而玻璃或石棉增強(qiáng)的酚醛樹(shù)脂是非常好的耐輻射合溫下不及聚酯和環(huán)氧樹(shù)脂,但在高于150℃下,強(qiáng)度都比它們高。

酚醛樹(shù)脂在300℃以上開(kāi)始分解,逐漸炭化,而成為殘留物,酚醛樹(shù)脂的殘留率較高,可在

成材料,但酚醛樹(shù)脂的氧含量對(duì)耐輻射具有相當(dāng)不利的影響。當(dāng)高能輻射(y射線,X射線、中60%以上。酚醛樹(shù)脂在高溫800~2500℃下在材料表面形成炭化層,使內(nèi)部材料得到保護(hù)。因此

子、電子、質(zhì)子和氘核)通過(guò)物質(zhì)時(shí),在原子核內(nèi)或在軌道電子內(nèi)出現(xiàn)強(qiáng)烈的相互作用使大部酚醛樹(shù)脂廣泛用作燒蝕材料,用于火箭、導(dǎo)彈、飛機(jī)、宇宙飛船等。

分入射能損耗。這種作用的最后結(jié)果是在聚合物材料內(nèi)形成離子和自由基,從而破壞化學(xué)鍵,6.2.3 阻燃性能和發(fā)煙性能

數(shù)決定著耐高能輻射性;含有芳環(huán)的聚合物具有低得多的降解速度(因?yàn)樗矔r(shí)活性種的共振穩(wěn)并同時(shí)伴隨著新鍵的形成,緊接著以不同的速度發(fā)生交聯(lián)或降解。破壞和形成鍵的相應(yīng)速度常

酚醛材料燃燒時(shí)形成高碳泡沫結(jié)構(gòu),成為優(yōu)良的絕熱體,從而阻止了材料內(nèi)部的燃燒。酚

定);通常剛性高分子結(jié)構(gòu)耐熱固性材料要比柔性熱塑性和彈性體結(jié)構(gòu)更耐輻射。阻礙效應(yīng)主要醛材料的燃燒產(chǎn)物主要是水、二氧化碳、焦炭和中等含量的一氧化碳,燃燒產(chǎn)物的毒性較低。

是離子或自由基的結(jié)合,加少量某些物質(zhì)具有很好的穩(wěn)定效應(yīng),類似抗氧劑,但穩(wěn)定機(jī)理仍需酚醛樹(shù)脂復(fù)合材料具有不燃性、低發(fā)煙率、少或無(wú)毒氣體放出,在火中性能如可燃性、熱釋放、

研究。耐輻射性可通過(guò)加礦物填料來(lái)改善;相反,加一些添加劑(稱電波敏感劑)可加速損壞,發(fā)煙、毒性和阻燃性等遠(yuǎn)優(yōu)于環(huán)氧樹(shù)脂和聚酯樹(shù)脂、乙烯基酯樹(shù)脂。表6—3列出幾種樹(shù)脂的發(fā)

如在酚醛樹(shù)脂中加入纖維素可加速材料的輻射破壞。煙情況,可見(jiàn)酚醛樹(shù)脂的發(fā)煙密度明顯較低。不僅如此,酚醛材料還具有優(yōu)良的耐熱性,在

由于酚醛樹(shù)脂尤其是復(fù)合材料具有優(yōu)良的耐輻射性,且具有高的耐熱性,故酚醛模壓塑料300℃下1~2h仍有70%強(qiáng)度保留率。

用作核電設(shè)備和高壓加速器的電學(xué)元件、處理輻射材料的裝備元件、空間飛行器的結(jié)構(gòu)組件,表6—3 幾種樹(shù)脂燃燒時(shí)的發(fā)煙密度

以及用作核電廠的防護(hù)涂料。住

脂

發(fā)煙密度 網(wǎng)煙火

火

6.3 應(yīng)用及發(fā)展 酚醛樹(shù)脂

2 環(huán)氧樹(shù)脂

132~206

16 乙烯基樹(shù)脂

39

482~515

6.3.1 應(yīng)用 聚氯乙烯

144

530 364

除了用作酚醛復(fù)合材料的樹(shù)脂基體外,酚醛樹(shù)脂大量用于膠黏劑、涂料、離子交換樹(shù)脂、感光性樹(shù)脂、酚醛纖維、電流變體、催化劑等。

090

091

聚合物基復(fù)合材料

第6章 酚醛樹(shù)脂 耐熱性膠黏劑主要分為以下幾種;丁腈—酯醛膠、聚乙烯醇—酚醛膠、氯丁—酚醛膠、氟橡膠、

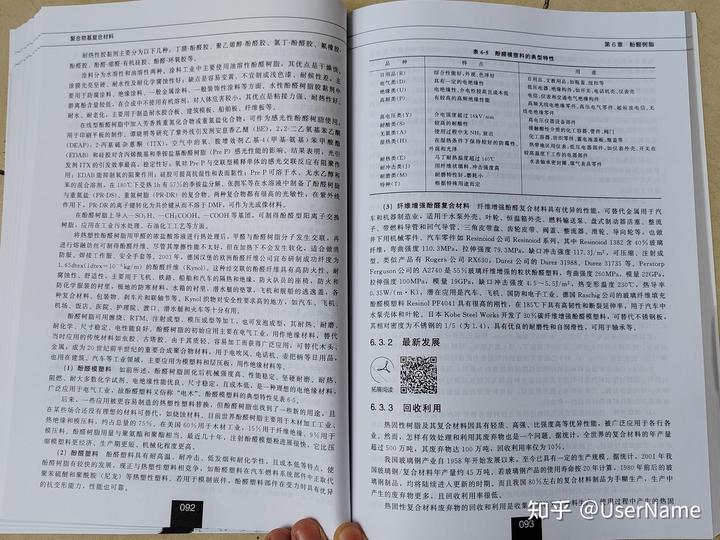

表6—5 酚醛模塑料的典型特性酚醛膠、酚醛—縮醛—有機(jī)硅膠、酚醛—環(huán)氧膠等。

種

特

點(diǎn) 除料分為水溶性和油溶性兩種。涂料工業(yè)中主要使用油溶性酚醛樹(shù)脂,其優(yōu)點(diǎn)是干燥快、

涂膜光亮堅(jiān)硬、耐水性及耐化學(xué)腐蝕性好;缺點(diǎn)是容易變黃、不宜制成淺色漆、耐候性差,主要用于防腐涂料、絕緣涂料、一般金屬涂料、一般裝飾性涂料等方面。水性酚醛樹(shù)脂膠黏劑中

日用品(R)

用

途 綜合性能好,外觀,色澤好

日用品、文教用品,如瓶蓋,組扣等電氣類(D)

具有一定的電絕緣性

低壓電器、絕緣構(gòu)件,如開(kāi)關(guān)、電話機(jī)殼,僅表殼絕緣類(U)

電絕緣性、介電性較高且成本低

電信、僅表和交通電氣絕緣構(gòu)件游離酚含量較低,在合成中不使用有機(jī)溶劑,對(duì)人體危害較小。其優(yōu)點(diǎn)是粘接力強(qiáng)、耐熱性好、

高頻類(P)

有較高的高頻絕緣性能

高頻無(wú)線電絕緣零件、高壓電氣零件、超短波電信,無(wú)耐水、耐老化,主要用于制造耐水膠合板、建筑模板、船舶板、纖維板等。

線電絕緣零件 在線型酯醛樹(shù)脂中加人芳香族重氮化合物或重氮鹽化合物,可作為感光性酚醛樹(shù)脂使用,

高電壓類(Y)

介電強(qiáng)度超過(guò)16kV/mm

高電壓儀器設(shè)備部件 耐酸類(S)

較高的耐酸性

接觸酸性介質(zhì)的化工容器、管件、閥門用于印刷平板的制作。譚曉明等研究了紫外線引發(fā)劑安息香乙醚(BE),2,2—二乙氧基苯乙酮

無(wú)氨類(A)

使用過(guò)程中無(wú)NH,放出

化工容器、紡織零件、蓄電池蓋板、瓶蓋等(DEAP),2—丙基硫雜惠酮(ITX),空氣中的氧、胺增效劑乙基—4(甲基—氨基)苯甲酸酯

濕熱類(H)

在濕熱條件下保持較好的防霉性、

熱帶地區(qū)用儀表,低壓電器部件,如僅表外殼,開(kāi)關(guān)在外觀和光澤

較高溫度下工作的電器部件(EDAB)和硅膠對(duì)含丙烯酰基和季銨鹽基酚醛樹(shù)脂(PreP)感光性能的影響。結(jié)果表明,光引

馬丁耐熱溫度超過(guò)140℃耐熱類(E)

水表輸承密封圈、煤氣表具零件發(fā)劑ITX的引發(fā)效率最高,穩(wěn)定性好;氧對(duì)PreP與交聯(lián)型稀釋單體的感光交聯(lián)反應(yīng)有阻聚作

耐沖擊類(J)

用纖維狀填料,沖擊強(qiáng)度高用:EDAB能抑制氧的阻聚作用;硅膠可提高抗?jié)裥院捅砻骛ば裕籔reP可溶于水、無(wú)水乙醇和

耐磨類(M)

耐磨特性好,磨耗小 苯的混合溶劑,在180℃下受熱1h有57%的季銨鹽分解。張擁軍等在水溶液中制備了酚醛樹(shù)脂

特種(T)

根據(jù)特殊用途面定 與重氮鹽(PR—DS)、重氮樹(shù)脂(PR—DR)的復(fù)合物。兩種復(fù)合物都有很高的光敏性,在紫外線

作用下,PR—DR的離子鍵轉(zhuǎn)化為共價(jià)鍵從而不溶于DMF,可作為光成像材料。

(3)纖維增強(qiáng)酚醛復(fù)合材料 纖維增強(qiáng)酚醛復(fù)合材料具有優(yōu)異的性能,可替代金屬用于汽在酚醛樹(shù)脂上導(dǎo)入—SO3H、—CH2COOH、—COOH等基團(tuán),可制得酚醛型陽(yáng)離子交換

車和機(jī)器制造業(yè),適用于水泵外殼、葉輪、恒溫箱外殼、燃料輸送泵、盤式制動(dòng)器活塞、整流樹(shù)脂,應(yīng)用在工業(yè)污水處理、石油化工工藝等方面。

子、帶燃料導(dǎo)管和回氣導(dǎo)管、三角皮帶盤、齒輪皮帶、閥蓋、整流器、滑輪、導(dǎo)向輪等,也做將熱塑性酚醛樹(shù)脂用甲醛的濃鹽酸溶液進(jìn)行熱處理后,甲醛與酚醛樹(shù)脂分子發(fā)生交聯(lián),再

井下用機(jī)械零件、汽車零件如 Resinoiod 公司Resinoiod 系列,其中 Resinoiod 1382含40%玻璃 進(jìn)行熔融紡絲可制得酚醛纖維。盡管其摩擦性能不太好,但在加熱下不會(huì)發(fā)生軟化,適合做消

纖維,彎曲強(qiáng)度110.3MPa,拉伸強(qiáng)度79.3MPa,缺口沖擊強(qiáng)度117.3J/㎡2,可壓縮、注射成防服、焊接工作服、安全手套等。2003年,德國(guó)漢堡的歐洲酚醛纖維公司宣布研制成功纖度為

型。類似產(chǎn)品有Rogers公司RX630,Durez公司的Durez 31988、Durez 31735等。Perstorp 1.65dtex(1dtex=10—6kg/m)的酚醛纖維(Kynol)。這種經(jīng)交聯(lián)的酚醛纖維具有高防火性、耐

Ferguson公司的A2740是55%玻璃纖維增強(qiáng)的粒狀酚醛塑料,彎曲強(qiáng)度260MPa,模量22GPa,腐蝕性、舒適性,主要用于飛機(jī)、鐵路、船舶和汽車的隔熱和絕緣,防火隊(duì)員的座椅,防火和

拉伸強(qiáng)度100MPa,模量19GPa,缺口沖擊強(qiáng)度4.5~5.5J/㎡,熱變形溫度230℃,熱導(dǎo)率防化學(xué)服裝的襯里,極地的防寒材料,水箱的襯里,潛水艇的墊罩,飛機(jī)和艦船的逃逸蓋,各

0.35W/(m·K),潛在應(yīng)用是汽車、飛機(jī)、國(guó)防和電子工業(yè)。德國(guó)Raschig公司的玻璃纖維填充種復(fù)合材料、包裝物、剎車片和聯(lián)軸節(jié)等。Kynol織物對(duì)安全性要求高的地方,如汽車、飛機(jī)、

酚醛模塑料Resinol PF4041具有很高的剛性,在185℃下具有高韌性和斷裂延伸率,用于汽車中機(jī)場(chǎng)、飯店、醫(yī)院、護(hù)理院、渡口、潛水艇和火車等十分有用。

水泵殼體和葉輪。日本Kobe Steel Works開(kāi)發(fā)了30%碳纖維增強(qiáng)酚醛模塑料,可替代不銹鋼板,酚醛樹(shù)脂可用纏繞、RTM、注射成型、模壓成型等加工,也可發(fā)泡成型,其耐熱、耐磨、

其相對(duì)密度為不銹鋼的1/5(為1.4),具有優(yōu)良的耐磨性和自潤(rùn)滑性,可用于軸承等。耐化學(xué)、尺寸穩(wěn)定、電性能良好。酚醛樹(shù)脂的初始應(yīng)用主要在電氣工業(yè),用作絕緣材料,替代

6.3.2 最新發(fā)展當(dāng)時(shí)應(yīng)用的傳統(tǒng)材料如蟲(chóng)膠、古塔膠。由于其質(zhì)輕、容易加工而獲得廣泛應(yīng)用,可替代木頭、

金屬,成為20世紀(jì)前半世紀(jì)的重要合成聚合物材料,用于電吹風(fēng)、電話機(jī)、壺把柄等日用品,也用在建筑、汽車等工業(yè)領(lǐng)域,主要應(yīng)用為模塑料和層壓板,用作絕緣材料等。

8 (1)酚醛模塑料 如前所述,酚醛樹(shù)脂固化后機(jī)械強(qiáng)度高、性能穩(wěn)定、堅(jiān)硬耐磨、耐熱、

阻燃、耐大多數(shù)化學(xué)試劑、電絕緣性能優(yōu)良、尺寸穩(wěn)定,且成本低,是一種理想的電絕緣材料,

拓展閱讀 廣泛應(yīng)用于電氣工業(yè),故酚醛塑料又俗稱“電木”。酚醛模塑料的典型特性見(jiàn)表6—5。

后來(lái),一些應(yīng)用被更容易制造的熱塑性塑料替換,但酚醛樹(shù)脂也找到了一些新的用途,且

6.3.3 回收利用在某些場(chǎng)合還沒(méi)有理想的材料可替代,如燒蝕材料。目前世界酚醛樹(shù)脂主要用于木材加工工業(yè)、

熱固性樹(shù)脂及其復(fù)合材料因具有輕質(zhì)、高強(qiáng)、比強(qiáng)度高等優(yōu)異性能,被廣泛應(yīng)用于各行各熱絕緣和模壓料,約占總量的75%。在美國(guó)60%用于木材工業(yè),15%用于纖維絕緣、9%用于

業(yè)。然而,怎樣有效處理和利用其廢棄物也是一個(gè)問(wèn)題。據(jù)統(tǒng)計(jì),全世界的復(fù)合材料的年產(chǎn)量模壓料。酚醛樹(shù)脂用量與聚氨酯和聚酯相當(dāng)。最近幾十年,注射酚醛模塑粉進(jìn)展很快,它比壓

超過(guò)500萬(wàn)噸,其廢棄物達(dá)100萬(wàn)噸,回收利用率僅為10%。縮模塑料更經(jīng)濟(jì)、生產(chǎn)期更短、機(jī)械化程度更高。

我國(guó)玻璃鋼產(chǎn)業(yè)自1958年開(kāi)始發(fā)展以來(lái),至今已具有一定的生產(chǎn)規(guī)模。據(jù)統(tǒng)計(jì),2001年我(2)酚醛塑料 酚醛塑料具有耐高溫、耐沖擊、低發(fā)煙和耐化學(xué)性,且成本低等特點(diǎn),使

國(guó)玻璃鋼/復(fù)合材料年產(chǎn)量約45萬(wàn)噸。若玻璃鋼產(chǎn)品的使用壽命按20年計(jì)算,1980年前后的玻酚醛樹(shù)脂有較快的發(fā)展,現(xiàn)正與熱塑性塑料相競(jìng)爭(zhēng),如酚醛塑料在汽車燃料系統(tǒng)部件中正取代

璃鋼制品,均將陸續(xù)進(jìn)入更新的時(shí)期。而且我國(guó)80%左右的復(fù)合材料制品為手糊生產(chǎn),生產(chǎn)中聚苯硫醚和聚酰胺(尼龍)等熱塑性塑料。若用于模制嵌件,酚醛塑料部件在受力時(shí)具有優(yōu)異

產(chǎn)生的廢棄物更多,且回收利用率很低。的抗變形能力,性能也可靠。

092

熱固性復(fù)合材料廢棄物的回收和利用是收集熱固性復(fù)合材料生產(chǎn)、使用過(guò)程中產(chǎn)生的熱固

093

聚合物基復(fù)合材料

第6章

酚醛樹(shù)脂 性復(fù)合材料度到物,對(duì)之采取物理管樣、化學(xué)分解、生物解等方法,回收其中的各種有

的提高。粉碎回收法由于方法簡(jiǎn)單,可回收的熱固性復(fù)合材料廢棄物品種較多,對(duì)用一般方法分或其能使之實(shí)或指外預(yù)則上選擇在山內(nèi)或?qū)挼兀灿行﹩挝徊扇【徒诶恚@種方法造

難以回收的熱固性復(fù)合材料廢棄物(如SMC廢棄物)也能較好地回收,且不會(huì)對(duì)環(huán)境造成污

比較簡(jiǎn)單,不會(huì)造成土地浪費(fèi),但由于燃燒中產(chǎn)生大量毒氣,同樣造成環(huán)境污染。

需,不會(huì)道成家,熱固性復(fù)合材料回收利用技術(shù)日益受到關(guān)注,同收加工多以粉醉種染,所以最為常用,但其缺點(diǎn)是要消耗大量能量。

總之,國(guó)外許多生產(chǎn)廠商的研究試驗(yàn)及生產(chǎn)實(shí)踐已經(jīng)證明,玻璃鋼復(fù)合材料包括酚醛復(fù)合材料制品是可以回收再生的。但在我國(guó)關(guān)于玻璃鋼邊角廢料的回收利用尚為空白,還沒(méi)有一個(gè)

解法在再生熱劇性復(fù)合材料廢棄物的處理新技術(shù):二是開(kāi)發(fā)可再生、可降解的新材料,回收方解法技術(shù)為主,已具備一定的規(guī)模,技術(shù)日趨成熟。其主要研究方向大致分為兩個(gè)方面,一

回收加工邊角廢料的企業(yè)或場(chǎng)所,也沒(méi)有實(shí)施邊角廢料回收利用的計(jì)劃等。目前我國(guó)玻璃鋼產(chǎn)業(yè)的環(huán)境污染問(wèn)題雖然尚沒(méi)有國(guó)外的那么嚴(yán)重,但也必須引起有關(guān)部門及玻璃鋼業(yè)界的重視。

21世紀(jì)是環(huán)保的世紀(jì),隨著我國(guó)可持續(xù)發(fā)展戰(zhàn)略的實(shí)施,對(duì)環(huán)境保護(hù)提出了更高的要求。法有物理方法和化學(xué)方法兩種。

我國(guó)2000年1月份開(kāi)始實(shí)施的《中華人民共和國(guó)固體廢棄物污染環(huán)境防治法》提出,國(guó)家鼓(1)化學(xué)法

勵(lì)、支持開(kāi)展清潔生產(chǎn),減少固體廢棄物的產(chǎn)生量。西歐各國(guó)有關(guān)的環(huán)保當(dāng)局也曾明令,如不①焚燒法 利用度棄物作燃料進(jìn)行焚燒,以獲取能量。能量回收技術(shù)有液體床技術(shù)、旋轉(zhuǎn)

爐技術(shù)和材料燃燒技術(shù)等。熱塑性玻璃鋼所含能量較高,適用于這一方法。但熱固性玻璃鋼飼解決玻璃鋼復(fù)合材料的利用問(wèn)題,將限制其發(fā)展。如何解決玻璃鋼復(fù)合材料廢棄物處置問(wèn)題已

如汽車中用量最多的SMC,其有機(jī)物含量和所含能量較低,而灰分含量很高。灰分通常采用填成為我國(guó)乃至全世界玻璃鋼復(fù)合材料工業(yè)界當(dāng)前面臨的一個(gè)十分緊迫的課題,是21世紀(jì)對(duì)玻璃

鋼復(fù)合材料工業(yè)的挑戰(zhàn),對(duì)玻璃鋼復(fù)合材料事業(yè)的生存與發(fā)展具有重大而深遠(yuǎn)的意義。埋的方法處理。

②熱解法 熱解法是將一種物質(zhì)在無(wú)氧的情況下利用高溫(不燃燒)變成一種或多種物質(zhì)的方法。用高溫分解的方法來(lái)回收利用熱固性復(fù)合材料制品有較大的難度,費(fèi)用較高。但回收利用的效果較好。熱解法適用于處理被污染的廢棄物,例如處理熱固性復(fù)合材料部件。

在無(wú)氧的情況下,高溫分解使熱固性復(fù)合材料廢棄物分解成燃?xì)狻⑷加秃凸腆w3種回收物。其中每一種回收物都可以進(jìn)一步回收利用。該工藝設(shè)備由原料處理及喂料系統(tǒng)、高溫分解反應(yīng)器、提純和洗滌系統(tǒng)、控制系統(tǒng)和出料系統(tǒng)組成。回收的燃?xì)饪捎脕?lái)滿足熱分解的需要。多余的燃?xì)馔ㄟ^(guò)管道可供鍋爐及內(nèi)燃機(jī)使用。固體副產(chǎn)物可用作SMC、BMC、ZMC和熱塑性塑料的填料。

熱固性酚醛樹(shù)脂是不溶不熔的高分子材料,可以裂解再加以利用。酚醛樹(shù)脂在440~500℃進(jìn)行加氫分解時(shí),液化率為30%,其中40%~50%是苯酚,用活性炭載附白金作催化劑時(shí),液

專

化率可達(dá)到80%以上。在722℃裂解時(shí),產(chǎn)物有24.3%的氣體、15.8%的有機(jī)液體、9.2%的

在部

水、42.2%的炭黑、9.5%的灰分。有機(jī)產(chǎn)物包括脂肪族烴5.24%、芳族化合物2.44%、苯酚8.25%和少量其他物質(zhì),氣體是58.4%的二氧化碳和其他可燃?xì)怏w。

名

酚醛樹(shù)脂熱解后可產(chǎn)生活性炭。在600℃裂解30min,即碳化成碳化物,用鹽酸溶解掉其中日■

核日期

總?cè)沾a

的灰分,增大碳化物的表面積,在850℃高溫下,用水蒸氣活化,可得到吸附力強(qiáng)的活性炭,產(chǎn)

(5

率12%,比表面積1900㎡2/g,對(duì)十二烷基苯磺酸鈉的吸附能力比通用活性炭高3~4倍。211-12

2-

11-1-35

核載質(zhì)

011-1■ Yoshikai 以酚醛樹(shù)脂廢料和玻璃纖維增強(qiáng)酚醛樹(shù)脂廢料為原料,用單螺桿擠出機(jī)成型制備

200-320

0

2

21-1

出燃料。酚醛樹(shù)脂廢料熱循環(huán)利用中出現(xiàn)的低生熱值和飛灰現(xiàn)象可通過(guò)與聚丙烯廢料共混加以

(-1

日 2號(hào)

解決。對(duì)其組分分析、元素分析和生熱分析表明,該材料表現(xiàn)出適合做燃料的性質(zhì)。這種方法

0-051

000-055 01-

有望成為熱固性材料循環(huán)利用的一種途徑。

1000.0

000000 出日期

(2)物理方法 物理回收是直接利用熱固性復(fù)合材料廢棄物并不改變化學(xué)性質(zhì)的方法,是

20-1

001-

將廢棄物破碎并碾磨成細(xì)粉再進(jìn)行回收。回收設(shè)備主要是由廢料輸送機(jī)、成粒粉碎機(jī)、鼓風(fēng)機(jī)旋風(fēng)分離器、定量供料箱、分級(jí)設(shè)備和集塵機(jī)等組成。粉碎后碾磨成的細(xì)粉含有一定量的玻璃纖維。它的分散性很好,可制得具有高附加值的增強(qiáng)型材料。

美國(guó)大豆研究會(huì)(United soybean)用大豆蛋白和酚醛樹(shù)脂膠黏劑,以木纖維、麻纖維等廢纖維作增強(qiáng)纖維和填料,制成可循環(huán)使用的酚醛復(fù)合材料,經(jīng)過(guò)擠出、模塑成型后,強(qiáng)度高,毒性小,是良好的建筑材料。

美國(guó)Asphalt研究中心已對(duì)這種回收酚醛粉料的使用價(jià)值進(jìn)行了充分的技術(shù)經(jīng)濟(jì)評(píng)估,認(rèn)為這些粉料與目前使用的填料性能相似,而且利用這些混合料制成的制品的工程使用性能有明顯

094

095

第7章

氟酸酯樹(shù)脂

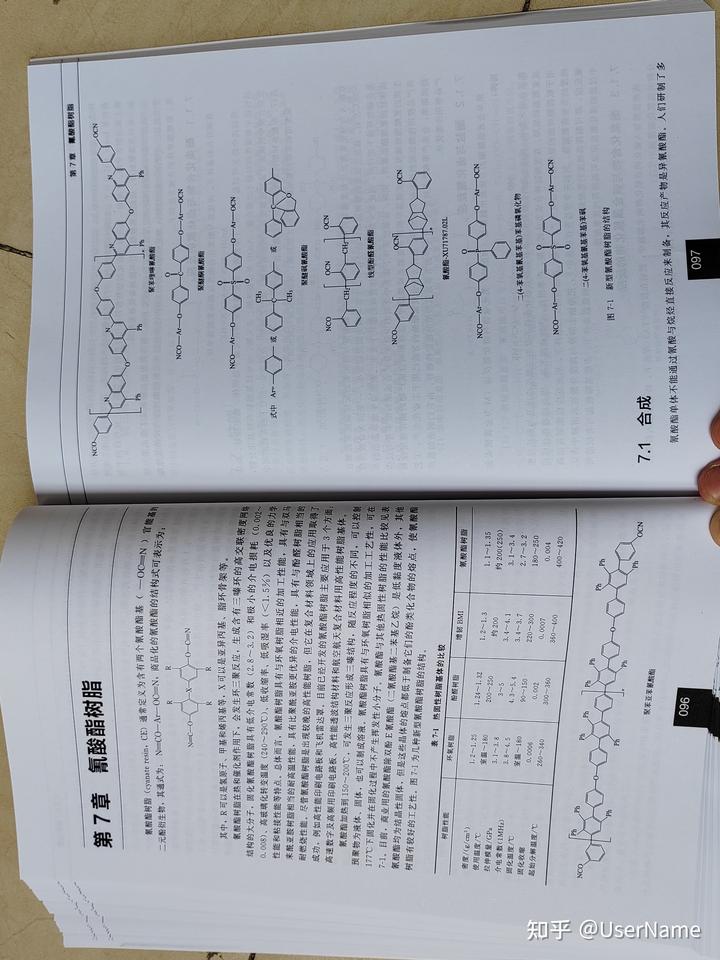

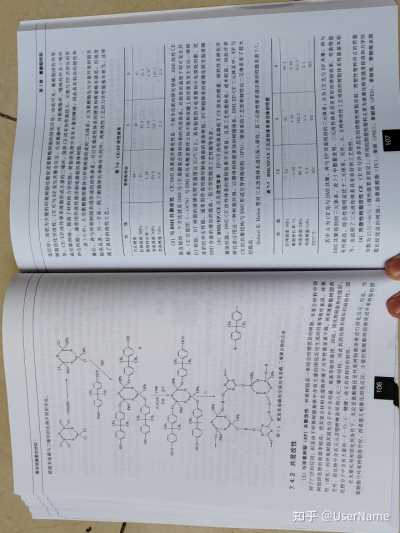

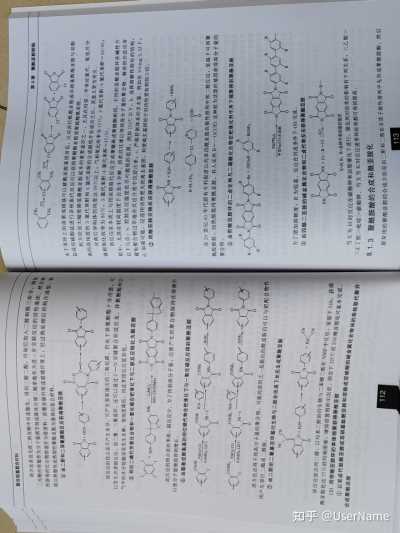

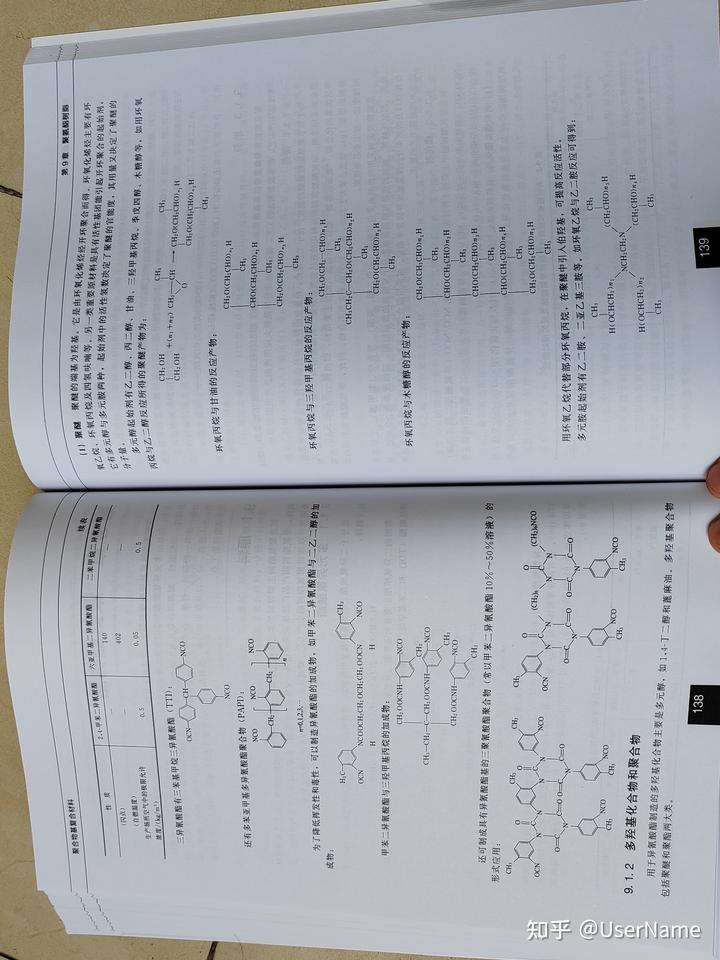

OCN 第7章 氰酸酯樹(shù)脂

氯酸酯樹(shù)脂(samnte rein,CE)通常定義為含有兩個(gè)氧酸酯基(OC=N)聚苯喹啉氰酸酯

二元酚行生物,其通式為:N=CO—Ar—OC=N,商品化的氰酸酯的結(jié)構(gòu)式可表示為;R

0-Ar-OCN

聚健酮氨酸酯

其中,R可以是氫原子、甲基和烯丙基等,X可以是亞異丙基、脂環(huán)骨架等。

氨酸酯樹(shù)脂在熱和催化劑作用下,會(huì)發(fā)生環(huán)三聚反應(yīng),生成含有三嗪環(huán)的高交聯(lián)密度網(wǎng)絡(luò)結(jié)構(gòu)的大分子,固化氰酸酯樹(shù)脂具有低介電常數(shù)(2.8~3.2)和極小的介電損耗(0.002~0.008)、高玻璃化轉(zhuǎn)變溫度(240~290℃)、低收縮率、低吸濕率(<1.5%)以及優(yōu)良的力學(xué)性能和粘接性能等特點(diǎn)。總體面言,氰酸酯樹(shù)脂具有與環(huán)氧樹(shù)脂相近的加工性能,具有與雙馬

CH1

來(lái)酰亞胺樹(shù)脂相當(dāng)?shù)哪透邷匦阅埽哂斜染埘啺犯鼉?yōu)異的介電性能,具有與酚醛樹(shù)脂相當(dāng)?shù)?/p>

聚■楓氰酸酯

耐燃燒性能。盡管氰酸酯樹(shù)脂是出現(xiàn)較晚的高性能樹(shù)脂,但它在復(fù)合材料領(lǐng)域上的應(yīng)用取得了成功,例如高性能印刷電路板和飛機(jī)雷達(dá)罩。目前已經(jīng)開(kāi)發(fā)的氰酸酯樹(shù)脂主要應(yīng)用于3個(gè)方面:

NCO

高速數(shù)字及高頻用印刷電路板、高性能透波結(jié)構(gòu)材料和航空航天復(fù)合材料用高性能樹(shù)脂基體。氰酸酯加熱到150~200℃,可發(fā)生三聚反應(yīng)形成三嗪結(jié)構(gòu),隨反應(yīng)程度的不同,可以控制

線型酚醛氰酸酯 預(yù)聚物為液體、固體,也可以制成溶液。氰酸酯樹(shù)脂具有與環(huán)氧樹(shù)脂相似的加工工藝性,可在

177℃下周化并在固化過(guò)程中不產(chǎn)生揮發(fā)性小分子。氰酸酯與其他熱固性樹(shù)脂的性能比較見(jiàn)表

NCO

7—1.目前,商業(yè)用的氰酸酯除雙酚E氰酸酯(二氰酸酯基二苯基乙烷)是低黏度液體外,其他氰酸酯均為結(jié)晶性固體,但是這些晶體的熔點(diǎn)都低于制備它們的酚類化合物的熔點(diǎn),使氰酸酯樹(shù)脂有較好的工藝性。圖7—1為幾種新型氰酸酯樹(shù)脂的結(jié)構(gòu)。

表7—1 熱固性樹(shù)脂基體的比較

氨酸酯—XU71787.02L

樹(shù)脂性能 環(huán)氧樹(shù)脂

酚酸樹(shù)脂 增韌 BMI

氰酸酯樹(shù)脂 密度/(g/cm')

1.2~1.25 1.24~1.32

1.2~1.3 1.1~1.35

使用溫度/℃ 室溫-180

200~250 約200

約200(250) 拉伸模量/GPa

3.1~3.8 3~5

二(4—苯氧基氰基苯基)苯基磷氧化物介電常數(shù)(1MHz)

3.8~4.5 4.3~5.4

3.4~4.1 3.1~3.4

固化溫度/℃ 室溫~180

90~150 3.4~3.7

2.7~3.2 固化收縮

0.0006 220~300

180~250 起始分解溫度/℃

260~340 300~360

0.0007 0.004

0.002

360~400 400~420

NCO 二(4—苯氧基氰基苯基)苯砜

Ph

圖7—1 新型氰酸酯樹(shù)脂的結(jié)構(gòu)

Ph

OCN 7.1 合成

聚苯亞苯氰酸酶

氰酸酯單體不能通過(guò)氰酸與烷烴直接反應(yīng)來(lái)制備,其反應(yīng)產(chǎn)物是異氰酸酯。人們研制了多

096 097

聚合物基復(fù)合材料

第7章 氟酸酯樹(shù)脂 種選徑實(shí)施氧限后公司于1963年申請(qǐng)的專利,與其他制備路線不同的是,該方法可以在工業(yè)

采用這種合成方法的好處在于;可以省去制備易于揮發(fā)或升華、有劇毒的鹵化氰,使總體最利提力制備單酸、多酚和一系列部分古化的脂肪族羥基化合物的衍生氧酸酯,也可以用于

工藝一步化、簡(jiǎn)單化,但是這又大大增加了終產(chǎn)物氰酸酯的提純難度。

備一系列芳基氰酸酯、鹵燒基氰酸酯,但不能制備烷基氰酸酯。

7.1.4 硫三唑的熱解反應(yīng)我國(guó)學(xué)者對(duì)須酸酯樹(shù)脂的應(yīng)用也進(jìn)行了一些研究工作,到目前為止,除西北工業(yè)大學(xué)與教

Jesen和Holm 曾通過(guò)硫代氨基甲酸酯與重金屬氧化物反應(yīng),消去硫化氫制備氰酸酯,但這空工業(yè)總公司聯(lián)合合成的雙酚A型解酸酯樹(shù)脂外,國(guó)內(nèi)還未見(jiàn)到有關(guān)氰酸酷樹(shù)脂合成的其他報(bào)

種方法的產(chǎn)率只有40%~57%,此外還可用硫酰氯制備硫三唑,再裂解制得氰酸酯,該方法可道,氰酸酯單體的合成方法如下。

用于制備脂肪族氰酸酯,反應(yīng)式如下:7.1.1 酚類化合物與鹵化氰的反應(yīng)

R-OH+C1- 在堿存在的條件下,鹵化氰與酚類化合物反應(yīng)制備氰酸酯單體。

ArOH+XCN→ArOCN+HX

反應(yīng)式中的X可以是C1、Br、I等鹵素,但是通常采用在常溫下是固體、穩(wěn)定性好、反應(yīng)7.2 性能

活性適中和毒性相對(duì)較小的溴化氰:ArOH可以是單酚、多元酚,也可以是脂肪族羥基化合物,

反應(yīng)介質(zhì)中的堿通常采用能接受質(zhì)子酸的有機(jī)堿,如三乙胺等。反應(yīng)在0~20℃下的有機(jī)溶劑中在氰酸酯分子中,與—OCN連接的碳原子具有強(qiáng)烈的親電性,因此,氰酸酯在溫和的條件

進(jìn)行,根據(jù)各種酚的結(jié)構(gòu)不同而反應(yīng)溫度各有差異。下可與親核試劑反應(yīng),可以與多元醇、胺和羧酸反應(yīng),其產(chǎn)物與異氰酸酯的反應(yīng)產(chǎn)物不同,可

最常用和簡(jiǎn)單的氰酸酯是雙酚A氰酸酯,其制備反應(yīng)可表示如下:形成酰胺碳酸酯、異脲等。氰酸酯沒(méi)有異氰酸酯活潑,反應(yīng)產(chǎn)物不及異氰酸酯穩(wěn)定,無(wú)論是水

CH CH:

解穩(wěn)定性,還是化學(xué)穩(wěn)定性和熱穩(wěn)定性都如此。

■2

HO -OH+2CICN

NCO OCN+2HCI

7.2.1 反應(yīng)性 CH:

CH

雙酚A與溴化氰的反應(yīng)溫度通常控制在—5~5℃之間,而酚醛與溴化氰的反應(yīng)溫度要控制在芳基氰酸酯不能重排形成芳基異氰酸酯,可進(jìn)行一系列的反應(yīng)。由于—OCN基上O、N的

—30℃左右。該法合成氰酸酯樹(shù)脂單體的過(guò)程中,主要有兩類副反應(yīng)發(fā)生,一是因?yàn)楹铣煞磻?yīng)電負(fù)性較大,C具有很強(qiáng)的親電性,甚至在較溫和的條件下,氰酸酯也可以與親核試劑反

是在堿性環(huán)境下進(jìn)行的,因此有少量的氰酸酯單體在堿的催化下發(fā)生二聚反應(yīng)生成非晶態(tài)的半應(yīng)。—OCN上的O也可以發(fā)生親核加成反應(yīng),氰酸酯可能的反應(yīng)可分類如下。

固體狀的氰酸酯低聚物,同時(shí),在堿性條件下體系中含有的少量水分或合成原料酚本身與反應(yīng)(1)親核反應(yīng) -OCN基團(tuán)中的C=N可與活潑氫如ROH.RSH.R'RNH.HON-CRR'

生成的氰酸酯繼續(xù)反應(yīng)生成氨基甲酸酯或亞氨基碳酸酯等,這將影響合成產(chǎn)物的儲(chǔ)存穩(wěn)定性和等反應(yīng)。如氰酸酯與取代胺的反應(yīng):

終產(chǎn)品使用性能如耐熱性和耐水解性等。這種方法合成氰酸酯的方法已用于工業(yè)化生產(chǎn),工藝

HN

路線簡(jiǎn)單,合成產(chǎn)率和產(chǎn)品純度高,且生產(chǎn)的芳香族氰酸酯的穩(wěn)定性極好,由它們制造的最終

R-OCN+HNRR'→R-O-C-NH-R

產(chǎn)品使用性能優(yōu)異。

(2)親電加成反應(yīng) 氰酸酯可與酸酐反應(yīng),生成亞氨基甲酸酯。

7.1.2 酚鹽與鹵化氰反應(yīng)

R-OCN+O

最早合成氰酸酯的方法是用堿酚鹽(如酚鈉)類化合物與鹵化氰反應(yīng)(M為金屬鈉或金屬鉀):

MO-Ar-OM+XCN→NCO-Ar-OCN+MX (3)1,3-偶極加成反應(yīng) 氰酸酯可以與NaN3,CH2-N-N、C2HsCOO-CH-N=N、

CsHs-C(CI)=N-NH-C6H5、R-CH-N(O)-R'、Ar-CNO等發(fā)生1,3-偶極加成反應(yīng)。

在該合成方法中,反應(yīng)生成的氰酸酯很容易在強(qiáng)堿性催化條件下發(fā)生三聚反應(yīng)以及與酚反應(yīng)生

(4)與芳香族酚的反應(yīng) 氰酸酯可以與酚類化合物反應(yīng)生成二芳基亞胺碳酸酯,在熱與催

成亞氨基碳酸酯,在發(fā)現(xiàn)這種合成方法的初期,產(chǎn)率很低,產(chǎn)物純度不高,因此很難將此法應(yīng)

化劑作用下發(fā)生環(huán)三聚生成三嗪環(huán)結(jié)構(gòu)。

用于氰酸酯樹(shù)脂的規(guī)模化、商業(yè)化生產(chǎn)。但是,在適當(dāng)?shù)墓に嚄l件下,用此反應(yīng)也能制備出高

Ar-OCN+Ar'-OH

NH

純度的芳香族氰酸酯。例如在季銨鹽存在的條件下,把酚鈉水溶液與高度分散在水溶液中鹵化

Ar-O-C-O-

Ar'-OCN+Ar'-OH

氰反應(yīng),即可制得高純度的氰酸酯,在季銨鹽的催化和低溫條件下,多烷基酚銨鹽與有機(jī)溶劑中過(guò)量的鹵化氰反應(yīng)也可制得高純度氰酸酯。

Ar-OCN+Ar'-OH 7.1.3 酚類化合物與堿金屬氰化物的反應(yīng)

OAr

加熱/催化劑 {pK,(ArOH)<pK,(Ar'OH)]

將單質(zhì)溴加入氰化鈉或氰化鉀的水溶液中,然后在叔胺(TA)存在下,將它分散人酚類化

ArO

OAr 合物的四氯化碳溶液中反應(yīng):

Br+NaCN+ArOH+TA→ArOCN+NaBr+TA·HBr 氰酸酯網(wǎng)絡(luò)結(jié)構(gòu)

098

099

聚合物基復(fù)合材料

第7章 氟酸酯樹(shù)脂

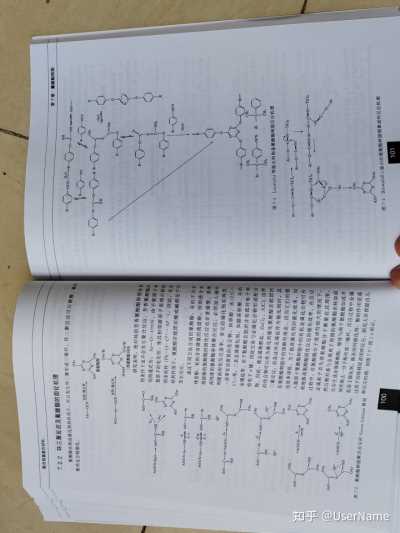

7.2.2 環(huán)三聚反應(yīng)及氰酸酯的固化機(jī)理

氰酸酯在熱或催化劑的作用下,可以發(fā)生環(huán)三聚形成三嗪環(huán),環(huán)三聚反應(yīng)可以被酸、酚類化合物催化。

3Ar-OCN 加熱/催化劑 ArO OAr 氧服酸酯 OAr■

NCO-Ar-OCN 加熱/強(qiáng)化劑 3Ao OArT 三維氰酸酯網(wǎng)絡(luò)

研究表明,絕對(duì)純的芳香氰酸酯即使在加

ArO-C-0

熱條件下也不會(huì)發(fā)生聚合反應(yīng)。芳香氰酸酯的

結(jié)構(gòu)通式為:Ar—O—C=N。由于氧原子和C

OH

氮原子的電負(fù)性,使其相鄰碳原子表現(xiàn)出較強(qiáng)NH

的親電性(Ph—O—C8+—N6—),因此,在親

核劑作用下,氰酸酯官能團(tuán)在酸或堿催化下可ArO

發(fā)生反應(yīng)。

HO-

通過(guò)不同方法合成的氰酸酯,有的不含有NH

殘余酚,有的含有微量的殘留酚,但即使含有

HO

殘留酚的氰酸酯的固化反應(yīng)也非常緩慢,要使

HN

高純度的氰酸酯單體聚合反應(yīng),必須加入催化劑提高固化反應(yīng)速率。常見(jiàn)的催化劑有兩類:

一是帶有活潑氫的化合物,如單酚、水(2%~NH

6%)等;二是金屬催化劑,如路易斯酸、有機(jī)金屬鹽等。由于氰酸酯官能團(tuán)含有孤對(duì)電子和給電子π鍵,因此它易與金屬化合物形成配合

CH 物。因此,像金屬羧酸鹽、ZnCl2、AICl3這樣

CH

的化合物可以作為催化劑催化氰酸酯官能團(tuán)的

圖7—3 Loustalot等提出的制備氰酸酯樹(shù)脂反應(yīng)機(jī)理

三聚反應(yīng),但是這些金屬鹽作為催化劑時(shí),其在氰酸酯樹(shù)脂中的溶解性很差,因而它們的催

Ar-O-C=N:+TiCL

化效率很低。為了提高催化劑的催化效率,加

Ar-O-C-N:

人能溶于氰酸酯樹(shù)脂中的有機(jī)金屬化合物可有ArOH

效地提高氰酸酯固化反應(yīng)的催化效率。在反應(yīng)

Ar-O-C-N

OAr

過(guò)程中,在氰酸酯分子流動(dòng)性較大的情況下,

C-OAr

金屬離子首先將氰酸酯分子聚集在其周圍,然后酚羥基與金屬離子周圍的氰酸酯親核加成反應(yīng)生成亞胺碳酸酯,繼續(xù)與兩個(gè)氰酸酯加成井閉環(huán)脫去一分子酚形成三嗪環(huán)。反應(yīng)過(guò)程中金屬OAr

過(guò)質(zhì)子的轉(zhuǎn)移促進(jìn)閉環(huán)反應(yīng)。研究人員曾提出幾鹽是主催化劑,酚是協(xié)同催化劑,酚的作用是通

OAr

圖7—2 氰酸酯樹(shù)脂聚合反應(yīng)的Simon—Gillham模型

種反應(yīng)機(jī)理,如圖7—2~圖7—4所示。

ArO

OAr

圖7—4 Brownhill's提出的氰酸酯樹(shù)脂縮聚成環(huán)反應(yīng)機(jī)理

100

101

聚合物基復(fù)合材料

第7章 氟酸樹(shù)脂

對(duì)于首面解(PTBPCN)在無(wú)便化條件下在丁酮和丙酮溶液中100它反應(yīng)5后,續(xù)表

中

結(jié)

構(gòu) 牌號(hào)/供應(yīng)商

熔點(diǎn) T.■ 介電常數(shù) 介電損耗吸濕率

/℃ /℃ (1MHz) (1MHz)

1% 制的反應(yīng)量合催化劑后在10℃下,加熱上h即發(fā)生了明顯的三聚反應(yīng),并有少量的氰酸面數(shù)

生了水解反應(yīng)。

XU-71787/

Dowchemical 2.8

0.002

1.4 7.2.3 物理性能

氰酸酯樹(shù)脂的物理性能因分子結(jié)構(gòu)的不同,表現(xiàn)出很寬廣的變化范圍,物理狀態(tài)可以是被①樹(shù)脂固化物的玻璃化轉(zhuǎn)變溫度。

體、晶體以及樹(shù)脂狀固體等,例如雙酚A型氰酸酯(BCE),合成的粗品BCE單體在常溫下為

表7—3 不同官能團(tuán)氰酸酯樹(shù)脂的熔點(diǎn)

淡黃色至白色顆粒狀晶體,熔點(diǎn)為74℃左右,提純后的BCE單體在常溫下為白色粉末狀結(jié)晶,

熔點(diǎn)/℃

名

稱 熔點(diǎn)/℃

名

稱 熔點(diǎn)為79℃,表7—2列出幾種商品化的氰酸酯的性質(zhì)。表7—3列出不同官能團(tuán)氰酸酯樹(shù)脂的熔點(diǎn)。

間苯二氰酸酯 80

2.2'—二氟氧基—1,1'—聯(lián)萘149

對(duì)苯二氟酸酯 115~116

2,2'—二(4—氰氧基苯基)丙烷82

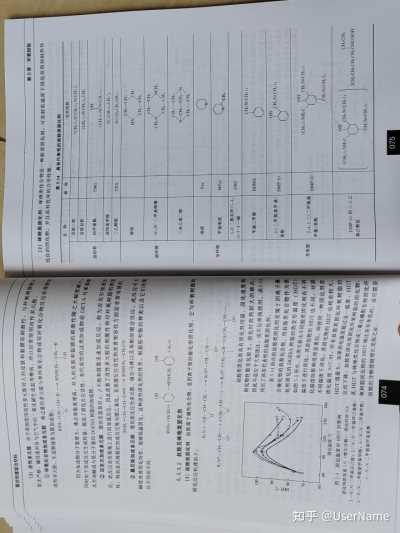

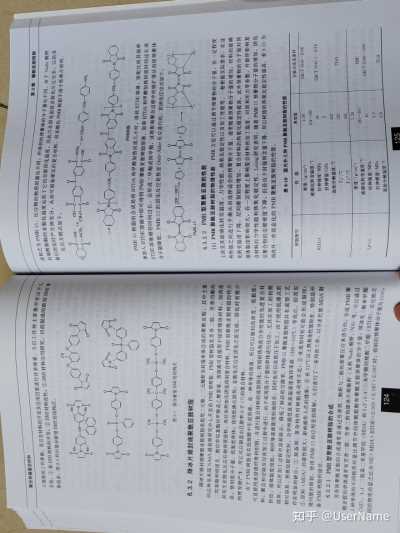

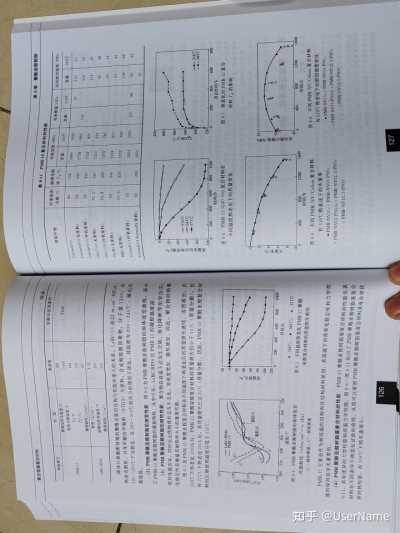

表7—2 幾種商品化的氰酸酯的性質(zhì)

1.3.5—三氰酸酯

102 2.2'—二氧氧基二苯基硫砜

169~170

結(jié) 稱

式 牌號(hào)/供應(yīng)商

熔點(diǎn) T,① 介電常數(shù) 介電損耗吸濕率

4.4—二氟氧基聯(lián)苯131

2.2'—二氧氧基—3,3,3',5'—四甲基二米醚107~108

1℃ /℃ (1MHz) (1MHz)

X/

CH

NCO OCN

Arocy B/Ciba-Geig 7.2.4 工藝性能

79 289 2.91 0.004

2.5 BT-2000/Mitsubishi

氰酸酯樹(shù)脂具有良好的溶解性能及工藝性能,例如BCE單體在室溫下易溶解于丙酮,形成CH

H,C CH

無(wú)色透明溶液,常溫下放置不分層,BCE單體在80℃熔融后,具有極低的黏度(300mPa·s)。

NCO- OCN

氰酸酯樹(shù)脂用于復(fù)合材料加工具有類似環(huán)氧樹(shù)脂的加工性能,可以適應(yīng)包括預(yù)浸料、樹(shù)脂傳遞Arocy M/Ciba-Geig

106 252

2.75 1.4

模塑、纏繞、擠拉、壓力模塑和壓縮模塑等各種加工方法的要求,可以用傳統(tǒng)的復(fù)合材料加工H1C

CH

設(shè)備加工。

CF

OCN 7.2.5 流變性能

Arocy F/Ciba-Geig 87 258 2.66 0.003

1.8 CF:

熱固性樹(shù)脂的流變行為主要受到兩方面的影響:一方面是溫度的升高導(dǎo)致樹(shù)脂黏度的下降,

另一方面是固化反應(yīng)過(guò)程中由于分子量的增加所引起黏度的增加。為了描述溫度和固化反應(yīng)對(duì)

NCO CH OCN

熱固性樹(shù)脂流變行為的影響,已有多種樹(shù)脂流變模型。本書中僅介紹等溫條件下和動(dòng)態(tài)條件下

Arocy L/Ciba-Geig 29 252 2.98

0.005 的流變性。采用流變儀測(cè)試配制好的樹(shù)脂體系。

2.4

(1)等溫條件下的流變特性 溫度越高,樹(shù)脂黏度上升得越快,130℃時(shí)110min后黏度開(kāi)

NCO OCN

始增大;140℃時(shí)60min后黏度開(kāi)始增大;150℃時(shí)30min后黏度開(kāi)始增大;160℃時(shí)10min后黏AroCy/Ciba-Geig

273 2.75 0.003

1.4 -

度開(kāi)始增大。預(yù)聚后的氰酸酯樹(shù)脂黏度受反應(yīng)溫度的影響很大,可見(jiàn)注射溫度的選擇對(duì)于成型

NCO 工藝是十分重要的。

OCN AroCy T-10/

(2)動(dòng)態(tài)條件下的流變特性 動(dòng)態(tài)條件下,氰酸酯樹(shù)脂體系黏度隨溫度的變化:初期樹(shù)脂

Ciba-Geig 192

2.80

0.004 黏度隨著溫度的升高而下降;固化反應(yīng)開(kāi)始后,樹(shù)脂黏度的增加與因?yàn)闇囟壬咚鶎?dǎo)致的黏度

1.5 CH:

CH,

的降低相抵消,因此樹(shù)脂黏度下降速度減緩;固化反應(yīng)所引起的黏度增加超過(guò)了因溫度升高所

XU-366/Ciba-Geig

導(dǎo)致的黏度降低,因而樹(shù)脂黏度上升。

CH

CH, RTX-366

68 350 2.64 0.001

0.7 NCO

7.2.6 氰酸酯樹(shù)脂固化物的性能OCN

OCN

XU-366/Ciba-Geig 氰酸酯自聚形成的三嗪環(huán)結(jié)構(gòu)的規(guī)整性好、結(jié)晶度高、交聯(lián)密度較大,加上整個(gè)結(jié)構(gòu)中有

Primaset PT/Lonsa

244 較多具有剛性的苯環(huán)結(jié)構(gòu),氰酸酯樹(shù)脂固化物兼有高玻璃化轉(zhuǎn)變溫度和相對(duì)較高韌性的性能特

3.8 3.08

征。氰酸酯樹(shù)脂固化物具有優(yōu)異的介電性能(在25℃,1MHz下,介電常數(shù)ε=2.66~3.08、介

電損耗tanδ=1x10—3~6x10—3),在高玻璃化轉(zhuǎn)變溫度樹(shù)脂中也是非常難得的,這可能是聚

102 氰脲酸酯網(wǎng)絡(luò)中弱的偶極作用特征造成的。

103

聚合物基復(fù)合材料

第7章

氟酸酯樹(shù)脂 (1)力學(xué)性能 繁酸酯樹(shù)脂的韌性介于雙馬來(lái)酰亞胺和環(huán)氧樹(shù)脂之間,強(qiáng)度和模量與二

(3)介電性能 在聚氰脲酸酯網(wǎng)絡(luò)結(jié)構(gòu)中,電負(fù)性大的氧原子和氮原子對(duì)稱圍繞電負(fù)性小能環(huán)氧材的氧當(dāng),例如雙酚A型氰酸脂固化物的沖擊強(qiáng)度為5.2k/㎡左右,彎曲強(qiáng)度為

的碳原子的結(jié)構(gòu)平衡了電子吸引作用,使得偶板運(yùn)動(dòng)短暫,在電磁場(chǎng)中的儲(chǔ),以吸濕率能環(huán)氧方右,拉伸強(qiáng)度為70.3~82.7MPa,拉伸模量為2.96~3.24GPa,拉伸斷裂伸長(zhǎng)率為

和介電常數(shù)都很小。聚氰脲酸酯的另一個(gè)特征是沒(méi)有強(qiáng)的氯鍵,這也使得吸濕率和介電損耗低。8.593.8%,斷裂韌性(Km)值為0.62MPa·m2左右,是高性能熱固性樹(shù)脂中韌性較高的

航酸醋均聚物的介電常數(shù)和介電損耗都比傳統(tǒng)的高性能樹(shù)脂如環(huán)氧樹(shù)脂要低,且氟酸酯均聚物一類,表7—4列出氟酸脂及其聚合物的性能,從中可見(jiàn)其玻璃化轉(zhuǎn)變溫度是比較高的。低相抵

的介電常數(shù)幾乎無(wú)頻率依賴性。消,因此樹(shù)脂黏度下降速度減慢。固化反應(yīng)所引起的黏度增加超過(guò)了因溫度升高所導(dǎo)致的黏度

(4)黏結(jié)性能 氰酸酯樹(shù)脂膠黏劑在高性能高溫膠黏劑中的應(yīng)用越來(lái)越形成對(duì)環(huán)氧樹(shù)脂膠降低,因而樹(shù)脂黏度上升,

黏劑的挑戰(zhàn)。氰酸酷樹(shù)脂膠黏劑的優(yōu)點(diǎn)包括:與金屬極好的黏結(jié)力:比環(huán)氧更優(yōu)的耐濕熱性能表7—4 氨酸酯樹(shù)脂的性能比較

(約180℃):加工、固化范圍很寬;固化過(guò)程無(wú)低分子物放出,所以黏結(jié)操作無(wú)需高壓;對(duì)表面

能

環(huán)氧樹(shù)脂 氰酸酯樹(shù)脂

BT樹(shù)脂 潤(rùn)濕性較好;固化無(wú)收縮現(xiàn)象。

性

(5)耐化學(xué)腐蝕性能 氰酸酯樹(shù)脂耐化學(xué)腐蝕性能特別好,Shimp等報(bào)道稱氰酸酯均聚物玻璃化轉(zhuǎn)變溫度/℃

110 255

310

青曲強(qiáng)度/MPa 6

6 6

可耐印刷線路板生產(chǎn)中的去脂劑、蝕刻劑、脫漆劑及其他化學(xué)品,也可耐結(jié)構(gòu)復(fù)合材料遇到剝離強(qiáng)度/kgl/cm

的航空油、壓力油和顏料脫除劑等。Shimp比較了各種樹(shù)脂的耐化學(xué)腐蝕能力,發(fā)現(xiàn)只有室溫

1.7~1.9 1.7~1.9

1.5~1.7 NaOH可侵蝕AroCyB均聚物,使樹(shù)脂表面皂化,將環(huán)氧樹(shù)脂與氰酸酯樹(shù)脂共混可有效提高

150℃ 1.7~1.8

1.6~1.8 1.4~1.6

介電常數(shù) 4.8

4.2 4.1

耐堿性能。

介電擔(dān)耗 0.02

0.003 0.002

體積電阻/Ω·cm 7.3 應(yīng)用

室溫 1x10

1x10■ 1x1015

150℃ 1x10#

5x10 5x10

r

Grigat 等描述了芳基氰酸酯在酸性介質(zhì)中生成亞胺碳酸并重排為甲酸酯的過(guò)程。芳基氰酸酯與水的反應(yīng)速率比異氰酸酯與水的反應(yīng)速率要低幾個(gè)數(shù)量級(jí),但水與氰酸酯基的反應(yīng)在印刷

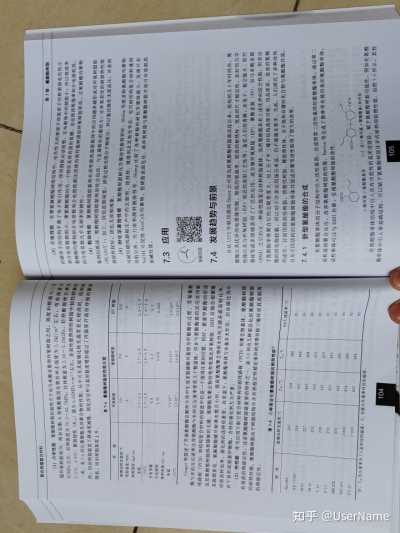

拓展閱讀

線路板(PCB)和結(jié)構(gòu)復(fù)合材料的制造中仍是一個(gè)值得注意的問(wèn)題。同時(shí),氨基甲酸酯的形成

也是氰酸酯樹(shù)脂熱氧降解的關(guān)鍵。氰酸酯類聚合物的飽和吸濕此環(huán)氧樹(shù)脂、BMI及縮合型聚酰7.4 發(fā)展趨勢(shì)與前景

亞胺都要低,氰脲酸酯鍵可耐沸水?dāng)?shù)百小時(shí)。提高氰酸酯聚合物耐水性的關(guān)鍵是提高轉(zhuǎn)化率,而提高轉(zhuǎn)化率,催化劑的選擇很重要。在常溫下,氰酸酯單體與水基本無(wú)作用,但在催化劑存

自從1972年聯(lián)邦德國(guó)Bayer公司首先將氰酸酯樹(shù)脂商品化以來(lái),短短的幾十年時(shí)間內(nèi),氰

在下易形成氨基甲酸酯,含鋅的催化劑尤為嚴(yán)重。

酸酯以其優(yōu)異的電絕緣性能、極低的吸濕率、較高的耐熱性、優(yōu)良的尺寸穩(wěn)定性、良好的力學(xué)

(2)熱性能 作為應(yīng)用于航空復(fù)合材料和印刷線路板(PCB)的聚合物基體,氰酸酯樹(shù)脂

性能以及與環(huán)氧樹(shù)脂(EP)相近的成型工藝性等,備受人們的青睞,在電子、航空航天、醫(yī)療

有很高的熱穩(wěn)定性,這是氰酸酯樹(shù)脂最重要的特性之一,表7—5列出幾種商品化的氰酸酯樹(shù)脂

器材等諸多領(lǐng)域獲得了廣泛的應(yīng)用,成為繼環(huán)氧樹(shù)脂(EP)、聚酰亞胺(PI)、雙馬來(lái)酰亞胺

的耐熱性能,氰酸酯樹(shù)脂由于樹(shù)脂結(jié)構(gòu)中含有熱穩(wěn)定性接近苯環(huán)的芳香對(duì)稱三嗪環(huán)而具有較高

(BMI)之后的又一種高性能復(fù)合材料樹(shù)脂基體。雖然氰酸酯具有上述優(yōu)異的綜合性能,但是由

的熱穩(wěn)定性。

于氰酸酯單體聚合后的交聯(lián)密度大,加上分子中三嗪環(huán)結(jié)構(gòu)高度對(duì)稱,結(jié)晶度高,造成的氰酸表7—5 幾種商業(yè)化氰酸酯樹(shù)脂的耐熱性能①

酯的固化物較脆,所以對(duì)于許多應(yīng)用場(chǎng)合來(lái)說(shuō),仍不能滿足要求。為此,人們研究了多種改性種類

玻璃化轉(zhuǎn)變溫度/℃ Ta/C

Tp/C 的途徑,目前用熱固性樹(shù)脂、熱塑性樹(shù)脂、橡膠彈性體、含不飽和雙鍵的化合物與氰酸酯共混,

900℃殘留率/% Xu-366

192 439

以及不同結(jié)構(gòu)的氰酸酯樹(shù)脂單體共混或共聚等改性取得了較大的進(jìn)展。482

XU-71787 244

447 463

31

B-10 257

33 7.4.1 新型氰酸酯的合成

443 468

M-10 252

443 39

在氰酸酯單體的分子結(jié)構(gòu)中引入活性基團(tuán),合成帶第二活性基團(tuán)的氰酸酯單體,通過(guò)第二471

L-10 258

455 479

41 活性基的聚合反應(yīng),改善氰酸酯樹(shù)脂的性能。Barton等合成了數(shù)種帶有烯丙基的氰酸酯單體,

F-10 270

453 47

這些單體可以與BMI共聚,實(shí)現(xiàn)氰酸酯樹(shù)脂的改性。465

BPCCE 275

441 49

461 OCN

XU-371 >350

454 99

461 NCO

PT-30 >350

457 62

462 63

2.2'—雙(3—烯丙基—4—氰酸酯基)異丙烷注:Ta為失重率為5%是對(duì)應(yīng)的溫度;Tg為最大失重率對(duì)應(yīng)的溫度。

1—烯丙基—2—氰酸酯基苯在氰酸酯單體結(jié)構(gòu)中引人具有功能性的基團(tuán)或鏈段,賦予氰酸酯樹(shù)脂功能性,例如在氰酸

酯單體中引入苯基磷結(jié)構(gòu),可以賦予氰酸酯樹(shù)脂優(yōu)異的耐熱和阻燃性能,如圖7—6所示,其性

105

聚合物基復(fù)合材料

第7章 ■酸酯樹(shù)脂

能隨苯基磷與三嗪環(huán)的比例不同而變化。

化反應(yīng)。而更為少量的環(huán)氧樹(shù)脂也能促進(jìn)氧酸酯樹(shù)脂的因化反應(yīng)。由此可見(jiàn),氧酸酯改性環(huán)氧樹(shù)脂是化學(xué)改性。CE可與EP發(fā)生共聚合反應(yīng),生成氧聯(lián)環(huán)、異氧酸酯環(huán)、唑燒環(huán)及三嗪環(huán)答,CE/EP改性體系既能形成大量的三嗪環(huán),保留CE固有的性能優(yōu)點(diǎn),又能與EP共固化而形成交聯(lián)網(wǎng)絡(luò),提高了材料的力學(xué)性能;樹(shù)脂固化物中含有大量的醚鍵,因此具有較高的韌性和沖擊性能,通常用作高性能印制電路板的基體樹(shù)脂。

表7—6中,A為氰酸酯預(yù)聚體與環(huán)氧樹(shù)脂組成的二元體系;B為氰酸酯先與少量環(huán)氧樹(shù)脂共CH

聚后,再與環(huán)氧樹(shù)脂共混形成的改性體系,可以發(fā)現(xiàn)改性體系的硬度和模量略有降低,但強(qiáng)度

提高顯著。另一方面,除了斷裂伸長(zhǎng)率略有不同外,兩種改性工藝的力學(xué)性能基本相當(dāng),這體CH3

現(xiàn)了良好的改性工藝。

表7—6 CE/EP改性體系CH

OH 性

能 氰酸酯樹(shù)脂

A B

CH

CH 巴氏硬度

48 38

40 拉伸強(qiáng)度/MPa

50 81.6

72.4 HO

新裂伸長(zhǎng)率/% 1.42

5.69 4.30

彎曲強(qiáng)度/MPa 80.9

147.7 149.5

(CH)N

CNBr 奇曲模量/GPa

4.6 2.9

2.8

0.02- THF

OPh (2)與BMI共聚改性 CE/BMI共混或共聚改性是一個(gè)較為活躍的研究領(lǐng)域,BMI改性CE

CH3 最直接的一個(gè)方法就是BMI與CE熔融混合得到均相的共混體系,在較低的溫度下即可發(fā)生共

CH 聚,CE官能團(tuán)(—OCN)與BMI的馬來(lái)酰亞胺環(huán)上的不飽和雙鍵上的活潑氫發(fā)生反應(yīng),得到

BT樹(shù)脂。BT樹(shù)脂的玻璃化轉(zhuǎn)變溫度達(dá)250℃以上,具有較低的介電常數(shù)和介電損耗因數(shù)、優(yōu)良的抗沖擊性能,通常用作高性能印制電路板的基體樹(shù)脂。BT樹(shù)脂體系的玻璃化轉(zhuǎn)變溫度隨BMI含量的增加而提高,但力學(xué)性能及工藝性能等變差。

(3)BMI/EP/CE三元改性體系 EP/CE改性體系降低了CE原有的模量、耐熱性及耐化學(xué)

CH 腐蝕性能;BMI/CE改性體系的增韌效果不太明顯,且其工藝性能較差,成本較高。因此許多

R: 研究者應(yīng)用這三種樹(shù)脂共混,以期得到性能更佳的樹(shù)脂體系。BMI/EP/CE三元體系中,EP與

CH, CE的共聚結(jié)構(gòu)與BMI形成互穿網(wǎng)絡(luò)結(jié)構(gòu)(IPN),使體系的工藝性和韌性比二元體系有了較大

的提高。 Bobert E.Hefne 等對(duì)三元改性體系進(jìn)行深入研究,其三元改性體系澆注體的性能見(jiàn)表7—7。

表7—7 BMI/EP/CE三元改性體系澆注體的性能OPh

性

能 CE

A B

圖7—6 氰基苯基磷和交聯(lián)的苯基磷—三嗪聚合物的合成

83

89.2 拉伸強(qiáng)度/MPa

50

斷裂伸長(zhǎng)率/% 1.42

9.63 9.48

7.4.2 共混改性155.0

彎曲強(qiáng)度/MPa 80.9

136.2

彎曲模量/GPa 4.6

3.0 3.1

(1)與環(huán)氧樹(shù)脂(EP)共聚改性 環(huán)氧樹(shù)脂是一類綜合性能優(yōu)良的樹(shù)脂,在復(fù)合材料中得

HDT/C

192 183

254

到了廣泛的應(yīng)用。但是由于環(huán)氧樹(shù)脂基體中含有大量的固化反應(yīng)生成的羥基等極性基團(tuán),環(huán)氧樹(shù)脂固化物的吸濕率較高,使其復(fù)合材料在濕熱環(huán)境下力學(xué)性能顯著下降。利用氰酸酯樹(shù)脂改

其中A為CE先與BMI共聚,再與EP共混得到的三元體系;B為CE先與EP共聚,再與

性(固化)的環(huán)氧樹(shù)脂其固化分子中不含羥基、氨基等極性基團(tuán)。因此,固化物耐濕熱性能好。

BMI共聚得到的三元體系。表7—7中數(shù)據(jù)表明,三元改性體系具有更好的增韌效果,彎曲模量

另外,固化物中含有五元含哪唑啉雜環(huán)和六元三嗪環(huán)結(jié)構(gòu),因此其固化物有較好的耐熱性;固

有所提高,綜合性能明顯優(yōu)于二元體系。另外,A、B兩種改性工藝得到的樹(shù)脂體系性能基本相

化物分子中含有大量的—C—O—C—醚鍵,故又具有較好的韌性。

當(dāng),也說(shuō)明了三元改性體系具有良好的工藝特性。

在無(wú)催化劑和固化劑條件下,無(wú)論是氰酸酯還是環(huán)氧樹(shù)脂都很難進(jìn)行固化反應(yīng),但是,當(dāng)

(4)熱塑性樹(shù)脂改性CE CE可與許多非晶態(tài)的熱塑性樹(shù)脂共混。熱塑性塑料所占的質(zhì)量

氨酸酯與環(huán)氧樹(shù)脂混合時(shí),兩者能互相催化固化反應(yīng),少量的氰酸酯樹(shù)脂能促進(jìn)環(huán)氧樹(shù)脂的固

分?jǐn)?shù)為25%~60%(視性能要求而定)。所用的熱塑性塑料主要為玻璃化轉(zhuǎn)變溫度較高和力學(xué)性

106 能比較優(yōu)良的樹(shù)脂,如聚碳酸酯(PC)、聚砜(PSU)、聚醚砜(PES)、聚醚酰、聚醚酰亞胺

107

聚合物基復(fù)合材料

第7章 氟酸腿樹(shù)脂

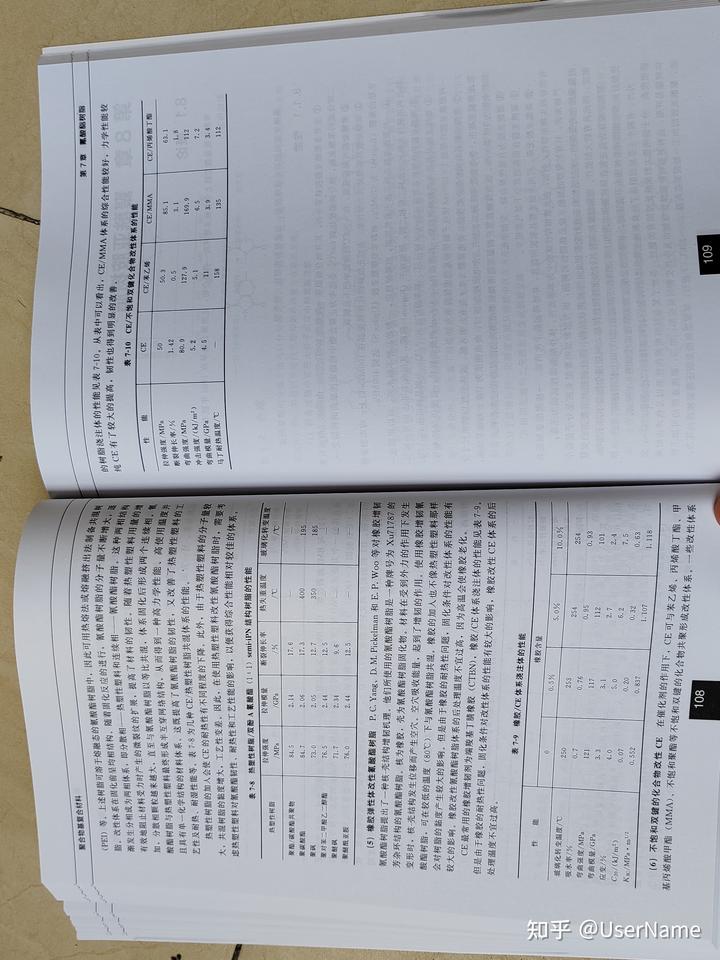

(PE)等,上述種霸可溶于俗減的氟酸器器中,因此可用熱格法或格融擠出法制備的樹(shù)脂澆注體的性能見(jiàn)表7—10。從表中可以看出,CE/MMA體系的綜合性能較好,力學(xué)性能較

純CE有了較大的提高,韌性也得到明顯的改善。

表 7-10 CE/不飽和雙鍵化合物改性體系的性能

并發(fā)生分相成為變力時(shí)產(chǎn)生的微裂紋的擴(kuò)展,提高了材料的初性,隨若熱塑性塑料用的性

能 CE

CE/苯乙烯 CE/MMA

CE/丙烯酸丁酶

拉仲?gòu)?qiáng)度/MPa 50

50.3 85.1

63.1 分能與熱原性塑料最終形成半互穿網(wǎng)絡(luò)結(jié)構(gòu),從而得到一種高力學(xué)性能、高使用溫度

藝性及耐熱、耐濕性能等。表7—8為幾種CE/熱塑性樹(shù)脂共混體系的性能。我脂材第一化學(xué)結(jié)構(gòu)的材料體系。這既提高了氰酸酯樹(shù)脂的初性,又改善了熱塑性塑料的工

斷裂伸長(zhǎng)率/% 1.42

0.5 3.1

1.8

彎曲強(qiáng)度/MPa

80.9 127.9

169.9 112

熱塑性樹(shù)脂的加入會(huì)使CE的耐熱性有不同程度的下降。此外,由于熱塑性塑料的分子量較沖擊強(qiáng)度/(kJ/㎡)

5.2 5.1

6.5 7.2

壽曲模量/GPa 4.5

11 3.9

3.4 大,共混樹(shù)脂的黏度增大,工藝性變差。因此,在使用熱塑性塑料改性氰酸酯樹(shù)脂時(shí),需要考

馬丁耐熱溫度/℃ 一

158 135

112 慮熱塑性塑料對(duì)氨酸酯韌性、耐熱性和工藝性能的影響,以便獲得綜合性能相對(duì)較佳的體系。

表7—8 熱塑性樹(shù)脂/雙酚A氨酸酯(1+1)semi—iPN結(jié)構(gòu)樹(shù)脂的性能

拉伸強(qiáng)度 拉仲模量

斷裂伸長(zhǎng)率 熱失重溫度

玻璃化轉(zhuǎn)變溫度 熱塑性樹(shù)脂

/MPa /GPa

1% /℃

/℃

聚酯/碳酸酯共聚物 84.5

2.14 17.6

-

聚碳酸酯 84.7

2.06 17.3

400 195

聚■ 73.0

2.05 12.7

350 185

聚對(duì)苯二甲酸乙二醇酯76.5

2.44 12.5

■■■ 71.7

2.34 9.6

聚型酰亞■ 76.0

2.44 12.5

期碼

(5)橡膠彈性體改性氰酸酯樹(shù)脂 P.C.Yang、D.M.Pickelman和E.P.Woo等對(duì)橡膠增韌 氰酸酯樹(shù)脂提出了一種核—?dú)そY(jié)構(gòu)增韌機(jī)理,他們所使用的氰酸酯樹(shù)脂是一種牌號(hào)為Xu71787的芳雜環(huán)結(jié)構(gòu)的氰酸酯樹(shù)脂。核為橡膠,殼為氰酸酯樹(shù)脂固化物。材料在受到外力的作用下發(fā)生變形時(shí),核—?dú)そY(jié)構(gòu)發(fā)生位移而產(chǎn)生空穴,空穴吸收能量,起到了增韌的作用。使用橡膠增韌氰酸酯樹(shù)脂,可在較低的溫度(80℃)下與氰酸酯樹(shù)脂共混。橡膠的加入也不像熱塑性塑料那樣會(huì)對(duì)樹(shù)脂的黏度產(chǎn)生較大的影響。但是由于橡膠的耐熱性問(wèn)題,固化條件對(duì)改性體系的性能有

S作第報(bào)學(xué)熱必與 較大的影響。橡膠改性氰酸酯樹(shù)脂體系的后處理溫度不宜過(guò)高,因?yàn)楦邷貢?huì)使橡膠老化。

CE最常用的橡膠增韌劑為端羧基丁腈橡膠(CTBN),橡膠/CE體系澆注體的性能見(jiàn)表7—9。日

但是由于橡膠的耐熱性問(wèn)題,固化條件對(duì)改性體系的性能有較大的影響,橡膠改性CE體系的后處理溫度不宜過(guò)高。

表7—9 橡膠/CE體系澆注體的性能

性

能 橡膠含量

助人數(shù)

0 0.5%

5.0% 玻璃化轉(zhuǎn)變溫度/℃

10.0% 吸水率/%

250 253

0.7 0.76

254 254

彎曲強(qiáng)度/MPa 121

0.95 彎曲模量/GPa

117 0.93

應(yīng)變/% 3.3

3.1 112

101

Cm/(kJ/㎡) 4.0

5.0 2.7

2.4 0.07

6.2 7.5

Ki/MPa·m/ 0.20

0.552 0.837

0.32 0.63

1.107 1.118

(6)不飽和雙鍵的化合物改性CE 在催化劑的作用下,CE可與苯乙烯、丙烯酸丁酯、甲基丙烯酸甲酯(MMA)、不飽和聚酯等不飽和雙鍵的化合物共聚形成改性體系。一些改性體系

108

109

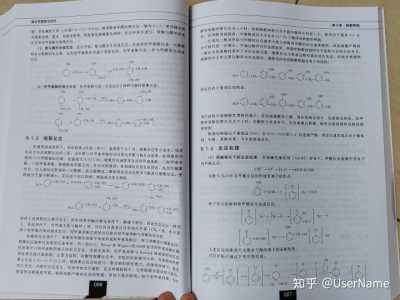

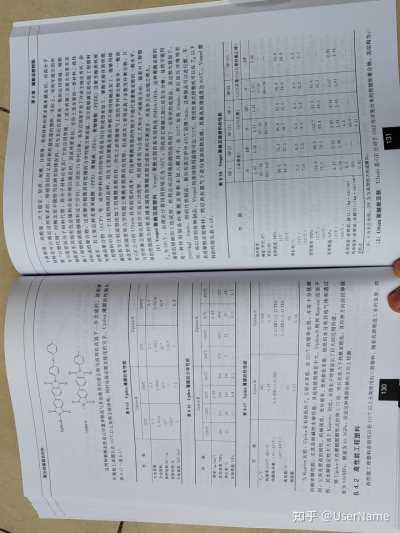

第8章 聚酰亞胺樹(shù)脂

第8章 聚酰亞胺樹(shù)脂

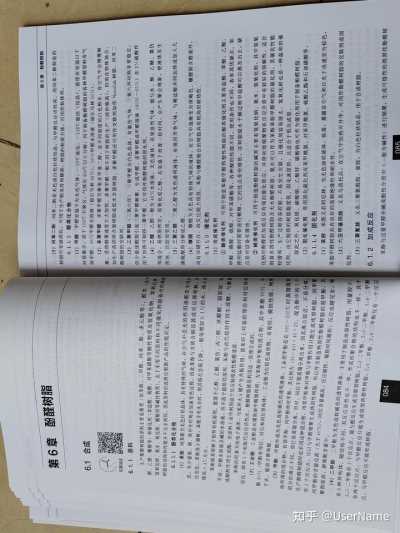

8.1 概論 20

0 360 380 400 420 440 460 480

500 聚酰亞胺是指主鏈上含有酰亞胺環(huán)的一類聚合物,這類聚合物早在1908年就有報(bào)道,其一

溫度/℃ 般結(jié)構(gòu)為:

圖8—1 不同類型聚酰亞胺的熱穩(wěn)定性

雙馬來(lái)酰亞胺;→熱塑性:乙炔基封端:縮聚型

8.1.2

合成 聚酰亞胺樹(shù)脂可分成縮聚型、加成型和熱塑性三種類型。

聚酰亞胺的合成方法可以分為兩大類,第一類是在聚合過(guò)程中,或在大分子反應(yīng)中形成酰8.1.1 性能

亞胺環(huán);第二類是以含有酰亞胺環(huán)的單體聚合成聚酰亞胺。(1)聚合過(guò)程中或在大分子反應(yīng)中形成酰亞胺

①全芳香聚酰亞胺按熱重分析,其開(kāi)始分解溫度一般都在500℃左右。由聯(lián)苯二酐和對(duì)苯①由二酐和二胺反應(yīng)形成聚酰亞胺

二胺合成的聚酰亞胺,熱分解溫度達(dá)到600℃,是迄今為止聚合物中熱穩(wěn)定性最高的樹(shù)脂之一.②聚酰亞胺可耐極低溫,在—269℃的液氮中仍不會(huì)脆裂。

③聚酰亞胺具有很好的力學(xué)性能,未填充塑料的拉伸強(qiáng)度都在100MPa以上。均苯型聚酰亞胺的薄膜(Kapton)為170MPa,而聯(lián)苯型聚酰亞胺(UpilexS)達(dá)到400MPa。

④一些聚酰亞胺品種不溶于有機(jī)溶劑,對(duì)稀酸穩(wěn)定,一般的品種不耐水解,可以根據(jù)這一

此方法是合成聚酰亞胺最普遍的方法,反應(yīng)分為兩步:第一步是將二酐和二胺在非質(zhì)子極

特點(diǎn)利用堿性水解回收原料二酐和二胺。例如對(duì)于(Kapton)薄膜,其回收率可達(dá)80%~90%。

性溶劑,如二甲基甲酰胺(DMF)、二甲基乙酰胺(DMAc)、N—甲基吡咯烷酮(NMP),或四

⑤聚酰亞胺的熱膨脹系數(shù)在(2~3)x10—5/℃,聯(lián)苯型可達(dá)10—6/℃,個(gè)別品種可達(dá)10—7/℃.

氫呋喃和甲醇混合溶劑中進(jìn)行低溫溶液縮聚,獲得聚酰胺酸溶液,去除溶劑后,再經(jīng)高溫處理

⑥聚酰亞胺具有很高的耐輻射性能,其薄膜在5x10°rad劑量輻照后,強(qiáng)度仍保持86%。

形成聚酰亞胺。聚酰胺酸也可用化學(xué)脫水劑,一般用乙酸酐為脫水劑、叔胺類(吡啶、三乙胺

一種聚酰亞胺纖維經(jīng)1x1010rad快電子輻照后其強(qiáng)度保持率為90%。

等)為催化劑,在室溫下酰亞胺化而獲得聚酰亞胺。

⑦聚酰亞胺具有很好的介電性能,介電常數(shù)為3.4左右,引入氟、或?qū)⒖諝庖约{米尺寸分

二酐和二胺也可用一步法形成聚酰亞胺,即將兩種單體在高沸點(diǎn)溶劑中加熱至150~250℃

散在聚酰亞胺中,介電常數(shù)可降到2.5左右。介電損耗為10—3,介電強(qiáng)度為100~300kV/mm,

而獲得聚酰亞胺,所用的溶劑可以是酚類,如甲酚、對(duì)氯苯酚、鄰二氯苯或1,2,4—三氯代苯等。

體積電阻為107Ω·cm。這些性能在寬廣的溫度范圍和頻率范圍內(nèi)仍能保持在較高水平。

酚類溶劑的優(yōu)點(diǎn)是可以溶解多種聚酰亞胺,可得到高分子量的聚合物。其他溶劑往往會(huì)使聚合

⑧聚酰亞胺為自熄性聚合物,發(fā)煙率低。

物在分子量增長(zhǎng)到一定程度后就從溶液中沉淀出來(lái)。

⑨聚酰亞胺在極高的真空下放氣量很少。

②由四元酸和二元胺反應(yīng)生成聚酰亞胺

⑩聚酰亞胺無(wú)毒,可用來(lái)制造餐具和醫(yī)用器具,并經(jīng)得起數(shù)千次消毒。一些聚酰亞胺還具有很好的生物相容性,例如,在血液相容性試驗(yàn)中為非溶血性,體外細(xì)胞毒性試驗(yàn)為無(wú)毒。

COOH

COOH

嚴(yán)格來(lái)講,只有加聚型的聚酰亞胺是熱固性的樹(shù)脂,因?yàn)榧泳坌偷木埘啺肥欠肿恿枯^小的酰亞胺化的低聚物,通過(guò)活性端基進(jìn)行交聯(lián)固化,形成網(wǎng)狀結(jié)構(gòu)。固化樹(shù)脂具有較高的交聯(lián)

該反應(yīng)在高沸點(diǎn)溶劑中進(jìn)行,先由四酸和二胺形成鹽,然后在高溫下脫水形成聚酰亞胺,

密度,因此具有較大的脆性。縮聚型聚酰亞胺其行為像熱固性樹(shù)脂,樹(shù)脂固化物是不溶不熔的。

也可以是四酸在高溫下,如150℃以上脫水成酐,再與二胺反應(yīng)。

聚酰亞胺作為先進(jìn)復(fù)合材料基體應(yīng)用的主要原因在于其能在250℃以上長(zhǎng)期使用,這一點(diǎn)即

芳香四酸通常在100℃以上就會(huì)脫水成酐,所以當(dāng)以四酸為原料時(shí),應(yīng)保證四酸中沒(méi)有二

使最好的多官能團(tuán)環(huán)氧樹(shù)脂也不能達(dá)到,不同類型聚酰亞胺的熱穩(wěn)定性如圖8—1所示。

酐,也沒(méi)有水分,否則會(huì)由于四酸和二胺達(dá)不到等摩爾比而得不到高分子量的聚合物。

另外,有兩個(gè)主要原因阻礙了經(jīng)典聚酰亞胺作為結(jié)構(gòu)復(fù)合材料基體的廣泛應(yīng)用。第一,交

③由四酸的二元酯和二胺反應(yīng)獲得聚酰亞胺

聯(lián)密度高、分子鏈剛性大的聚酰亞胺固有的脆性,導(dǎo)致了復(fù)合材料耐損傷性差以及熱沖擊時(shí)基

COOH

體樹(shù)脂易開(kāi)裂,這種開(kāi)裂則使吸濕性增加以及冷熱交替時(shí)易變形;第二,聚酰亞胺的可加工性差,聚酰亞胺的加工一般需要在高溫(250~300℃)下進(jìn)行,縮聚型聚酰亞胺還需要較高的壓力。

COOH

110 8 8

質(zhì)量保留率(2h)/%

聚合物基復(fù)合材料

該方法是首先將二肝在醇中回流酯化,得到二般二酯,冷卻后加入二胺和第三組分,例第8章 聚酰亞胺樹(shù)脂

二無(wú)酸的單作溶液作為浸漬料,涂覆在碳纖維或玻璃纖維上,經(jīng)過(guò)熱處理后再熱壓成題,CH

成以熱塑性或熱固性聚酰亞胺為基體的復(fù)合材料。

④由二酐和二異氰酸酯反應(yīng)獲得聚酰亞胺

鹽或雙硫酚鹽進(jìn)行親核取代反應(yīng)可以獲得聚醚酰亞肢或聚硫醺酰亞胺。由于苯環(huán)上的鹵素或硝基可以被酰亞胺基團(tuán)活化,以雙鹵代酞酰亞胺或雙硝基酞酰亞胺與雙酚

此方法是大幅度降低聚酰亞胺成本的重要途徑之一,尤其在用鄰二甲苯經(jīng)氯代、氧化并分離的高純度的3—氯代苯酐和4氯代苯酐的合成路線開(kāi)發(fā)成功之后,其意義更為突出。

分離后異構(gòu)體的純度達(dá)99%以上:氣相氧化收率為70%;3—氯代苯酐/4—氯代苯酐=34/66;液相氧化收率為80%,3—氯代苯酐/4—氯代苯酐=45/55。

該反應(yīng)的優(yōu)點(diǎn)是不產(chǎn)生水分,只產(chǎn)生容易逸出的二氧化碳。但由于異氰酸酯十分活潑,可該反應(yīng)在本質(zhì)上與用親核取代反應(yīng)合成聚醚砜或聚醚酮相同,不同的是酰亞胺環(huán)在堿性介

以發(fā)生許多副反應(yīng),如二聚、三聚成環(huán),還可以通過(guò)C—N雙鍵聚合形成尼龍。異氰酸酯和空質(zhì)中,尤其在較高溫度下會(huì)發(fā)生分解。因此往往難以得到高分子量的聚合物,解決的辦法應(yīng)有

氣中的水分接觸容易發(fā)生水解,使純度降低,因此常使反應(yīng)復(fù)雜化。以下幾點(diǎn):a.控制反應(yīng)溫度在盡可能低的范圍,例如150℃以下;b.選擇溶解性較好的結(jié)構(gòu),

⑤鄰位二碘代芳香化合物和一氧化碳在鈀催化下與二胺反應(yīng)轉(zhuǎn)化為酰亞胺避免聚合物過(guò)早地在反應(yīng)介質(zhì)中沉淀出來(lái);c.嚴(yán)格控制體系的含水量,例如在100mg/L以下;

0

0 d.如果可能,應(yīng)選用活性更大的離去基團(tuán),和使離去基團(tuán)處于對(duì)活性更有利的3—位。

L-PdCl: ②用酰亞胺交換反應(yīng)獲得聚酰亞胺

此反應(yīng)的特點(diǎn)是收率高,副反應(yīng)少。為了得到高分子量,應(yīng)使產(chǎn)生的聚合物保持在溶液中+RNH2

以使分子量繼續(xù)得到增長(zhǎng)。

⑥由酯基或酰氨基的鄰位碘代物在鈀催化下與一氧化碳反應(yīng)得到聚酰亞胺COOR

COOR CONR

O Pd(O)/CO

在20世紀(jì)60年代就有專利報(bào)道以均苯四酰亞胺在極性溶劑中和二胺反應(yīng),室溫下可得聚0.6MPa,120℃

P-1

酰胺酰胺,加熱脫氨得聚酰亞胺。有人采用R=—OCOEt這種較為活潑的基團(tuán)獲得高分子量的聚合物。

CONR CONR

R ③由帶酰亞胺環(huán)的二鹵化物與二硼酸化合物在鈀催化劑作用下縮聚得到聚酰亞胺

Pd(0)/CO

R 0.6MPa,120℃

Pd-1

(HO)2B B(OH)2

Br

0

該方法還得不到高分子量的聚合物,可能的原因之一是脫出的醇或胺仍可以與鈀配合物作用產(chǎn)生鄰位二酯或二酰胺。

Pd(PPhy)4 O

R

R

⑦由二酐的二氰基亞甲基衍生物與二胺在低溫下反應(yīng)生成聚酰亞胺

甲苯Na,CO3水溶液

NC CN

為了增加溶解度,R為烷基。反應(yīng)在回流條件下48h完成。④由四酰二亞胺的堿金屬化合物和二鹵代物反應(yīng)獲得聚酰亞胺

0

0 0

該反應(yīng)放出丙二腈,以均苯二酐的衍生物與二苯醚二胺在NMP中反應(yīng),室溫下24h,獲得

XN

酰亞胺化達(dá)75%的均相溶液,繼續(xù)放置則析出沉淀。固態(tài)下120℃經(jīng)20h酰亞胺化可基本完成。

X=H,K:R=各種芳香和脂肪基團(tuán)

(2)用帶酰亞胺環(huán)的單體縮聚獲得聚酰亞胺

0

①以雙鹵代酞酸亞胺或雙硝基酞酰亞胺和雙酚或雙硫酚的堿金屬化合物間的親核取代聚合

三正丁胺>吡啶>碳酸鉀。當(dāng)X為K時(shí)反應(yīng)速率和收率都可得到提高。

合成聚酰亞胺 當(dāng)X為H時(shí)反應(yīng)在碳酸鉀和叔胺催化下進(jìn)行,催化劑對(duì)收率的影響有下列關(guān)系:三乙胺>

8.1.3 聚酰胺酸的合成和酰亞胺化

112 最常用的聚酰亞胺的合成方法是由二酐和二胺在非質(zhì)子極性溶劑中先形成聚酰胺酸,然后

113

聚合物基復(fù)合材料

再用熱或化學(xué)方法脫術(shù)成環(huán),轉(zhuǎn)化為聚酰亞胺,其主要反應(yīng)過(guò)程如圖8—2所示。

第8章 聚酰亞胺樹(shù)脂

表8—2 含水溶劑對(duì)聚酰胺酸的黏度及聚酰亞胺性能的影響聚酰胺酸膠液性能

二酐/二胺 DMAc含水量/%

聚酰亞胺薄膜性能

PMDA/ODA

7m/(dL/g) 7m/(dL/g)

0.1 6.60

拉神強(qiáng)度/MPa

PMDA/ODA

1.0 3.30

一 伸長(zhǎng)率/%

PMDA/ODA 5

139 66

一

PMDA/ODA 1.55

-

10 一

一

PMDA/ODA 1.12

20 -

-

PMDA/ODA 30

0.96 131

66

一

BPDA/ODA 0.1

0.46 134

43

-

BPDA/ODA 2.05

不能成膜 5

1.37 一

BPDA/ODA 10

124 20

-

BPDA/ODA 15

0.93

- 115

23

圖8—2 二酐和二胺合成聚酰亞胺的主要反應(yīng)BPDA/ODA

0.85 114

17 HOO

- 25

0.73 112

BPDA/ODA 30

- 11

非均相 81

8

ODPA/ODA 0.1

(1)聚酸膠酸的合成 聚酰胺酸是由二酐和二膠在非質(zhì)子拔性溶劑,如N,N二甲基ODPA/ODA

0.97 1.09

10 0.40

107 19

ODPA/ODA 15

0.36 1.03

121

酸(DMF)—10℃~室溫)下反應(yīng)得到,由于二酐容易被空氣或溶劑中的水分水解,得到的ODPA/ODA

1.02 15

20 0.25

110 9

ODPA/ODA 25

1.05 101

中于低截在低溫下不能與二酸反應(yīng)生成酰胺,從而影響到聚酰胺酸的分子量,為了保證獲得ODPA/ODA

0.22 0.99

11

30 非均相

106 10

分子量的聚酰能酸,在使用菌應(yīng)將反應(yīng)器和溶劑干燥,三肝應(yīng)在使用前妥善保存避免被空氣TDPA/ODA

0.1 1.12

的水分水解。對(duì)于對(duì)水解特別敏感的二酐,如均苯二酐,最好使用剛脫過(guò)水(例如升華)的二HQDPA/ODA

5 0.85

1.09 121

15

HQDPA/ODA 15

1.02 109

6

肝。反應(yīng)時(shí)應(yīng)將二酐以固態(tài)加入二胺的溶液中,同時(shí)開(kāi)始攪拌,必要時(shí)還要外加冷卻。然而在0.58

1.03 112

HQDPA/ODA 20

0.44 12

實(shí)際應(yīng)用時(shí),分子量太高的聚酰胺酸由于溶液黏度太大而不便于加工,難以得到薄而均勻的薄TDPA/ODA

0.5 1.12

96 8

非均相

膜,此外還經(jīng)常發(fā)生在二酐溶解之前體系就變得十分黏稠,使反應(yīng)難以順利進(jìn)行,或者在溶液HQDPA/ODA

0.1 1.02

1.15 HQDPA/ODA

5 0.91

104 12

中形成聚合物的團(tuán)塊,影響后期的加工,所以可以根據(jù)需要將聚酰胺酸的分子量控制在一定的HQDPA/ODA

10 1.11

105 17

范圍。為了達(dá)到這個(gè)目的,最好的辦法是使用含有一定水分的溶劑,也就是讓二酐水解掉一部分HQDPA/ODA

0.83 1.01

107 15

0.69 23

1.01 12

來(lái)控制所生產(chǎn)的聚酰胺酸的分子量。目前在生產(chǎn)過(guò)程中采用多加或少加二酐來(lái)調(diào)節(jié)分子量的辦法(2)二酐和二胺的活性 形成聚酰胺酸的反應(yīng)是可逆的。正向反應(yīng)被認(rèn)為是在二酐和二胺之

是不可取的,因?yàn)檫@樣會(huì)破壞二酐和二胺的等摩爾比,造成最終產(chǎn)物聚酰亞胺分子量的降低,從間形成了傳荷配合物。由于酐基中一個(gè)羰基碳原子受到親核進(jìn)攻,這種酰化反應(yīng)在非質(zhì)子極性溶

而影響了產(chǎn)品的性能。由酐水解生成的鄰位二酸端基在聚酰胺酸加熱環(huán)化時(shí)仍然可以脫水成酐井劑中室溫下的平衡常數(shù)達(dá)到105L/mol,因此很容易獲得高分子量的聚酰胺酸。該反應(yīng)的平衡常數(shù)

重新和端氨基反應(yīng),只要單體保持等摩爾比,聚酰亞胺的分子量仍然可以增長(zhǎng)到所需要的程度,決定于胺的堿性或給電性以及二酐的親電性。動(dòng)力學(xué)研究表明,對(duì)于不同的二酐其酰化能力可相

表8—1是均苯二酐(PMDA)或二苯醚二胺(ODA)過(guò)量對(duì)所制得的薄膜力學(xué)性能的影響。表8—2差100倍,而對(duì)于不同的二胺其反應(yīng)能力則可相差105倍,所以帶有吸電子基團(tuán),如—CO一、

是將各種二酐和二胺在含水量很高的溶劑中縮聚,所得到的聚酰胺酸熱環(huán)化后獲得的聚酰亞胺的—SO2一、炔基及含氟基團(tuán)的二胺,尤其當(dāng)這些基團(tuán)處于氨基的鄰位、對(duì)位時(shí),在通常的低溫溶液

力學(xué)性能。由表8—1可見(jiàn),由于水分的存在使聚酰胺酸分子量在一定程度內(nèi)的降低并不會(huì)明顯影縮聚中難以獲得高分子量的聚酰胺酸。然而迄今為止還未發(fā)現(xiàn)二酐因?yàn)閹в薪o電子基團(tuán)而得不到

響聚酰亞胺的力學(xué)性能。足夠分子量的聚酰胺酸的情況。

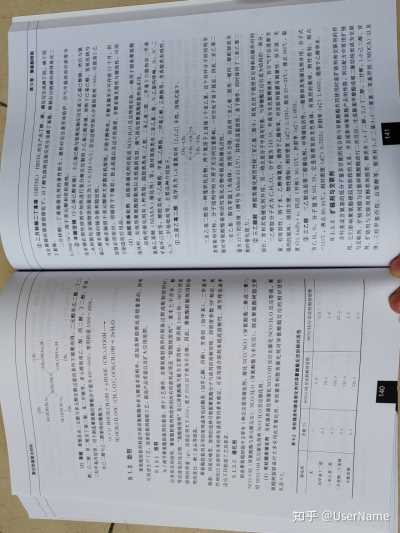

表8—1 在PMDA或ODA過(guò)量時(shí)所制得的薄膜的力學(xué)性能對(duì)于二酐,其羰基的電子親和性(EA)越大,酐的電子接受能力越大,酰化速度也越高,它

過(guò)量分?jǐn)?shù)/% PMDA

ODA 可以由極譜還原數(shù)據(jù)得到,也可以由分子軌道法算得。

拉伸強(qiáng)度/MPa 伸長(zhǎng)率/%

拉伸強(qiáng)度/MPa 仲長(zhǎng)率/%

8.1.4 聚酰胺酸的熱環(huán)化

0

0.1 160

152 49

0.2 130

130 27

在由聚酰胺酸以熱處理獲得聚酰亞胺的過(guò)程中,除了脫水環(huán)化外還有其他反應(yīng),如聚酰胺酸61

0.5 37

130 131

37 的解離、端基重合和交聯(lián)等。

1.0 29

2.0 33

最常用的測(cè)定酰亞胺化程度的方法是使用紅外光譜。表8—3列出了研究酰亞胺化過(guò)程最常用125

140 35

130 153

62

5.0 111

33 的一些基團(tuán)的波數(shù):1780cm—3和1380cm—3是確定酰亞胺化程度最常使用的波數(shù)。除了紅外光譜

133 58

29 106

31 以外,其他測(cè)定酰亞胺化程度的方法還有環(huán)化的熱效應(yīng)、介電損耗和機(jī)械損耗、核磁共振等。測(cè)

定環(huán)化時(shí)放出的水分和滴定尚未環(huán)化的羧基都是可以采用的方法。

115

表8—3 展亞胺及有關(guān)化合物的紅外吸收光譜

聚合物基復(fù)合材料

度 來(lái)

第8章 聚酰亞胺樹(shù)脂強(qiáng)

表8—4 BTDA和各種芳香二胺合成的聚酰亞胺的T2(-程/

5 二胺結(jié)構(gòu)

T./℃ C-O不對(duì)稱伸展

項(xiàng)

日 1%

C-O對(duì)稱仲展 CH2

二肢結(jié)構(gòu) T./℃

1780

C-N伸展 232

5

芳香酸亞胺

1720

1380 1CH

C-O彎曲 284

725

亞氨基內(nèi)酚 257

5

1750~1820 m

亞氨基內(nèi)酶 283

異酸亞胺 1700

亞氨基內(nèi)面

SA

921~934

277 m

COOH和 NH: 300

2900~3200 5

C-O(COOH) 酸酸酸

1710 C-O(CONH)

1660酰胺1 5

320 O

m C-NH

300 1550酰胺

CH2 m

C-O 320

1820 s

C-0 278

酐 1780

C-O

s

720

單體的化學(xué)結(jié)構(gòu)對(duì)縮聚型聚酰亞胺熱氧化穩(wěn)定性有較大的影響。W

NH2對(duì)稱結(jié)構(gòu)(vs)

①對(duì)苯二胺與不同的二酐合成的聚酰亞胺,熱氧化穩(wěn)定性的次序如下:均苯四甲酸二酐>胺

3200兩個(gè)譜帶

NH2不對(duì)稱結(jié)構(gòu)(vas)

3,3',4.4'—二苯甲酮四甲酸二酐>1,3—二(3,4—二羧基苯)六氟丙烷二酐>1,4,5,8—萘四甲酸二酐。5

苯環(huán)的振動(dòng) ②均苯四甲酸二酐與不同的二胺合成的聚酰亞胺,熱氧化穩(wěn)定性的次序如下:對(duì)苯二胺>間

苯環(huán) 1500

位對(duì)苯二胺>1,5—二氨基萘≥4,4'—二氨基聯(lián)苯>1,4—二氨基蔥>1,6—二氨基芘,由上述熱氧化穩(wěn)定性次序可知,二胺中的稠環(huán)數(shù)增加,熱氧化穩(wěn)定性降低。

8.2 縮聚型聚酰亞胺樹(shù)脂③在二胺中的環(huán)取代降低熱氧化穩(wěn)定性。

④用H2N—C6H4—X—C6H4—NH2結(jié)構(gòu)的二胺合成聚酰亞胺時(shí),熱氧化穩(wěn)定性有如下次縮聚型聚酰亞胺樹(shù)脂的主要原料是芳香二酐和芳香二胺。縮聚型聚酰亞胺樹(shù)脂的合成一般分

兩步進(jìn)行。首先,二酐和二胺室溫下在極性溶劑(如二甲基甲酰胺、二甲基乙酰胺或N—甲基吡咯序:X=單鍵>S>SO2>CH2>CO>SO>O。

烷酮)中反應(yīng),生成可溶的聚酰胺酸預(yù)聚物。然后,通過(guò)加熱或化學(xué)處理完成環(huán)化。反應(yīng)方程式8.3 加聚型聚酰亞胺樹(shù)脂

如下:

0 0

O

0 加聚型聚酰亞胺是指端基帶有不飽和基團(tuán)的低分子量聚酰亞胺,如雙馬來(lái)酰亞胺、降冰片烯

NH-C

C-OH 封端酰亞胺、乙炔封端酰亞胺等。成型加工時(shí)通過(guò)不飽和端基進(jìn)行固化,固化過(guò)程中沒(méi)有揮發(fā)性

O Ar O+H +2nH0

物質(zhì)放出,有利于復(fù)合材料的成型加工,所以加聚型聚酰亞胺被廣泛用于制造復(fù)合材料。HO-C

0 0

0 8.3.1 雙馬來(lái)酰亞胺樹(shù)脂

0

二酐 二胺

聚酰胺酸

在聚酰胺酸合成時(shí),先將二胺和溶劑加入反應(yīng)釜中,再加入干燥的固體二酐。其中單體的純雙馬來(lái)酰亞胺(BMI)樹(shù)脂是指用雙馬來(lái)酰亞胺(bismaleimide,BMI)制備的樹(shù)脂總稱。

度、原料配比、溶液濃度和溶劑種類對(duì)聚酰胺酸的分子量有很大的影響。由于聚酰胺酸不穩(wěn)定,BMI樹(shù)脂具有良好的耐高溫、耐輻射、耐濕熱、模量高、吸濕率低和熱膨脹系數(shù)小等優(yōu)良特性。

必須在干燥和冷凍的條件下保存。聚酰胺酸的環(huán)化是在高溫下進(jìn)行的,由于聚酰胺酸的熔點(diǎn)接近為此,各國(guó)對(duì)BMI樹(shù)脂的研究開(kāi)發(fā)和應(yīng)用非常重視,至今已開(kāi)發(fā)出一系列性能優(yōu)異的BMI樹(shù)脂,

并廣泛用于航空、航天和電子電氣領(lǐng)域。環(huán)化反應(yīng)的溫度,故沉析作用極大地影響了樹(shù)脂的流動(dòng)性,因此不能用于模壓和層壓工藝。且聚

20世紀(jì)60年代末期,法國(guó)羅納—普朗克公司首先研制出M—33 BMI樹(shù)脂及其復(fù)合材料,并很酰胺酸在環(huán)化時(shí)要放出小分子揮發(fā)物,使制品中孔隙率增加,所以縮聚型聚酰亞胺樹(shù)脂極少用作

快實(shí)現(xiàn)了工業(yè)化。從此,BMI樹(shù)脂開(kāi)始引起了越來(lái)越多人的重視。BMI樹(shù)脂具有與典型的熱固性為復(fù)合材料的基體樹(shù)脂,一般用于制造薄膜和涂料。選用不同的原料單體可以制備不同性能的果

樹(shù)脂相似的流動(dòng)性和可模塑性,可用與環(huán)氧樹(shù)脂類同的一般方法進(jìn)行加工成型,因此BMI樹(shù)脂得酰亞胺,表8—4列出了3.3,4.4—二苯甲酮四酸二酐(BTDA)和各種芳香二胺合成的聚酰亞裝

到了迅速發(fā)展。 的Tg。

我國(guó)于20世紀(jì)70年代初開(kāi)始BMI樹(shù)脂的研究工作,當(dāng)時(shí)主要應(yīng)用于電器絕緣材料、砂輪黏合劑、橡膠交聯(lián)劑及塑料添加劑等方面。80年代后,我國(guó)開(kāi)始了對(duì)先進(jìn)復(fù)合材料BMI樹(shù)脂基體的

117 116

聚合物基復(fù)合材料

研究,并取得了較多的科研成果,且有的成果已商品化。定,并數(shù)請(qǐng)了段生的定主更件的的標(biāo)法、改要期脂相性、提高制脂電作維并均氧

第8章 聚酰亞胺樹(shù)脂

BMI樹(shù)脂的固化產(chǎn)物是不溶不熔的,剛性和脆性都較大。具有相當(dāng)高的密度(1.35~1.4#/cm),T。為250~300℃,斷裂伸長(zhǎng)率低于2%,BM1樹(shù)脂的吸混率與環(huán)氧材脂相當(dāng)(質(zhì)量分?jǐn)?shù)

化穩(wěn)定性,以及改善樹(shù)脂的加工性。

為4%~5%),但是吸濕飽和比環(huán)氧樹(shù)脂快。表8—6列出了BMI樹(shù)脂的性能。

雙馬來(lái)酰亞胺的一般結(jié)構(gòu)如下:

表8—6 BMI樹(shù)脂的性能

性能

最高值 BMI樹(shù)脂牌號(hào)

T,/C 干態(tài)

400 性能

最高值 BMI樹(shù)脂牌號(hào)

Kerimid FE70003 拉仲斷裂延伸率/%

濕態(tài) 297 Ciba-Geigy XU-295

拉伸強(qiáng)度/MPa 干態(tài)(25℃)

2.9 Narmco 5245C

R為—CH—,—O—,—SO,或其他基團(tuán)

06

雙馬米酰亞胺(EMI)樹(shù)脂是以馬來(lái)酸酐和二元膠為主要原料,經(jīng)縮聚反應(yīng)得到,反應(yīng)方程

干態(tài)(25℃) Technochemie H795

干態(tài)(177℃) 3.3 Hysol EA9102

濕態(tài)(25℃) 88 Ciba-Geigy XU-295

斷裂韌性/(J/㎡)210 Ciba-Geigy XU-295

式如下: 馬來(lái)酰亞胺可均聚,也可與各種單體如乙烯基化合物、烯丙基化合物及苯乙烯類化合物以游

離基機(jī)理進(jìn)行共聚,還可進(jìn)行陰離子聚合。

BMI樹(shù)脂 可與適當(dāng)?shù)碾p烯進(jìn)行Diels—Alder反應(yīng),與烯丙基型烯烴的雙鍵進(jìn)行ene—反應(yīng),與伯

雙馬來(lái)酰亞臟樹(shù)脂具有與環(huán)氧樹(shù)脂類似的加工性能,而其耐熱性和耐輻射性優(yōu)于環(huán)氧樹(shù)脂,

胺、仲胺及C—H酸性化合物在堿存在下的Michael—加成反應(yīng),同氰酸酯、異氰酸酯和環(huán)氧化合物

而且也克服了縮聚型聚酰亞胺樹(shù)脂成型溫度高、成型壓力大的缺點(diǎn)。的加成反應(yīng)等。許多反應(yīng)研制出大量以BMI為基體的樹(shù)脂商品。

BMI的均聚物由于太脆,用處有限,為了能使其作為基體樹(shù)脂用在先進(jìn)復(fù)合材料,必須加入

8.3.L.1 BMI單體的性能BMI單體一般為結(jié)晶固體,芳香族BMI具有較高的熔點(diǎn),脂肪族BMI具有較低的熔點(diǎn)。從

活性稀釋劑和共聚單體等以提高固化樹(shù)脂的韌性及改善樹(shù)脂的加工性能。8.3.1.3 BMI樹(shù)脂的合成

BMI樹(shù)脂的工藝性能角度,希望BMI具有較低的熔點(diǎn)。表8—5列出了幾種常見(jiàn)BMI單體的熔點(diǎn)。目前BMI合成方法,根據(jù)催化劑與反應(yīng)介質(zhì)不同,可分為以下三種。

大部分BMI單體不溶于丙酮、乙醇等有機(jī)溶劑,只能溶于強(qiáng)極性的二甲基甲酰胺(DMF)、①以二甲基甲酰胺(DMF)強(qiáng)極性溶劑為反應(yīng)介質(zhì),以乙酸鈉為催化劑,乙酸酐為水吸收

N—甲基吡咯烷酮(NMP)等溶劑.BMI單體可通過(guò)其分子雙鍵端基與二元胺、酰胺、酰肼、疏劑,在90℃左右進(jìn)行脫水反應(yīng)。其特點(diǎn)是中間產(chǎn)物雙馬來(lái)酰亞胺酸(BMIA)溶于溶劑中,反應(yīng)

基、氰脲酸和羥基等含活潑氫的化合物進(jìn)行加成反應(yīng);也可以與環(huán)氧樹(shù)脂、含不飽和雙鍵的化合體系始終處于均相,有利于反應(yīng)進(jìn)行;但溶劑毒性大,價(jià)格高。

物(如烯丙基、乙烯基類化合物)反應(yīng);在催化劑或熱作用下也可以發(fā)生自聚反應(yīng)。②以丙酮為溶劑,乙酸鎳為催化劑,乙酸酐為脫水劑,在回流條件下進(jìn)行。其特點(diǎn)是中間產(chǎn)

表8—5 幾種常見(jiàn)BMI單體的熔點(diǎn)物BMIA從溶劑中成固體析出,反應(yīng)不易均勻;但催化劑選擇性好,副產(chǎn)物少,溶劑價(jià)格便宜,

毒性低。 R

熔點(diǎn)/℃ R

熔點(diǎn)/℃ ③不加催化劑,采用熱脫水閉環(huán)法,用強(qiáng)極性高沸點(diǎn)溶劑,如DMF,在回流狀態(tài)下反應(yīng),

-CH- 156~158

>340 它的特點(diǎn)是成本低、三廢排放少。

(CH:方 190~192

8.3.1.4 BMI樹(shù)脂的改性(CH

171 307~309

BMI樹(shù)脂雖然具有優(yōu)良的耐熱性能和力學(xué)性能,但是BMI樹(shù)脂熔點(diǎn)高、溶解性差、成型溫度

(H)

137~138 高和固化物脆性大等缺點(diǎn),阻礙了它的應(yīng)用和發(fā)展。關(guān)于BMI樹(shù)脂的改性研究有較多的報(bào)道,目

(CH) 113~118

前的研究方向主要是增韌,其目標(biāo)是更優(yōu)的耐濕熱性能和復(fù)合材料的沖后壓縮性能,以及具有好

(CH2) 111~113

CH 172~174

的可加工性能和更長(zhǎng)的使用期。各種改性劑改性后的BMI樹(shù)脂具有高的力學(xué)性能,可滿足應(yīng)用

(CH 110~112

要求。

CH,-C(CH1):-CH,- 70~130

307~309 文獻(xiàn)報(bào)道的BMI樹(shù)脂的改性方法較多,主要的改性方法有如下幾種:用烯丙基化合物共聚改

251~253 性;用芳香二胺化合物擴(kuò)鏈改性;用環(huán)氧樹(shù)脂改性;用熱塑性樹(shù)脂增韌改性;用氰酸酯樹(shù)脂改性。

180~181 (1)烯丙基化合物共聚改性BMI 利用BMI雙鍵與其他活性基團(tuán)化合物反應(yīng)來(lái)改性BMI樹(shù)脂

198~201 起始于20世紀(jì)80年代,這標(biāo)志著第三代BMI的誕生,其中烯丙基化合物改性BMI樹(shù)脂是最為成

154~156 功的一例。烯丙基化合物與BMI單體的預(yù)聚物穩(wěn)定、易溶、黏附性好、固化物堅(jiān)韌、耐濕熱,并

8.3.1.2 BMI固化物的性能具有良好的電性能和力學(xué)性能等,適合用作先進(jìn)復(fù)合材料基體樹(shù)脂。

烯丙基化合物與BMI單體的固化反應(yīng)機(jī)理比較復(fù)雜,一般認(rèn)為是馬來(lái)酰亞胺環(huán)的雙鍵與烯丙

BMI樹(shù)脂的突出優(yōu)點(diǎn)是其雙鍵的高活性,是由兩個(gè)相鄰的拉電子羰基的作用使雙鍵高度缺電基在較低溫度下首先進(jìn)行烯加成反應(yīng)生成1:1中間體,而后在較高溫度下馬來(lái)酰亞胺環(huán)中的雙鍵

子,即使沒(méi)有催化劑存在,在熱作用下也可發(fā)生聚合。與中間體進(jìn)行 Diels—Alder 加成反應(yīng)和異構(gòu)化反應(yīng)生成高度交聯(lián)的韌性樹(shù)脂。

118 119

T0

第8章 聚酰亞膠樹(shù)脂

聚合物基復(fù)合材料 始丙基化合指種類繁多,但是在改性BND樹(shù)脂中得到成功應(yīng)用的始丙基化合物是0.0'二角

BN/AE樹(shù)脂的軟化點(diǎn)低、常溫下儲(chǔ)存穩(wěn)定性好,其預(yù)浸料也表現(xiàn)出優(yōu)良的室溫下黏性,延長(zhǎng)了

丙基雙酚A(DABPA),其分子結(jié)構(gòu)為:

儲(chǔ)存期。

CH-CH-CH CH CH1-CH-CH:

(2)用芳香二胺化合物改性BMI BMI單體可與二元胺發(fā)生共聚反應(yīng),反應(yīng)方程式如下:

HO-

HO

CH DABPA在常溫下是棕紅色液體,黏度為12~20Pa·s,用DABPA與BM共聚,預(yù)聚體可溶

于丙酮,預(yù)聚體的軟化點(diǎn)比較低(20~30℃),其預(yù)浸料有較好的黏性。該體系樹(shù)脂固化物的性能BMI與二元胺首先進(jìn)行Miachael加成反應(yīng),生成線型聚合物,然后BMI中的雙鍵打開(kāi)進(jìn)行自

見(jiàn)表8—7。該體系采用石墨纖維增強(qiáng)的復(fù)合材料性能見(jiàn)表8—8。由基型固化反應(yīng),并形成網(wǎng)絡(luò)結(jié)構(gòu),而且Miachacd加成反應(yīng)后形成的線型聚合物中的仲氨基還

以與聚合物上其余的雙鍵進(jìn)行進(jìn)一步的加成反應(yīng)。此反應(yīng)也稱為擴(kuò)鏈加成反應(yīng),該反應(yīng)主要在預(yù)表8—7 DABPA改性BMI樹(shù)脂固化物的性能

聚過(guò)程進(jìn)行,擴(kuò)鏈增大BMI樹(shù)脂雙鍵間的距離,減小了交聯(lián)密度,從而提高了韌性,同時(shí)也改善體系1

體系2

體系3 性能 體系1

體系2

體系3 性質(zhì)

彎曲強(qiáng)度/MPa

166 了樹(shù)脂的溶解性和固化工藝性。

184

154 拉伸強(qiáng)度/MPa

4.0

3.98 (3)環(huán)氧樹(shù)脂改性BMII 環(huán)氧樹(shù)脂改性BMI是一種開(kāi)發(fā)較早且比較成熟的一種方法。環(huán)氧樹(shù)

25℃ 81.6 93.3 76.3 彎曲模量/MPa

3.95

壓縮強(qiáng)度/MPa 205

209 脂主要用于改性BMI體系的工藝性和增強(qiáng)材料之間的界面黏結(jié)性,同時(shí)也明顯改善了BMI樹(shù)脂體

-

204℃ 39.8 71.3 一

壓縮模量/MPa 2.38

2.47 系的韌性。環(huán)氧樹(shù)脂本身很難與BMI單體反應(yīng),改善BMI體系韌性的途徑主要有以下兩種。

拉伸模量/GPa

25℃ 4.3

3.9 HDT/C

285

295 ①同時(shí)加入二元胺和環(huán)氧樹(shù)脂。在這類體系中,BMI和環(huán)氧樹(shù)脂通過(guò)與二元胺的加成反應(yīng)而

11

204℃ 2

2.7 T,TMA/C

273

282 287

斷裂伸長(zhǎng)率/% 發(fā)生共聚,共聚反應(yīng)的最終結(jié)果除形成交聯(lián)網(wǎng)絡(luò)外,BMI也被部分二元胺和環(huán)氧鏈節(jié)“擴(kuò)鏈”,因

25℃ 2.3 3.0

2.3 而B(niǎo)MI體系的韌性得到了明顯的提高。

204℃ 2.3 4.6

一 環(huán)氧樹(shù)脂與BMI的反應(yīng)在一般條件下不易進(jìn)行,因此,環(huán)氧樹(shù)脂、BMI通過(guò)與二元胺(DDM

表8-8 DABPA改性BMI樹(shù)脂石墨纖維復(fù)合材料的性能

或DDS)的加成反應(yīng)進(jìn)行共聚。用這種方法得到的預(yù)聚物易溶于丙酮,預(yù)聚物具有良好的黏性和

性能 體系1

體系2 性能

體系1 體系2

成型工藝性。

層阿剪切強(qiáng)度/MPa彎曲強(qiáng)度/MPa

②合成具有環(huán)氧基團(tuán)的BMI,這種方法屬于內(nèi)擴(kuò)鏈。該方法是從BMI的分子結(jié)構(gòu)出發(fā),通過(guò)25℃

113 123

25℃ 1860

延長(zhǎng)BMI分子中兩個(gè)馬來(lái)酰亞胺(MI)間R鏈的間距,并適當(dāng)增大鏈的自旋和柔韌性,以達(dá)到降177℃

75.8 82

177℃ 1509

低固化物交聯(lián)密度、減少鏈的剛性、改善樹(shù)脂韌性的目的。反應(yīng)方程式如下:232℃

59 78

177℃(濕)中 1120

|

177℃(濕)①

52 53

彎曲模量/GPa 25℃(老化)

一 105

25℃ 144

COOH- OH

177℃(老化) 55

177℃ COOH

144 177℃(濕)

142 ①71℃,95%濕度下放置2周。

②232℃老化1000h。

H H

除了DABPA改性BMI外,許多烯丙基化合物可用來(lái)改性BMI,例如二烯丙基雙酚S、二烯

丙基雙酚F、烯丙基芳烷基酚、烯丙基醚酮樹(shù)脂、烯丙基酚環(huán)氧樹(shù)脂、烯丙基線型酚醛樹(shù)脂和N—OH

OH 烯丙基芳胺等。

為了降低吸濕性和提高韌性,在其改性樹(shù)脂體系中加入了二氰酸酯化合物。該樹(shù)脂體系突出

DABPA改性BMI樹(shù)脂由于異丙基的存在而使其熱氧穩(wěn)定性較差,在高溫下易分解而使其耐

的優(yōu)點(diǎn)是具有類似于環(huán)氧樹(shù)脂的優(yōu)良工藝性,并在93~132℃之間具有良好的濕熱性能。

熱性降低。而采用二烯丙基雙酚S,用它來(lái)改性BMI,改性后的樹(shù)脂軟化點(diǎn)較低,但溶解性較差,

BMI經(jīng)環(huán)氧樹(shù)脂改性后,其工藝性能和對(duì)增強(qiáng)材料的黏結(jié)性能有較大的提高,同時(shí)也增加了

力學(xué)性能同XU292體系基本接近,韌性一般,沖擊強(qiáng)度和Gkc值分別為13.4kJ/㎡和160J/㎡,

BMI樹(shù)脂的韌性。但是環(huán)氧樹(shù)脂的加入往往會(huì)降低BMI樹(shù)脂的耐熱性。

它的耐熱性很好,熱變形溫度(HDT)和Tg分別為295℃和309℃。

(4)熱塑性樹(shù)脂增韌改性BMI 用耐高溫的熱塑性樹(shù)脂(TP)改性BMI樹(shù)脂具有較好的增韌

芳烷基酚樹(shù)脂具有優(yōu)異的絕緣性能、耐熱性能、力學(xué)性能和良好的工藝性,為此人們提出了

效果,同時(shí)不會(huì)降低其耐熱性能和力學(xué)性能。影響增韌效果的主要因素有熱塑性樹(shù)脂的主鏈結(jié)構(gòu)、

在芳烷基酚樹(shù)脂上引入烯丙基基團(tuán),用于改性BMI樹(shù)脂,烯丙基芳烷基酚改性的BMI樹(shù)脂具有優(yōu)

分子量、顆粒大小、端基結(jié)構(gòu)、含量以及所用溶劑量的種類和成型工藝等。一般來(lái)說(shuō),用于BMI

異的綜合力學(xué)性能和耐熱性,沖擊強(qiáng)度和G1c值分別為17.6kJ/㎡2和169]/㎡2,HDT和Tg分別

增韌的TP應(yīng)滿足以下要求。

為309℃和325℃.

①TP應(yīng)具有良好的韌性。改性樹(shù)脂的韌性與TP的韌性成正向關(guān)系,TP韌性越高,改性樹(shù)為改善BMI樹(shù)脂對(duì)纖維的浸潤(rùn)性和黏結(jié)能力,可采用含有較多—OH的烯丙基酚環(huán)氧樹(shù)脂

脂的韌性也會(huì)相應(yīng)提高,TP的韌性順序:聚砜(PS)>聚醚砜(PES)>六氟聚酰亞胺(6FPD)。(AE)對(duì)BMI進(jìn)行改性,克服了一般DABPA改性BMI體系制備的預(yù)浸料軟而不黏的不足,另外。

②TP應(yīng)具有良好的耐熱性。當(dāng)溫度接近Tg時(shí),改性樹(shù)脂力學(xué)性能大幅度下降。一般選擇具120

121

聚合物基復(fù)合材料

第8章 聚酰亞胺樹(shù)脂

韌性的方法。

④TP要具有活性端基,活性端基能更好地發(fā)揮出TP對(duì)BMI增韌作用。具有的,分子是大,請(qǐng)有作用不明顯,分,工批,一的的的

(5)氰酸酯樹(shù)脂改性BMI 不論用二元胺擴(kuò)鏈改性還是用烯丙基類化合物改性,其基本原理都是通過(guò)降低樹(shù)脂交聯(lián)密度來(lái)提高韌性,往往都是以不同程度地?fù)p失材料的剛性和耐熱性為代價(jià);

好的溶解性。

而采用氰酸酯(CE)改性BMI樹(shù)脂體系可顯示出不同的特點(diǎn)。氟酸酯樹(shù)脂是一類帶有—OCN官能團(tuán)的樹(shù)脂,其固化物具有良好的力學(xué)性能、耐熱性能及優(yōu)異的介電性能。20世紀(jì)80年代中期開(kāi)始,氰酸酯樹(shù)脂以其優(yōu)異的綜合性能受到人們的青睞,其性能介于環(huán)氧和BMI體系之間,兼有

。④的是,穿于N日交積體系中形成半互穿同絡(luò),隨TP在體系中含

環(huán)氧樹(shù)脂優(yōu)異的工藝性能和BMI樹(shù)脂的耐熱性能,同時(shí)阻燃性能和介電性能優(yōu)良,吸水率很低。氰酸酯改性BMI可在保持BMI體系具有良好的耐熱性基礎(chǔ)上,提高復(fù)合體系的韌性,同時(shí)改善體

用用的的形方物主要有度(PES、果據(jù)蔗亞膠(PE)、聚海因(PH)、改性黃組

系介電性能及降低吸水率等。其典型例子是BMI和氰酸酯樹(shù)脂的共聚物(BT)樹(shù)脂在高性能印刷

(PEK—C)、改性聚醚砜(PESC)和聚苯并咪唑(PBI)等。水C、或性聚是藥塑性的芳雜環(huán)諧,具有化異的時(shí)高溫和耐低溫性能,工。為4300,

電路板中有著很好的應(yīng)用。

氰酸酯改性BMI樹(shù)脂的機(jī)理一般認(rèn)為有兩種:一種機(jī)理認(rèn)為是BMI和氰酸酯共聚:另一種機(jī)理認(rèn)為BMI與氰酸酯形成互穿網(wǎng)絡(luò)而達(dá)到增韌改性效果。CE與BMI發(fā)生共聚的反應(yīng)機(jī)理并未被實(shí)驗(yàn)所證實(shí)。

等,PBI改性BMI樹(shù)脂的性能見(jiàn)表8—9。日本 Mitsubishi推出的BT樹(shù)脂是通過(guò)烯烴取代CE改性BMI而取得的。通過(guò)烯烴取代的CE

表8—9 PBI改性BMI樹(shù)脂的性能在催化劑存在下發(fā)生三聚反應(yīng),形成耐熱性能、介電性能好的三嗪環(huán),然后柔性的烯丙基或丙烯

2■ 基與BMI發(fā)生加成反應(yīng),形成的共聚樹(shù)脂耐熱性、柔韌性更好。將三嗪環(huán)和烯丙基同時(shí)引人雙馬

1廿

項(xiàng)目 材料及性能

33.35 來(lái)酰亞胺樹(shù)脂中,基本上可以保持雙馬來(lái)酰亞胺樹(shù)脂的耐熱性,而且可改善其柔韌性和電氣性能。

Marrimid 5292B/% 30

(6)橡膠改性雙馬來(lái)酰亞胺 在BMI樹(shù)脂中添加少量帶活性端基的橡膠,可以大大提高其抗66.65

60 沖擊性能。橡膠在樹(shù)脂固化過(guò)程中析出成為分散相,形成硬連續(xù)相—軟分散體系,達(dá)到增韌的目

配方 Compimide 795/%

(質(zhì)量分?jǐn)?shù)) PH(粒徑10μm)/%

10 的。然而,這種方法導(dǎo)致體系耐熱性損失過(guò)大。與橡膠增韌環(huán)氧樹(shù)脂相似,BMI樹(shù)脂也可以采用

T,(DMTA,干態(tài))/℃ 251

250 液體橡膠作為第二相增韌。報(bào)道用的液體橡膠有端羧基丁(CTBN)、端烯基丁腈(VTAB)、端氨

室溫模量/GPa 4.53

3.97 基丁腈(ATBN)和有機(jī)硅烷,適當(dāng)加人橡膠可改善BMI樹(shù)脂的沖擊強(qiáng)度、斷裂性能和斷裂伸

模量下降一半時(shí)的溫度/℃211

211 長(zhǎng)率。

T.(DMTA,濕態(tài)①)/℃ 182

8.3.1.5 雙馬來(lái)酰亞胺樹(shù)脂的應(yīng)用175

性能 3.86

3.6 雙馬來(lái)酰亞胺的耐熱性優(yōu)于環(huán)氧樹(shù)脂,而經(jīng)改性的BMI工藝性能可與環(huán)氧相當(dāng),特別是雙馬

室溫模量/GPa 來(lái)酰亞胺材料的耐濕/熱性能優(yōu)異,這使航空航天部門給予極大的關(guān)注,可用BMI樹(shù)脂作碳纖維

模量下降一半時(shí)的溫度/℃151

150 復(fù)合材料的基體而代替或部分代替環(huán)氧樹(shù)脂。將改性BMI材料用在航天飛機(jī)上,其重量比合金輕

Gx/(/m) 128

272 6.0%左右。