ZHCA-500L精釀啤酒設備方案介紹

一、精釀啤酒生產工藝流程二、ZHCX-500L酒店型精釀啤酒設的構成1、粉碎系統:麥芽粉碎過程盡量縮短粉碎時間,一般在30分鐘內完成,根據

一、精釀啤酒生產工藝流程

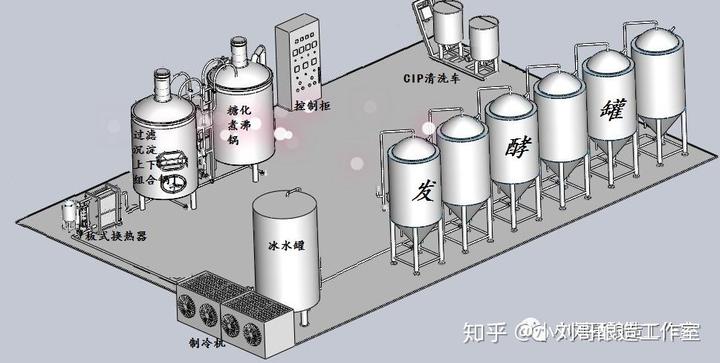

二、ZHCX-500L酒店型精釀啤酒設的構成

1、粉碎系統:

麥芽粉碎過程盡量縮短粉碎時間,一般在30分鐘內完成,

根據糖化系統的能力是500L,所需要的麥芽量月100KG所以麥芽粉碎機選擇200-300Kg/h的對棍粉碎機

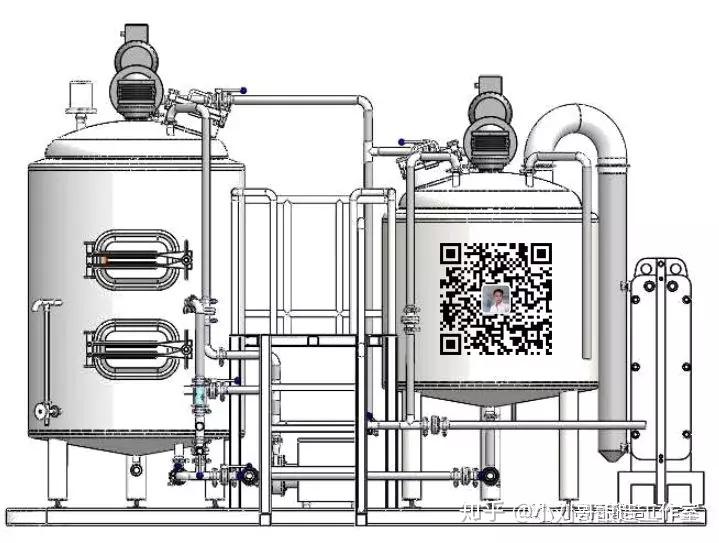

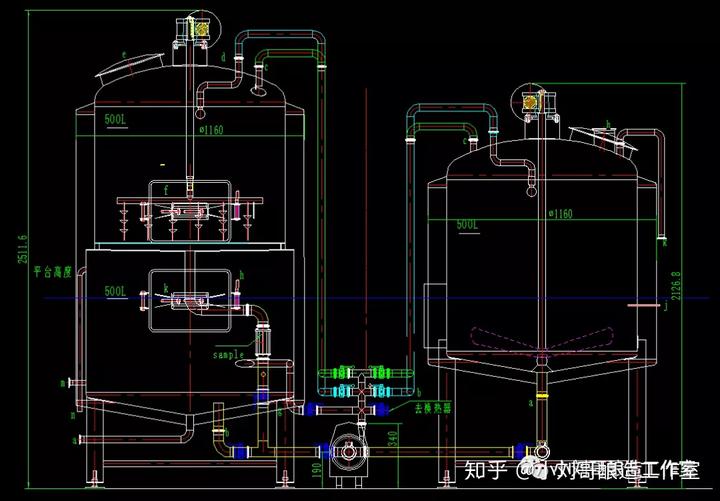

2、ZHCX-500L啤酒糖化系統

糖化系統內部機構

- 糖化煮沸鍋500L:采用高效彌勒板夾套換熱技術,應用科學的蒸汽湍流原理,實現了最大限度的熱傳導、節能效果,同時采取全自動化溫度控制技術,確保糖化各工藝階段的升溫速度和保溫時間的準確性。選用國際先進的懸掛式調速系統,采用變頻、自控攪拌方式,保證糖化過程中的醪液的均勻混合,可以最大限度地發揮糖化過程中各種酶類的最佳生物活性和轉化、催化效果,從而在源頭上保證了啤酒的最佳質量和最高出品率。應用先進的體內煮沸、增壓技術,提高煮沸強度,大大增加了二甲基硫的蒸發效果,促進蛋白質等可凝物的聚合,使煮沸麥汁與聚合物實現快速分離。采取體外循環混合技術,加速麥汁煮沸初期的升溫速率,使麥汁在被加熱過程中始終保持溫度均勻、一致,防止局部過熱帶來的區域麥汁可溶物變性現象,從而確保了麥汁的煮沸質量

- 過濾槽采用先進科學的異型耕刀構造系統,保證了翻槽均勻、出槽平穩,也提高了過濾速度和生產效率,保持了麥汁的良好透明度和出汁率。選用國際先進的懸掛、攪拌裝置,配以變頻、調速、自動控制技術,使操作更方便、靈活,維修簡單、節約費用。壓差自然過濾有效避免抽濾形成的麥汁渾濁、麥糟緊易結塊等問題,(聚氨酯保溫發泡 具備快速抽慮功能)。旋沉槽按照最佳的單位過濾面積上的麥糟存積量設計,放大槽體徑高比,降低漩沉速度,促進凝固物的沉降和凝聚,實現最佳分離。配以熱凝固物儲罐,可以提高麥汁收得率,還能減少環境污染

- 此系統可采用煮出法糖化工藝,又適合浸出糖化工藝。食品級不銹鋼豪華組合式兩體三器糖化(ZH-500L糖化煮沸鍋1套;ZH-500糖化過濾槽;ZH-500L旋渦沉淀槽1組上下結構),可根據釀酒師工藝和使用習慣,糖化系統各罐可任意調整使用功能、因此過濾/沉淀為組合式一體結構具有特殊的自然過濾功能,糖化系統并具有無需投資輕易擴產的優勢和增班連續生產的能力。(如;加熱升溫可在糖化鍋糖化,浸出糖化可在過濾槽完成)。

3、發酵系統:

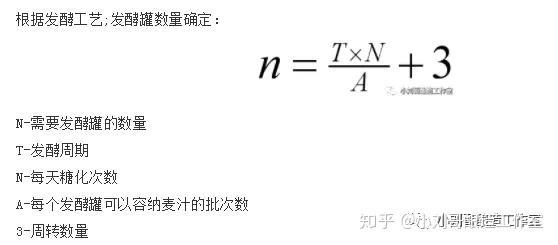

發酵罐數量及的、容積的確定。

客戶根據自身銷售能能力確定發酵罐的數量。

發酵周期按照12天計算

糖化能力為每批次500L,根據每次糖化所用時間為6-7小時

假如客戶每天銷售量為500L

可得:發酵罐數量為12+3只容積為500L的發酵罐。

由于每天最少糖化2批次。可采用1000L發酵罐這樣既可以減低數量及占地面積又可以降低投資預算,確定為采用6+2只1000L發酵罐。

4、加熱系統

一般采用電熱管加熱。和蒸汽加熱

電熱管一般采用多組弧形加熱管,

國際上目前還有直火加熱(直火燃燒器)

5、冰水系統:

精釀啤酒的制冷系統,主要有,糖化麥汁后經過板式換熱器降溫到接種溫度。另一個是發酵罐溫度的控制,

主要構成:板式換熱器(用于糖化的麥汁降溫):根據500L的麥汁量一般采用6平方的換熱面積

制冷機:一般采用5HP

冰水灌1000L。冰水循環泵及相應的管道閥門

6、CIP清洗系統

CIP清洗車清洗使用方便,并且可以回收清洗液,清洗效率比較高。

7、控制系統

目前小型的啤酒設備的控制系統只要采用PLC控制和儀表控制

儀表控制系統無法實現糖化的分階段升溫,只能實現電機的啟停,及發酵罐溫度的控制,

PLC編程控制相對更高端一些,可以分幾段控溫,控制更加的智能化。

8、設備安裝場地需求

先根據設備場地設計圖,提前做好以下準備:

1:水(水最好壓力大于2MP,有利于設備的清洗;水管PPR材質,加閥門)

2:電(根據設備的功率預留好電纜,三相五線,三根火線,一根零線,一根地線,最好有地線,接地安全)例500L設備:總功率大約50千瓦,總電纜最少25平的銅電纜。

①電蒸汽加熱功率36千,需最少16平銅電纜,壓銅線鼻子。

②加熱管加熱,需最少6平方銅線,壓線鼻子。

3:地溝依據圖紙提前做好,最好是有一定的斜度,利于排水,上面蓋蓋板。

往期精彩回顧

啤酒生產--糖化系統組合形式(1)-兩器設備

啤酒生產--糖化系統組合形式(2)-兩體三器設備

啤酒生產--糖化系統組合形式(3)-三器設備

啤酒生產--糖化系統組合形式(4)-四器設備

年產2000噸精釀啤酒廠項目設計方案