蒸發鍍膜簡介、熱蒸發器的樣式、蒸發系統及應用——瞻馳科技

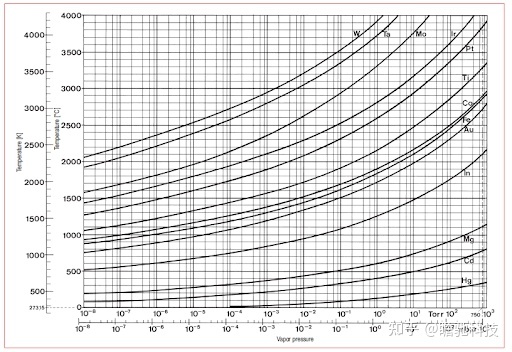

什么是熱蒸發?熱蒸發是最古老的真空鍍膜技術。材料在高溫下熔化和蒸發,蒸汽沉積在基板上。圖 1 說明了常用材料所需的溫度。圖 1:不

什么是熱蒸發?

熱蒸發是最古老的真空鍍膜技術。材料在高溫下熔化和蒸發,蒸汽沉積在基板上。圖 1 說明了常用材料所需的溫度。

熱蒸發真空鍍膜的兩種方法

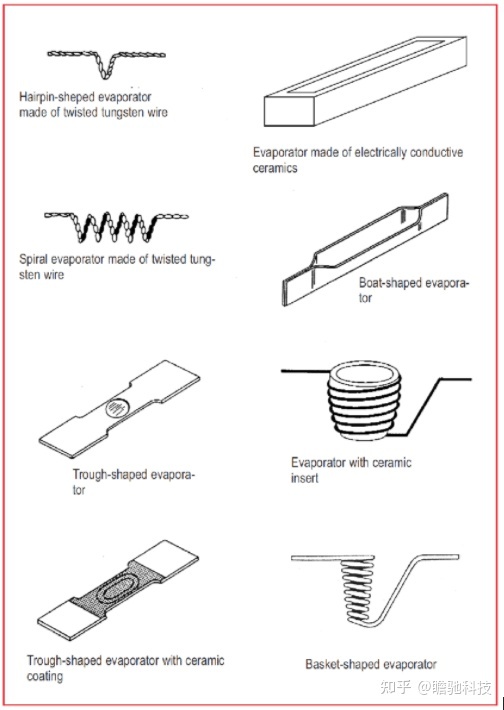

材料必須加熱到導致相當高的蒸氣壓的溫度,這限制了高熔點材料的使用和容器的選擇。蒸發可以通過電加熱線或將它們沉積在由具有顯著更高熔點的材料制成的導電坩堝中來實現。氧化物可以從船形蒸發器中蒸發出來。圖 2 顯示了各種熱蒸發器的選擇。

涂層設備所需的基礎壓力為 10 -07~10 -05 Mbar,具體取決于所需的涂??層質量。這是為了:

- 確保蒸發原子的平均自由路徑遠長于從源到基板的距離。這確保了原子到達時不會被殘留的氣體分子散射。

- 提供干凈的表面,否則蒸發的原子不會很好地粘附,形成不穩定的層。

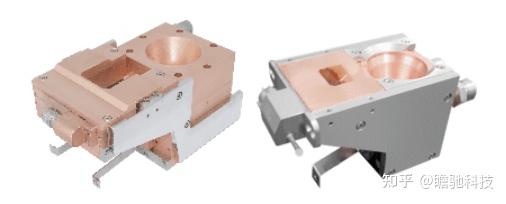

該材料也可以被電子束熔化。然后材料可以在更高的溫度下蒸發,從而實現更高的蒸發速率和熔化氧化物材料的能力。水冷坩堝確保蒸發的坩堝材料不會污染薄膜。蒸發速率可以通過改變電子束功率來控制。電子束通過磁鐵偏轉 270 度,如圖 3 所示。通過擺動電子束,可以將熔體保持在均勻的溫度并充分利用。

請記住,此類設備的啟動投資略高,因為需要高壓電源和冷卻水饋通裝置。

熱蒸發真空系統

一般來說,熱蒸發器的真空系統需要一個小時或更短的時間從大氣到基本壓力 10 -06 mbar。

如今,大多數裝置使用300–1000 l/s 范圍內的渦輪分子泵,并配備雙級旋片泵、干式、渦旋式或多級羅茨泵。理想情況下,這些渦輪分子泵水平安裝。這可以防止碎屑(來自涂層、細絲、小螺釘等的碎片)落入泵中。大多數系統不使用渦輪分子泵前面的閥門。

手動或電動/氣動驅動的百葉窗位于蒸發器上方。這避免了在蒸發材料很熱、升溫或冷卻時連續涂覆整個腔室。這也確保了通過固定時間可以生產可再現的層。大多數設備還使用薄膜監視器來測量(和控制)涂層的厚度。

用于薄膜研究的典型實驗室涂層設備如圖 5 所示。

熱蒸發的常見應用

光學

熱蒸發通常用于鍍膜光學元件和眼科鏡片。蒸發多層以改善鏡片的性能。其中包括抗反射層、硬涂層、紅外線或紫外線防護、防曬和鏡面涂層。真空室的直徑高達 1500 毫米——每個可容納數百個鏡頭,具體取決于它們的直徑。鏡片固定在專門設計的可旋轉罩中,以確保一批產品上的薄膜均勻。因此,真空系統由一個更大的 2000 /s 級渦輪分子泵或一個低溫泵與一個小型羅茨鼓風機前級真空系統組成。高級文獻可在系統制造商(如布勒集團)或鏡頭供應商的網站上找到,如蔡司。

消費品包裝

較大的涂布機通常會為包裝箔制造卷材涂布。在“卷對卷”卷筒紙涂布機中將鋁等薄膜應用于塑料箔。這些薄膜形成了防止空氣和濕氣的保護屏障,從而延長了消費品的新鮮度和保質期。

在這些具有高箔吞吐量(每秒幾米!)的生產機器中,流入真空系統的氣體是巨大的!待涂覆的大箔表面會產生大量脫氣。通常,真空系統由大型油擴散泵組成,用于泵送由冷板支撐的空氣以冷凝水蒸氣。這些冷板由低溫冰箱或冷凍機冷卻,有時稱為“Polycold 機器”。

特殊的低溫冷卻器設計用于冷卻到 110 K 的溫度。這為室內的水蒸氣提供高達 200,000L/s 的抽速。前級真空由羅茨鼓風機系統產生(見圖 7 左側)。

圖 8 顯示了服裝首飾的示例。光學效應是由通過熱蒸發粘附的特殊涂層產生的。

上一篇:脫硝設備生產制造型廠家