圣戈班PPG30μm20μm10μm~20μ3μm~10μm微晶子Na、K、 Ca、MgR2O、RO氫氟酸氟化物磷酸鹽化學(xué)穩(wěn)定性

Si3N44703.7-4.5熱壓法玻璃-陶瓷2002.0石英玻璃60013.3.1.3陶瓷纖維(晶須)與陶瓷基體復(fù)合過(guò)程中的匹配原則大量實(shí)驗(yàn)表明:要制備高強(qiáng)

Si3N4470

3.7-4.5

熱壓法

玻璃-陶瓷200

2.0

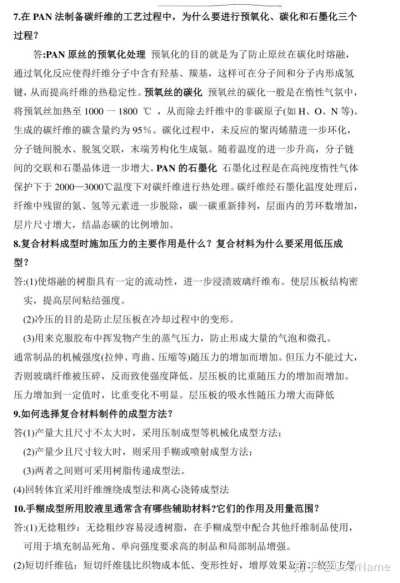

石英玻璃600

13.3.1.3陶瓷纖維(晶須)與陶瓷基體復(fù)合過(guò)程中的匹配原則

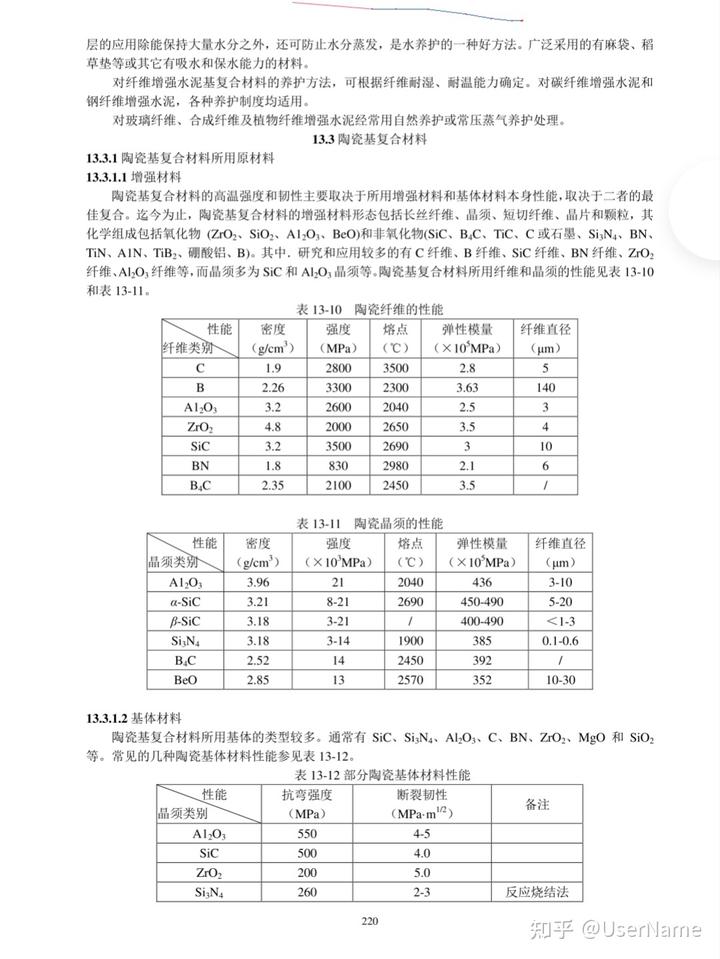

大量實(shí)驗(yàn)表明:要制備高強(qiáng)度、高韌性的陶瓷基復(fù)合材料,陶瓷纖維(晶須)與基體之間的相容性、熱匹配和浸潤(rùn)性等都十分重要,通常的選擇原則為:

(1)增強(qiáng)材料彈性模量要高。為使所受載荷從基體向纖維傳遞,應(yīng)選用高強(qiáng)度、高模量的纖維或晶須材料,即增強(qiáng)材料的彈性模量(E)要大于陶瓷基體的彈性模量(Em),最佳指標(biāo)為:E≥2Em

(2)增強(qiáng)材料和基體材料熱膨脹系數(shù)相近。為了給基體預(yù)加壓應(yīng)力,防止因兩者熱膨脹系數(shù)不匹配而造成在基體中產(chǎn)生裂紋,要求所選用的增強(qiáng)材料和基體材料的熱膨脹系數(shù)盡量相近,最好是a稍大干am

(3)在制造過(guò)程中,應(yīng)避免纖維或晶須與基體在高溫處理時(shí)兩者發(fā)生化學(xué)反應(yīng)。否則纖維或晶須不僅失去了增韌作用,而且給材料帶來(lái)缺陷,使復(fù)合材料強(qiáng)度急劇下降。

(4)確保增強(qiáng)材料與基體材料界面之間的結(jié)合強(qiáng)度。在復(fù)合材料中,纖維或晶須與基體之間的結(jié)合力,不僅與二者的物理和化學(xué)上的相容性有關(guān),而且與纖維或晶須的表面特性有關(guān)。采用適當(dāng)?shù)谋砻嫣幚砑夹g(shù),有利于改善二者之間的相容性,提高纖維或晶須與陶瓷基體之間的結(jié)合強(qiáng)度,減少或避免它們之間有害的化學(xué)反應(yīng)發(fā)生,從而提高復(fù)合材料的性能。

13.3.2陶瓷基復(fù)合材料成型工藝及設(shè)備

陶瓷基復(fù)合材料的制造通常分兩個(gè)步驟,即首先將增強(qiáng)材料摻入未固結(jié)的(或粉末狀的)基體材料中,然后使基體固結(jié)。連續(xù)纖維摻入基體之前應(yīng)預(yù)先整列。普遍采用的技術(shù)是料漿浸漬工藝,然后再熱壓燒結(jié)。或者將連續(xù)纖維編織制成預(yù)成型坯件,再進(jìn)行化學(xué)氣相沉積(CVD)、化學(xué)氣相滲透(CVI)或直接氧化沉積(Lanxide)制成連續(xù)纖維增韌陶瓷基復(fù)合材料。如果先按成品要求的形狀將連續(xù)纖維編織成預(yù)成型坯件,可利用浸漬一熱解循環(huán)的有機(jī)聚合物裂解法制成陶瓷基復(fù)合材料。

顆粒彌散型陶瓷基復(fù)合材料和納米陶瓷(基)復(fù)合材料采用傳統(tǒng)的燒結(jié)工藝,即將不同的陶瓷材料粉體經(jīng)機(jī)械混合或化學(xué)混合得到均勻的混合料,壓制或注射成型后再進(jìn)行常壓燒結(jié)、熱壓燒結(jié)或熱等靜壓燒結(jié),得到致密的陶瓷基復(fù)合材料。此外,固相反應(yīng)燒結(jié)、高聚物先驅(qū)體熱解、CVD、溶膠一凝膠、直接氧化沉積等工藝,也可用于制備顆粒彌散型陶瓷基復(fù)合材料。

晶須(短切纖維)補(bǔ)強(qiáng)陶瓷基復(fù)合材料的制備方法是:先使晶須或短切纖維在液體介質(zhì)中經(jīng)機(jī)械或超聲分散,再與陶瓷基體粉末均勻混合,制成一定形狀的坯件纖維烘干后熱壓或熱等靜壓燒結(jié)。為了克服晶須及短切纖維在燒結(jié)過(guò)程中的搭橋現(xiàn)象,坯件制造常采用壓力滲濾成型工藝或電泳沉積成型工藝,后者可獲得薄壁件、異型或管狀坯件,還可以采用注射成型工藝制備坯件:原位生長(zhǎng)工藝是利用物料的化學(xué)反應(yīng)在原位生成晶須作為補(bǔ)強(qiáng)組元的工藝方法。此外,CVD、CVI、固相反應(yīng)燒結(jié)、直接氧化沉積等工藝也適合于制備晶須及短切纖維補(bǔ)強(qiáng)陶瓷基復(fù)合材料。

13.3.2.1連續(xù)纖維增韌陶瓷基復(fù)合材料的制備工藝

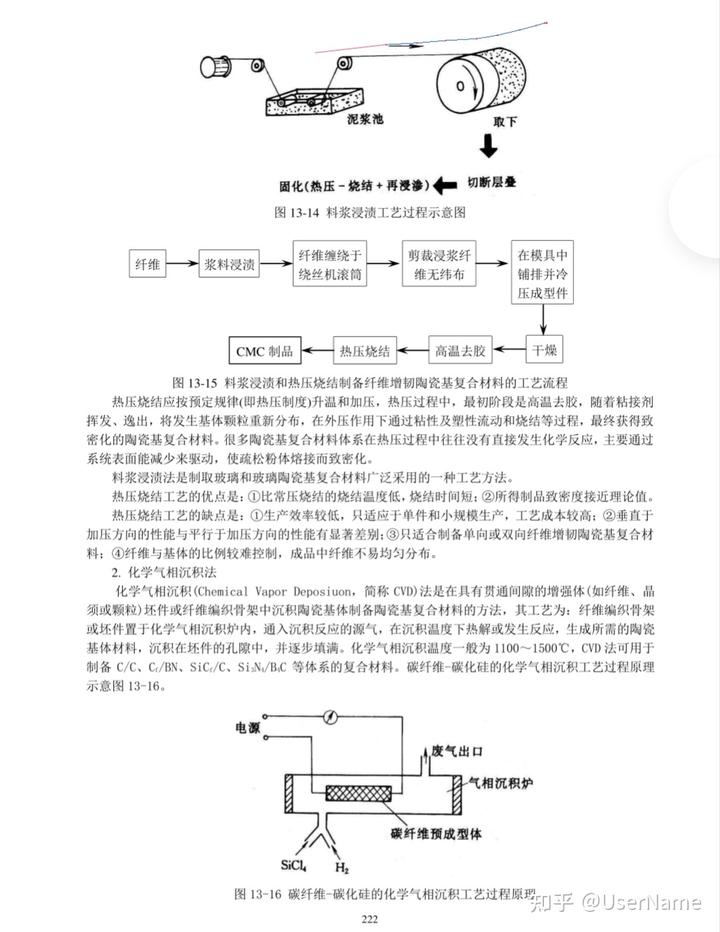

1.料漿浸漬及熱壓燒結(jié)法

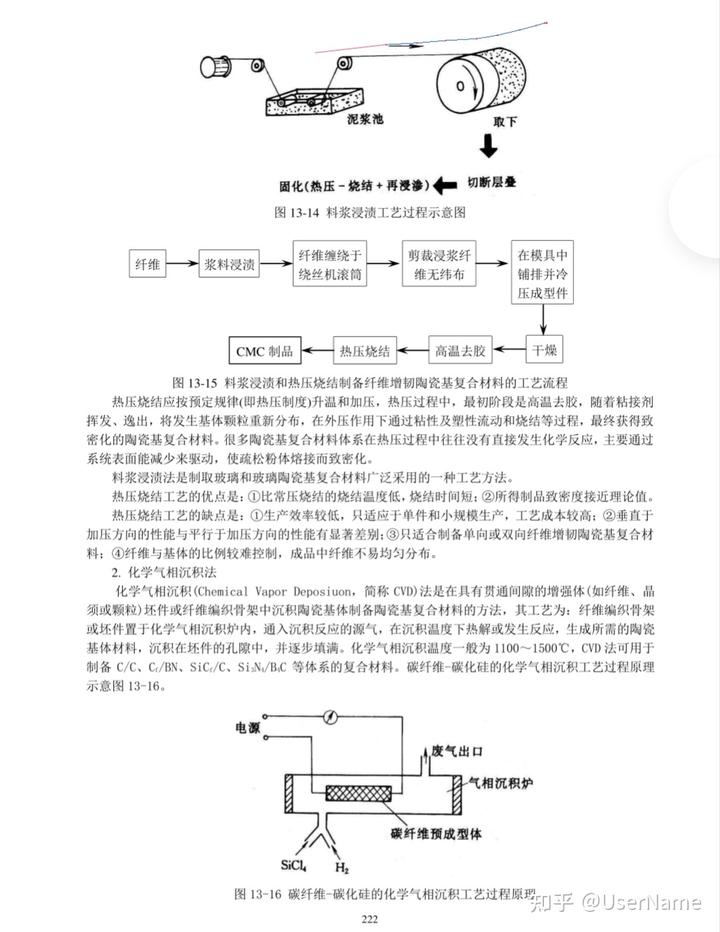

料漿浸漬也稱為泥漿(稀漿)浸漬。讓纖維通過(guò)盛有料漿的容器浸漬料漿后纏繞在卷筒上,烘干,切斷,取下后得到無(wú)緯布,將無(wú)緯布剪裁成一定規(guī)格的條帶,在模具中疊排,合模后加壓加溫,經(jīng)高溫去膠和燒結(jié)得到復(fù)合材料。繞絲卷筒也可以作為陽(yáng)模,在上面纏繞浸漬料漿的纖維放入陰模中熱壓燒結(jié),此種則稱為料漿浸漬纏繞成型工藝。料漿浸漬過(guò)程如圖13-14所示。

泥漿池取下

固化(熱壓-燒結(jié)+再浸滲)切斷層疊

圖13-14料漿浸漬工藝過(guò)程示意圖

纖維纏繞于剪裁浸漿纖

在模具中

纖維漿料浸漬

繞絲機(jī)滾筒

維無(wú)緯布

鋪排并冷

壓成型件

CMC制品熱壓燒結(jié)

高溫去膠

干燥

圖13-15料漿浸漬和熱壓燒結(jié)制備纖維增韌陶瓷基復(fù)合材料的工藝流程

熱壓燒結(jié)應(yīng)按預(yù)定規(guī)律(即熱壓制度)升溫和加壓,熱壓過(guò)程中,最初階段是高溫去膠,隨著粘接劑

揮發(fā)、逸出,將發(fā)生基體顆粒重新分布,在外壓作用下通過(guò)粘性及塑性流動(dòng)和燒結(jié)等過(guò)程,最終獲得致

密化的陶瓷基復(fù)合材料。很多陶瓷基復(fù)合材料體系在熱壓過(guò)程中往往沒(méi)有直接發(fā)生化學(xué)反應(yīng),主要通過(guò)

系統(tǒng)表面能減少來(lái)驅(qū)動(dòng),使疏松粉體熔接而致密化。

料漿浸漬法是制取玻璃和玻璃陶瓷基復(fù)合材料廣泛采用的一種工藝方法。

熱壓燒結(jié)工藝的優(yōu)點(diǎn)是:①比常壓燒結(jié)的燒結(jié)溫度低,燒結(jié)時(shí)間短;②所得制品致密度接近理論值。熱壓燒結(jié)工藝的缺點(diǎn)是:①生產(chǎn)效率較低,只適應(yīng)于單件和小規(guī)模生產(chǎn),工藝成本較高;②垂直于

加壓方向的性能與平行于加壓方向的性能有顯著差別:③只適合制備單向或雙向纖維增韌陶瓷基復(fù)合材

料;④纖維與基體的比例較難控制,成品中纖維不易均勻分布。

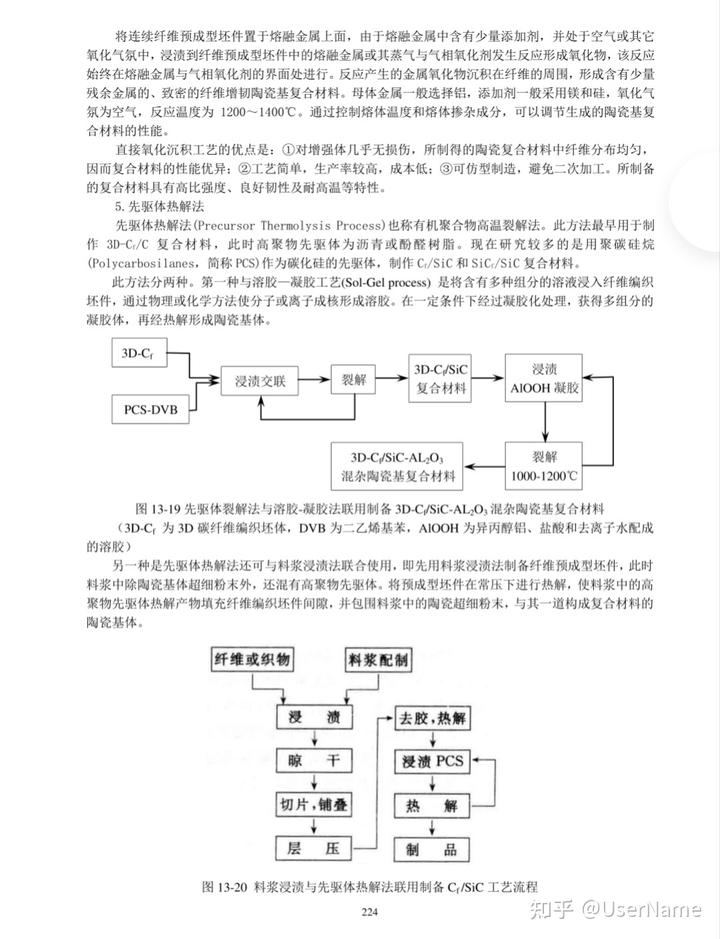

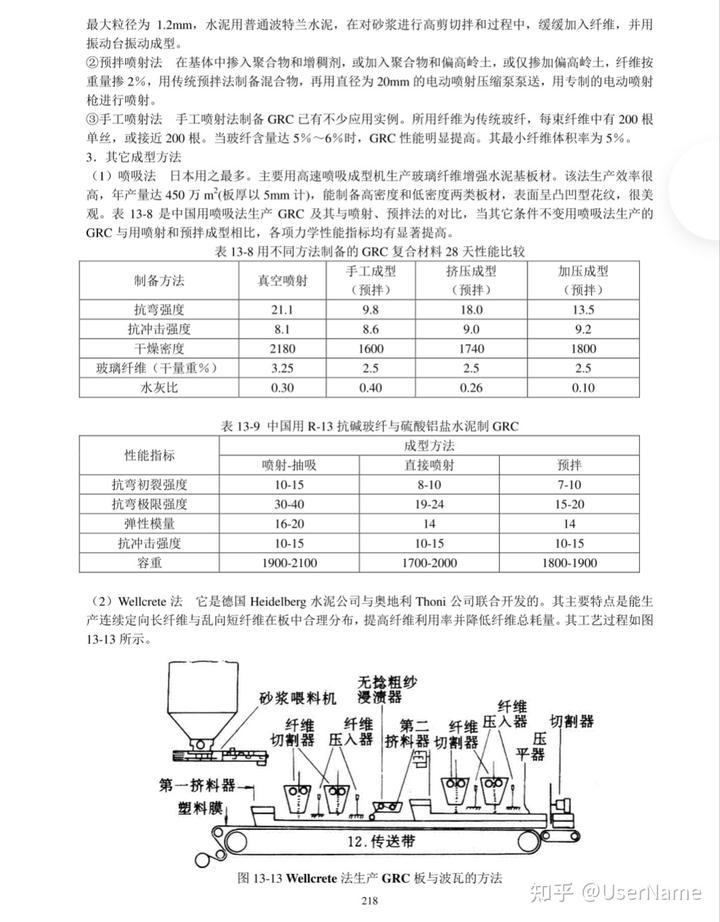

2.化學(xué)氣相沉積法

化學(xué)氣相沉積(Chemical Vapor Deposiuon,簡(jiǎn)稱CVD)法是在具有貫通間隙的增強(qiáng)體(如纖維、晶

須或顆粒)還件或纖維編織骨架中沉積陶瓷基體制備陶瓷基復(fù)合材料的方法,其工藝為:纖維編織骨架

或坯件置于化學(xué)氣相沉積爐內(nèi),通入沉積反應(yīng)的源氣,在沉積溫度下熱解或發(fā)生反應(yīng),生成所需的陶瓷

基體材料,沉積在坯件的孔隙中,并逐步填滿。化學(xué)氣相沉積溫度一般為1100~1500℃,CVD法可用于

制備C/C、C/BN、SiC/C、SiN/BC等體系的復(fù)合材料。碳纖維-碳化硅的化學(xué)氣相沉積工藝過(guò)程原理

示意圖13-16。電源

廢氣出口

氣相沉積爐

碳纖維預(yù)成型體

SiClH2

圖13-16碳纖維-碳化硅的化學(xué)氣相沉積工藝過(guò)程原理

222

與熱壓燒結(jié)法相比,CVD法的優(yōu)點(diǎn)是:①?gòu)?fù)合材料在制備過(guò)程中纖維受到的機(jī)械損傷和化學(xué)損傷小

②可以制備纖維多向排布、編織和復(fù)雜形狀的制品;③可用于制備組成可調(diào)的梯度功能復(fù)合材料。CVD

法的不足是:①生產(chǎn)周期長(zhǎng),效率低,成本高:②坯件的間隙在CVD過(guò)程中容易堵塞或形成閉孔,即使

提高壓強(qiáng),源氣也無(wú)法通入,因而難以獲得高致密性的復(fù)合材料。

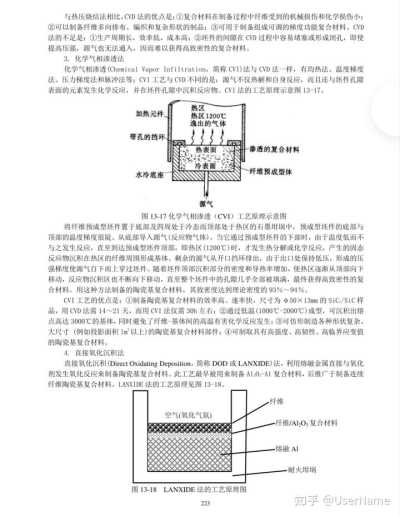

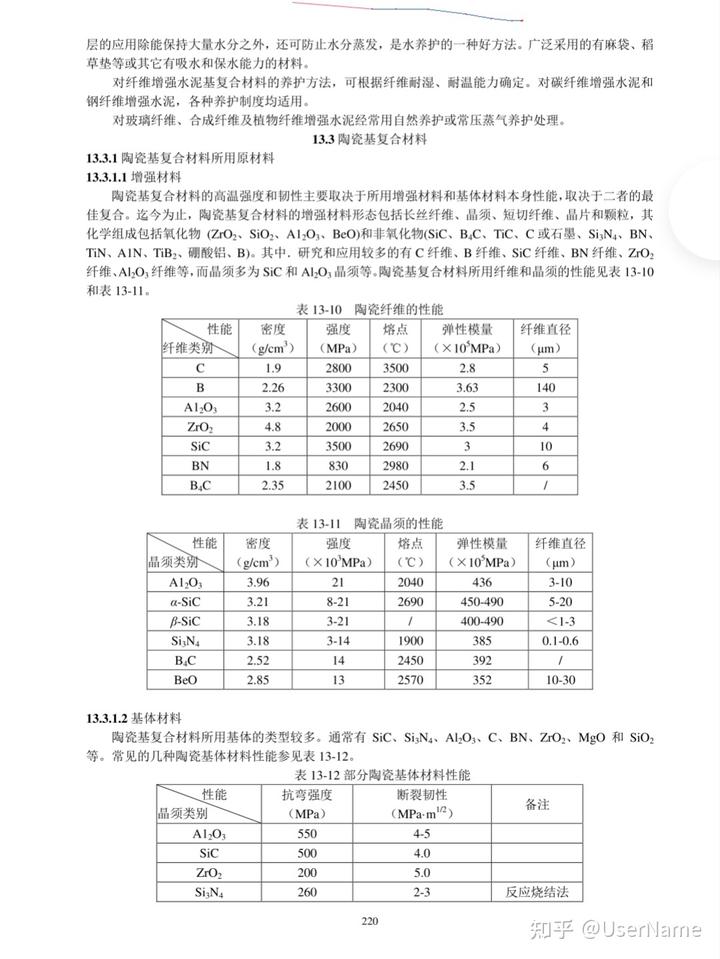

3.化學(xué)氣相滲透法

化學(xué)氣相滲透(Chemical Vapor Infiltration,簡(jiǎn)稱CVI)法與CVD法一樣,有均熱法、溫度梯度

法、壓力梯度法和脈沖法等:CVI工藝與CVD不同的是:源氣不僅熱解和自身反應(yīng),而且還與坯件孔隙

表面的元素發(fā)生化學(xué)反應(yīng),并在坯件孔隙中沉積反應(yīng)物。CVI法的工藝原理示意圖13-17。

熱區(qū)

加熱元件熱區(qū)1200℃

逸出的氣體

帶孔的擋環(huán)熱表面

滲透的復(fù)合材料

冷表面

水冷底座纖維預(yù)成型體

源氣

圖13-17化學(xué)氣相滲透(CVI)工藝原理示意圖

將纖維預(yù)成型坯件置于底部及四周處于冷態(tài)而頂部處于熱區(qū)的石墨坩堝中,預(yù)成型坯件的底部與

頂部的溫度梯度很陡。從底部導(dǎo)入源氣(反應(yīng)物氣體),當(dāng)它通過(guò)預(yù)成型坯件的下部時(shí),由于溫度低而不

與之發(fā)生反應(yīng),直至到達(dá)預(yù)成型坯件頂部,即熱區(qū)(1200℃)時(shí),才發(fā)生熱分解或化學(xué)反應(yīng),產(chǎn)生的固態(tài)

反應(yīng)物沉積在熱區(qū)的纖維周圍形成基體。剩余的源氣從開(kāi)口擋環(huán)排出,由于出口處保持低壓,形成的壓

強(qiáng)梯度使源氣自下而上穿過(guò)坯件。隨著坯件頂部沉積部分的密度和導(dǎo)熱率增加,使熱區(qū)逐漸從頂部向下

移動(dòng),反應(yīng)物沉積區(qū)也不斷向下移動(dòng),直至整個(gè)坯件中的孔隙幾乎全部被填滿,最終獲得高致密性的復(fù)

合材料。用這種方法制備的陶瓷基復(fù)合材料,其致密度達(dá)到理論密度的93%~94%。

CVI工藝的優(yōu)點(diǎn)是:①制備陶瓷基復(fù)合材料的效率高、速率快,尺寸為50×13mm的SiC/SiC樣

品,用CVD法需14~21天,而用CVI法僅需30h左右:②通過(guò)低溫(1000℃-2000℃)成型,可沉積出熔

點(diǎn)高達(dá)3000℃的基體,同時(shí)避免了纖維-基體間的高溫有害化學(xué)反應(yīng)發(fā)生:③可仿形制造各種形狀復(fù)雜、

大尺寸(例如投影面積1m以上)的陶瓷基復(fù)合材料部件:④可制取具有高強(qiáng)度、高韌性、高臨界應(yīng)變值

的陶瓷基復(fù)合材料。

4.直接氧化沉積法

直接氧化沉積(Direct Oxidating Deposition,簡(jiǎn)稱DOD或LANXIDE)法,利用熔融金屬直接與氧化

劑發(fā)生氧化反應(yīng)來(lái)制備陶瓷基復(fù)合材料。此工藝最早被用來(lái)制備A1:0-A1復(fù)合材料,后推廣于制備連續(xù)

纖維陶瓷基復(fù)合材料。LANXIDE法的工藝原理見(jiàn)圖13-18。纖維

空氣(氧化氣氛)纖維/AO3復(fù)合材料

熔融A

耐火坩堝

圖13-18LANXIDE法的工藝原理圖

223

將連續(xù)纖維預(yù)成型坯件置于熔融金屬上面,由于熔融金屬中含有少量添加劑,并處于空氣或其它

氧化氣氛中,浸漬到纖維預(yù)成型坯件中的熔融金屬或其蒸氣與氣相氧化劑發(fā)生反應(yīng)形成氧化物,該反應(yīng)

始終在熔融金屬與氣相氧化劑的界面處進(jìn)行。反應(yīng)產(chǎn)生的金屬氧化物沉積在纖維的周圍,形成含有少量

殘余金屬的、致密的纖維增韌陶瓷基復(fù)合材料。母體金屬一般選擇鋁,添加劑一般采用鎂和硅,氧化氣

氛為空氣,反應(yīng)溫度為1200~1400℃。通過(guò)控制熔體溫度和熔體摻雜成分,可以調(diào)節(jié)生成的陶瓷基復(fù)

合材料的性能。

直接氧化沉積工藝的優(yōu)點(diǎn)是:①對(duì)增強(qiáng)體幾乎無(wú)損傷,所制得的陶瓷復(fù)合材料中纖維分布均勻,

因而復(fù)合材料的性能優(yōu)異;②工藝簡(jiǎn)單,生產(chǎn)率較高,成本低;③可仿型制造,避免二次加工。所制備

的復(fù)合材料具有高比強(qiáng)度、良好韌性及耐高溫等特性。

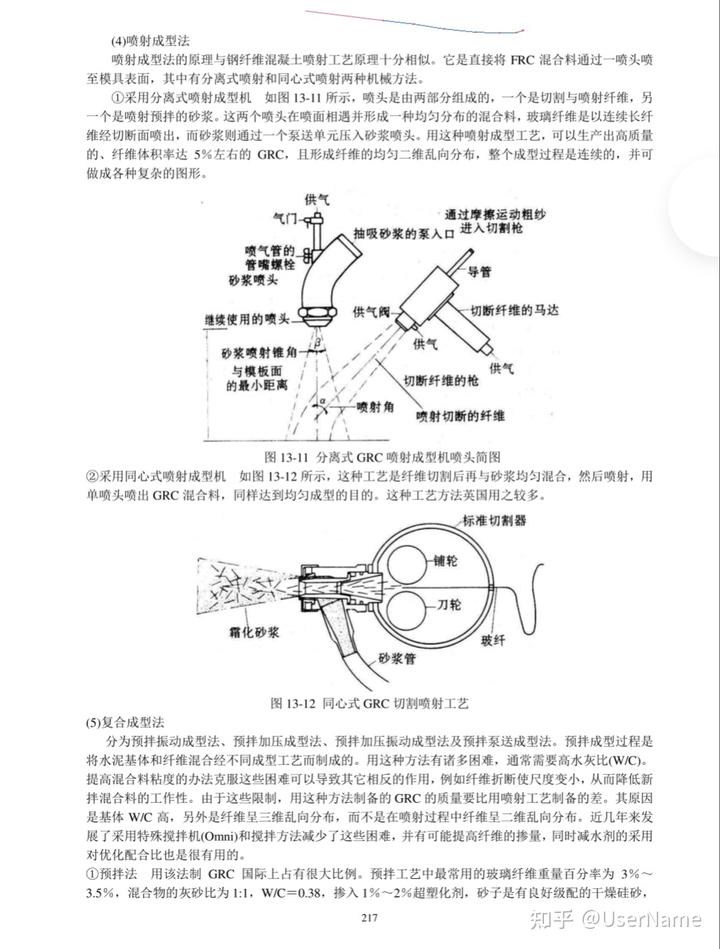

5.先驅(qū)體熱解法

先驅(qū)體熱解法(Precursor Thermolysis Process)也稱有機(jī)聚合物高溫裂解法。此方法最早用于制

作3D-C/C復(fù)合材料,此時(shí)高聚物先驅(qū)體為瀝青或酚醛樹(shù)脂。現(xiàn)在研究較多的是用聚碳硅烷

(Polycarbosilanes,簡(jiǎn)稱PCS)作為碳化硅的先驅(qū)體,制作C/SiC和SiC/SiC復(fù)合材料。

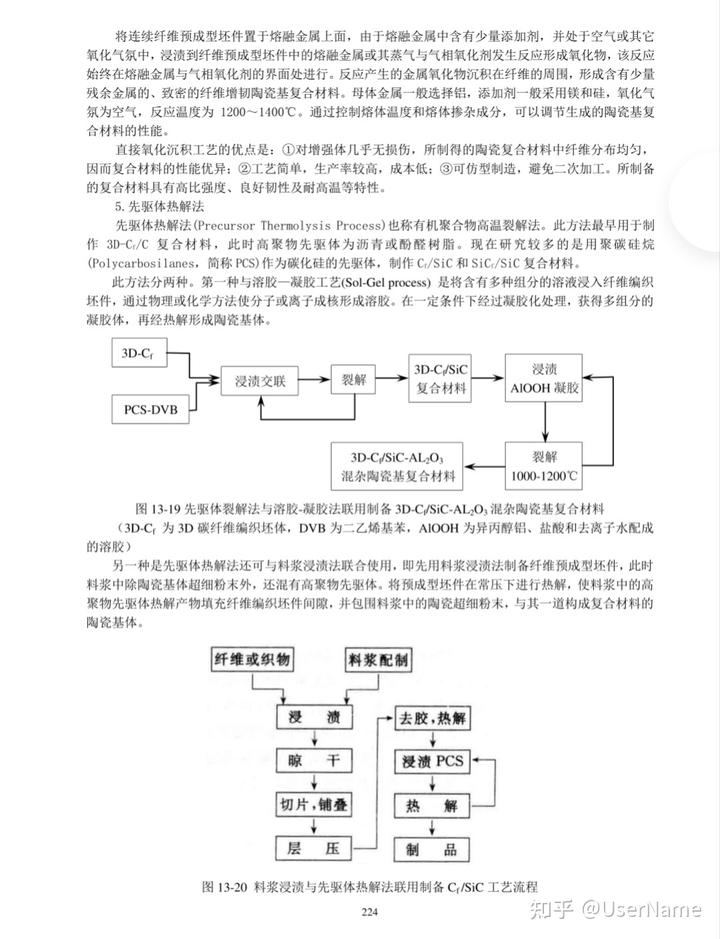

此方法分兩種。第一種與溶膠一凝膠工藝(Sol-Gelprocess)是將含有多種組分的溶液浸入纖維編織

坯件,通過(guò)物理或化學(xué)方法使分子或離子成核形成溶膠。在一定條件下經(jīng)過(guò)凝膠化處理,獲得多組分的

凝膠體,再經(jīng)熱解形成陶瓷基體。

3D-C3D-C/SiC

浸漬

浸漬交聯(lián)裂解

復(fù)合材料

AOOH凝膠

PCS-DVB3D-C/SiC-AL2O3

裂解

混雜陶瓷基復(fù)合材料1000-1200℃

圖13-19先驅(qū)體裂解法與溶膠-凝膠法聯(lián)用制備3D-C/SiC-AL2O3混雜陶瓷基復(fù)合材料

(3D-C為3D碳纖維編織坯體,DVB為二乙烯基苯,AOOH為異丙醇鋁、鹽酸和去離子水配成

的溶膠)

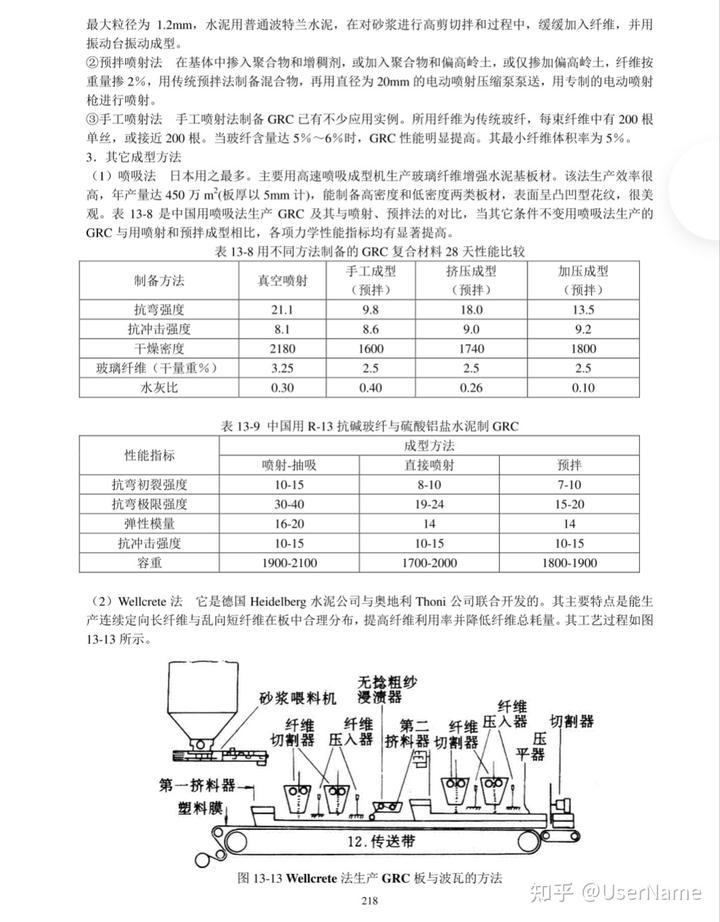

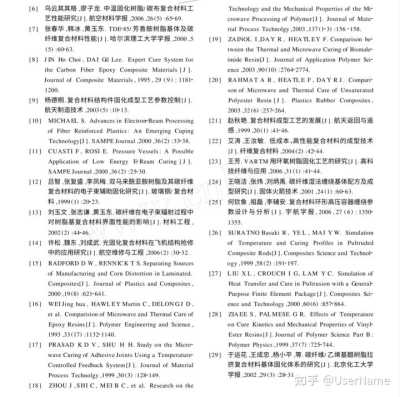

另一種是先驅(qū)體熱解法還可與料漿浸漬法聯(lián)合使用,即先用料漿浸漬法制備纖維預(yù)成型坯件,此時(shí)

料漿中除陶瓷基體超細(xì)粉末外,還混有高聚物先驅(qū)體。將預(yù)成型坯件在常壓下進(jìn)行熱解,使料漿中的高

聚物先驅(qū)體熱解產(chǎn)物填充纖維編織坯件間隙,并包圍料漿中的陶瓷超細(xì)粉末,與其一道構(gòu)成復(fù)合材料的

陶瓷基體。纖維或織物

料漿配制

浸漬去膠,熱解

晾干浸漬PCS

v

切片,鋪疊熱解

層壓制品

圖13-20料漿浸漬與先驅(qū)體熱解法聯(lián)用制備C/SiC工藝流程

224

先驅(qū)體熱解法的優(yōu)點(diǎn)是:①熱解溫度低于熱壓燒結(jié)法的燒結(jié)溫度,因而可以減少纖維-基體界面的有害化學(xué)反應(yīng);②熱解在常壓下進(jìn)行,可以避免對(duì)纖維的機(jī)械損傷:③可以制備形狀復(fù)雜和尺寸準(zhǔn)確的制品。它的缺點(diǎn)是:生產(chǎn)周期較長(zhǎng);雖經(jīng)多次反復(fù)浸漬、熱解,制品的致密度仍比不上熱壓燒結(jié)高。13.3.2.2晶須(短切纖維)補(bǔ)強(qiáng)陶瓷基復(fù)合材料的制備工藝

按晶須(短切纖維)的成因可分為外加晶須(短切纖維)和原位生長(zhǎng)晶須兩類,它們的復(fù)合工藝有顯著區(qū)別。

1.外加晶須(短切纖維)補(bǔ)強(qiáng)陶瓷基復(fù)合材料制備工藝

外加晶須(短切纖維)補(bǔ)強(qiáng)陶瓷基復(fù)合材料的制備程序包括:晶須(短切纖維)分散、晶須(短切纖維)與基體原料混合、成型和燒結(jié)。成型方法有:壓力滲濾、燒結(jié)(熱壓燒結(jié)、活化燒結(jié)、熱等靜壓燒結(jié)、微波燒結(jié))、先驅(qū)體熱解和化學(xué)氣相沉積。

(1).晶須(短切纖維)的分散

品須的直徑小(0.1~3um),長(zhǎng)徑比大(50~200)。市售的品須往往交織成團(tuán),且品須之間化學(xué)吸附導(dǎo)致簇聚(Clustering)。必須使之分散,消除晶須的團(tuán)聚和簇聚。

品須(短切纖維)分散方法主要有球磨、超聲振動(dòng)和溶膠一凝膠(Sol-Gel)法等。

晶須(短切纖維)分散效果取決于分散方法和分散劑的選擇,以及溶劑的含量和分散時(shí)間。經(jīng)超聲振蕩分散后需加高速攪拌,分散介質(zhì)常采用有機(jī)溶劑、無(wú)水乙醇或去離子水。溶膠一凝膠(Sol-Gel)法主要是通過(guò)將各個(gè)復(fù)合體系先制成膠體,借助膠體這一特殊介質(zhì)的電化學(xué)作用,使晶須均勻分散

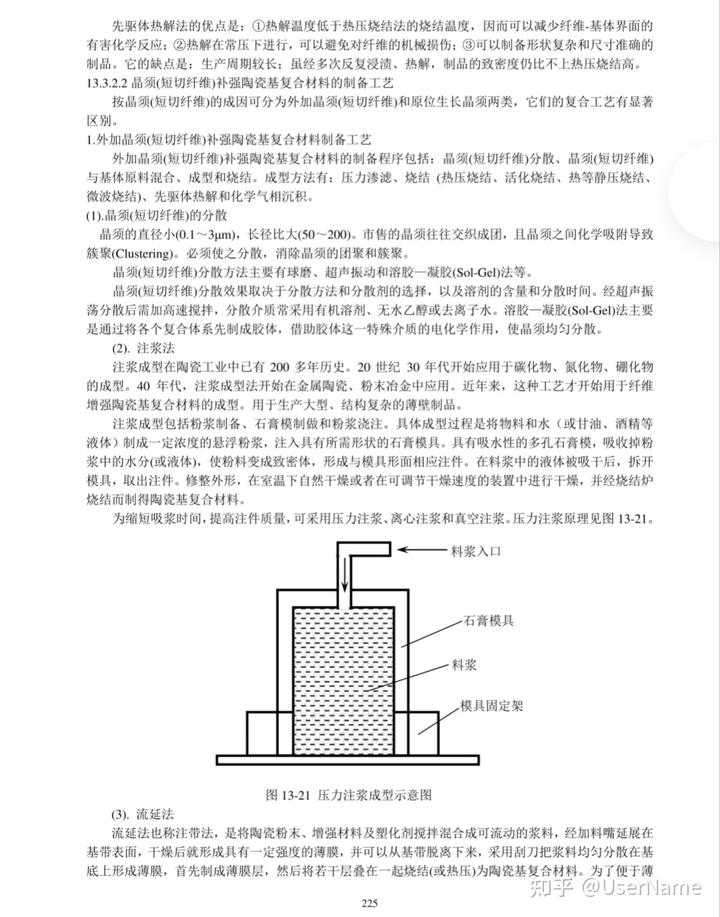

(2).注漿法

注漿成型在陶瓷工業(yè)中已有200多年歷史。20世紀(jì)30年代開(kāi)始應(yīng)用于碳化物、氮化物、硼化物的成型。40年代,注漿成型法開(kāi)始在金屬陶瓷、粉末冶金中應(yīng)用。近年來(lái),這種工藝才開(kāi)始用于纖維增強(qiáng)陶瓷基復(fù)合材料的成型。用于生產(chǎn)大型、結(jié)構(gòu)復(fù)雜的薄壁制品。

注漿成型包括粉漿制備、石膏模制做和粉漿澆注。具體成型過(guò)程是將物料和水(或甘油、酒精等液體)制成一定濃度的懸浮粉漿,注入具有所需形狀的石膏模具。具有吸水性的多孔石膏模,吸收掉粉漿中的水分(或液體),使粉料變成致密體,形成與模具形面相應(yīng)注件。在料漿中的液體被吸干后,拆開(kāi)模具,取出注件。修整外形,在室溫下自然干燥或者在可調(diào)節(jié)干燥速度的裝置中進(jìn)行干燥,并經(jīng)燒結(jié)爐燒結(jié)而制得陶瓷基復(fù)合材料。

為縮短吸漿時(shí)間,提高注件質(zhì)量,可采用壓力注漿、離心注漿和真空注漿。壓力注漿原理見(jiàn)圖13-21。

料漿入口

石膏模具

料漿

模具固定架

圖13-21壓力注漿成型示意圖

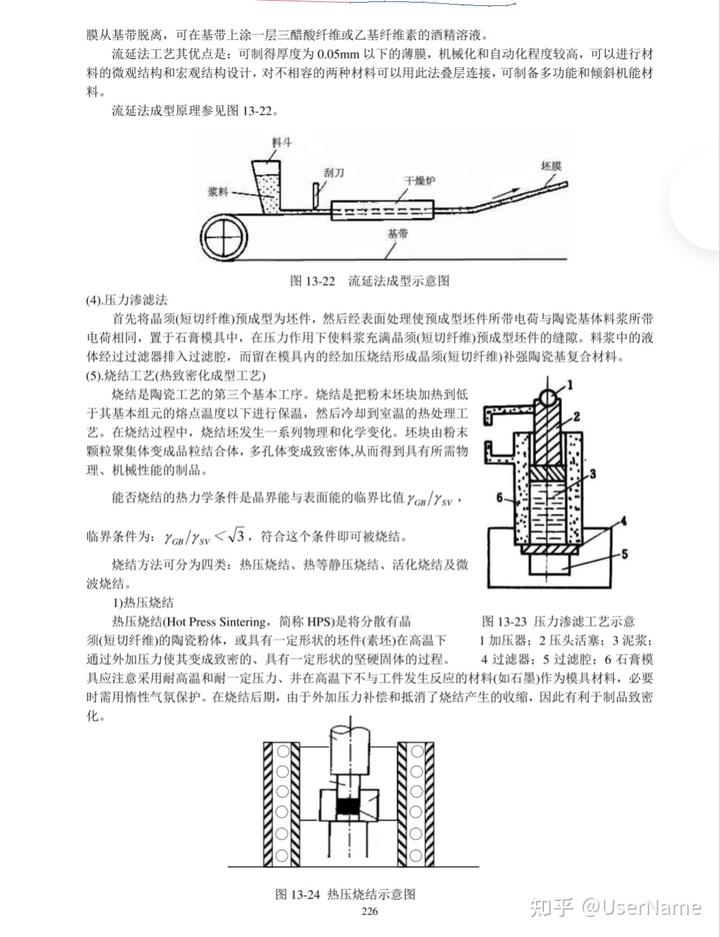

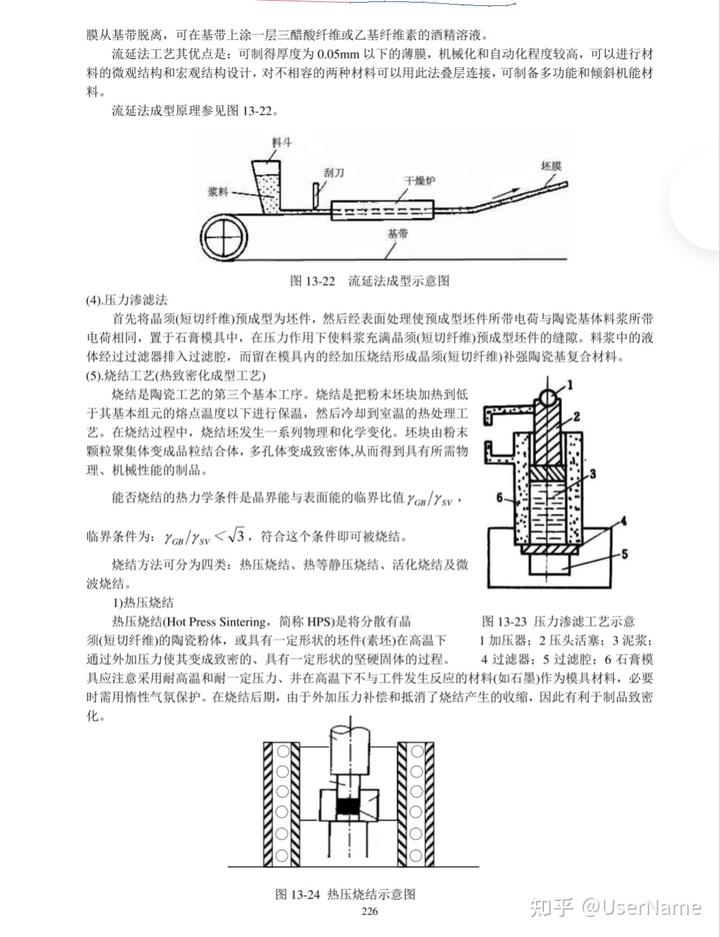

(3).流延法

流延法也稱注帶法,是將陶瓷粉末、增強(qiáng)材料及塑化劑攪拌混合成可流動(dòng)的漿料,經(jīng)加料嘴延展在基帶表面,干燥后就形成具有一定強(qiáng)度的薄膜,并可以從基帶脫離下來(lái),采用刮刀把漿料均勻分散在基底上形成薄膜,首先制成薄膜層,然后將若干層疊在一起燒結(jié)(或熱壓)為陶瓷基復(fù)合材料。為了便于薄

225

膜從基帶脫離,可在基帶上涂一層三醋酸纖維或乙基纖維素的酒精溶液。

流延法工藝其優(yōu)點(diǎn)是:可制得厚度為0.05mm以下的薄膜,機(jī)械化和自動(dòng)化程度較高,可以進(jìn)行材料的微觀結(jié)構(gòu)和宏觀結(jié)構(gòu)設(shè)計(jì),對(duì)不相容的兩種材料可以用此法疊層連接,可制備多功能和傾斜機(jī)能材料。流延法成型原理參見(jiàn)圖13-22。

料斗刮刀

坯膜

干燥爐

漿料基帶

圖13-22流延法成型示意圖

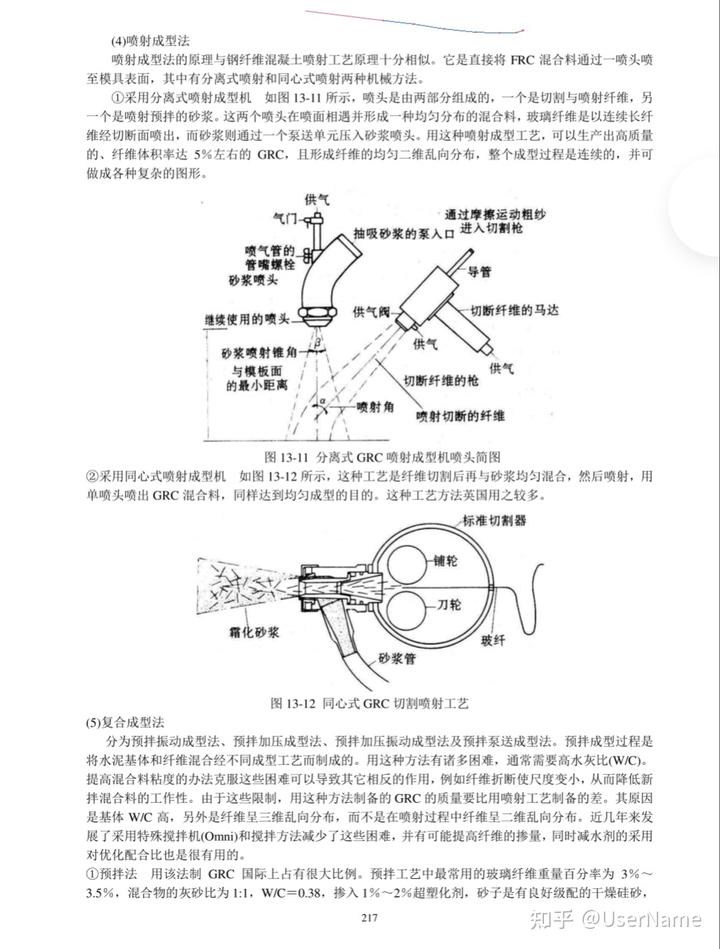

(4).壓力滲濾法

首先將品須(短切纖維)預(yù)成型為坯件,然后經(jīng)表面處理使預(yù)成型坯件所帶電荷與陶瓷基體料漿所帶電荷相同,置于石膏模具中,在壓力作用下使料漿充滿晶須(短切纖維)預(yù)成型坯件的縫隙。料漿中的液體經(jīng)過(guò)過(guò)濾器排入過(guò)濾腔,而留在模具內(nèi)的經(jīng)加壓燒結(jié)形成晶須(短切纖維)補(bǔ)強(qiáng)陶瓷基復(fù)合材料。

(5).燒結(jié)工藝(熱致密化成型工藝)

燒結(jié)是陶瓷工藝的第三個(gè)基本工序。燒結(jié)是把粉末坯塊加熱到低

于其基本組元的熔點(diǎn)溫度以下進(jìn)行保溫,然后冷卻到室溫的熱處理工

藝。在燒結(jié)過(guò)程中,燒結(jié)坯發(fā)生一系列物理和化學(xué)變化。坯塊由粉末

顆粒聚集體變成品粒結(jié)合體,多孔體變成致密體,從而得到具有所需物

理、機(jī)械性能的制品。

能否燒結(jié)的熱力學(xué)條件是晶界能與表面能的臨界比值GB/Ysv

臨界條件為:Gn/Ysy <v3符合這個(gè)條件即可被燒結(jié)5

燒結(jié)方法可分為四類:熱壓燒結(jié)、熱等靜壓燒結(jié)、活化燒結(jié)及微

波燒結(jié)。

1)熱壓燒結(jié)

熱壓燒結(jié)(Hot Press Sintering,簡(jiǎn)稱HPS)是將分散有晶圖13-23壓力滲濾工藝示意

須(短切纖維)的陶瓷粉體,或具有一定形狀的坯件(素坯)在高溫下1加壓器:2壓頭活塞:3泥漿;

通過(guò)外加壓力使其變成致密的、具有一定形狀的堅(jiān)硬固體的過(guò)程。4過(guò)濾器:5過(guò)濾腔:6石膏模

具應(yīng)注意采用耐高溫和耐一定壓力、并在高溫下不與工件發(fā)生反應(yīng)的材料(如石墨)作為模具材料,必要時(shí)需用惰性氣氛保護(hù)。在燒結(jié)后期,由于外加壓力補(bǔ)償和抵消了燒結(jié)產(chǎn)生的收縮,因此有利于制品致密化。圖13-24熱壓燒結(jié)示意圖

226

熱壓燒結(jié)法的主要優(yōu)點(diǎn):

a.熱壓時(shí),由于粉料處于熱塑性狀態(tài),形變阻力小,易于塑性流動(dòng)和致密化,所需的成型壓力僅為

冷壓法的1/10。

b.由于同時(shí)加溫、加壓,有助于粉末顆粒的接觸和擴(kuò)散、流動(dòng)等傳質(zhì)過(guò)程,降低燒結(jié)溫度和縮短燒

結(jié)時(shí)間,因而抑制了晶粒的長(zhǎng)大。

c.熱壓法容易獲得接近理論密度、氣孔率接近于零的燒結(jié)體;容易得到細(xì)晶粒的組織和實(shí)現(xiàn)晶體的

取向效應(yīng)及控制含有高蒸汽壓成分的系統(tǒng)的組成變化,因而可獲得具有良好機(jī)械性能、電性能的制品。d.可生產(chǎn)形狀復(fù)雜、尺寸較精確的制品。

熱壓法的缺點(diǎn)是:生產(chǎn)效率低,成本高,且不便于批量生產(chǎn)。

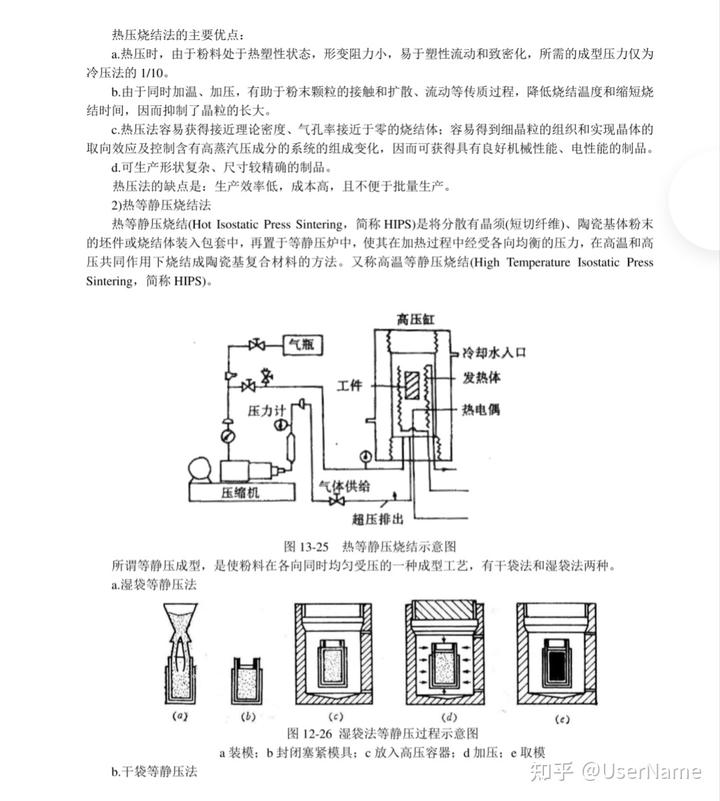

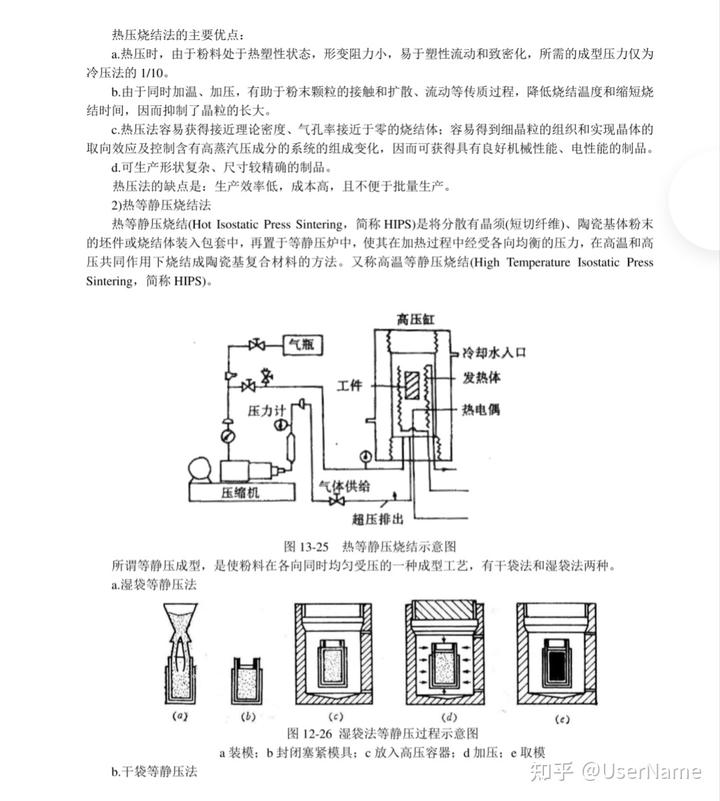

2)熱等靜壓燒結(jié)法

熱等靜壓燒結(jié)(Hot Isostatic Press Sintering,簡(jiǎn)稱HIPS)是將分散有晶須(短切纖維)、陶瓷基體粉末

的坯件或燒結(jié)體裝入包套中,再置于等靜壓爐中,使其在加熱過(guò)程中經(jīng)受各向均衡的壓力,在高溫和高

壓共同作用下燒結(jié)成陶瓷基復(fù)合材料的方法。又稱高溫等靜壓燒結(jié)(HighTemperatureIsostaticPress

Sintering, HIPS)高壓缸

氣瓶冷卻水入口

巧工件

發(fā)熱體

壓力計(jì)熱電偶

壓縮機(jī)氣體供給

超壓排出

圖13-25熱等靜壓燒結(jié)示意圖

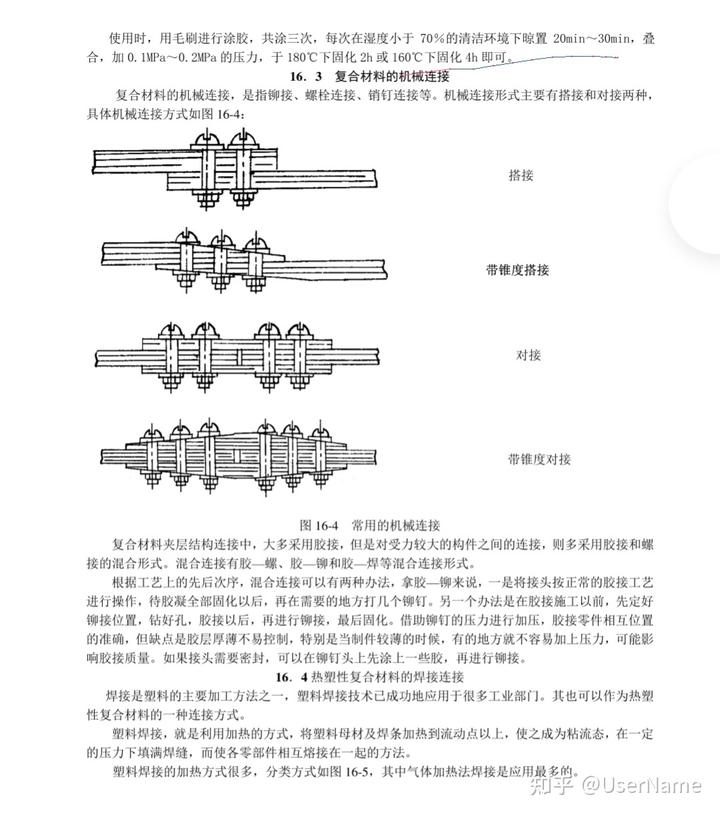

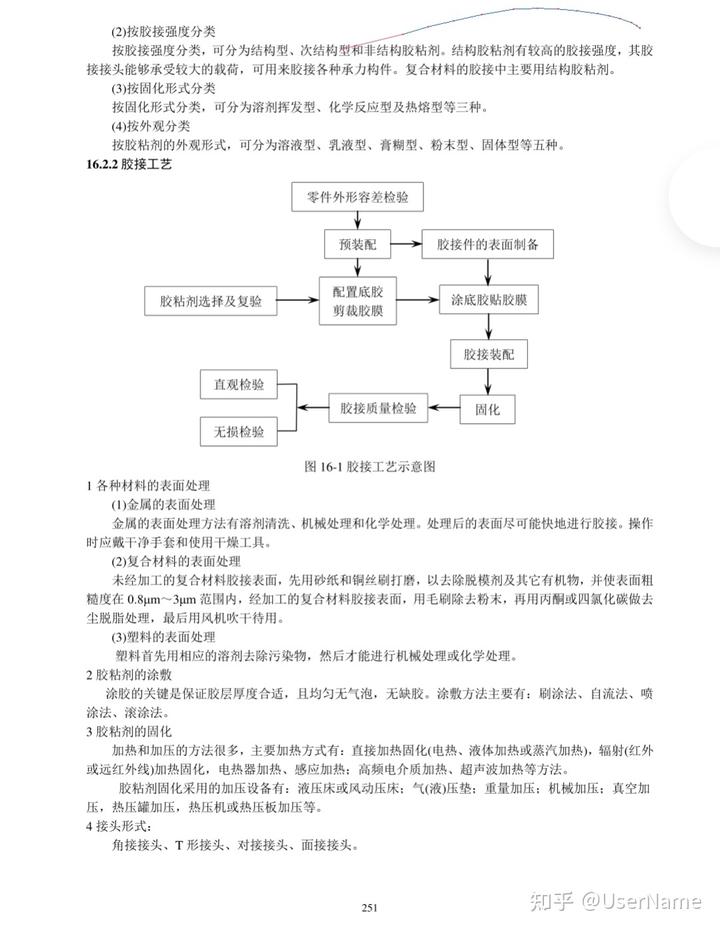

所謂等靜壓成型,是使粉料在各向同時(shí)均勻受壓的一種成型工藝,有干袋法和濕袋法兩種。

a濕袋等靜壓法

(a】(b)

(c)

(d)

(c)

圖12-26濕袋法等靜壓過(guò)程示意圖

a裝模;b封閉塞緊模具;c放入高壓容器;d加壓;e取模

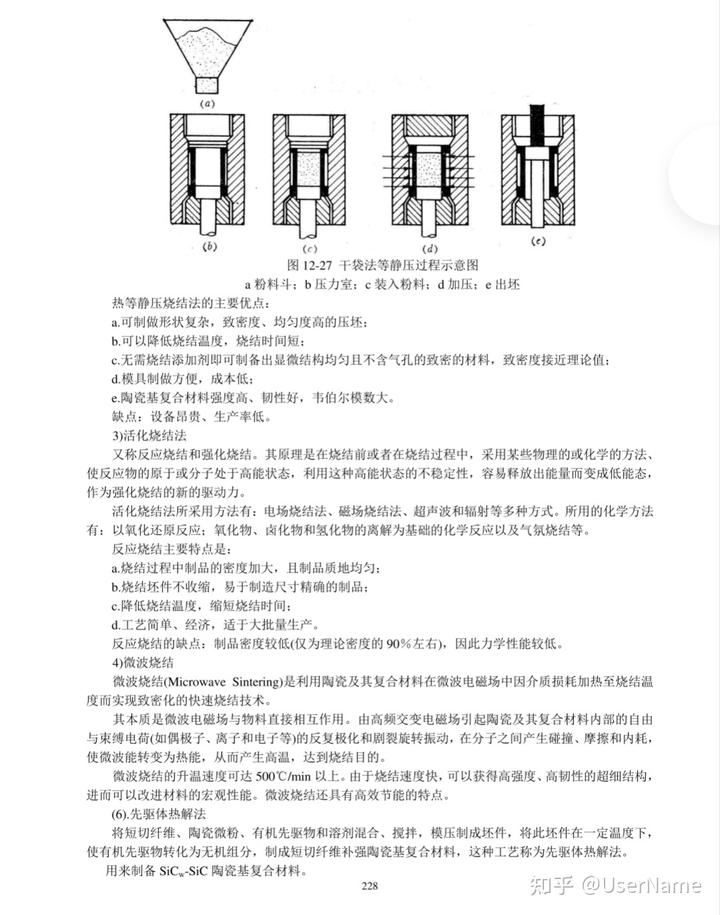

b.干袋等靜壓法

(a)

(6)(c)

(d)

(c)

圖12-27干袋法等靜壓過(guò)程示意圖

a粉料斗;b壓力室;c裝入粉料;d加壓:e出坯

熱等靜壓燒結(jié)法的主要優(yōu)點(diǎn):

a.可制做形狀復(fù)雜,致密度、均勻度高的壓坯

b.可以降低燒結(jié)溫度,燒結(jié)時(shí)間短:

c.無(wú)需燒結(jié)添加劑即可制備出顯微結(jié)構(gòu)均勻且不含氣孔的致密的材料,致密度接近理論值

d.模具制做方便,成本低:

e.陶瓷基復(fù)合材料強(qiáng)度高、韌性好,韋伯爾模數(shù)大。

缺點(diǎn):設(shè)備昂貴、生產(chǎn)率低。

3)活化燒結(jié)法

又稱反應(yīng)燒結(jié)和強(qiáng)化燒結(jié)。其原理是在燒結(jié)前或者在燒結(jié)過(guò)程中,采用某些物理的或化學(xué)的方法

使反應(yīng)物的原于或分子處于高能狀態(tài),利用這種高能狀態(tài)的不穩(wěn)定性,容易釋放出能量而變成低能態(tài),

作為強(qiáng)化燒結(jié)的新的驅(qū)動(dòng)力。

活化燒結(jié)法所采用方法有:電場(chǎng)燒結(jié)法、磁場(chǎng)燒結(jié)法、超聲波和輻射等多種方式。所用的化學(xué)方法

有:以氧化還原反應(yīng);氧化物、鹵化物和氫化物的離解為基礎(chǔ)的化學(xué)反應(yīng)以及氣氛燒結(jié)等。

反應(yīng)燒結(jié)主要特點(diǎn)是:

a.燒結(jié)過(guò)程中制品的密度加大,且制品質(zhì)地均勻:

b.燒結(jié)坯件不收縮,易于制造尺寸精確的制品;

c.降低燒結(jié)溫度,縮短燒結(jié)時(shí)間:

d.工藝簡(jiǎn)單、經(jīng)濟(jì),適于大批量生產(chǎn)。

反應(yīng)燒結(jié)的缺點(diǎn):制品密度較低(僅為理論密度的90%左右),因此力學(xué)性能較低

4)微波燒結(jié)

微波燒結(jié)(Microwave Sintering)是利用陶瓷及其復(fù)合材料在微波電磁場(chǎng)中因介質(zhì)損耗加熱至燒結(jié)溫

度而實(shí)現(xiàn)致密化的快速燒結(jié)技術(shù)。

其本質(zhì)是微波電磁場(chǎng)與物料直接相互作用。由高頻交變電磁場(chǎng)引起陶瓷及其復(fù)合材料內(nèi)部的自由

與束縛電荷(如偶極子、離子和電子等)的反復(fù)極化和劇裂旋轉(zhuǎn)振動(dòng),在分子之間產(chǎn)生碰撞、摩擦和內(nèi)耗,

使微波能轉(zhuǎn)變?yōu)闊崮埽瑥亩a(chǎn)生高溫,達(dá)到燒結(jié)目的。

微波燒結(jié)的升溫速度可達(dá)500℃/min以上。由于燒結(jié)速度快,可以獲得高強(qiáng)度、高韌性的超細(xì)結(jié)構(gòu),

進(jìn)而可以改進(jìn)材料的宏觀性能。微波燒結(jié)還具有高效節(jié)能的特點(diǎn)。

(6).先驅(qū)體熱解法

將短切纖維、陶瓷微粉、有機(jī)先驅(qū)物和溶劑混合、攪拌,模壓制成坯件,將此坯件在一定溫度下,

使有機(jī)先驅(qū)物轉(zhuǎn)化為無(wú)機(jī)組分,制成短切纖維補(bǔ)強(qiáng)陶瓷基復(fù)合材料,這種工藝稱為先驅(qū)體熱解法。

用來(lái)制備SiC-SiC陶瓷基復(fù)合材料。228

優(yōu)點(diǎn)是成型容易、燒成溫度低、工藝重復(fù)性高:其缺點(diǎn)是制品氣孔率高,收縮變形大

(7).電泳沉積成型工藝(Electrophoretic Deposition Process)

陶瓷粉末和增強(qiáng)體(晶須或短切纖維)的懸浮溶液分散體系在直流電場(chǎng)作用下,荷電質(zhì)點(diǎn)向電極遷移

并在電極上沉積成一定形狀的坯件,經(jīng)干燥、燒結(jié)后獲得陶瓷基復(fù)合材料制品。

分散體系中由于質(zhì)點(diǎn)離解或吸附使質(zhì)點(diǎn)表面帶電。分散介質(zhì)可以用水或溶劑。電極材料用金屬或

石墨等。體系中加入表面活性物質(zhì)可以改變質(zhì)點(diǎn)的荷電性質(zhì)。

此工藝適宜制造薄壁異形筒(管)狀和棒狀、板狀制品,以及層狀復(fù)合材料和梯度功能復(fù)合材料。

2.原位生長(zhǎng)晶須補(bǔ)強(qiáng)陶瓷基復(fù)合材料工藝

原位生長(zhǎng)工藝(In-situ Growth Process)是通過(guò)化學(xué)反應(yīng)在陶瓷基體中原位生成補(bǔ)強(qiáng)組元(晶須或高長(zhǎng)

徑比晶體),從而形成晶須補(bǔ)強(qiáng)陶瓷基復(fù)合材料的工藝。根據(jù)晶須生長(zhǎng)的熱力學(xué),在陶瓷基體原料中摻

入可生成晶須的元素(或化合物),控制工藝條件,使在陶瓷基體致密化過(guò)程中在原位同時(shí)生長(zhǎng)出晶須,

形成陶瓷基復(fù)合材料。

陶瓷液相燒結(jié)時(shí)某些晶相能夠形成高長(zhǎng)徑比晶體,利用這一性質(zhì),控制燒結(jié)工藝使基體中生長(zhǎng)出這

種起補(bǔ)強(qiáng)作用的晶體,形成陶瓷基自補(bǔ)強(qiáng)復(fù)合材料。

原位生長(zhǎng)工藝的優(yōu)點(diǎn)是:可以使用低價(jià)原料,環(huán)境污染小,工藝簡(jiǎn)單。

缺點(diǎn)是:難以制備完全致密的復(fù)合材料。

14碳/碳復(fù)合材料成型工藝

14.1概述

14.1.1定義

碳/碳復(fù)合材料是以碳(或石墨)纖維(編織物)為增強(qiáng)材料,以碳(或石墨)為基體的全碳質(zhì)復(fù)合材料。14.1.2碳/碳復(fù)合材料的發(fā)展及應(yīng)用

碳/碳是用碳纖維增強(qiáng)碳基的一種高技術(shù)新材料。自1958年問(wèn)世以來(lái)一直受到尖端技術(shù)的高度重視,迄今為止仍是戰(zhàn)略導(dǎo)彈端頭結(jié)構(gòu)和固體火箭發(fā)動(dòng)機(jī)噴管的首選材料。碳/碳復(fù)合材料比強(qiáng)度、比模量高,高溫下仍具有高強(qiáng)度,有良好的耐燒蝕性能、摩擦性能和抗熱震性,因而受到航天航空技術(shù)的關(guān)注,它不僅是一種極好的燒蝕防熱材料,也是最有前途的高溫?zé)峤Y(jié)構(gòu)材料。

碳/碳材料從20世紀(jì)60年代起至今大體經(jīng)歷了四個(gè)發(fā)展階段,即60年代,工藝基礎(chǔ)研究階段,完成了化學(xué)氣相沉積工藝(CVD)和氣相浸滲工藝(CVI)的技術(shù)基礎(chǔ)研究:70年代,應(yīng)用開(kāi)發(fā)階段,用作導(dǎo)彈端頭帽和飛機(jī)剎車片;80年代,熱結(jié)構(gòu)應(yīng)用開(kāi)發(fā)階段,用作航天飛機(jī)抗氧化鼻錐帽、機(jī)翼前緣構(gòu)件:90年代,致力于降低成本、新工藝開(kāi)發(fā)和民用應(yīng)用研究。目前碳/碳復(fù)合材料的研究應(yīng)用水平僅次于樹(shù)脂基復(fù)合材料,先于金屬基與陶瓷基已走向工程應(yīng)用。多年來(lái)美、法、英等工業(yè)發(fā)達(dá)國(guó)家相繼研究開(kāi)發(fā)了兩向、三向、四向、七向、十三向等三維多向編織和正交細(xì)編、細(xì)編穿制、抗氧化、混雜和多功能等多種碳/碳復(fù)合材料,材料性能也從單一的抗燒蝕發(fā)展到抗燒蝕、抗浸沏、外形穩(wěn)定的多功能材料,并大力向民用開(kāi)發(fā)。

碳/碳復(fù)合材料的應(yīng)用主要在以下幾個(gè)方面:洲際導(dǎo)彈的端頭、火箭發(fā)動(dòng)機(jī)噴管、高溫?zé)峤Y(jié)構(gòu)部件和飛機(jī)剎車盤(pán)。如美國(guó)的MK-12導(dǎo)彈彈頭采用的是細(xì)編穿刺碳/碳復(fù)合材料:MK-5采用帶WC芯的碳/碳復(fù)合材料:美國(guó)MX導(dǎo)彈、法國(guó)M4潛地導(dǎo)彈采用了碳/碳噴管喉襯:美、法聯(lián)合研制的遠(yuǎn)地點(diǎn)火箭發(fā)動(dòng)機(jī)噴管使用了超細(xì)編三向碳/碳復(fù)合材料。用于高溫?zé)峤Y(jié)構(gòu)的碳/碳復(fù)合材料要解決高溫抗氧化問(wèn)題,70年代中后期美國(guó)開(kāi)展了這一研究,并在1981年成功地用于航天飛機(jī)上,目前用SiC涂層的抗氧化碳/碳使用溫度已達(dá)1650℃,1988年前蘇聯(lián)的航天飛機(jī)“暴風(fēng)雪”號(hào)用于鼻錐帽和機(jī)翼前緣的抗氧化碳/碳承受了1600℃的高溫。對(duì)于長(zhǎng)期耐久使用的抗氧化碳/碳材料正準(zhǔn)備用于飛機(jī)發(fā)動(dòng)機(jī)上,法國(guó)、美國(guó)和德國(guó)都進(jìn)行了研究試驗(yàn),預(yù)計(jì)在2010年前后可用于新一代高推比發(fā)動(dòng)機(jī)的關(guān)鍵部件。碳/碳復(fù)合材料作為飛機(jī)剎車材料起始于70年代初期,1971年在英、法、意聯(lián)合研制的協(xié)和號(hào)飛機(jī)上,首次用碳/碳作剎車盤(pán)。經(jīng)過(guò)實(shí)用的考驗(yàn)后不久,相繼有Superl0飛機(jī)(1973年),BAel46飛機(jī)(1978年)、波音757飛機(jī)(1989年)等使用了碳/碳復(fù)合材料剎車盤(pán)。80年代中后期碳/碳作為飛機(jī)剎車材料已完全成熟,此后所有飛機(jī)都采用了碳/碳制作剎車盤(pán),目前英國(guó)的鄧錄普(Dunolop)公司,法國(guó)SEP公司,美國(guó)Bendia公司、ABS公司、Goodrich公司、俄羅斯的尼古拉菲特公司已批量生產(chǎn)。

14.2碳/碳復(fù)合材料的制備工藝

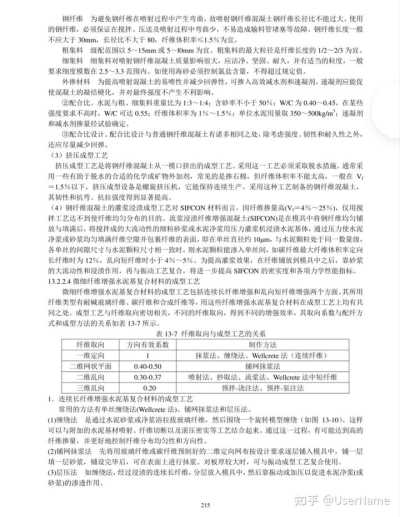

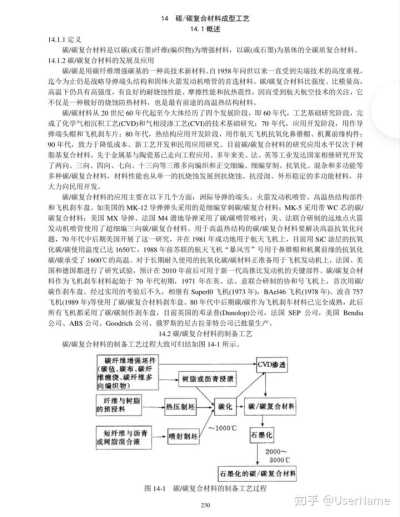

碳/碳復(fù)合材料的制備工藝過(guò)程大致可歸結(jié)如圖14-1所示。

碳纖維增強(qiáng)坯件

(碳?xì)帧⑻疾肌⑻祭wCVD滲透

維纏繞、碳纖維多樹(shù)脂或?yàn)r青浸漬

向編織物)

纖維與樹(shù)脂

的預(yù)浸料熱壓制坯

碳化

碳/碳復(fù)合材料

~1000℃

短纖維與瀝青噴射制坯

石墨化

或樹(shù)脂混合液2000~

3000℃

石墨化的碳/碳復(fù)合材料

圖14-1碳/碳復(fù)合材料的制備工藝過(guò)程

230

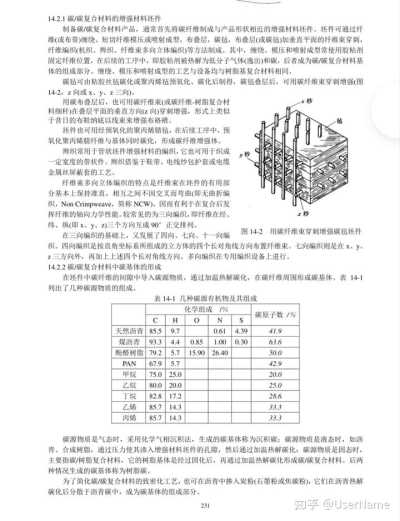

14.2.1碳/碳復(fù)合材料的增強(qiáng)材料坯件

制備碳/碳復(fù)合材料產(chǎn)品,通常首先將碳纖維制成與產(chǎn)品形狀相近的增強(qiáng)材料坯件。坯件可通過(guò)纖維(或布帶)纏繞、短切纖維模壓或噴射成型,布疊層,碳?xì)郑集B層(或碳?xì)郑┘哟怪逼矫娴睦w維束穿刺,纖維編織(機(jī)織、辮織、纖維束多向立體編織)等方法制成。其中,纏繞、模壓和噴射成型常使用膠粘劑固定纖維位置,在后續(xù)的工序中,即膠粘劑被熱解為低分子氣體(逸出)和碳,后者成為碳/碳復(fù)合材料基體的組成部分。纏繞、模壓和噴射成型的工藝與設(shè)備均與樹(shù)脂基復(fù)合材料相同。

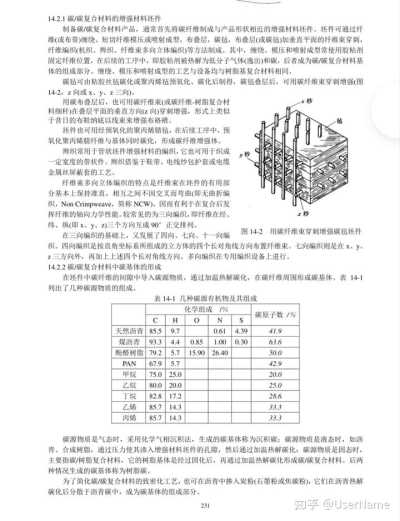

碳?xì)挚捎烧衬z絲氈碳化或聚丙烯氈預(yù)氧化、碳化后制得,碳?xì)织B層后,可用碳纖維束穿刺增強(qiáng)(圖14-2,z向或x、y、z三向)

用碳布疊層后,也可用碳纖維束(或碳纖維-樹(shù)脂復(fù)合材z紗

料細(xì)桿)在疊層平面的垂直方向(z向)穿刺增強(qiáng),形式上類似

于昔日的布鞋納底以線束來(lái)增強(qiáng)布袼褙。氈

坯件也可用經(jīng)預(yù)氧化的聚丙烯腈氈,在后續(xù)工序中,預(yù)

氧化聚丙烯腈纖維與基體同時(shí)碳化,形成碳纖維增強(qiáng)體。

辮織常用于管狀坯件增強(qiáng)材料的編織,它也可用于織成y紗

一定寬度的帶狀件。辮織借鑒于鞋帶、電線紗包護(hù)套或電纜

金屬絲屏蔽套的工藝。

纖維束多向立體編織的特點(diǎn)是纖維束在坯件的有用部

分基本上保持準(zhǔn)直,相互之間不因交叉而彎曲(即無(wú)曲折編

織,NonCrimpweave,簡(jiǎn)稱NCW),因而有利于在復(fù)合后發(fā)

揮纖維的軸向力學(xué)性能。較常見(jiàn)的為三向編織,即纖維在經(jīng)、紗

緯、縱(即x、y、z)三個(gè)方向互成90°正交排列。

在三向編織的基礎(chǔ)上,又發(fā)展了四向、七向、十一向編圖14-2用碳纖維束穿刺增強(qiáng)碳?xì)峙骷?/p>

織。四向編織是按直角坐標(biāo)系所組成的立方體的四個(gè)長(zhǎng)對(duì)角線方向布置纖維束。七向編織則是在x、yz三方向外,再加上上述四個(gè)長(zhǎng)對(duì)角線方向。多向編織在專用編織設(shè)備上進(jìn)行。

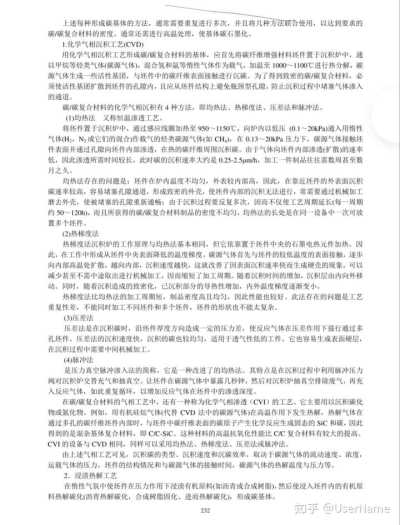

14.2.2碳/碳復(fù)合材料中碳基體的形成

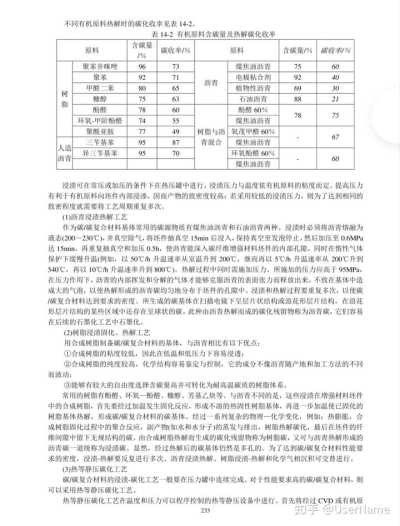

在坯件中碳纖維的間隙中導(dǎo)入碳源物質(zhì),通過(guò)加溫?zé)峤馓蓟谔祭w維周圍形成碳基體。表14-1列出了幾種碳源物質(zhì)的組成。表14-1幾種碳源有機(jī)物及其組成

化學(xué)組成/%碳原子數(shù)/%

CHN

天然瀝青85.59.70.61

4.3941.9

煤瀝青93.34.40.851.000.3063.6

酚醛樹(shù)脂79.25.715.9026.4050.0

PAN67.95.742.9

甲烷75.025.020.0

乙烷80.020.025.0

丁烷82.817.228.6

乙烯85.714.333.3

丙烯85.714.333.3

碳源物質(zhì)是氣態(tài)時(shí),采用化學(xué)氣相沉積法,生成的碳基體稱為沉積碳:碳源物質(zhì)是液態(tài)時(shí),如瀝青、合成樹(shù)脂,通過(guò)壓力使其滲入增強(qiáng)材料坯件的孔隙,然后通過(guò)加溫?zé)峤馓蓟惶荚次镔|(zhì)是固態(tài)時(shí),主要指碳/樹(shù)脂復(fù)合材料,它的樹(shù)脂基體是經(jīng)過(guò)固化后,再通過(guò)加溫?zé)峤馓蓟纬商?碳復(fù)合材料。后兩種情況生成的碳基體稱為樹(shù)脂碳。

為了簡(jiǎn)化碳/碳復(fù)合材料的致密化工藝,也可在瀝青中摻入炭粉(石墨粉或焦碳粉),它們?cè)跒r青熱解碳化后分散于瀝青碳中,成為碳基體的組成部分。231

上述每種形成碳基體的方法,通常需要重復(fù)進(jìn)行多次,并且將幾種方法聯(lián)合使用,以達(dá)到要求的碳/碳復(fù)合材料的密度。通常還需進(jìn)行高溫處理,使基體碳石墨化。

1.化學(xué)氣相沉積工藝(CVD)

用化學(xué)氣相沉積工藝形成碳/碳復(fù)合材料的基體,應(yīng)首先將碳纖維增強(qiáng)材料坯件置于沉積爐中,通以甲烷等烴類氣體(碳源氣體),混合氫和氬等惰性氣體作為載氣,加溫至1000~1100℃進(jìn)行熱分解,碳源氣體生成一些活性基團(tuán),與坯件中的碳纖維表面接觸進(jìn)行沉碳。為了得到致密的碳/碳復(fù)合材料,必須使活性基團(tuán)擴(kuò)散到坯件的孔隙內(nèi),且應(yīng)從坯件結(jié)構(gòu)上避免瓶頸型孔隙,防止沉積過(guò)程中堵塞氣體滲入的通道。

碳/碳復(fù)合材料的化學(xué)氣相沉積有4種方法,即均熱法、熱梯度法、壓差法和脈沖法。

(1)均熱法又稱恒溫滲透工藝。

將坯件置于沉積爐中,通過(guò)感應(yīng)線圈加熱至950~1150℃,向爐內(nèi)以低壓(0.1~20kPa)通入用惰性氣體(H2,N2或它們的混合)作載氣的烴類碳源氣體(如CH),在0.13~20kPa壓力下,碳源氣體接觸坯件表面并通過(guò)孔隙向坯件內(nèi)部滲透,在熱的碳纖維周圍沉積碳。由于氣體向坯件內(nèi)部滲透(擴(kuò)散)的速率低,因此滲透所需時(shí)間較長(zhǎng),此時(shí)碳的沉積速率大約是0.25-2.5um/h,加工一件制品往往需數(shù)周甚至數(shù)月之久。

均熱法存在的問(wèn)題是:坯件在爐內(nèi)溫度不均勻,外表較內(nèi)部高,因此,在靠近坯件的外表面沉積碳速率較高,容易堵塞孔隙通道,形成致密的外殼,使坯件內(nèi)部的沉積無(wú)法進(jìn)行,常需要通過(guò)機(jī)械加工磨去外殼,使被堵塞的孔隙重新通暢;由于沉積過(guò)程要反復(fù)多次,因而不僅使工藝周期延長(zhǎng)(每一周期約50~120h),而且所獲得的碳/碳復(fù)合材料制品的密度不均勻,均熱法的長(zhǎng)處是在同一設(shè)備中一次可放置多個(gè)坯件。

(2)熱梯度法

熱梯度法沉積爐的工作原理與均熱法基本相同,但它依靠置于坯件中央的石墨電熱元件加熱。因此,在工作中形成從坯件中央表面降低的溫度梯度。碳源氣體首先與坯件的較低溫度的表面接觸,逐步向內(nèi)部高溫處擴(kuò)散,越向內(nèi)部,沉積速度越快,這就改善了因表面沉積速率快而生成硬殼的現(xiàn)象,可以減少甚至不需中途取出進(jìn)行機(jī)械加工,因而縮短了加工周期。隨著沉積時(shí)間的增加,沉積層由內(nèi)向外移動(dòng)。同時(shí),隨著沉積造成的致密化,已沉積部分的導(dǎo)熱性增加,內(nèi)外溫度梯度逐漸變小。

熱梯度法比均熱法的加工周期短,制品密度高且均勻,因此性能也較好。此法存在的問(wèn)題是工藝重復(fù)性差,不能同時(shí)加工不同坯件和多個(gè)坯件,坯件的形狀也不能太復(fù)雜。

(3)壓差法

壓差法是在沉積碳時(shí),沿坯件厚度方向造成一定的壓力差,使反應(yīng)氣體在壓差作用下強(qiáng)行通過(guò)多孔坯件。壓差法的沉積速度快,沉積的碳也較均勻,適用于透氣性低的工件。它也容易生成表面硬層,在沉積過(guò)程中需要中間機(jī)械加工。

(4)脈沖法

是壓力真空脈沖滲入法的簡(jiǎn)稱,它是一種改進(jìn)了的均熱法。其特點(diǎn)是在沉積過(guò)程中利用脈沖壓力閥對(duì)沉積爐交替充氣和抽真空。讓坯件在碳源氣體中暴露幾秒鐘,然后對(duì)沉積爐抽真空排除廢氣,再充入反應(yīng)氣體,如此重復(fù)循環(huán),以增加反應(yīng)氣體在坯件中的滲透深度。

在碳/碳復(fù)合材料的氣相工藝中,還有一種稱為化學(xué)氣相滲透(CVI)的工藝。它主要用以沉積碳化物或氮化物。例如,用有機(jī)硅烷氣體(代替CVD法中的碳源氣體)在高溫作用下發(fā)生熱解,熱解氣體在通過(guò)多孔的碳纖維坯件內(nèi)部時(shí),與坯件中碳纖維表面的碳原子產(chǎn)生化學(xué)反應(yīng)生成固態(tài)的SiC和碳,因此得到的是混雜基體復(fù)合材料,即C/C-SiC。這種材料的高溫抗氧化性能比C/C復(fù)合材料有較大的提高。CVI的設(shè)備與CVD相同,同樣可以采用均熱法、熱梯度法、壓差法或脈沖法。

由上述氣相工藝可見(jiàn),沉積碳的類型、沉積速度和沉碳效率,取決于碳源氣體的流動(dòng)速度、濃度,運(yùn)載氣體的壓力,坯件的結(jié)構(gòu)情況和與碳源氣體的接觸時(shí)間,碳源氣體的熱解溫度與壓力等。

2.浸漬熱解工藝

在惰性氣氛中使坯件在壓力作用下浸漬有機(jī)原料(如瀝青或合成樹(shù)脂),然后使浸入坯件內(nèi)的有機(jī)原料熱解碳化(瀝青熱解碳化,合成樹(shù)脂固化、進(jìn)而熱解碳化),形成碳基體。

232

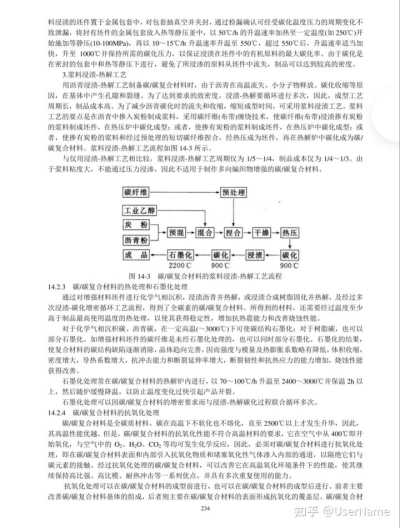

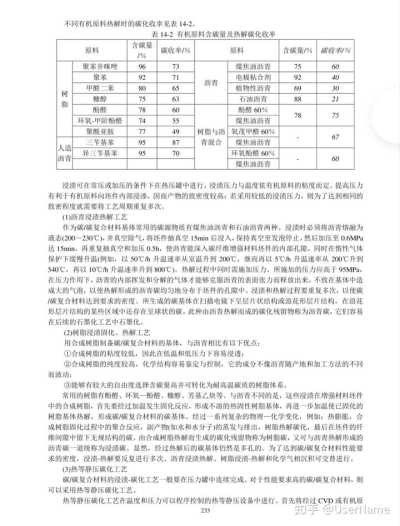

不同有機(jī)原料熱解時(shí)的碳化收率見(jiàn)表14-2

表14-2有機(jī)原料含碳量及熱解碳化收率

原料含碳量

碳收率/%原料

含碳量/%

碳收率/%

1%

聚苯并咪唑96

73

煤焦油瀝青

75

60

聚苯92

71

電極粘合劑

92

40

瀝青

甲醛二苯80

65

植物性瀝青

69

30

樹(shù)脂糠醇

75

63

石油瀝青

88

21

酚醛78

60

酚醛60%

78

75

環(huán)氧-甲階酚醛74

55

煤焦油瀝青

聚酰亞胺77

49

樹(shù)脂與瀝

氧茂甲醛60%67

三芐基苯95

87

青混合

煤焦油瀝青

人造異三芐基苯95

70

環(huán)氧酚醛60%

瀝青60

煤焦油瀝青

浸漬可在常壓或加壓的條件下在熱壓罐中進(jìn)行,浸漬壓力與溫度依有機(jī)原料的粘度而定。提高壓力有利于有機(jī)原料向坯件內(nèi)部浸滲,因而產(chǎn)物的致密度較高;若采用較低的浸漬壓力,則為了達(dá)到相同的致密程度就需要將工藝周期重復(fù)多次。

(1)瀝青浸漬熱解工藝

作為碳/碳復(fù)合材料基體常用的碳源物質(zhì)有煤焦油瀝青和石油瀝青兩種。浸漬時(shí)必須將瀝青熔融為液態(tài)(200~230℃),并真空除氣,將坯件抽真空15min后浸入,保持真空至發(fā)泡停止,然后加壓至0.6MPa達(dá)15min,再重復(fù)抽真空和加壓0.5h,使瀝青能深入碳纖維增強(qiáng)材料坯件的內(nèi)部孔隙,同時(shí)在惰性氣體保護(hù)下緩慢升溫(例如,以50℃/h升溫速率從室溫升到200℃,繼而再以5℃h升溫速率從200℃升到540℃,再以10℃/h升溫速率升到800℃)。熱解過(guò)程中同時(shí)需施加壓力。所施加的壓力應(yīng)高于95MPa,在壓力作用下,瀝青的內(nèi)部揮發(fā)和分解的氣體才能夠克服瀝青的表面張力而釋放出來(lái),不致在基體中造成大的氣泡,以使熱解形成的瀝青碳均勻地分布于坯件的孔隙中。浸漬和熱解過(guò)程要重復(fù)多次,以使碳碳復(fù)合材料達(dá)到要求的密度。所生成的碳基體在掃描電鏡下呈層片狀結(jié)構(gòu)或浪花形層片結(jié)構(gòu),在浪花形層片結(jié)構(gòu)的某些區(qū)域中還存在呈球狀的碳,此種由瀝青熱解而成的碳化殘留物稱為瀝青碳,它們?nèi)菀自诤罄m(xù)的石墨化工藝中石墨化。

(2)樹(shù)脂浸漬固化、熱解工藝

用合成樹(shù)脂制備碳/碳復(fù)合材料的基體,與瀝青相比有以下優(yōu)點(diǎn):

①合成樹(shù)脂的粘度較低,因此在低溫和低壓力下容易浸透:

②合成樹(shù)脂的純度較高,化學(xué)結(jié)構(gòu)容易鑒定與控制,它的成分不像瀝青隨產(chǎn)地和加工方法的不同而波動(dòng);

③能夠有較大的自由度選擇含碳量高并可轉(zhuǎn)化為耐高溫碳質(zhì)的樹(shù)脂體系。

常用的樹(shù)脂有酚醛、環(huán)氧一酚醛、糠醇、芳基乙炔等。與瀝青不同的是,這些浸漬在增強(qiáng)材料坯件中的合成樹(shù)脂,首先要經(jīng)過(guò)加溫發(fā)生固化反應(yīng),形成不溶的熱固性樹(shù)脂基體,再進(jìn)一步加溫使已固化的樹(shù)脂基體熱解,形成碳/碳復(fù)合材料的碳基體。經(jīng)過(guò)一系列復(fù)雜的物理一化學(xué)變化,例如:熱膨脹,合成樹(shù)脂固化過(guò)程中的聚合反應(yīng),副產(chǎn)物(如水和水分子)的蒸發(fā)與排出,樹(shù)脂熱解碳化,最后在坯件的纖維間隙中留下無(wú)規(guī)結(jié)構(gòu)的碳。由合成樹(shù)脂熱解而生成的碳化殘留物稱為樹(shù)脂碳,又可與瀝青熱解形成的瀝青碳一道統(tǒng)稱為浸漬碳。顯然,經(jīng)過(guò)熱解后的碳基體仍然是多孔的。為了達(dá)到碳/碳復(fù)合材料性能要求的密度,浸漬-熱解要反復(fù)進(jìn)行多次。瀝青浸漬熱解、樹(shù)脂浸漬-熱解和化學(xué)氣相沉積可交替進(jìn)行。

(3)熱等靜壓碳化工藝

碳/碳復(fù)合材料的浸漬-碳化工藝一般要在壓力罐中連續(xù)完成。對(duì)于性能要求高的碳/碳復(fù)合材料,則可以采用熱等靜壓碳化工藝。

熱等靜壓碳化工藝在溫度和壓力可以程序控制的熱等靜壓設(shè)備中進(jìn)行。首先將經(jīng)過(guò)CVD或有機(jī)原

233

料浸漬的坯件置于金屬包套中,對(duì)包套抽真空并夾封,通過(guò)檢漏確認(rèn)可經(jīng)受碳化溫度壓力的周期變化不致泄漏,將封有坯件的金屬包套放入熱等靜壓釜中,以50℃h的升溫速率加熱至一定溫度(如250℃)開(kāi)始施加等靜壓(10-100MPa),再以10~15℃/h升溫速率升溫至550℃,超過(guò)550℃后,升溫速率適當(dāng)加快,升至1000℃并保持所需的碳化壓力,以保證浸漬在坯件中的有機(jī)原料的最大碳化率。由于碳化是在密封的包套中和熱等靜壓下進(jìn)行,避免了所浸滲的原料從坯件中流失,制品可以達(dá)到較高的密度。

3.漿料浸漬-熱解工藝

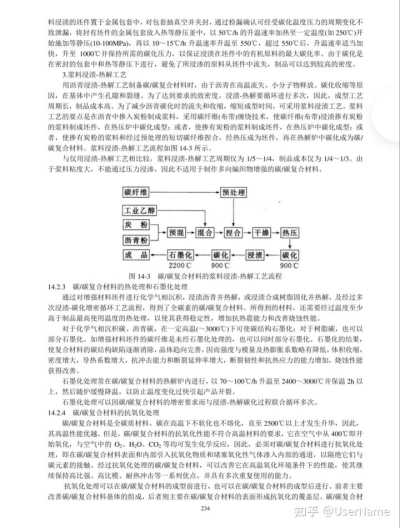

用瀝青浸漬-熱解工藝制備碳/碳復(fù)合材料時(shí),由于瀝青在高溫流失、小分子物釋放、碳化收縮等原因,在基體中產(chǎn)生孔隙和裂縫。為了達(dá)到要求的致密度,浸漬-熱解要循環(huán)進(jìn)行多次,因此,成型工藝周期長(zhǎng),制品成本高。為了減少瀝青碳化時(shí)的流失和收縮,縮短成型時(shí)間,可采用漿料浸漬工藝。漿料工藝的要點(diǎn)是在瀝青中摻入炭粉制成漿料,采用碳纖維(布帶)纏繞技術(shù),使碳纖維(布帶)浸漬摻有炭粉的漿料制成坯件,在熱壓爐中碳化成型:或者,使摻有炭粉的漿料制成坯件,在熱壓爐中碳化成型:或者,使摻有炭粉的漿料和經(jīng)過(guò)預(yù)處理的短切碳纖維捏合,經(jīng)熱壓成為坯件,再在熱解爐中碳化成為碳碳復(fù)合材料。漿料浸漬-熱解工藝流程如圖14-3所示。

與僅用浸漬-熱解工藝相比較,漿料浸漬-熱解工藝周期僅為1/5~1/4,制品成本僅為1/4~1/3。由于漿料粘度大,不能通過(guò)壓力浸滲,因此不適用于制作多向編織物增強(qiáng)的碳/碳復(fù)合材料。

碳纖維預(yù)處理

工業(yè)乙醇

炭粉預(yù)混

混合→捏合→干燥→熱壓

瀝青粉

成品石墨化

碳化

浸漬

碳化

2200C900C

900C

圖14-3碳/碳復(fù)合材料的漿料浸漬-熱解工藝流程

14.2.3碳/碳復(fù)合材料的熱處理和石墨化處理

通過(guò)對(duì)增強(qiáng)材料坯件進(jìn)行化學(xué)氣相沉積,浸漬瀝青并熱解,或浸漬合成樹(shù)脂固化并熱解,及經(jīng)過(guò)多次浸漬-碳化增密循環(huán)工藝流程,得到了全碳素的碳/碳復(fù)合材料。所得到的材料,還需要經(jīng)過(guò)溫度至少高于制品最高使用溫度的熱處理,以使其獲得穩(wěn)定性,增加抗熱震能力和改善燒蝕性能。

對(duì)于化學(xué)氣相沉積碳、瀝青碳,在一定高溫(~3000℃)下可使碳結(jié)構(gòu)石墨化:對(duì)于樹(shù)脂碳,也可以部分石墨化。如增強(qiáng)材料坯件的碳纖維是未經(jīng)石墨化處理的,也可以同時(shí)部分石墨化。石墨化的結(jié)果,使復(fù)合材料的碳結(jié)構(gòu)缺陷逐漸消除,晶體趨向完善,因而強(qiáng)度與模量及熱膨脹系數(shù)略有降低,體積收縮,密度增大,導(dǎo)熱系數(shù)增大,抗沖擊能力和斷裂延伸率增大,斷裂韌性和抗熱應(yīng)力的能力增加,燒蝕性能獲得改善。

石墨化處理常在碳/碳復(fù)合材料的熱解爐內(nèi)進(jìn)行,以70~100℃/h升溫至2400~3000℃并保溫2h以上,然后隨爐緩慢降溫,以防止溫度變化過(guò)快引起產(chǎn)品開(kāi)裂。

石墨化處理可以因碳/碳復(fù)合材料的增密要求而與浸漬-熱解碳化過(guò)程聯(lián)合循環(huán)多次。

14.2.4碳/碳復(fù)合材料的抗氧化處理

碳/碳復(fù)合材料是全碳質(zhì)材料。碳在高溫下不軟化也不熔化,直至2500℃以上才發(fā)生升華,因此,其高溫性能優(yōu)越。但是,碳/碳復(fù)合材料的抗氧化性能不符合高溫材料的要求,它在空氣中從400℃即開(kāi)始氧化,與空氣中的O2、H2O、CO2等均可發(fā)生化學(xué)反應(yīng),因此,必須對(duì)碳/碳復(fù)合材料進(jìn)行抗氧化處理,即在碳/碳復(fù)合材料表面和內(nèi)部引入抗氧化物質(zhì)和堵塞氧化性氣體滲入內(nèi)部的通道,以隔絕它們與碳元素的接觸。經(jīng)過(guò)抗氧化處理的碳/碳復(fù)合材料,可以改善它在高溫氧化環(huán)境條件下的性能,使其繼續(xù)保持高比強(qiáng)、高比模、耐熱沖擊等一系列優(yōu)點(diǎn),并具有多次重復(fù)使用的能力。

抗氧化處理可以在碳/碳復(fù)合材料的成型前進(jìn)行,也可以在碳/碳復(fù)合材料的成型后進(jìn)行。前者主要改善碳/碳復(fù)合材料基體的組成,后者則主要在碳/碳復(fù)合材料的表面形成抗氧化的覆蓋層。碳/碳復(fù)合材

234

合并具有梯度性質(zhì)的SiC涂層,這種有一定厚度的成分連續(xù)過(guò)渡(漸變)帶,減緩了因碳與SiC熱膨脹不匹配造成的熱應(yīng)力,并可在該擴(kuò)散涂層厚度范圍內(nèi)抵御氧化腐蝕,同時(shí),因?yàn)镾iC的堅(jiān)硬性,也增大了抵御高速氣流與粒子沖刷侵蝕的能力,保護(hù)了內(nèi)層碳/碳復(fù)合材料,使之在1700℃以下具有優(yōu)良的抗氧化能力,在高于2000℃也具有短期工作的能力。

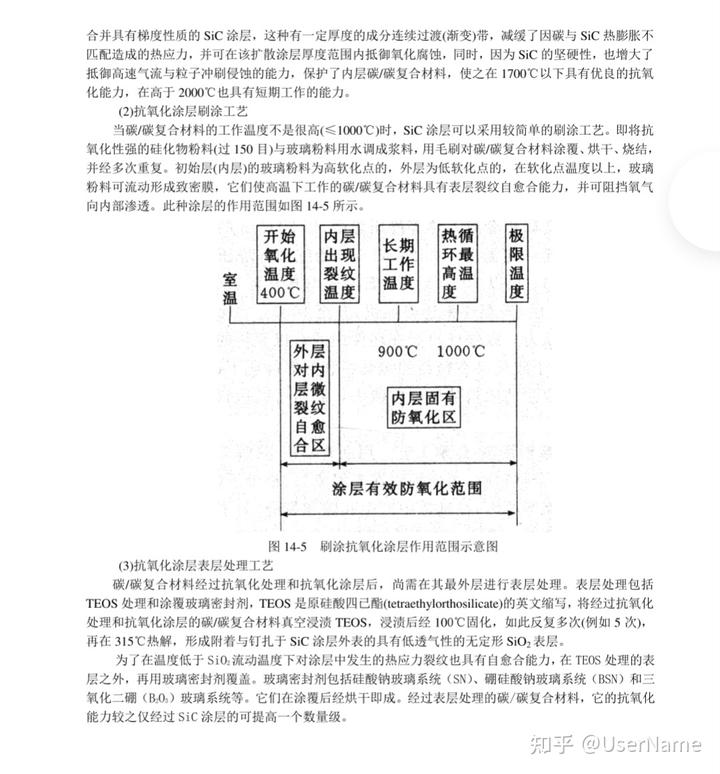

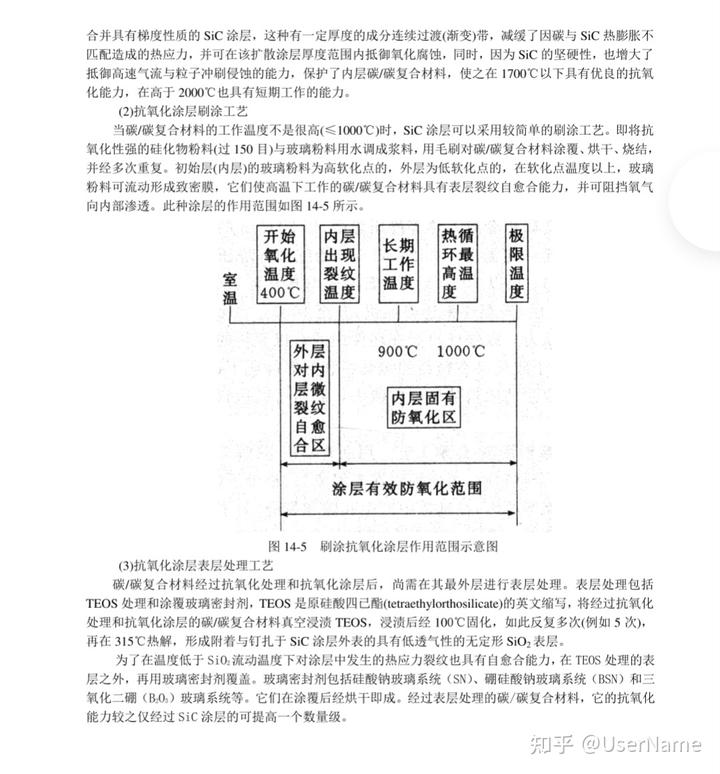

(2)抗氧化涂層刷涂工藝

當(dāng)碳/碳復(fù)合材料的工作溫度不是很高(≤1000℃)時(shí),SiC涂層可以采用較簡(jiǎn)單的刷涂工藝。即將抗氧化性強(qiáng)的硅化物粉料(過(guò)150目)與玻璃粉料用水調(diào)成漿料,用毛刷對(duì)碳/碳復(fù)合材料涂覆、烘干、燒結(jié),并經(jīng)多次重復(fù)。初始層(內(nèi)層)的玻璃粉料為高軟化點(diǎn)的,外層為低軟化點(diǎn)的,在軟化點(diǎn)溫度以上,玻璃粉料可流動(dòng)形成致密膜,它們使高溫下工作的碳/碳復(fù)合材料具有表層裂紋自愈合能力,并可阻擋氧氣向內(nèi)部滲透。此種涂層的作用范圍如圖14-5所示。

開(kāi)始內(nèi)層

氧化出現(xiàn)

長(zhǎng)期

溫度裂紋

工作

熱環(huán)高

循最溫

溫度度

極限溫度

400℃溫度

外層900℃1000℃

對(duì)內(nèi)

層微

裂紋內(nèi)層固有

自愈防氧化區(qū)

合區(qū)涂層有效防氧化范圍

圖14-5刷涂抗氧化涂層作用范圍示意圖

(3)抗氧化涂層表層處理工藝

碳/碳復(fù)合材料經(jīng)過(guò)抗氧化處理和抗氧化涂層后,尚需在其最外層進(jìn)行表層處理。表層處理包括TEOS處理和涂覆玻璃密封劑,TEOS是原硅酸四已酯(tetraethylorthosilicate)的英文縮寫(xiě),將經(jīng)過(guò)抗氧化處理和抗氧化涂層的碳/碳復(fù)合材料真空浸漬TEOS,浸漬后經(jīng)100℃固化,如此反復(fù)多次(例如5次),再在315℃熱解,形成附著與釘扎于SiC涂層外表的具有低透氣性的無(wú)定形SiO2表層

為了在溫度低于Si0流動(dòng)溫度下對(duì)涂層中發(fā)生的熱應(yīng)力裂紋也具有自愈合能力,在TEOS處理的表層之外,再用玻璃密封劑覆蓋。玻璃密封劑包括硅酸鈉玻璃系統(tǒng)(SN)、硼硅酸鈉玻璃系統(tǒng)(BSN)和三氧化二硼(B0)玻璃系統(tǒng)等。它們?cè)谕扛埠蠼?jīng)烘干即成。經(jīng)過(guò)表層處理的碳/碳復(fù)合材料,它的抗氧化能力較之僅經(jīng)過(guò)SiC涂層的可提高一個(gè)數(shù)量級(jí)。

料抗氧化處理措施包括:

①在基體中散布抗氧化微粒:

②加入反應(yīng)物,使在基體形成的同時(shí)產(chǎn)生抗氧化微粒;

③用形成抗氧化物的溶劑或膠質(zhì)懸浮物滲透碳/碳復(fù)合材料,并經(jīng)處理使之形成具有一定厚度和密度漸變的抗氧化層

④固滲抗氧化物質(zhì),形成一定厚度的抗氧化保護(hù)層,或者在碳/碳復(fù)合材料表面涂刷抗氧化粉料淤漿,經(jīng)熱處理形成抗氧化涂層:

⑤氣相浸滲抗氧化物質(zhì)(即CVI):

在經(jīng)過(guò)涂層或其它抗氧化處理的碳/碳復(fù)合材料表面涂玻璃密封劑:形成阻塞氧氣通道的密封涂層(又稱外釉層)。

抗氧化涂層要求本身抗高溫氧化,熔點(diǎn)高,致密性高,與碳/碳復(fù)合材料的浸潤(rùn)性好,熱膨脹系數(shù)匹配。通常,單一涂層無(wú)法同時(shí)滿足上述要求,因此往往將幾種措施聯(lián)合采用。

1.抗氧化CVI工藝

用高溫?zé)峤鈿怏w通過(guò)多孔的碳纖維坯件,與所接觸的碳一道產(chǎn)生化學(xué)反應(yīng)生成碳和碳化物。例如,用有機(jī)硅烷氣體熱解可生成固態(tài)的C和SiC,形成C/C-SiC混雜基體復(fù)合材料,其抗氧化性能優(yōu)于碳碳復(fù)合材料。

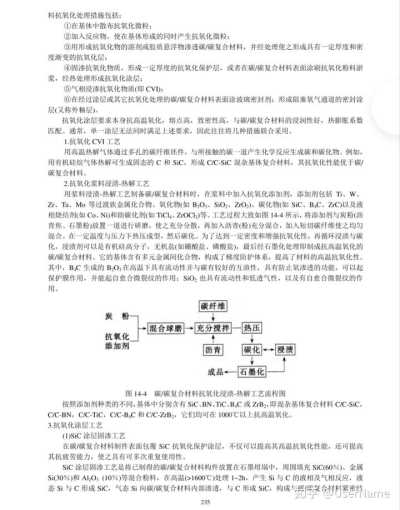

2.抗氧化漿料浸漬-熱解工藝

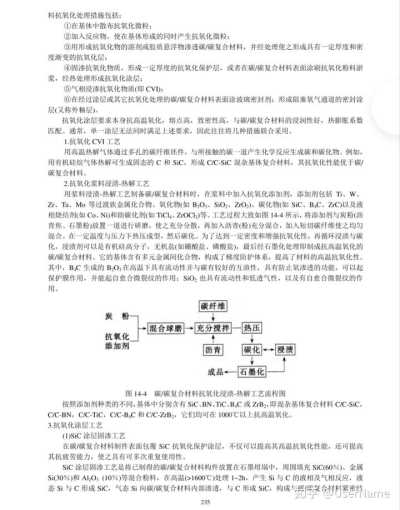

用漿料浸漬-熱解工藝制備碳/碳復(fù)合材料時(shí),在漿料中加入抗氧化添加劑,添加劑包括Ti、W、Zr、Ta、Mo等過(guò)渡族金屬化合物、氧化物(如B2O3、SiO2、ZrO2)、碳化物(如SiC、BC、ZrC)以及液相燒結(jié)劑(如Co、Ni)和助碳化劑(如TiCl、ZrOCl)等。工藝過(guò)程大致如圖14-4所示,將添加劑與炭粉(瀝青焦、石墨粉)放置一道進(jìn)行研磨,使之充分分散,再加入瀝青(粉)充分混合,加入短切碳纖維使之均勻混合。在一定溫度與壓力下熱壓成型,然后碳化。為了達(dá)到一定密度和增強(qiáng)抗氧化性,再循環(huán)浸漬與碳化,浸漬劑可以是有機(jī)硅高分子,無(wú)機(jī)鹽(如硼酸鹽、磷酸鹽),最后經(jīng)石墨化處理即制成抗高溫氧化的碳/碳復(fù)合材料。它的基體含有多元金屬間化合物,構(gòu)成了梯度防護(hù)體系,提高了材料的高溫抗氧化性。其中,BC生成的BO3在高溫下具有流動(dòng)性并與碳有較好的互溶性,具有防止氧滲透的功能,可以起保護(hù)膜作用,并能起自愈合微裂紋的作用;SiO2也具有流動(dòng)性和低透氣性,以及有自愈合微裂紋的作用。碳纖維

炭粉混合球磨

充分?jǐn)嚢?/p>

熱壓

抗氧化

添加劑瀝青

碳化

←→浸漬

成品石墨化

圖14-4碳/碳復(fù)合材料抗氧化浸漬-熱解工藝流程圖

按照添加劑種類的不同,基體中分別含有SiC、BN、TiC、BC或ZrB2,即混雜基體復(fù)合材料C/C-SiC,C/C-BN,C/C-TiC,C/C-BC和C/C-ZrB2,它們均可在1000℃以上抗高溫氧化。

3.抗氧化涂層工藝

(1)SiC涂層固滲工藝

在碳/碳復(fù)合材料制件表面包覆SiC抗氧化保護(hù)涂層,不僅可以提高其高溫抗氧化性能,還可提高其抗疲勞能力,使之具有可多次重復(fù)使用性。

SiC涂層固滲工藝是將已制得的碳/碳復(fù)合材料構(gòu)件放置在石墨坩堝中,周圍填充SiC(60%)、金屬Si(30%)和A103(10%)等混合粉料,在高溫(>1600℃)處理1-2h,產(chǎn)生Si與C的液相及氣相反應(yīng),液態(tài)Si與C形成SiC,氣態(tài)Si向碳/碳復(fù)合材料內(nèi)部滲透,與C形成SiC,構(gòu)成與碳/碳復(fù)合材料緊密結(jié)

235

15金屬基復(fù)合材料成型工藝及設(shè)備

15.1概述

15.1.1金屬基復(fù)合材料的發(fā)展概況及前景

金屬基復(fù)合材料(MetalMatrix Composite,簡(jiǎn)稱MMC)的性能既優(yōu)于金屬材料也優(yōu)于樹(shù)脂基復(fù)合材料。它既具有金屬的性能,也有樹(shù)脂基復(fù)合材料無(wú)法達(dá)到的使用溫度高、剪切強(qiáng)度高、阻燃、不老化、不吸濕、不放氣、耐磨損、導(dǎo)電、導(dǎo)熱等金屬屬性,是外層空間結(jié)構(gòu)及一些工業(yè)領(lǐng)域中有廣泛應(yīng)用前景的材料,因而繼樹(shù)脂基復(fù)合材料之后,掀起了開(kāi)發(fā)研究金屬基復(fù)合材料的熱潮。

金屬基復(fù)合材料在國(guó)外起步于20世紀(jì)50年代末期或60年代初期。當(dāng)時(shí)由于受到增強(qiáng)纖維品種少的限制僅發(fā)展了硼纖維增強(qiáng)鋁、鈦等少量品種,成型工藝多沿用樹(shù)脂基復(fù)合材料的成型方法,如鋪層工藝和纏繞工藝。它最具代表性的應(yīng)用是用硼纖維增強(qiáng)鋁制造的哥倫比亞號(hào)航天飛機(jī)構(gòu)件,包括主骨架、肋條、桁架支柱、制動(dòng)器支撐架等構(gòu)件共89種243件,總重150kg。使用金屬基復(fù)合材料后比原鋁合金構(gòu)件重量減輕44%,從而奠定了金屬基復(fù)合材料開(kāi)發(fā)應(yīng)用的基礎(chǔ)。但用硼纖維作為復(fù)合材料的增強(qiáng)纖維造價(jià)特高,即使是在航天飛行器這種尖端結(jié)構(gòu)上應(yīng)用,也承受不了這種材料的高昂價(jià)格(硼一鋁的價(jià)格約為熱軋鋼材的1860倍),因此自70年代末期,金屬基復(fù)合材料的研究開(kāi)發(fā)者啟用了石墨纖維和碳化硅纖維等作為增強(qiáng)材料,并為解決纖維和金屬基體復(fù)合時(shí)界面間的反應(yīng)做了大量的研究工作。同時(shí)也在尋求廉價(jià)的金屬基復(fù)合材料,如晶須、短纖維、顆粒增強(qiáng)的金屬基復(fù)合材料。實(shí)踐證明,這種復(fù)合材料盡管增強(qiáng)效果不如連續(xù)纖維那么明顯,但由于可沿用金屬材料的加工成型方法,后續(xù)的加工費(fèi)用低,在性能上又能彌補(bǔ)單一金屬材料的不足,使材料的剛度、耐磨性、耐熱性、抗蠕變性均有較大的提高,因而曾得到了較大的發(fā)展。進(jìn)入80年代,由于新型高性能增強(qiáng)纖維的出現(xiàn),如化學(xué)氣相沉積(CVD)法SiC纖維、紡絲SiC纖維和表面帶有TiB、TiC、SiC等涂層的系列石墨纖維,并發(fā)展了可以將鋁、鈦、鎳、金屬間化合物等性能較高的金屬作為基體的成型工藝,從而進(jìn)一步推動(dòng)了金屬基復(fù)合材料的發(fā)展。由于金屬基復(fù)合材料起步較晚,目前技術(shù)水平大部分還處于實(shí)驗(yàn)室研究階段,只有小部分實(shí)現(xiàn)了工業(yè)化。金屬基復(fù)合材料成型工藝的特點(diǎn)是先做成預(yù)制物再?gòu)?fù)合成型。先期預(yù)制物有粉末布、等離子噴涂無(wú)紡布、增強(qiáng)絲、基體-增強(qiáng)絲混合編織帶等。成型工藝有液相熔鑄法、半固-半液相熱模壓法和固態(tài)擴(kuò)散法。在所有工藝中成箔和熱壓兩道工序是不可缺少的。近年來(lái)推出的等壓冷軋箔材軋機(jī)是供金屬基復(fù)合材料成型的有效裝備。

15.1.2金屬基復(fù)合材料的基本性能特點(diǎn)

1金屬基復(fù)合材料的優(yōu)點(diǎn)

(1)高比強(qiáng)度和高比模量,金屬基復(fù)合材料縱向比強(qiáng)度和比模量與樹(shù)脂基復(fù)合材料可以相媲美,大大優(yōu)于常用金屬材料。

(2)耐高溫性好。樹(shù)脂基復(fù)合材料的使用溫度不超過(guò)200℃,耐高溫的聚酰亞胺樹(shù)脂可提高到300℃:而金屬基復(fù)合材料的使用溫度遠(yuǎn)遠(yuǎn)高于此值。鋁基、鎂基可以在400℃長(zhǎng)期使用。并可短期使用于500℃,鈦基的使用溫度為600℃-700℃;金屬間化合物和鎳基高溫合金基可達(dá)1000℃-1500℃。

(3)導(dǎo)電導(dǎo)熱。對(duì)飛機(jī)蒙皮這一類構(gòu)件而言,在服役中會(huì)遇到各種復(fù)雜的氣候條件,包括天然與人工誘發(fā)的粒子云環(huán)境,用樹(shù)脂基復(fù)合材料制造蒙皮,由于它的導(dǎo)熱性差且不導(dǎo)電,飛行器內(nèi)部溫度不易散發(fā),而且容易發(fā)生靜電積聚導(dǎo)致雷擊。金屬基復(fù)合材料是高導(dǎo)電和高導(dǎo)熱材料,不易發(fā)生這類問(wèn)題。(4)熱膨脹系數(shù)小,尺寸穩(wěn)定性好。金屬基復(fù)合材料的熱膨脹系數(shù)與樹(shù)脂基復(fù)合材料相當(dāng),尺寸穩(wěn)定性明顯優(yōu)于后者和一般金屬材料。例如,Gr/Mg(石墨/鎂)的熱膨脹系數(shù)可以設(shè)計(jì)成接近零,加之由于它具有良好的剛度(比模量大于16×10),因而是高精度衛(wèi)星波導(dǎo)管的理想材料。

(5)耐磨性與阻尼性好。金屬基復(fù)合材料的阻尼性能雖比樹(shù)脂基復(fù)合材料略差,但優(yōu)于金屬。在耐磨性方面,金屬基復(fù)合材料遠(yuǎn)憂于金屬,對(duì)比實(shí)驗(yàn)表明:鋁合金、碳化硅顆粒增強(qiáng)鋁合金、氧化鋁纖維增強(qiáng)鋁合金的磨耗率之比為96:4.5:1,因此,當(dāng)與價(jià)格因素同時(shí)考慮時(shí),碳化硅顆粒增強(qiáng)鋁復(fù)合材料是制作新型柴油機(jī)活塞(冠部耐磨部分)的最佳選擇。

(6)不吸濕、不老化、無(wú)放氣污染。樹(shù)脂基復(fù)合材料在潮濕環(huán)境中易吸濕,受濕熱及紫外線輻射會(huì)發(fā)生性能降解及老化破壞,在負(fù)壓或真空條件下(如大氣層外)會(huì)析出小分子氣體污染衛(wèi)星或航天器艙內(nèi)的電子器件而影響儀表精度。金屬基復(fù)合材料不吸濕、不老化、不放氣,抗環(huán)境腐蝕性良好,如碳化

237

硅纖維/鋁復(fù)合材料在常溫水中漫泡36天,沒(méi)有發(fā)現(xiàn)性能變化,強(qiáng)度保留率接近100%。

此外,金屬基復(fù)合材料抗熱沖擊(溫度驟變或熱循環(huán))能力比樹(shù)脂基和陶瓷基復(fù)合材料強(qiáng);金屬基復(fù)合材料韌性高、抗疲勞性能好,對(duì)表面缺陷敏感性也比陶瓷基復(fù)合材料低。

2金屬基復(fù)合材料的主要缺點(diǎn)

(1)制造困難。增強(qiáng)材料(纖維和晶須)向基體中摻入困難,金屬基復(fù)合材料的復(fù)合工藝比樹(shù)脂基復(fù)合材料復(fù)雜,常需要高溫、真空和較大壓力。

(2)難于形成理想的界面。金屬基復(fù)合材料的性能和制造加工都與界面特性有關(guān),復(fù)合材料的最終性能受其界面的控制,而制造過(guò)程的差異則會(huì)產(chǎn)生截然不同的界面狀態(tài)。固此,制造方法和工藝參數(shù)的選擇嚴(yán)重地影響界面并最終影響復(fù)合材料的性能。

(3)加工困難。當(dāng)前金屬基復(fù)合材料的構(gòu)件成型和二次加工比樹(shù)脂基復(fù)合材料困難得多。由于金屬基復(fù)合材料(如SiC/A1)的強(qiáng)度和硬度很高,在切削加工時(shí)對(duì)刀具磨損嚴(yán)重,因此不得不使用價(jià)格昂貴的硬質(zhì)合金或金剛石刀具。

(4)價(jià)格昂貴。美國(guó)1985年的一篇報(bào)道提供的價(jià)格對(duì)比為,以熱軋鋼材為1,則普通鑄鋁為1~4,碳化硅晶須或顆粒增強(qiáng)鋁復(fù)合材料約為600,硼增強(qiáng)鋁約為1800,石墨增強(qiáng)鋁為4800~20000。金屬基復(fù)合材料成本高的原因是增強(qiáng)纖維的價(jià)格昂貴,同時(shí)制造工藝復(fù)雜,造成加工過(guò)程費(fèi)用高。后者往往明顯地大于前者而成為整體成本中的主要部分。以航天飛機(jī)中的B/A管為例,每根重1kg~2.5kg的管件價(jià)格為7000美元,設(shè)其纖維體積分?jǐn)?shù)為50%,則纖維僅占成本的1/10。零部件形狀愈復(fù)雜,制造加工費(fèi)用就愈高,這勢(shì)必使其應(yīng)用范圍受到限制,目前一般局限于高技術(shù)領(lǐng)域。

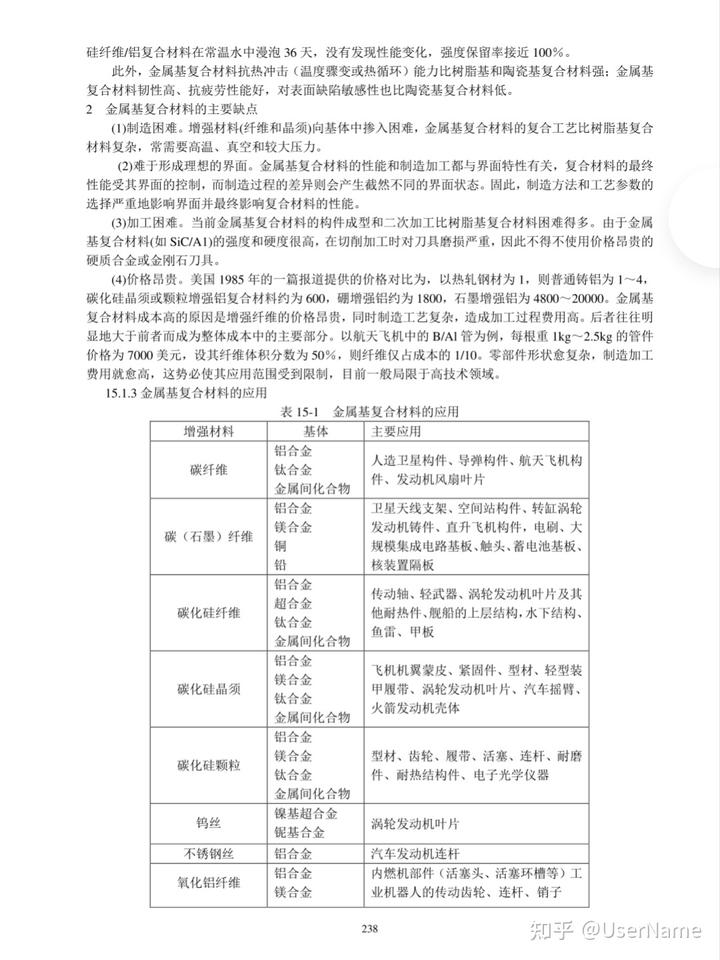

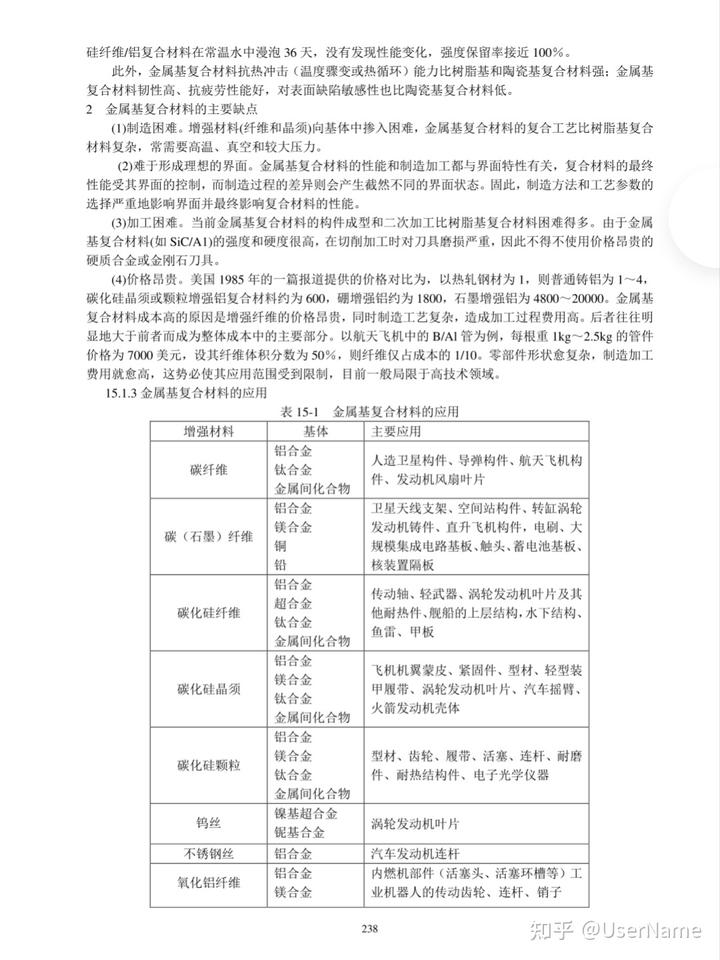

15.1.3金屬基復(fù)合材料的應(yīng)用表15-1金屬基復(fù)合材料的應(yīng)用

增強(qiáng)材料基體

主要應(yīng)用

鋁合金人造衛(wèi)星構(gòu)件、導(dǎo)彈構(gòu)件、航天飛機(jī)構(gòu)

碳纖維鈦合金

件、發(fā)動(dòng)機(jī)風(fēng)扇葉片

金屬間化合物

鋁合金衛(wèi)星天線支架、空間站構(gòu)件、轉(zhuǎn)缸渦輪

鎂合金發(fā)動(dòng)機(jī)鑄件、直升飛機(jī)構(gòu)件,電刷、大

碳(石墨)纖維銅規(guī)模集成電路基板、觸頭、蓄電池基板、

鉛核裝置隔板

鋁合金傳動(dòng)軸、輕武器、渦輪發(fā)動(dòng)機(jī)葉片及其

超合金

碳化硅纖維他耐熱件、艦船的上層結(jié)構(gòu),水下結(jié)構(gòu)、

鈦合金魚(yú)雷、甲板

金屬間化合物

鋁合金飛機(jī)機(jī)翼蒙皮、緊固件、型材、輕型裝

鎂合金

碳化硅晶須甲履帶、渦輪發(fā)動(dòng)機(jī)葉片、汽車搖臂、

鈦合金火箭發(fā)動(dòng)機(jī)殼體

金屬間化合物

鋁合金

鎂合金型材、齒輪、履帶、活塞、連桿、耐磨

碳化硅顆粒鈦合金

件、耐熱結(jié)構(gòu)件、電子光學(xué)儀器

金屬間化合物

鎢絲鎳基超合金

渦輪發(fā)動(dòng)機(jī)葉片

鈮基合金

不銹鋼絲鋁合金

汽車發(fā)動(dòng)機(jī)連桿

鋁合金內(nèi)燃機(jī)部件(活塞頭、活塞環(huán)槽等)工

氧化鋁纖維鎂合金

業(yè)機(jī)器人的傳動(dòng)齒輪、連桿、銷子

238

15.2原材料

15.2.1基體材料及其性能

基體是金屬基復(fù)合材料的主要組成之一,基體對(duì)力學(xué)性能的貢獻(xiàn)遠(yuǎn)大于它在聚合物基和陶瓷基復(fù)合材料中的貢獻(xiàn),且復(fù)合材料的比強(qiáng)度、比剛度、耐高溫、耐介質(zhì)、導(dǎo)電、導(dǎo)熱等性能則主要由基體決定。基體在復(fù)合材料中占很大的體積比,在連續(xù)纖維增強(qiáng)金屬基復(fù)合材料中約占50%-70%,在顆粒增強(qiáng)復(fù)合材料中占25%-90%,多數(shù)為80%-90%。短纖維、晶須增強(qiáng)金屬基復(fù)合材料一般在80%-90%。

一般說(shuō)來(lái),所有金屬材料均可用作復(fù)合材料基體,已經(jīng)研究的復(fù)合材料基體有鋁、鎂、鈦、銅、鉛、鋅、鎳及其合金,其中鋁合金與各種纖維的復(fù)合體系幾乎都被研究過(guò)。對(duì)B/A研究得最早,其成型工藝已十分成熟。應(yīng)用多的有:鋁、鎂、鈦、鐵、鎳及其合金基體。其使用范圍如下:

①450℃以下時(shí),常使用鋁、鎂及其合金為基體的復(fù)合材料:鎂是工業(yè)用的金屬中最輕的一種基體,密度只有1.74g/cm3,雖然鎂的塑性變形能力不如鋁,但由于其密度低,且與增強(qiáng)材料間的化學(xué)穩(wěn)定性及潤(rùn)濕性良好,故以鎂合金作為基體,采用擠壓鑄造法制造的Gr/Mg復(fù)合材料被公認(rèn)為航天、航空工業(yè)中最有應(yīng)用潛力的、比剛度最高的結(jié)構(gòu)材料,并能滿足航天結(jié)構(gòu)件對(duì)尺寸穩(wěn)定性和熱穩(wěn)定性的要求。

②從密度和機(jī)械性能等多方面考慮,能在450℃~600℃范圍內(nèi)使用的結(jié)構(gòu)材料只有鈦及其合金,用高性能的碳化硅纖維、碳化鈦和硼化鈦顆粒增強(qiáng)后,鈦及其合金的性能明顯提高。已制成了SCS-6碳化硅纖維增強(qiáng)鈦基復(fù)合材料,可用于制造渦輪發(fā)動(dòng)機(jī)的葉輪和空心葉片、壓氣機(jī)的葉輪及葉片、發(fā)動(dòng)機(jī)的驅(qū)動(dòng)軸及火箭發(fā)動(dòng)機(jī)箱等。

③用于1000℃以上的高溫金屬基復(fù)合材料基體材料主要是鎳基、鐵基耐熱合金和金屬間化合物。是廣泛應(yīng)用于各種燃?xì)廨啓C(jī)的重要材料,用鎢絲、釷鎢絲等增強(qiáng)后大幅度提高高溫持久性和高溫蠕變性能,用于制造航空發(fā)動(dòng)機(jī)的葉片和渦輪葉片等重要零件。其目前的最高使用溫度達(dá)到1100℃。

15.2.2增強(qiáng)材料及其性能

在纖維增強(qiáng)金屬?gòu)?fù)合材料中,纖維是承載相,金屬基體的主要作用是將載荷傳遞和分配到纖維上。對(duì)復(fù)合材料的增強(qiáng)纖維,要求強(qiáng)度高、模量高、密度低,并要求在高溫下性能穩(wěn)定。

增強(qiáng)材料的形態(tài)有連續(xù)纖維、短纖維、晶須和顆粒等。連續(xù)纖維分粗、細(xì)兩種,粗纖維直徑100m~140m,如鎢芯或碳芯的硼纖維和碳化硅纖維,細(xì)纖維直徑7um~20m,如碳纖維、紡絲碳化硅纖維和氧化鋁纖維。此外,金屬纖維(W、Mo、Be、不銹鋼絲)也是金屬基復(fù)合材料的一類重要增強(qiáng)材料。

短纖維主要有硼、碳短切纖維和氧化鋁短纖維等。

晶須直徑0.2m-0.3m,長(zhǎng)50um左右,裸眼觀察呈粉狀。現(xiàn)在工業(yè)化生產(chǎn)并由市場(chǎng)供應(yīng)的晶須材料有碳化硅(SiC)、氧化鋁(Al2O)、氮化硅(SiN4)、氧化鋅(ZnO)和鈦酸鉀(KO-6TiO2)等。非連續(xù)纖維的篩選、分散、整列和預(yù)制塊的制造是工藝的難點(diǎn)所在,其尺寸的均勻性對(duì)復(fù)合材料性能有重要影響。

15.3金屬基復(fù)合材料的復(fù)合工藝及設(shè)備

15.3.1金屬基復(fù)合材料的復(fù)合工藝概述

金屬基復(fù)合材料的制造技術(shù)中大部分復(fù)合方法還處于實(shí)驗(yàn)室研究階段,只有少部分實(shí)現(xiàn)了工業(yè)化生產(chǎn)。金屬基復(fù)合材料的制造技術(shù)品種繁多,這些方法歸納起來(lái)有以下三大類。

1、固態(tài)法

固態(tài)法是指基體處于固態(tài)制造金屬基復(fù)合材料的方法,即溫度控制在基體合金的液相線和固相線之間。由于整個(gè)過(guò)程處于較低溫度,因此金屬基體與增強(qiáng)材料之間的界面反應(yīng)不嚴(yán)重。固態(tài)法包括粉末冶金法、熱壓法、熱等靜壓法、軋制法、擠壓和拉拔法、爆炸焊接法等。

2、液態(tài)法

液態(tài)法是指基體金屬處于熔融狀態(tài)下與固態(tài)的增強(qiáng)材料復(fù)合在一起的方法。為了改善液態(tài)金屬基體對(duì)固態(tài)增強(qiáng)材料的潤(rùn)濕性,以及控制高溫下增強(qiáng)材料與基體之間的界面反應(yīng),可以采用加壓浸滲、增強(qiáng)材料的表面(涂覆)處理、基體中添加合金元素等措施。真空壓力浸漬法、擠壓鑄造法、攪拌鑄造法、液態(tài)金屬浸漬法、共噴沉積法、熱噴涂法等都屬于液態(tài)法。

3、其它制造方法

其它制造方法除包括固態(tài)法和液態(tài)法外,還包括在工藝上各有特點(diǎn)的一些方法,如原位自生成法、物理氣相沉積法、化學(xué)氣相沉積法、化學(xué)鍍和電鍍法、復(fù)合鍍法等。其中有些是比較新的方法,有些雖

239

然歷史較久但目前作為金屬基復(fù)合材料的制造方法已很少使用。

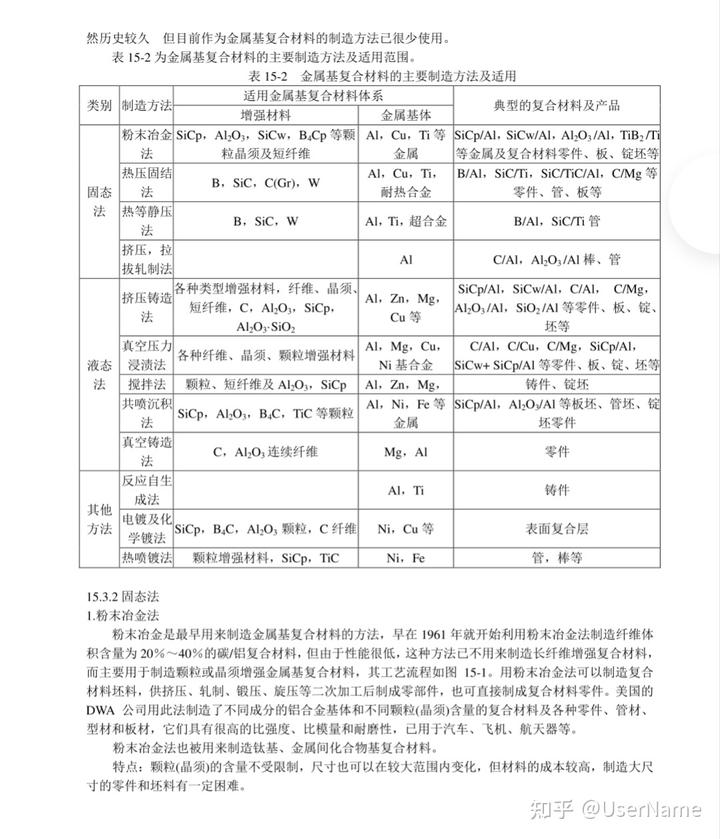

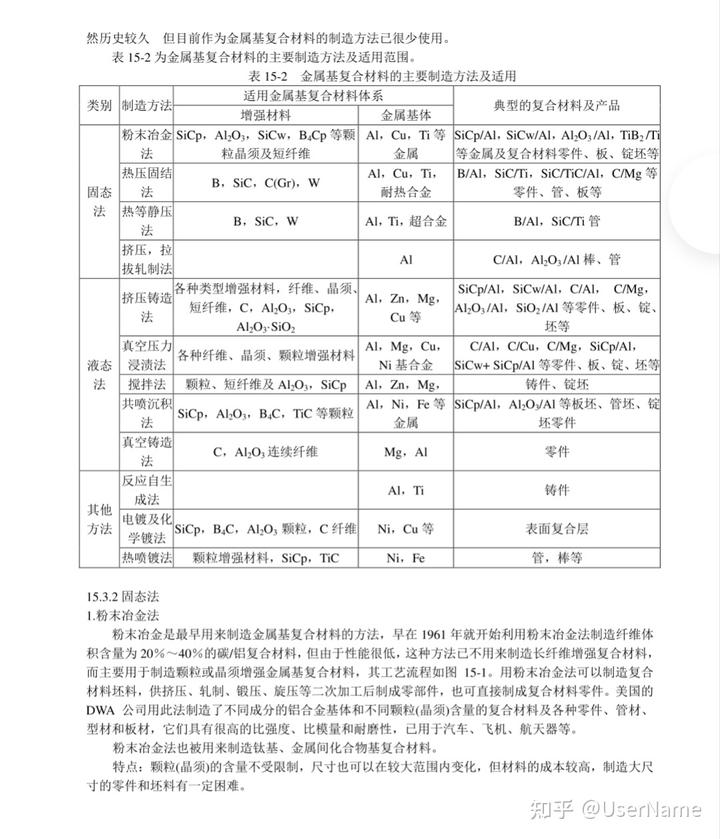

表15-2為金屬基復(fù)合材料的主要制造方法及適用范圍。

表15-2金屬基復(fù)合材料的主要制造方法及適用

適用金屬基復(fù)合材料體系

類別制造方法典型的復(fù)合材料及產(chǎn)品

增強(qiáng)材料金屬基體

粉末冶金SiCp,AO3,SiCw,B4Cp等顆Al,Cu,Ti等SiCp/Al, SiCw/Al, Al2O3/Al, TiB2/Ti

法粒晶須及短纖維

金屬

等金屬及復(fù)合材料零件、板、錠坯等

熱壓固結(jié)Al, Cu, Ti,

B/Al,SiC/Ti,SiC/TiC/Al,C/Mg固態(tài)法B,SiC,C(Gr),W

耐熱合金

零件、管、板等

法熱等靜壓B,SiC,W

Al,Ti,超合金

B/Al,SiC/Ti管

法

擠壓,拉Al

C/AI,A2O3/A棒、管

拔軋制法各種類型增強(qiáng)材料,纖維、晶須、

擠壓鑄造SiCp/Al, SiCw/Al, C/Al, C/Mg,

短纖維,C,Al2O3,SiCp,Al, Zn, Mg,

法Cu等

A2O3/Al,SiO2/Al等零件、板、錠、

Al2O3-SiO2坯等

真空壓力Al, Mg, Cu,

C/Al, C/Cu, C/Mg, SiCp/Al,

各種纖維、晶須、顆粒增強(qiáng)材料

液態(tài)浸漬法Ni基合金

SiCw+SiCp/Al等零件、板、錠、坯等

法攪拌法顆粒、短纖維及Al2O3,SiCpAl, Zn, Mg,鑄件、錠坯

共噴沉積Al,Ni,F(xiàn)e等

SiCp/Al,Al2O3/Al等板坯、管坯、錠

法SiCp,Al2O3,B4C,TiC等顆粒金屬

坯零件

真空鑄造C,Al2O3連續(xù)纖維

法Mg,Al

零件

反應(yīng)自生Al, Ti

鑄件

成法

其他電鍍及化

方法SiCp,B4C,Al2O3顆粒,C纖維

Ni,Cu等表面復(fù)合層

學(xué)鍍法

熱噴鍍法顆粒增強(qiáng)材料,SiCp,TiCNi,F(xiàn)e

管,棒等

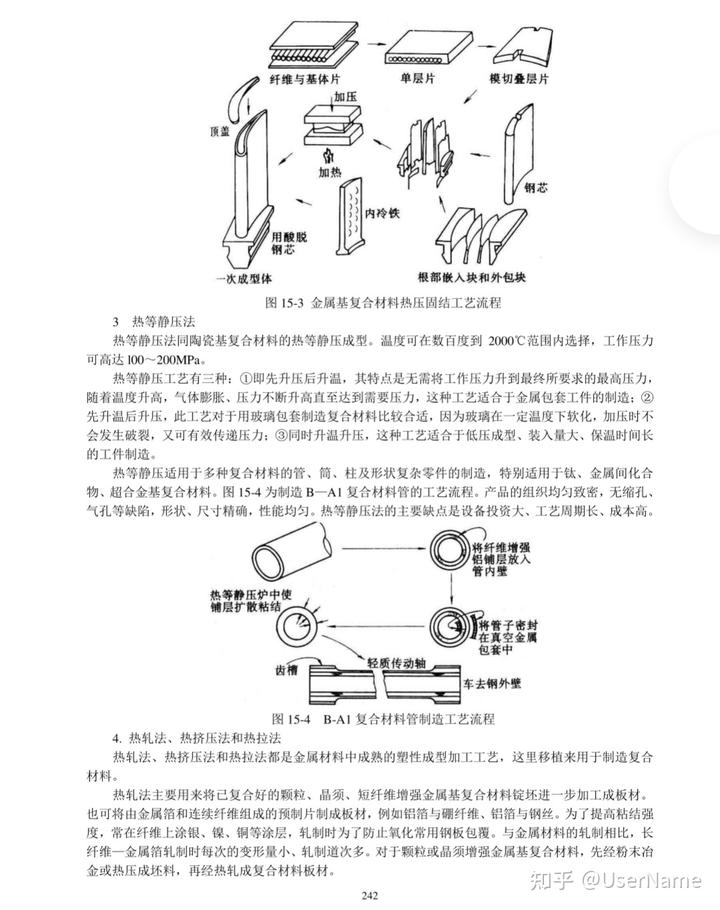

15.3.2固態(tài)法

1.粉末冶金法

粉末冶金是最早用來(lái)制造金屬基復(fù)合材料的方法,早在1961年就開(kāi)始利用粉末冶金法制造纖維體積含量為20%~40%的碳/鋁復(fù)合材料,但由于性能很低,這種方法已不用來(lái)制造長(zhǎng)纖維增強(qiáng)復(fù)合材料,而主要用于制造顆粒或晶須增強(qiáng)金屬基復(fù)合材料,其工藝流程如圖15-1。用粉末冶金法可以制造復(fù)合材料坯料,供擠壓、軋制、鍛壓、旋壓等二次加工后制成零部件,也可直接制成復(fù)合材料零件。美國(guó)的DWA公司用此法制造了不同成分的鋁合金基體和不同顆粒(晶須)含量的復(fù)合材料及各種零件、管材、型材和板材,它們具有很高的比強(qiáng)度、比模量和耐磨性,已用于汽車、飛機(jī)、航天器等。

粉末冶金法也被用來(lái)制造鈦基、金屬間化合物基復(fù)合材料。

特點(diǎn):顆粒(晶須)的含量不受限制,尺寸也可以在較大范圍內(nèi)變化,但材料的成本較高,制造大尺寸的零件和坯料有一定困難。

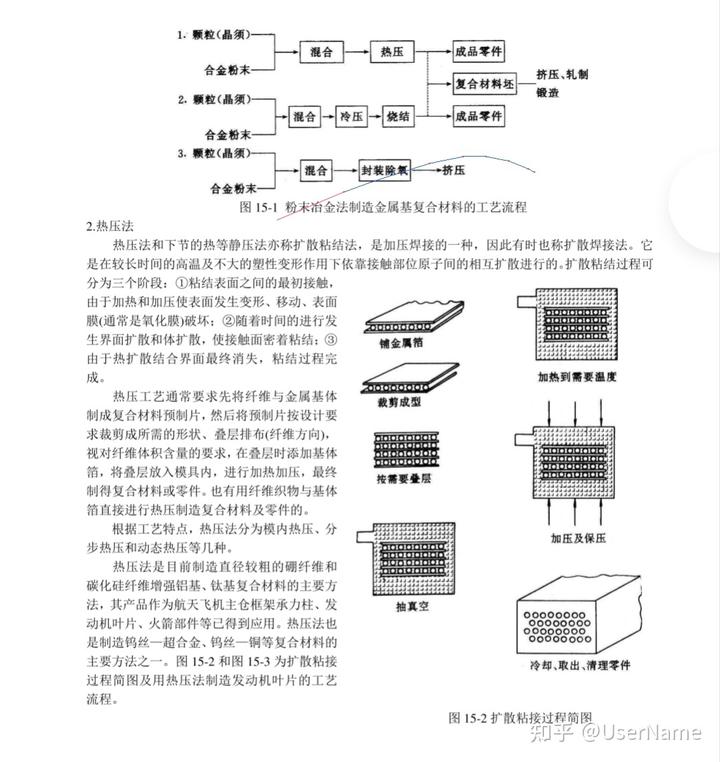

1.顆粒(晶須)混合

熱壓

成品零件

合金粉末擠壓、軋制

復(fù)合材料坯

2.顆粒(晶須)鍛造

混合冷壓燒結(jié)成品零件

合金粉末

3.顆粒(晶須)混合

封裝除氧

擠壓

合金粉末

圖15-1粉末冶金法制造金屬基復(fù)合材料的工藝流程

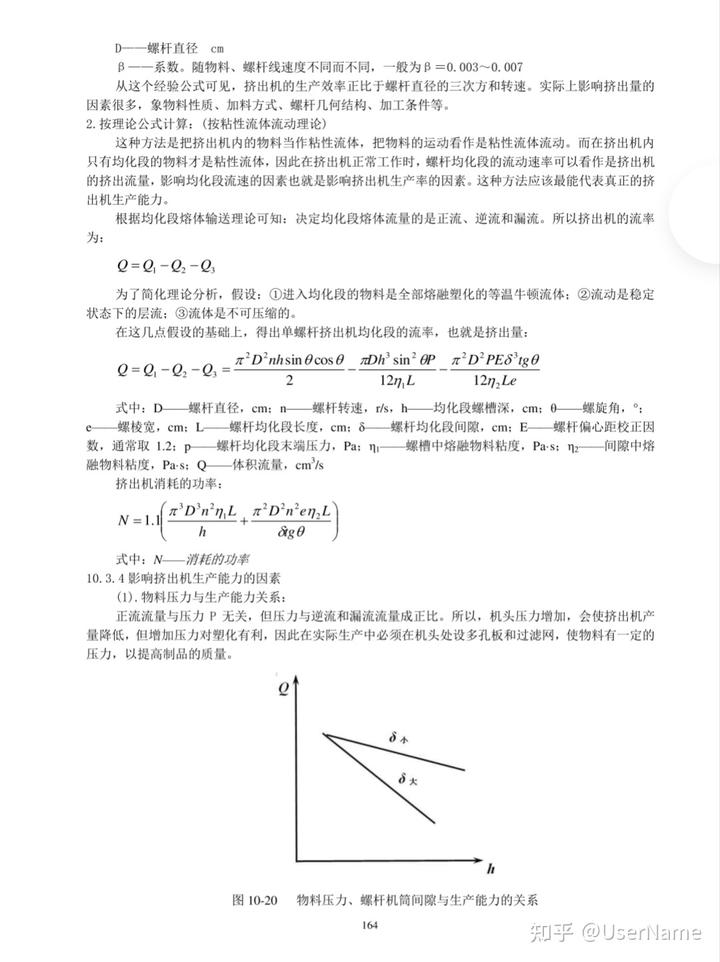

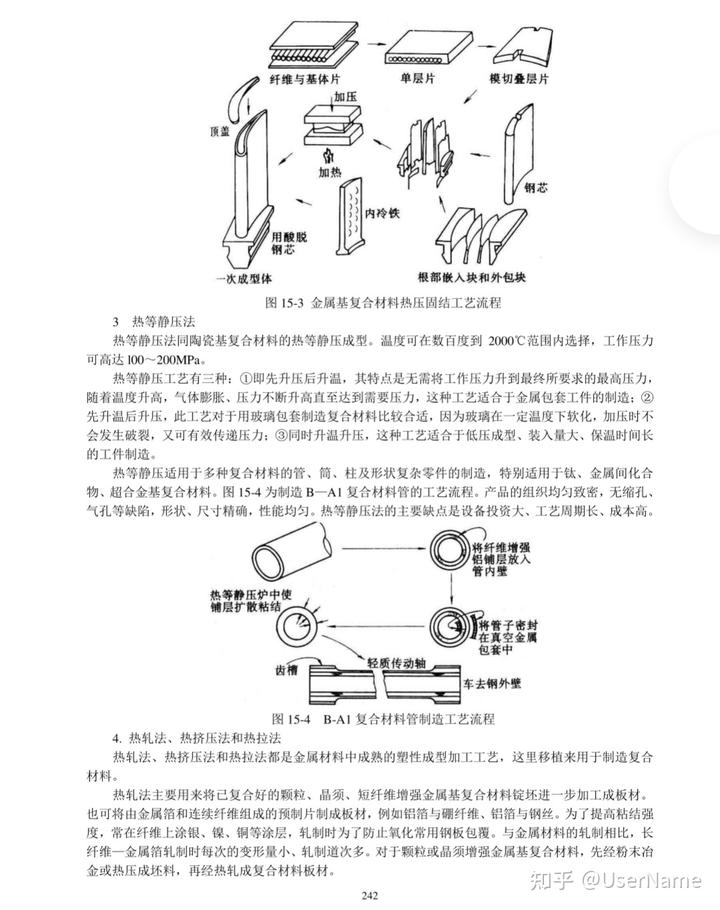

2.熱壓法

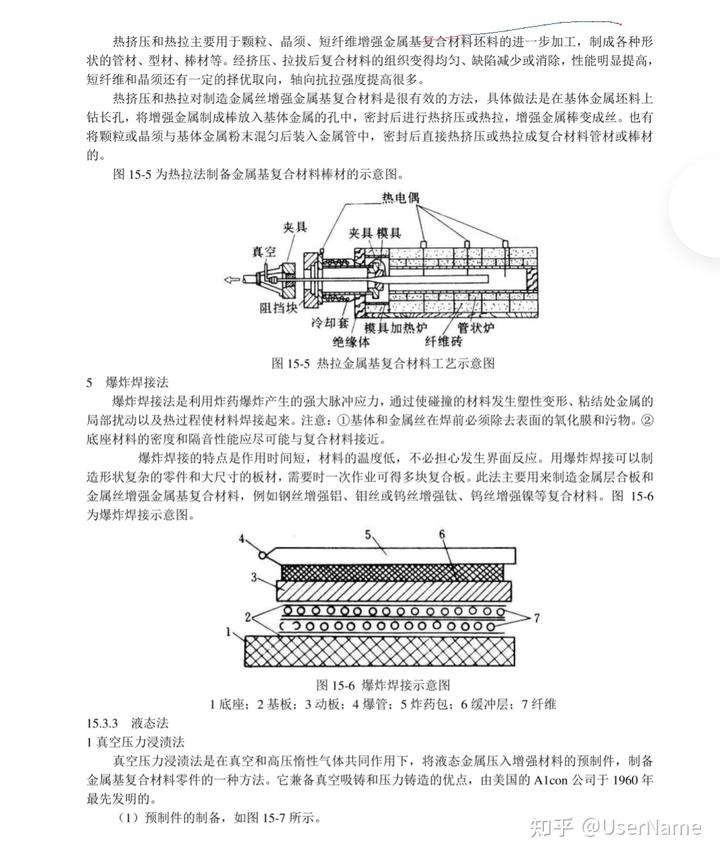

熱壓法和下節(jié)的熱等靜壓法亦稱擴(kuò)散粘結(jié)法,是加壓焊接的一種,因此有時(shí)也稱擴(kuò)散焊接法。它是在較長(zhǎng)時(shí)間的高溫及不大的塑性變形作用下依靠接觸部位原子間的相互擴(kuò)散進(jìn)行的。擴(kuò)散粘結(jié)過(guò)程可分為三個(gè)階段:①粘結(jié)表面之間的最初接觸,

由于加熱和加壓使表面發(fā)生變形、移動(dòng)、表面

膜(通常是氧化膜)破壞;②隨著時(shí)間的進(jìn)行發(fā)

生界面擴(kuò)散和體擴(kuò)散,使接觸面密著粘結(jié):③鋪金屬箔

由于熱擴(kuò)散結(jié)合界面最終消失,粘結(jié)過(guò)程完

成。加熱到需要溫度

熱壓工藝通常要求先將纖維與金屬基體裁剪成型

制成復(fù)合材料預(yù)制片,然后將預(yù)制片按設(shè)計(jì)要

求裁剪成所需的形狀、疊層排布(纖維方向),

視對(duì)纖維體積含量的要求,在疊層時(shí)添加基體

箔,將疊層放入模具內(nèi),進(jìn)行加熱加壓,最終按需要疊層

制得復(fù)合材料或零件。也有用纖維織物與基體

箔直接進(jìn)行熱壓制造復(fù)合材料及零件的。

根據(jù)工藝特點(diǎn),熱壓法分為模內(nèi)熱壓、分加壓及保壓

步熱壓和動(dòng)態(tài)熱壓等幾種。

熱壓法是目前制造直徑較粗的硼纖維和

碳化硅纖維增強(qiáng)鋁基、鈦基復(fù)合材料的主要方

法,其產(chǎn)品作為航天飛機(jī)主倉(cāng)框架承力柱、發(fā)抽真空

動(dòng)機(jī)葉片、火箭部件等已得到應(yīng)用。熱壓法也

是制造鎢絲一超合金、鎢絲一銅等復(fù)合材料的°°°°°°°°

主要方法之一。圖15-2和圖15-3為擴(kuò)散粘接冷卻、取出、清理零件

過(guò)程簡(jiǎn)圖及用熱壓法制造發(fā)動(dòng)機(jī)葉片的工藝

流程。圖15-2擴(kuò)散粘接過(guò)程簡(jiǎn)圖

纖維與基體片單層片

模切疊層片

加壓

頂蓋加熱

鋼芯

)內(nèi)冷鐵

用酸脫

鋼芯

一次成型體根部嵌入塊和外包塊

圖15-3金屬基復(fù)合材料熱壓固結(jié)工藝流程

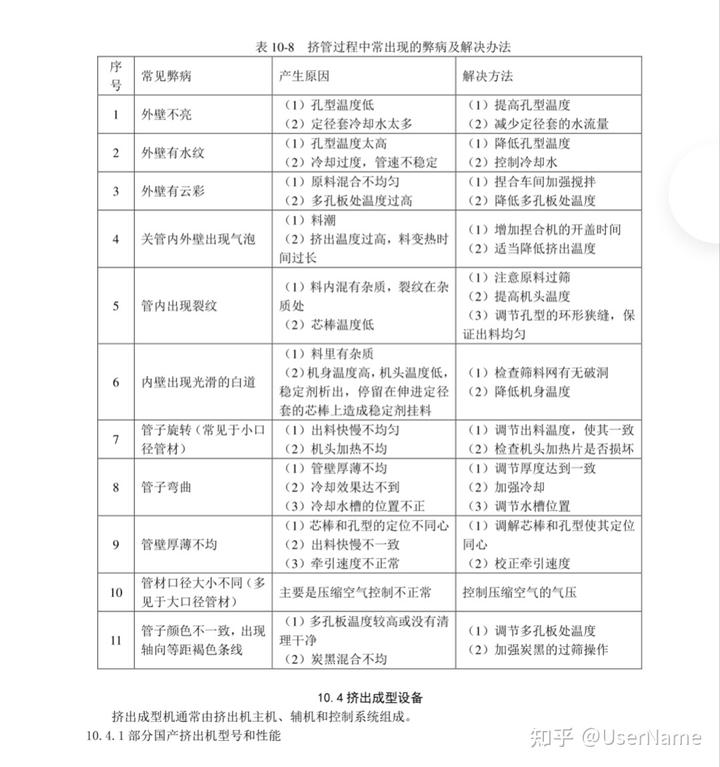

3熱等靜壓法

熱等靜壓法同陶瓷基復(fù)合材料的熱等靜壓成型。溫度可在數(shù)百度到2000℃范圍內(nèi)選擇,工作壓力可高達(dá)100~200MPa。

熱等靜壓工藝有三種:①即先升壓后升溫,其特點(diǎn)是無(wú)需將工作壓力升到最終所要求的最高壓力,隨著溫度升高,氣體膨脹、壓力不斷升高直至達(dá)到需要壓力,這種工藝適合于金屬包套工件的制造;②先升溫后升壓,此工藝對(duì)于用玻璃包套制造復(fù)合材料比較合適,因?yàn)椴Aг谝欢囟认萝浕訅簳r(shí)不會(huì)發(fā)生破裂,又可有效傳遞壓力;③同時(shí)升溫升壓,這種工藝適合于低壓成型、裝入量大、保溫時(shí)間長(zhǎng)的工件制造。

熱等靜壓適用于多種復(fù)合材料的管、筒、柱及形狀復(fù)雜零件的制造,特別適用于鈦、金屬間化合物、超合金基復(fù)合材料。圖15-4為制造B一A1復(fù)合材料管的工藝流程。產(chǎn)品的組織均勻致密,無(wú)縮孔、氣孔等缺陷,形狀、尺寸精確,性能均勻。熱等靜壓法的主要缺點(diǎn)是設(shè)備投資大、工藝周期長(zhǎng)、成本高。

將纖維增強(qiáng)

鋁鋪層放入

管內(nèi)壁

熱等靜壓爐中使

鋪層擴(kuò)散粘結(jié)將管子密封

在真空金屬

包套中

齒槽輕質(zhì)傳動(dòng)軸

車去鋼外壁

圖15-4B-A1復(fù)合材料管制造工藝流程

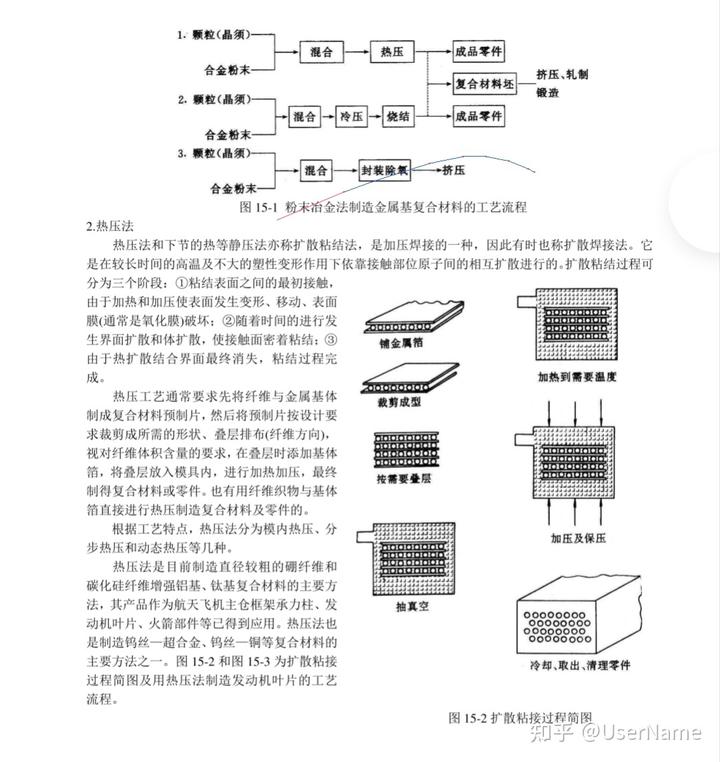

4.熱軋法、熱擠壓法和熱拉法

熱軋法、熱擠壓法和熱拉法都是金屬材料中成熟的塑性成型加工工藝,這里移植來(lái)用于制造復(fù)合材料。

熱軋法主要用來(lái)將已復(fù)合好的顆粒、晶須、短纖維增強(qiáng)金屬基復(fù)合材料錠坯進(jìn)一步加工成板材。也可將由金屬箔和連續(xù)纖維組成的預(yù)制片制成板材,例如鋁箔與硼纖維、鋁箔與鋼絲。為了提高粘結(jié)強(qiáng)度,常在纖維上涂銀、鎳、銅等涂層,軋制時(shí)為了防止氧化常用鋼板包覆。與金屬材料的軋制相比,長(zhǎng)纖維一金屬箔軋制時(shí)每次的變形量小、軋制道次多。對(duì)于顆粒或晶須增強(qiáng)金屬基復(fù)合材料,先經(jīng)粉末冶金或熱壓成坯料,再經(jīng)熱軋成復(fù)合材料板材。242

熱擠壓和熱拉主要用于顆粒、晶須、短纖維增強(qiáng)金屬基復(fù)合材料坯料的進(jìn)一步加工,制成各種形狀的管材、型材、棒材等。經(jīng)擠壓、拉拔后復(fù)合材料的組織變得均勻、缺陷減少或消除,性能明顯提高,短纖維和晶須還有一定的擇優(yōu)取向,軸向抗拉強(qiáng)度提高很多。

熱擠壓和熱拉對(duì)制造金屬絲增強(qiáng)金屬基復(fù)合材料是很有效的方法,具體做法是在基體金屬坯料上鉆長(zhǎng)孔,將增強(qiáng)金屬制成棒放入基體金屬的孔中,密封后進(jìn)行熱擠壓或熱拉,增強(qiáng)金屬棒變成絲。也有將顆粒或晶須與基體金屬粉末混勻后裝入金屬管中,密封后直接熱擠壓或熱拉成復(fù)合材料管材或棒材的。圖15-5為熱拉法制備金屬基復(fù)合材料棒材的示意圖。

熱電偶

夾具夾具模具

真空

<阻擋塊冷卻套模具加熱爐管狀爐

絕緣體纖維磚

圖15-5熱拉金屬基復(fù)合材料工藝示意圖

5爆炸焊接法

爆炸焊接法是利用炸藥爆炸產(chǎn)生的強(qiáng)大脈沖應(yīng)力,通過(guò)使碰撞的材料發(fā)生塑性變形、粘結(jié)處金屬的局部擾動(dòng)以及熱過(guò)程使材料焊接起來(lái)。注意:①基體和金屬絲在焊前必須除去表面的氧化膜和污物。②底座材料的密度和隔音性能應(yīng)盡可能與復(fù)合材料接近。

爆炸焊接的特點(diǎn)是作用時(shí)間短,材料的溫度低,不必?fù)?dān)心發(fā)生界面反應(yīng)。用爆炸焊接可以制造形狀復(fù)雜的零件和大尺寸的板材,需要時(shí)一次作業(yè)可得多塊復(fù)合板。此法主要用來(lái)制造金屬層合板和金屬絲增強(qiáng)金屬基復(fù)合材料,例如鋼絲增強(qiáng)鋁、鋁絲或鎢絲增強(qiáng)鈦、鎢絲增強(qiáng)鎳等復(fù)合材料。圖15-6為爆炸焊接示意圖。4

5

6

3

200000000000000007

1(200000000000000

圖15-6爆炸焊接示意圖

1底座:2基板;3動(dòng)板;4爆管;5炸藥包:6緩沖層;7纖維

15.3.3液態(tài)法

1真空壓力浸漬法

真空壓力浸漬法是在真空和高壓惰性氣體共同作用下,將液態(tài)金屬壓入增強(qiáng)材料的預(yù)制件,制備金屬基復(fù)合材料零件的一種方法。它兼?zhèn)湔婵瘴T和壓力鑄造的優(yōu)點(diǎn),由美國(guó)的A1con公司于1960年最先發(fā)明的。

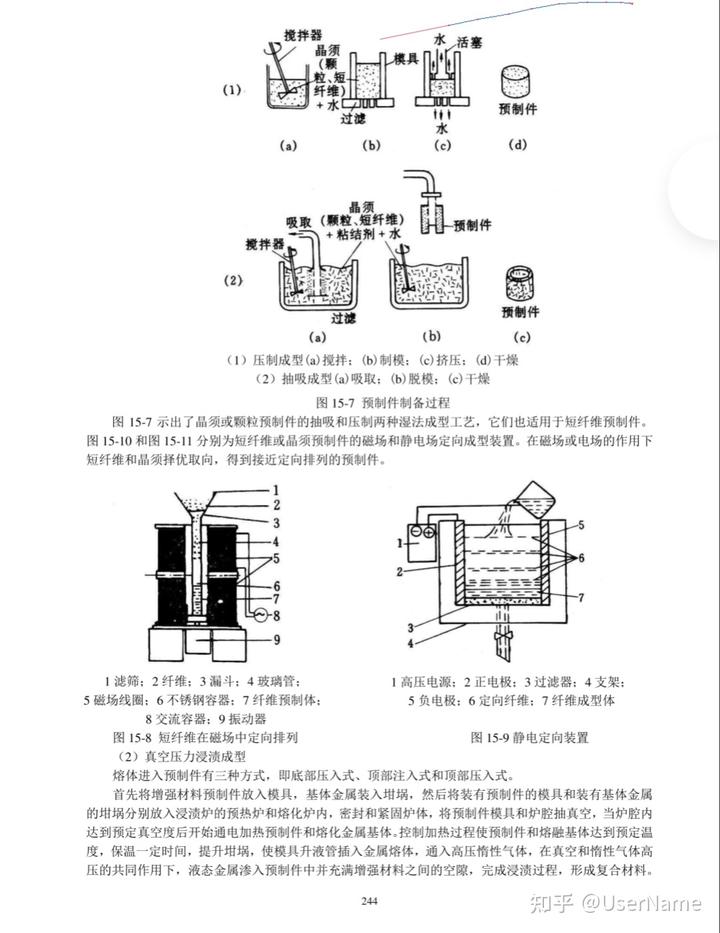

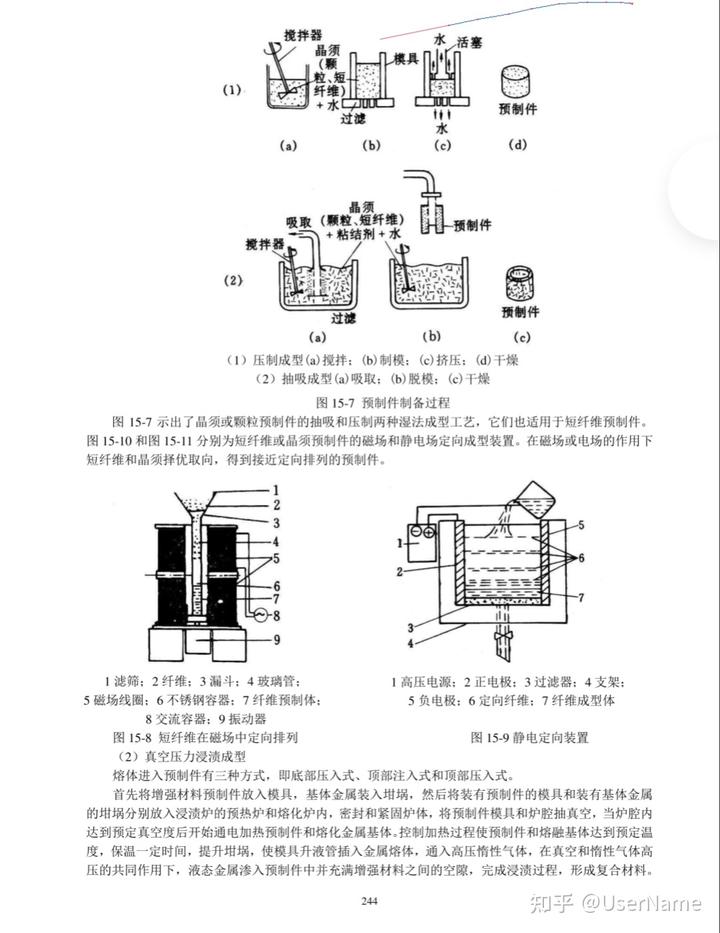

(1)預(yù)制件的制備,如圖15-7所示。

攪拌器

晶須水活塞

(顆模具

粒、短

(1)纖維)

+水預(yù)制件

過(guò)濾水

(a)(b)

(c)

(d)

晶須

吸取(顆粒、短纖維)H

+粘結(jié)劑+水預(yù)制件

攪拌器

(2)過(guò)濾

預(yù)制件

(a)(b)

(c)

(1)壓制成型(a)攪拌:(b)制模:(c)擠壓;(d)干燥

(2)抽吸成型(a)吸取:(b)脫模:(c)干燥

圖15-7預(yù)制件制備過(guò)程

圖15-7示出了晶須或顆粒預(yù)制件的抽吸和壓制兩種濕法成型工藝,它們也適用于短纖維預(yù)制件。圖15-10和圖15-11分別為短纖維或晶須預(yù)制件的磁場(chǎng)和靜電場(chǎng)定向成型裝置。在磁場(chǎng)或電場(chǎng)的作用下短纖維和晶須擇優(yōu)取向,得到接近定向排列的預(yù)制件。

2

300

5

1

56

2

6三

7?

83

9

1濾篩;2纖維;3漏斗:4玻璃管;1高壓電源:2正電極:3過(guò)濾器:4支架;

5磁場(chǎng)線圈:6不銹鋼容器:7纖維預(yù)制體;5負(fù)電極:6定向纖維;7纖維成型體

8交流容器:9振動(dòng)器

圖15-8短纖維在磁場(chǎng)中定向排列圖15-9靜電定向裝置

(2)真空壓力浸漬成型

熔體進(jìn)入預(yù)制件有三種方式,即底部壓入式、頂部注入式和頂部壓入式。

首先將增強(qiáng)材料預(yù)制件放入模具,基體金屬裝入坩堝,然后將裝有預(yù)制件的模具和裝有基體金屬的坩堝分別放入浸漬爐的預(yù)熱爐和熔化爐內(nèi),密封和緊固爐體,將預(yù)制件模具和爐腔抽真空,當(dāng)爐腔內(nèi)達(dá)到預(yù)定真空度后開(kāi)始通電加熱預(yù)制件和熔化金屬基體。控制加熱過(guò)程使預(yù)制件和熔融基體達(dá)到預(yù)定溫度,保溫一定時(shí)間,提升坩堝,使模具升液管插入金屬熔體,通入高壓惰性氣體,在真空和惰性氣體高壓的共同作用下,液態(tài)金屬滲入預(yù)制件中并充滿增強(qiáng)材料之間的空隙,完成浸漬過(guò)程,形成復(fù)合材料。

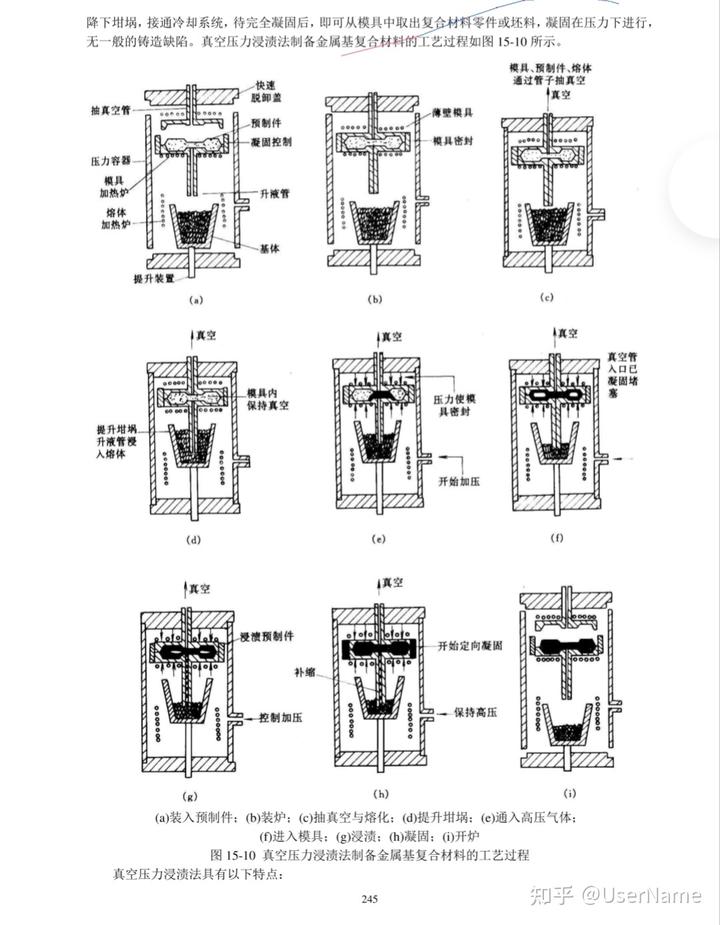

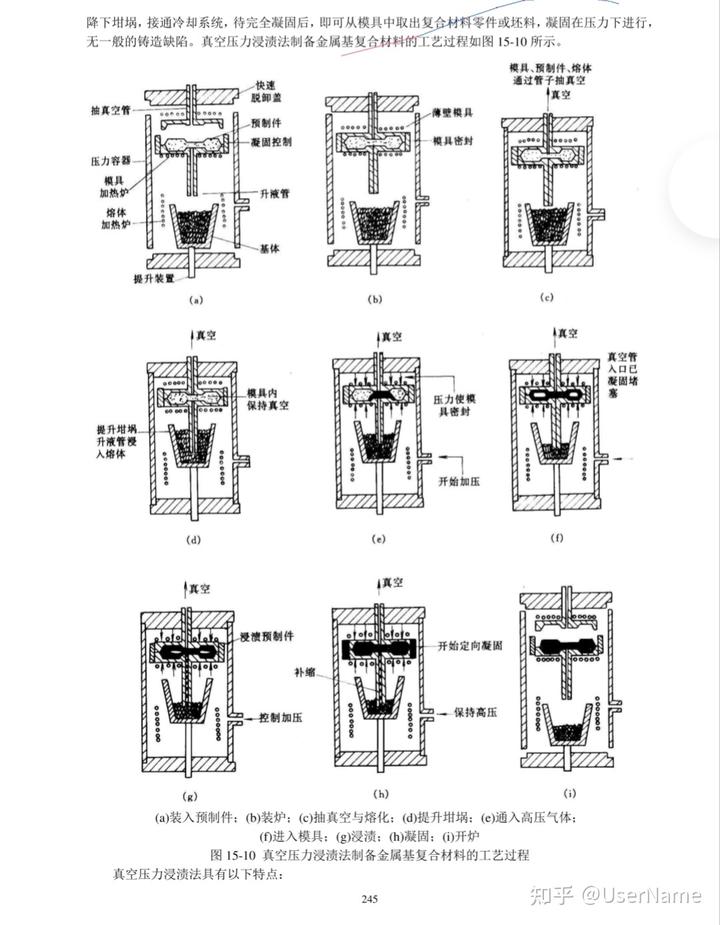

244

降下坩堝,接通冷卻系統(tǒng),待完全凝固后,即可從模具中取出復(fù)合材料零件或坯料,凝固在壓力下進(jìn)行,無(wú)一般的鑄造缺陷。真空壓力浸漬法制備金屬基復(fù)合材料的工藝過(guò)程如圖15-10所示。

模具、預(yù)制件、熔體

快速通過(guò)管子抽真空

脫卸蓋真空

抽真空管薄壁模具

預(yù)制件

凝固控制模具密封

壓力容器

模具

加熱爐升液管

熔體

加熱爐基體

提升裝置(a)(b)

(c)

真空真空

真空

真空管

入口已

0000100

凝固堵

模具內(nèi)壓力使模

塞

保持真空

0000具密封

提升坩堝

升液管浸

入熔體e666

開(kāi)始加壓

(d)(e)

(f)

真空真空

010H0100浸漬預(yù)制件

二開(kāi)始定向凝固

補(bǔ)縮

88X

控制加壓

888

。8。。。

保持高壓

o66

88。

(g)(h)

(i)

(a)裝入預(yù)制件;(b)裝爐;(c)抽真空與熔化;(d)提升坩堝;(e)通入高壓氣體;

(f)進(jìn)入模具;(g)浸漬;(h)凝固;(i)開(kāi)爐

圖15-10真空壓力浸漬法制備金屬基復(fù)合材料的工藝過(guò)程

真空壓力浸漬法具有以下特點(diǎn):245

①適用面廣,可用于多種金屬基體和連續(xù)纖維、短纖維、晶須和顆粒等增強(qiáng)材料的復(fù)合,增強(qiáng)材料的形狀、尺寸、含量基本上不受限制。也可用來(lái)制造混雜復(fù)合材料。

②可直接制成復(fù)合材料零件,特別是形狀復(fù)雜的零件,基本上無(wú)需進(jìn)行后續(xù)加工。

③浸漬在真空中進(jìn)行、壓力下凝固,無(wú)氣孔、疏松、縮孔等鑄造缺陷,組織致密,材料性能好。④工藝簡(jiǎn)單、參數(shù)易于控制,可根據(jù)增強(qiáng)材料和基體金屬的物理化學(xué)特性,嚴(yán)格控制溫度、壓力等參數(shù),避免嚴(yán)重的界面反應(yīng)。

真空壓力浸漬法的設(shè)備比較復(fù)雜,工藝周期長(zhǎng),制造大尺寸的零件要求大型設(shè)備

2.擠壓鑄造法

擠壓鑄造法是通過(guò)壓機(jī)將液態(tài)金屬?gòu)?qiáng)行壓入增

強(qiáng)材料的預(yù)制件中以制造復(fù)合材料的一種方法,其

工藝過(guò)程如圖15-11所示。其過(guò)程是先將增強(qiáng)材料

制成一定形狀的預(yù)制件,經(jīng)干燥預(yù)熱后放入模具中,

澆注入熔融金屬,用壓頭加壓,壓力為70~100MPa,

液態(tài)金屬在壓力下浸滲入預(yù)制件中,并在壓力下凝

固,制成接近最終形狀和尺寸的零件,或供用塑性

成型法二次加工的錠坯。擠壓鑄造的壓力比真空壓

力浸漬的壓力高得多,因此要求預(yù)制件具有高的機(jī)

械強(qiáng)度,能承受高的壓力而不變形。

擠壓鑄造法主要用于批量制造陶瓷短纖維、顆

粒、晶須增強(qiáng)鋁、鎂基復(fù)合材料的零部件,成本低,●●●

陶瓷纖維增強(qiáng)鋁基復(fù)合材料活塞已得到大量應(yīng)用。

由于高壓的作用,可以促進(jìn)熔體對(duì)增強(qiáng)材料的潤(rùn)濕,

增強(qiáng)材料不需進(jìn)行表面預(yù)處理,熔體與增強(qiáng)材料在

高溫下接觸的時(shí)間短,因此也不必?fù)?dān)心發(fā)生嚴(yán)重的圖15-11擠壓鑄造法原理示意圖

界面反應(yīng)。

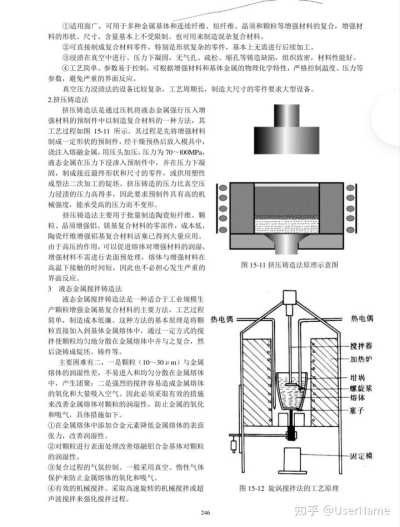

3液態(tài)金屬攪拌鑄造法

液態(tài)金屬攪拌鑄造法是一種適合于工業(yè)規(guī)模生

產(chǎn)顆粒增強(qiáng)金屬基復(fù)合材料的主要方法,工藝過(guò)程

簡(jiǎn)單,制造成本低廉。這種方法的基本原理是將顆熱電偶熱電偶

粒直接加入到基體金屬熔體中,通過(guò)一定方式的攪

拌使顆粒均勻地分散在金屬熔體中并與之復(fù)合,然攪拌器

后澆鑄成錠坯、鑄件等。

主要困難有二,一是顆粒(10~30μm)與金屬加熱爐

熔體的潤(rùn)濕性差,不易進(jìn)入和均勻分散在金屬熔體坩堝

中,產(chǎn)生團(tuán)聚;二是強(qiáng)烈的攪拌容易造成金屬熔體螺旋漿

的氧化和大量吸入空氣。因此必須采取有效的措施熔體

來(lái)改善金屬熔體對(duì)顆粒的潤(rùn)濕性,防止金屬的氧化

和吸氣,具體措施如下。塞子

①在金屬熔體中添加合金元素降低金屬熔體的表面

張力,改善潤(rùn)濕性。

②對(duì)顆粒進(jìn)行表面處理改善熔融鋁合金基體對(duì)顆粒

的潤(rùn)濕性。固定模

③復(fù)合過(guò)程的氣氛控制。一般采用真空、惰性氣體

保護(hù)來(lái)防止金屬熔體的氧化和吸氣。

④有效的機(jī)械攪拌。采取高速旋轉(zhuǎn)的機(jī)械攪拌或超圖15-12旋渦攪拌法的工藝原理

聲波攪拌來(lái)強(qiáng)化攪拌過(guò)程。246

液態(tài)金屬攪拌鑄造法根據(jù)工藝特點(diǎn)及所選用的設(shè)備可分為旋渦法、Duralcon法、復(fù)合鑄造法三種。(1).旋渦法

旋渦法是利用高速旋轉(zhuǎn)的攪拌器的槳葉攪動(dòng)金屬熔體,使其強(qiáng)烈流動(dòng),并形成以攪拌旋轉(zhuǎn)軸為對(duì)稱中心的旋渦,將顆粒加到旋渦中,依靠旋渦的負(fù)壓抽吸作用,顆粒進(jìn)入金屬熔體中。旋渦法的工藝原理圖如圖15-12所示。

旋渦攪拌法工藝簡(jiǎn)單,成本低。主要用來(lái)制造含較粗顆粒(直徑50~100m)的耐磨復(fù)合材料,不適用于制造高性能的結(jié)構(gòu)用顆粒增強(qiáng)金屬基復(fù)合材料。

(2)Daralcon法

Duralcon液態(tài)金屬攪拌法是80年代中期由Alcon公司研究開(kāi)發(fā)的一種顆粒增強(qiáng)鋁、鎂、鋅復(fù)合材料的方法——無(wú)旋渦攪拌法。

Duralcon法的主要工藝過(guò)程是將熔煉好的基體金屬熔體注入可抽真空或通惰性氣體保護(hù)、并能保溫的攪拌爐中,加入顆粒增強(qiáng)物,攪拌器在真空或充氬條件下進(jìn)行高速攪拌。攪拌器由主、副兩攪拌器組成,主攪拌器具有同軸多槳口L旋轉(zhuǎn)速度高,可在1000-2500r/min范圍內(nèi)變化,高速旋轉(zhuǎn)對(duì)金屬熔體和顆粒起剪切作用,使細(xì)小的顆粒均勻分散在熔體中,并與金屬基體潤(rùn)濕復(fù)合。副攪拌器沿坩堝壁緩慢旋轉(zhuǎn),轉(zhuǎn)速<100r/min,起著消除旋渦和將粘附在坩堝壁上的顆粒刮離帶入到金屬熔體中的作用。一般以高于基體液相線50℃為宜,攪拌時(shí)間通常為20min左右。

特點(diǎn):有效地防止了金屬的氧化和氣體吸入,復(fù)合好的顆粒增強(qiáng)金屬基復(fù)合材料熔體中氣體含量低、顆粒分布均勻,鑄成的錠坯的氣孔率小于1%,組織致密,性能好。

Duralcon法前工規(guī)模產(chǎn)粒增強(qiáng)基復(fù)材

料的主要方法。

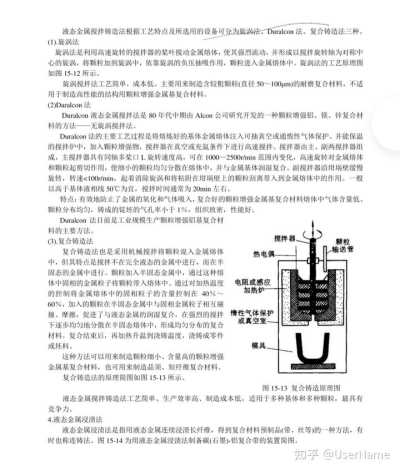

(3).復(fù)合鑄造法攪拌器

顆粒

復(fù)合鑄造法也是采用機(jī)械攪拌將顆粒混入金屬熔體熱電偶

輸送管

中,但其特點(diǎn)是攪拌不在完全液態(tài)的金屬中進(jìn)行,而在半

固態(tài)的金屬中進(jìn)行。顆粒加入半固態(tài)金屬中,通過(guò)這種熔

體中固相的金屬粒子將顆粒帶入熔體中。通過(guò)對(duì)加熱溫度電阻或感應(yīng)

的控制將金屬熔體中的固相粒子的含量控制在40%~加熱爐

60%,加入的顆粒在半固態(tài)金屬中與固相金屬粒子相互碰

撞、摩擦,促進(jìn)了與液態(tài)金屬的潤(rùn)濕復(fù)合,在強(qiáng)烈的攪拌惰性氣體保護(hù)

下逐步均勻地分散在半固態(tài)熔體中,形成均勻分布的復(fù)合或真空室

材料。復(fù)合結(jié)束后,再加熱升溫到澆鑄溫度,澆鑄成零件

或坯料。模具

這種方法可以用來(lái)制造顆粒細(xì)小、含量高的顆粒增強(qiáng)

金屬基復(fù)合材料,也可用來(lái)制造晶須、短纖維復(fù)合材料。

復(fù)合鑄造法的原理簡(jiǎn)圖如圖15-13所示。圖15-13復(fù)合鑄造原理圖

液態(tài)金屬攪拌鑄造法工藝簡(jiǎn)單、生產(chǎn)效率高、制造成本低,適用于多種基體和多種顆粒,最具有競(jìng)爭(zhēng)力。

4.液態(tài)金屬浸漬法

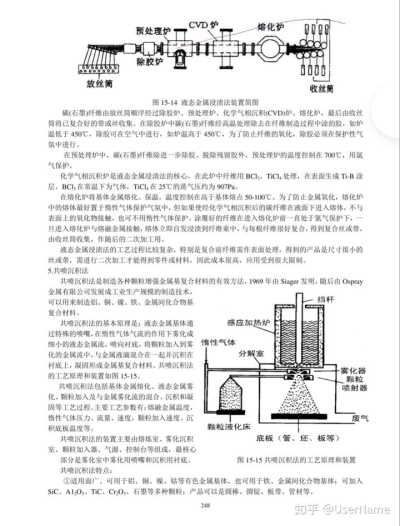

液態(tài)金屬浸漬法是指用液態(tài)金屬連續(xù)浸漬長(zhǎng)纖維,得到復(fù)合材料預(yù)制品(帶、絲等)的一種方法,有時(shí)也稱連鑄法。圖15-14為用液態(tài)金屬浸漬法制備碳(石墨)-鋁復(fù)合帶的裝置簡(jiǎn)圖。

預(yù)處理爐CVD爐

熔化爐

0000

除膠爐0000

放絲筒收絲筒

圖15-14液態(tài)金屬浸漬法裝置簡(jiǎn)圖

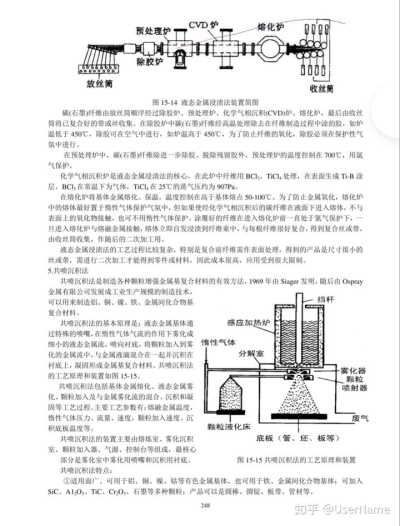

碳(石墨)纖維由放絲筒順序經(jīng)過(guò)除膠爐、預(yù)處理爐、化學(xué)氣相沉積(CVD)爐、熔化爐,最后由收絲筒將已復(fù)合好的帶或絲收集。在除膠爐中碳(石墨)纖維經(jīng)高溫處理除去在纖維制造過(guò)程中涂的膠,如爐溫低于450℃,除膠可在空氣中進(jìn)行,如爐溫高于450℃,為了防止纖維的氧化,除膠必須在保護(hù)性氣氛中進(jìn)行。

在預(yù)處理爐中,碳(石墨)纖維除進(jìn)一步除膠、脫除殘留膠外,預(yù)處理爐的溫度控制在700℃,用氬氣保護(hù)。

化學(xué)氣相沉積爐是液態(tài)金屬浸漬法的核心,在此爐中纖維用BCl1、TiCl處理,在表面生成Ti-B涂層。BCl3在常溫下為氣體,TiCL在25℃的蒸氣壓約為907Pa。

在熔化爐將基體金屬熔化、保溫,溫度控制在高于基體熔點(diǎn)50-100℃。為了防止金屬氧化,熔化爐中的熔體最好置于惰性氣體保護(hù)氣氛中,但如果使經(jīng)化學(xué)氣相沉積后的碳纖維在液面下進(jìn)入熔體,不與表面上的氧化物接觸,也可不用惰性氣體保護(hù)。涂覆好的纖維在進(jìn)入熔化爐前一直處于氮?dú)獗Wo(hù)下,一旦進(jìn)入熔化爐與熔融金屬接觸,熔體立即自發(fā)浸漬到纖維束中,與每根纖維很好復(fù)合,得到復(fù)合絲或帶,由收絲筒收集,作隨后的二次加工用。

液態(tài)金屬浸漬法的工藝過(guò)程比較復(fù)雜,特別是復(fù)合前纖維需作表面處理,得到的產(chǎn)品是尺寸很小的絲或帶,需進(jìn)行二次加工才能得到零件或材料,因此成本很高,應(yīng)用受到很大限制

5.共噴沉積法

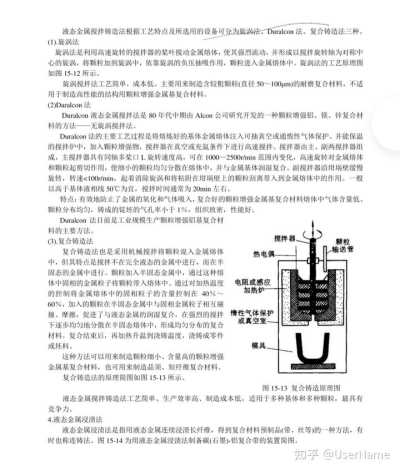

共噴沉積法是制造各種顆粒增強(qiáng)金屬基復(fù)合材料的有效方法,1969年由Siager發(fā)明,隨后由Ospray金屬有限公司發(fā)展成工業(yè)生產(chǎn)規(guī)模的制造技術(shù),

可以用來(lái)制造鋁、銅、鎳、鐵、金屬間化合物基擋桿

復(fù)合材料。

共噴沉積法的基本原理是:液態(tài)金屬基體通感應(yīng)加熱爐

過(guò)特殊的噴嘴,在惰性氣體氣流的作用下霧化成

細(xì)小的液態(tài)金屬流,噴向襯底,將顆粒加入到霧惰性氣體

化的金屬流中,與金屬液滴混合在一起并沉積在分解室

襯底上,凝固形成金屬基復(fù)合材料。共噴沉積法霧化器

的工藝原理和裝置如圖15-15。顆粒

共噴沉積法包括基體金屬熔化、液態(tài)金屬霧噴射器

化、顆粒加入及與金屬霧化流的混合、沉積和凝

固等工藝過(guò)程。主要工藝參數(shù)有:熔融金屬溫度,

惰性氣體壓力、流量、速度,顆粒加入速度、沉廢氣

積底板溫度等。顆粒液化床

共噴沉積法的裝置主要由熔煉室、霧化沉積底板(管、坯、板等)

室、顆粒加入器、氣源、控制臺(tái)等組成,最核心

部分是霧化室中霧化用噴嘴和沉積用襯底。圖15-15共噴沉積法的工藝原理和裝置

共噴沉積法特點(diǎn):

①適用面廣。可用于鋁、銅、鎳、鈷等有色金屬基體,也可用于鐵、金屬間化合物基體;可加入SiC、A12O3、TiC、Cr2O3、石墨等多種顆粒;產(chǎn)品可以是圓棒、圓錠、板帶、管材等。

248

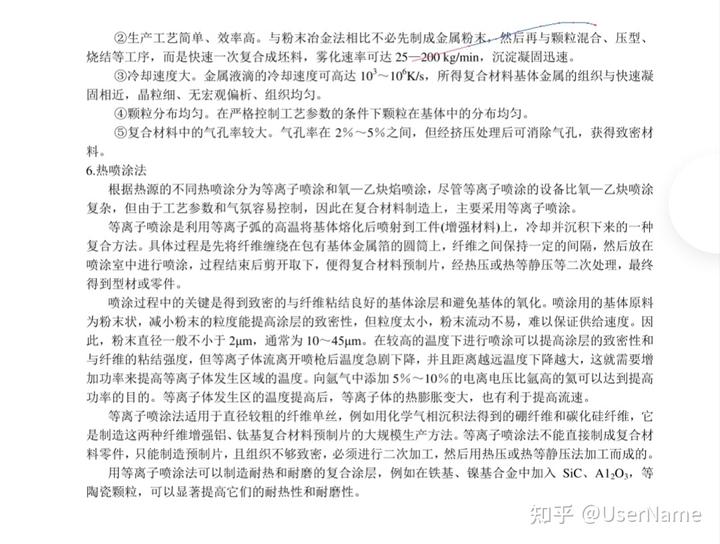

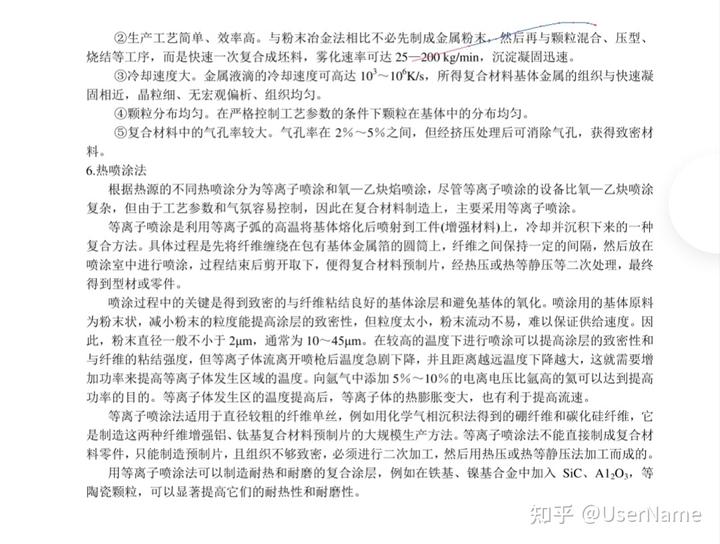

②生產(chǎn)工藝簡(jiǎn)單、效率高。與粉末冶金法相比不必先制成金屬粉末,然后再與顆粒混合、壓型、燒結(jié)等工序,而是快速一次復(fù)合成坯料,霧化速率可達(dá)25-200kg/min,沉淀凝固迅速。

③冷卻速度大。金屬液滴的冷卻速度可高達(dá)103~10K/s,所得復(fù)合材料基體金屬的組織與快速凝固相近,晶粒細(xì)、無(wú)宏觀偏析、組織均勻。

④顆粒分布均勻。在嚴(yán)格控制工藝參數(shù)的條件下顆粒在基體中的分布均勻。

⑤復(fù)合材料中的氣孔率較大。氣孔率在2%~5%之間,但經(jīng)擠壓處理后可消除氣孔,獲得致密材料

6.熱噴涂法

根據(jù)熱源的不同熱噴涂分為等離子噴涂和氧一乙炔焰噴涂,盡管等離子噴涂的設(shè)備比氧一乙炔噴涂復(fù)雜,但由于工藝參數(shù)和氣氛容易控制,因此在復(fù)合材料制造上,主要采用等離子噴涂。

等離子噴涂是利用等離子弧的高溫將基體熔化后噴射到工件(增強(qiáng)材料)上,冷卻并沉積下來(lái)的一種復(fù)合方法。具體過(guò)程是先將纖維纏繞在包有基體金屬箔的圓筒上,纖維之間保持一定的間隔,然后放在噴涂室中進(jìn)行噴涂,過(guò)程結(jié)束后剪開(kāi)取下,便得復(fù)合材料預(yù)制片,經(jīng)熱壓或熱等靜壓等二次處理,最終得到型材或零件。

噴涂過(guò)程中的關(guān)鍵是得到致密的與纖維粘結(jié)良好的基體涂層和避免基體的氧化。噴涂用的基體原料為粉末狀,減小粉末的粒度能提高涂層的致密性,但粒度太小,粉末流動(dòng)不易,難以保證供給速度。因此,粉末直徑一般不小于2μm,通常為10~45μm。在較高的溫度下進(jìn)行噴涂可以提高涂層的致密性和與纖維的粘結(jié)強(qiáng)度,但等離子體流離開(kāi)噴槍后溫度急劇下降,并且距離越遠(yuǎn)溫度下降越大,這就需要增加功率來(lái)提高等離子體發(fā)生區(qū)域的溫度。向氬氣中添加5%~10%的電離電壓比氬高的氦可以達(dá)到提高功率的目的。等離子體發(fā)生區(qū)的溫度提高后,等離子體的熱膨脹變大,也有利于提高流速。

等離子噴涂法適用于直徑較粗的纖維單絲,例如用化學(xué)氣相沉積法得到的硼纖維和碳化硅纖維,它是制造這兩種纖維增強(qiáng)鋁、鈦基復(fù)合材料預(yù)制片的大規(guī)模生產(chǎn)方法。等離子噴涂法不能直接制成復(fù)合材料零件,只能制造預(yù)制片,且組織不夠致密,必須進(jìn)行二次加工,然后用熱壓或熱等靜壓法加工而成的。用等離子噴涂法可以制造耐熱和耐磨的復(fù)合涂層,例如在鐵基、鎳基合金中加入SiC、A12O3,等陶瓷顆粒,可以顯著提高它們的耐熱性和耐磨性。

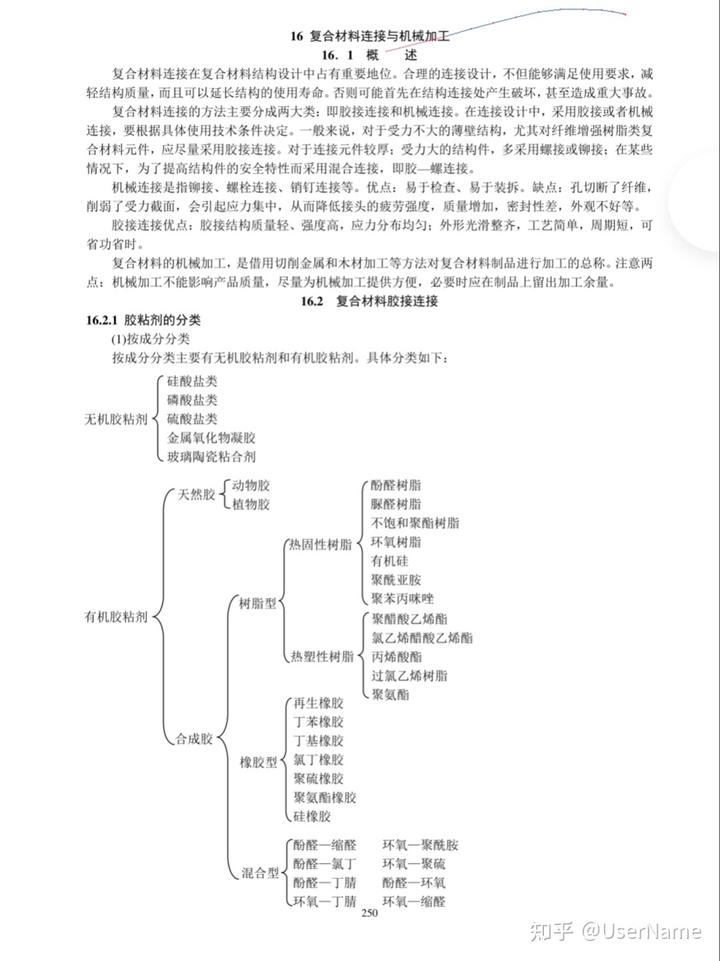

16復(fù)合材料連接與機(jī)械加工

16.1概述

復(fù)合材料連接在復(fù)合材料結(jié)構(gòu)設(shè)計(jì)中占有重要地位。合理的連接設(shè)計(jì),不但能夠滿足使用要求,減輕結(jié)構(gòu)質(zhì)量,而且可以延長(zhǎng)結(jié)構(gòu)的使用壽命。否則可能首先在結(jié)構(gòu)連接處產(chǎn)生破壞,甚至造成重大事故。復(fù)合材料連接的方法主要分成兩大類:即膠接連接和機(jī)械連接。在連接設(shè)計(jì)中,采用膠接或者機(jī)械連接,要根據(jù)具體使用技術(shù)條件決定。一般來(lái)說(shuō),對(duì)于受力不大的薄壁結(jié)構(gòu),尤其對(duì)纖維增強(qiáng)樹(shù)脂類復(fù)合材料元件,應(yīng)盡量采用膠接連接。對(duì)于連接元件較厚;受力大的結(jié)構(gòu)件,多采用螺接或鉚接:在某些情況下,為了提高結(jié)構(gòu)件的安全特性而采用混合連接,即膠一螺連接。

機(jī)械連接是指鉚接、螺栓連接、銷釘連接等。優(yōu)點(diǎn):易于檢查、易于裝拆。缺點(diǎn):孔切斷了纖維,削弱了受力截面,會(huì)引起應(yīng)力集中,從而降低接頭的疲勞強(qiáng)度,質(zhì)量增加,密封性差,外觀不好等。膠接連接優(yōu)點(diǎn):膠接結(jié)構(gòu)質(zhì)量輕、強(qiáng)度高,應(yīng)力分布均勻;外形光滑整齊,工藝簡(jiǎn)單,周期短,可省功省時(shí)。

復(fù)合材料的機(jī)械加工,是借用切削金屬和木材加工等方法對(duì)復(fù)合材料制品進(jìn)行加工的總稱。注意兩點(diǎn):機(jī)械加工不能影響產(chǎn)品質(zhì)量,盡量為機(jī)械加工提供方便,必要時(shí)應(yīng)在制品上留出加工余量。

16.2復(fù)合材料膠接連接

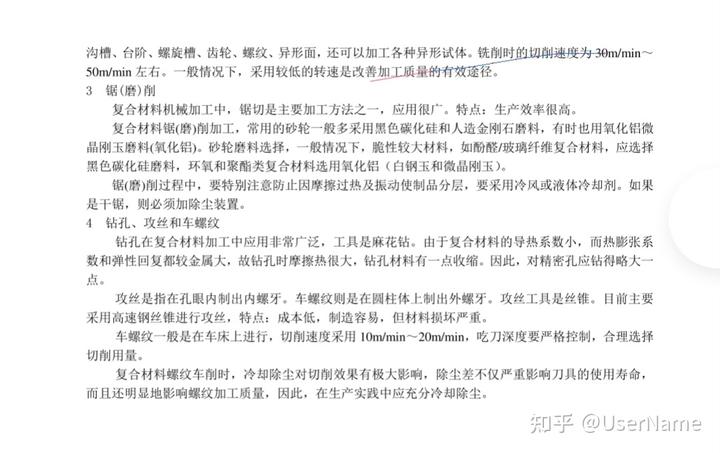

16.2.1膠粘劑的分類

(1)按成分分類

按成分分類主要有無(wú)機(jī)膠粘劑和有機(jī)膠粘劑。具體分類如下:

硅酸鹽類

磷酸鹽類

無(wú)機(jī)膠粘劑硫酸鹽類

金屬氧化物凝膠

玻璃陶瓷粘合劑

動(dòng)物膠酚醛樹(shù)脂

天然膠植物膠脲醛樹(shù)脂

不飽和聚酯樹(shù)脂

熱固性樹(shù)脂環(huán)氧樹(shù)脂

有機(jī)硅

聚酰亞胺

樹(shù)脂型聚苯丙咪唑

有機(jī)膠粘劑聚醋酸乙烯酯

氯乙烯醋酸乙烯酯

熱塑性樹(shù)脂丙烯酸酯

過(guò)氯乙烯樹(shù)脂

聚氨酯

再生橡膠

丁苯橡膠

合成膠丁基橡膠

橡膠型氯丁橡膠

聚硫橡膠

聚氨酯橡膠

硅橡膠

酚醛一縮醛環(huán)氧一聚酰胺

酚醛一氯丁環(huán)氧—聚硫

混合型酚醛一丁腈酚醛一環(huán)氧

環(huán)氧一丁腈環(huán)氧一縮醛

250

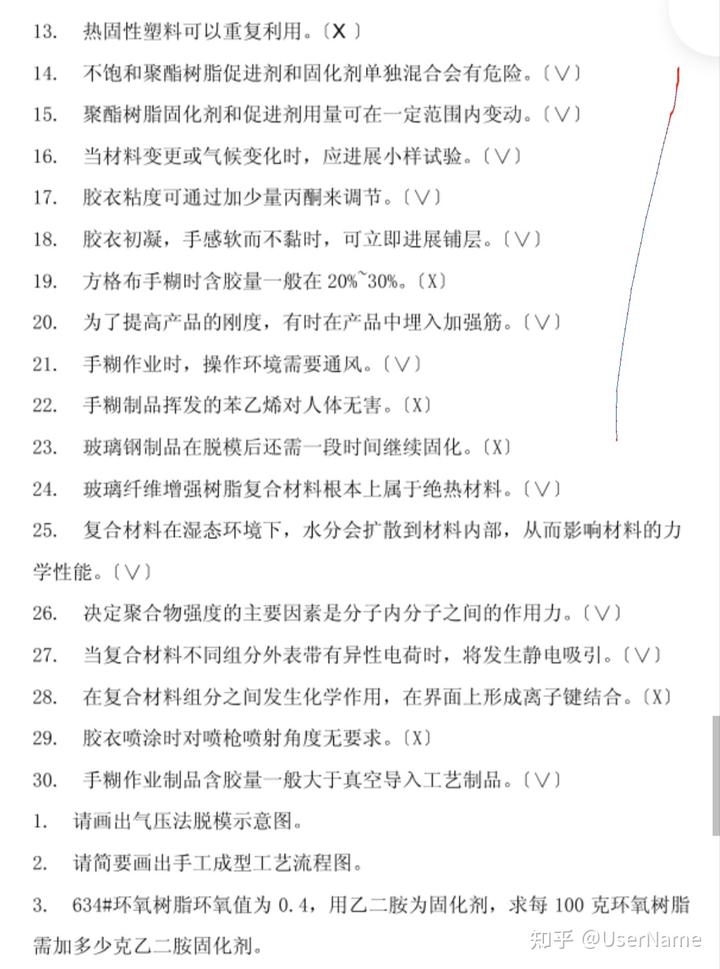

(2)按膠接強(qiáng)度分類

按膠接強(qiáng)度分類,可分為結(jié)構(gòu)型、次結(jié)構(gòu)型和非結(jié)構(gòu)膠粘劑。結(jié)構(gòu)膠粘劑有較高的膠接強(qiáng)度,其膠接接頭能夠承受較大的載荷,可用來(lái)膠接各種承力構(gòu)件。復(fù)合材料的膠接中主要用結(jié)構(gòu)膠粘劑

(3)按固化形式分類

按固化形式分類,可分為溶劑揮發(fā)型、化學(xué)反應(yīng)型及熱熔型等三種。

(4)按外觀分類

按膠粘劑的外觀形式,可分為溶液型、乳液型、膏糊型、粉末型、固體型等五種。

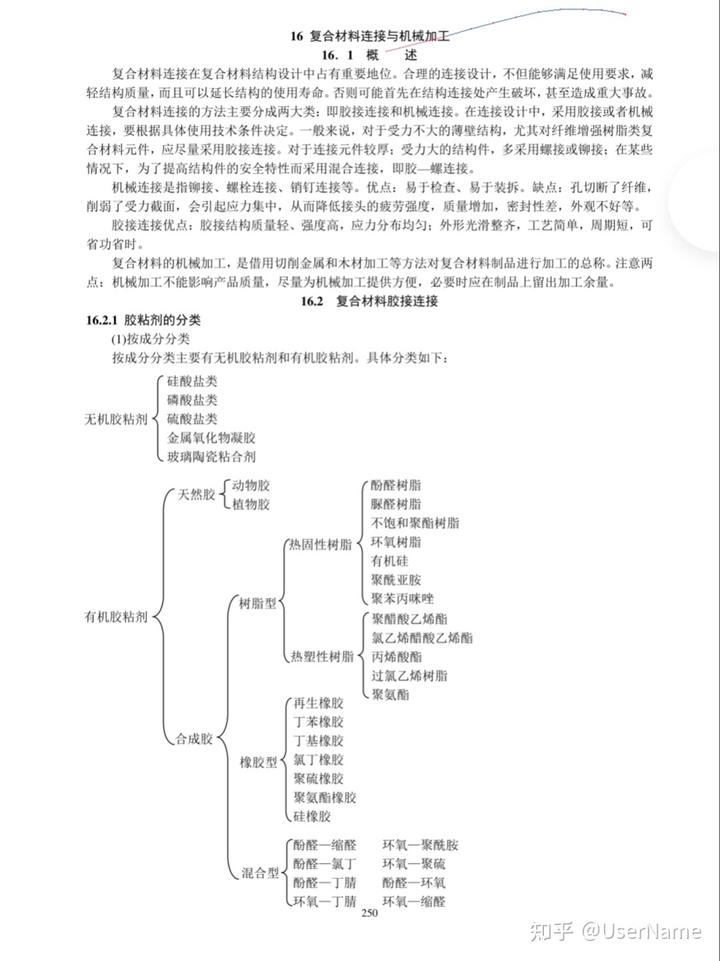

16.2.2膠接工藝零件外形容差檢驗(yàn)

預(yù)裝配膠接件的表面制備

配置底膠

膠粘劑選擇及復(fù)驗(yàn)涂底膠貼膠膜

剪裁膠膜膠接裝配

直觀檢驗(yàn)?zāi)z接質(zhì)量檢驗(yàn)

固化

無(wú)損檢驗(yàn)圖16-1膠接工藝示意圖

1各種材料的表面處理

(1)金屬的表面處理

金屬的表面處理方法有溶劑清洗、機(jī)械處理和化學(xué)處理。處理后的表面盡可能快地進(jìn)行膠接。操作時(shí)應(yīng)戴干凈手套和使用干燥工具。

(2)復(fù)合材料的表面處理

未經(jīng)加工的復(fù)合材料膠接表面,先用砂紙和銅絲刷打磨,以去除脫模劑及其它有機(jī)物,并使表面粗糙度在0.8um~3um范圍內(nèi),經(jīng)加工的復(fù)合材料膠接表面,用毛刷除去粉末,再用丙酮或四氯化碳做去塵脫脂處理,最后用風(fēng)機(jī)吹干待用。

(3)塑料的表面處理

塑料首先用相應(yīng)的溶劑去除污染物,然后才能進(jìn)行機(jī)械處理或化學(xué)處理。

2膠粘劑的涂敷

涂膠的關(guān)鍵是保證膠層厚度合適,且均勻無(wú)氣泡,無(wú)缺膠。涂敷方法主要有:刷涂法、自流法、噴涂法、滾涂法。

3膠粘劑的固化

加熱和加壓的方法很多,主要加熱方式有:直接加熱固化(電熱、液體加熱或蒸汽加熱),輻射(紅外或遠(yuǎn)紅外線)加熱固化,電熱器加熱、感應(yīng)加熱;高頻電介質(zhì)加熱、超聲波加熱等方法。

膠粘劑固化采用的加壓設(shè)備有:液壓床或風(fēng)動(dòng)壓床;氣(液)壓墊;重量加壓;機(jī)械加壓;真空加壓,熱壓罐加壓,熱壓機(jī)或熱壓板加壓等。

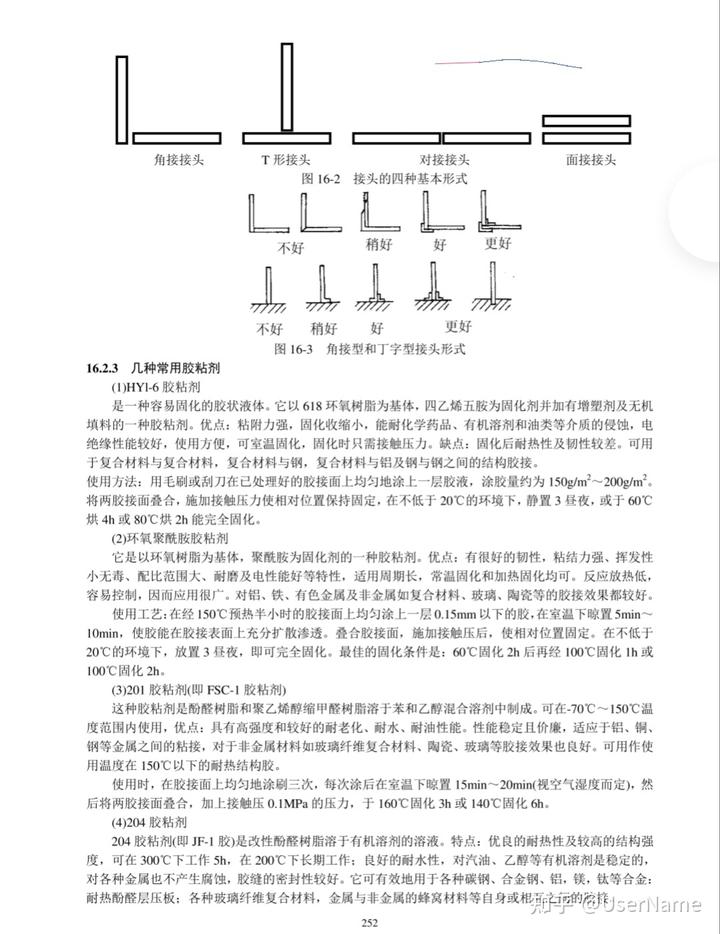

4接頭形式:

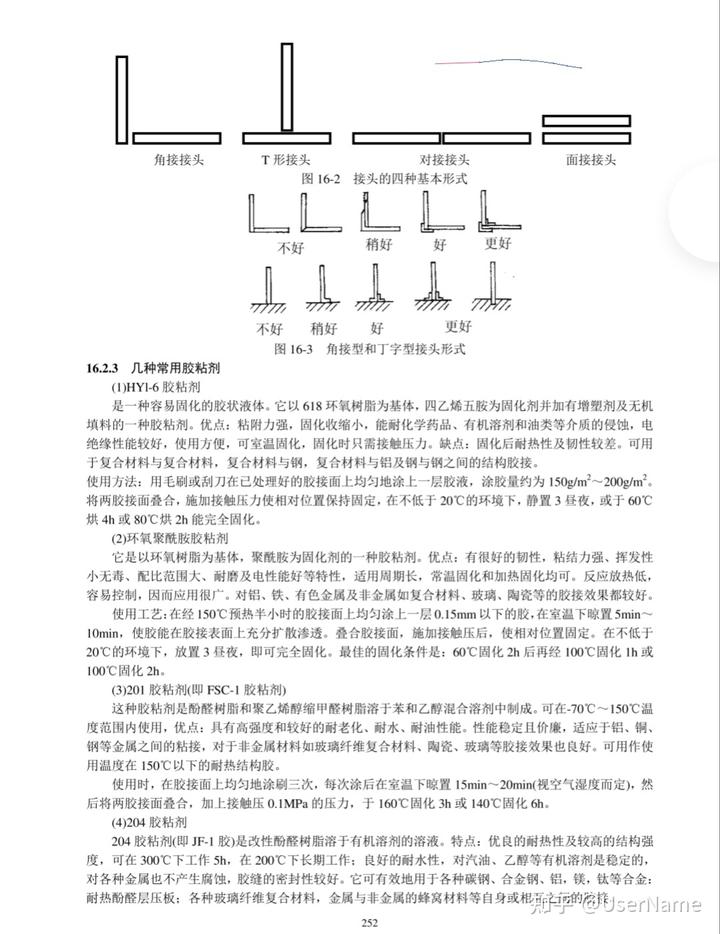

角接接頭、T形接頭、對(duì)接接頭、面接接頭。251

角接接頭T形接頭

對(duì)接接頭

面接接頭

圖16-2接頭的四種基本形式

不好稍好

好

更好

不好稍好好

更好

圖16-3角接型和丁字型接頭形式

16.2.3幾種常用膠粘劑

(1)HY1-6膠粘劑

是一種容易固化的膠狀液體。它以618環(huán)氧樹(shù)脂為基體,四乙烯五胺為固化劑并加有增塑劑及無(wú)機(jī)填料的一種膠粘劑。優(yōu)點(diǎn):粘附力強(qiáng),固化收縮小,能耐化學(xué)藥品、有機(jī)溶劑和油類等介質(zhì)的侵蝕,電絕緣性能較好,使用方便,可室溫固化,固化時(shí)只需接觸壓力。缺點(diǎn):固化后耐熱性及韌性較差。可用于復(fù)合材料與復(fù)合材料,復(fù)合材料與鋼,復(fù)合材料與鋁及鋼與鋼之間的結(jié)構(gòu)膠接。

使用方法:用毛刷或刮刀在已處理好的膠接面上均勻地涂上一層膠液,涂膠量約為150g/m2~200g/m2將兩膠接面疊合,施加接觸壓力使相對(duì)位置保持固定,在不低于20℃的環(huán)境下,靜置3晝夜,或于60℃烘4h或80℃烘2h能完全固化。

(2)環(huán)氧聚酰胺膠粘劑

它是以環(huán)氧樹(shù)脂為基體,聚酰胺為固化劑的一種膠粘劑。優(yōu)點(diǎn):有很好的韌性,粘結(jié)力強(qiáng)、揮發(fā)性小無(wú)毒、配比范圍大、耐磨及電性能好等特性,適用周期長(zhǎng),常溫固化和加熱固化均可。反應(yīng)放熱低,容易控制,因而應(yīng)用很廣。對(duì)鋁、鐵、有色金屬及非金屬如復(fù)合材料、玻璃、陶瓷等的膠接效果都較好。

使用工藝:在經(jīng)150℃預(yù)熱半小時(shí)的膠接面上均勻涂上一層0.15mm以下的膠,在室溫下晾置5min~10min,使膠能在膠接表面上充分?jǐn)U散滲透。疊合膠接面,施加接觸壓后,使相對(duì)位置固定。在不低于20℃的環(huán)境下,放置3晝夜,即可完全固化。最佳的固化條件是:60℃固化2h后再經(jīng)100℃固化1h或100℃固化2h。

(3)201膠粘劑(即FSC-1膠粘劑)

這種膠粘劑是酚醛樹(shù)脂和聚乙烯醇縮甲醛樹(shù)脂溶于苯和乙醇混合溶劑中制成。可在-70℃~150℃溫度范圍內(nèi)使用,優(yōu)點(diǎn):具有高強(qiáng)度和較好的耐老化、耐水、耐油性能。性能穩(wěn)定且價(jià)廉,適應(yīng)于鋁、銅、鋼等金屬之間的粘接,對(duì)于非金屬材料如玻璃纖維復(fù)合材料、陶瓷、玻璃等膠接效果也良好。可用作使用溫度在150℃以下的耐熱結(jié)構(gòu)膠。

使用時(shí),在膠接面上均勻地涂刷三次,每次涂后在室溫下晾置15min~20min(視空氣濕度而定),然后將兩膠接面疊合,加上接觸壓0.1MPa的壓力,于160℃固化3h或140℃固化6h。

(4)204膠粘劑

204膠粘劑(即JF-1膠)是改性酚醛樹(shù)脂溶于有機(jī)溶劑的溶液。特點(diǎn):優(yōu)良的耐熱性及較高的結(jié)構(gòu)強(qiáng)度,可在300℃下工作5h,在200℃下長(zhǎng)期工作;良好的耐水性,對(duì)汽油、乙醇等有機(jī)溶劑是穩(wěn)定的,對(duì)各種金屬也不產(chǎn)生腐蝕,膠縫的密封性較好。它可有效地用于各種碳鋼、合金鋼、鋁,鎂,鈦等合金:耐熱酚醛層壓板;各種玻璃纖維復(fù)合材料,金屬與非金屬的蜂窩材料等自身或相互之間的膠接。

252

使用時(shí),用毛刷進(jìn)行涂膠,共涂三次,每次在濕度小于70%的清潔環(huán)境下晾置20min~30min,疊合,加0.1MPa~0.2MPa的壓力,于180℃下固化2h或160℃下固化4h即可

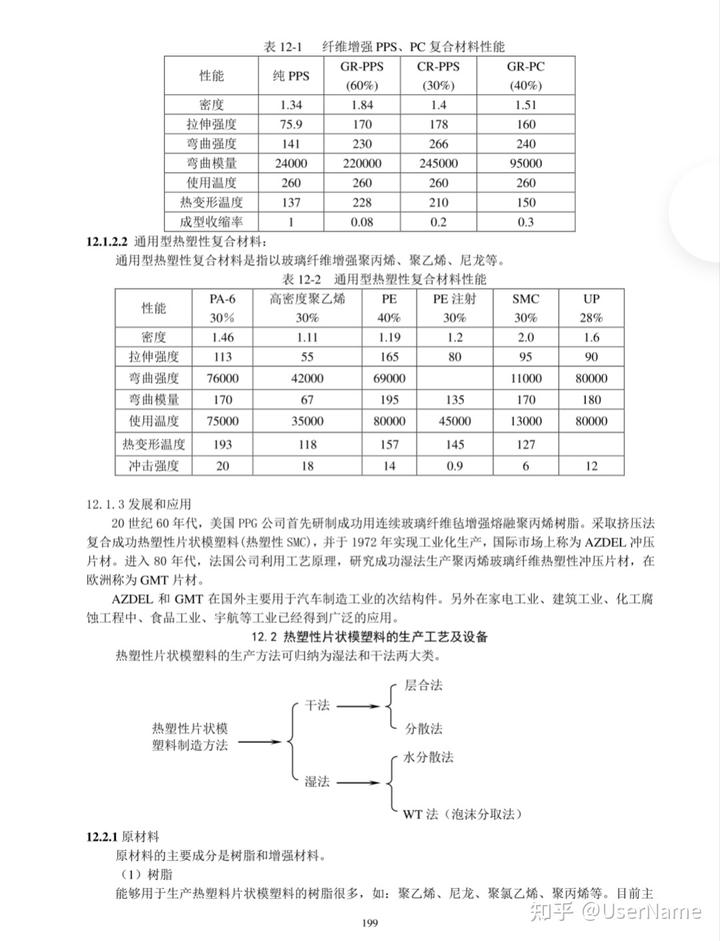

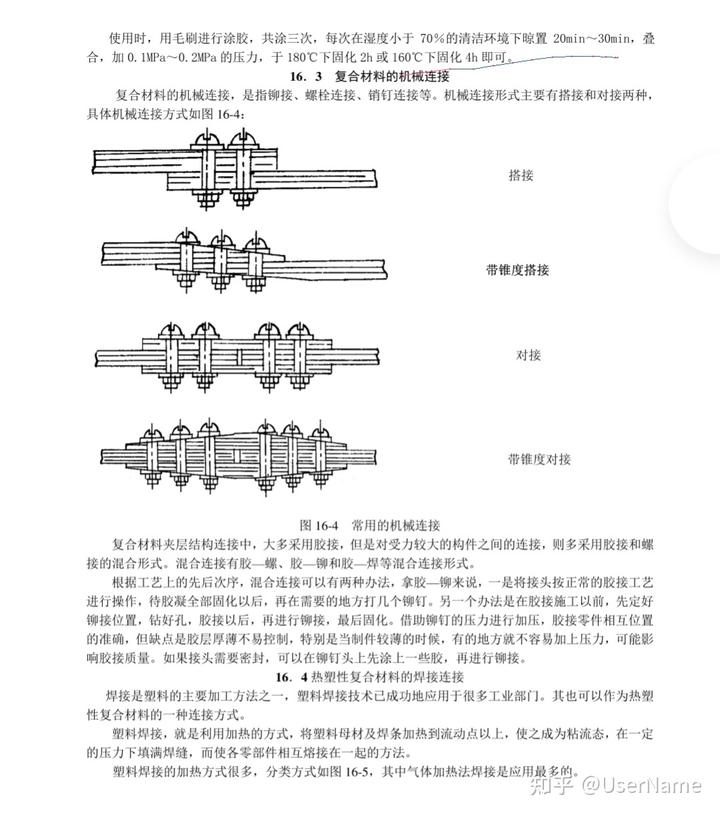

16.3復(fù)合材料的機(jī)械連接

復(fù)合材料的機(jī)械連接,是指鉚接、螺栓連接、銷釘連接等。機(jī)械連接形式主要有搭接和對(duì)接兩種,具體機(jī)械連接方式如圖16-4:搭接

帶錐度搭接

對(duì)接

帶錐度對(duì)接

圖16-4常用的機(jī)械連接

復(fù)合材料夾層結(jié)構(gòu)連接中,大多采用膠接,但是對(duì)受力較大的構(gòu)件之間的連接,則多采用膠接和螺接的混合形式。混合連接有膠一螺、膠鉚和膠焊等混合連接形式。

根據(jù)工藝上的先后次序,混合連接可以有兩種辦法,拿膠一鉚來(lái)說(shuō),一是將接頭按正常的膠接工藝進(jìn)行操作,待膠凝全部固化以后,再在需要的地方打幾個(gè)鉚釘。另一個(gè)辦法是在膠接施工以前,先定好鉚接位置,鉆好孔,膠接以后,再進(jìn)行鉚接,最后固化。借助鉚釘?shù)膲毫M(jìn)行加壓,膠接零件相互位置的準(zhǔn)確,但缺點(diǎn)是膠層厚薄不易控制,特別是當(dāng)制件較薄的時(shí)候,有的地方就不容易加上壓力,可能影響膠接質(zhì)量。如果接頭需要密封,可以在鉚釘頭上先涂上一些膠,再進(jìn)行鉚接。

16.4熱塑性復(fù)合材料的焊接連接

焊接是塑料的主要加工方法之一,塑料焊接技術(shù)已成功地應(yīng)用于很多工業(yè)部門(mén)。其也可以作為熱塑性復(fù)合材料的一種連接方式。

塑料焊接,就是利用加熱的方式,將塑料母材及焊條加熱到流動(dòng)點(diǎn)以上,使之成為粘流態(tài),在一定的壓力下填滿焊縫,而使各零部件相互熔接在一起的方法。

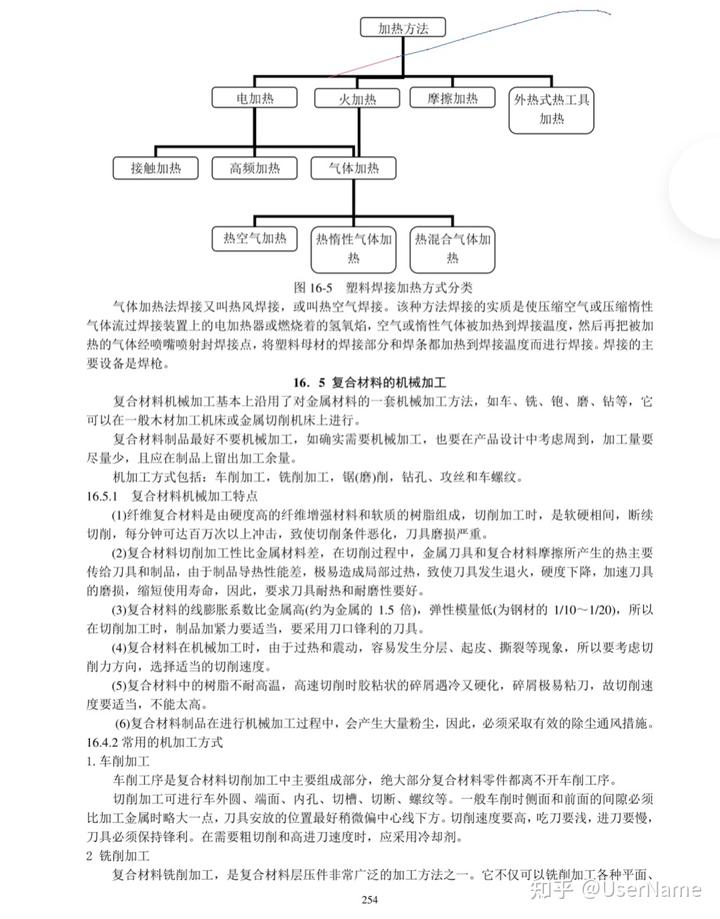

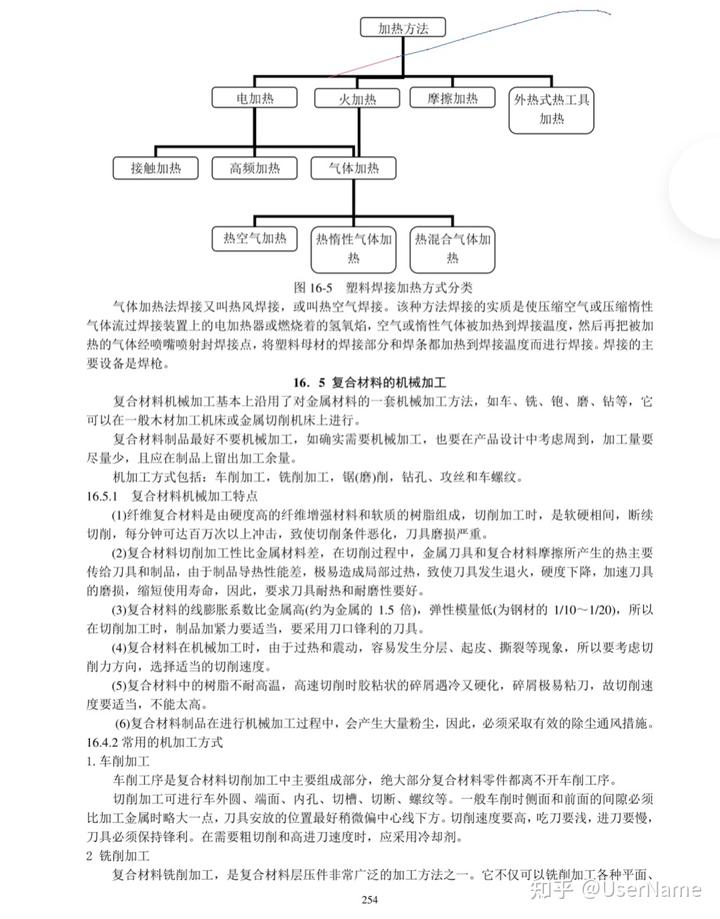

塑料焊接的加熱方式很多,分類方式如圖16-5,其中氣體加熱法焊接是應(yīng)用最多的。

加熱方法

電加熱火加熱

摩擦加熱

外熱式熱工具

加熱

接觸加熱高頻加熱

氣體加熱

熱空氣加熱熱惰性氣體加

熱混合氣體加

熱熱

圖16-5塑料焊接加熱方式分類

氣體加熱法焊接又叫熱風(fēng)焊接,或叫熱空氣焊接。該種方法焊接的實(shí)質(zhì)是使壓縮空氣或壓縮惰性

氣體流過(guò)焊接裝置上的電加熱器或燃燒著的氫氧焰,空氣或惰性氣體被加熱到焊接溫度,然后再把被加

熱的氣體經(jīng)噴嘴噴射封焊接點(diǎn),將塑料母材的焊接部分和焊條都加熱到焊接溫度而進(jìn)行焊接。焊接的主

要設(shè)備是焊槍。16.5復(fù)合材料的機(jī)械加工

復(fù)合材料機(jī)械加工基本上沿用了對(duì)金屬材料的一套機(jī)械加工方法,如車、銑、、磨、鉆等,它

可以在一般木材加工機(jī)床或金屬切削機(jī)床上進(jìn)行。

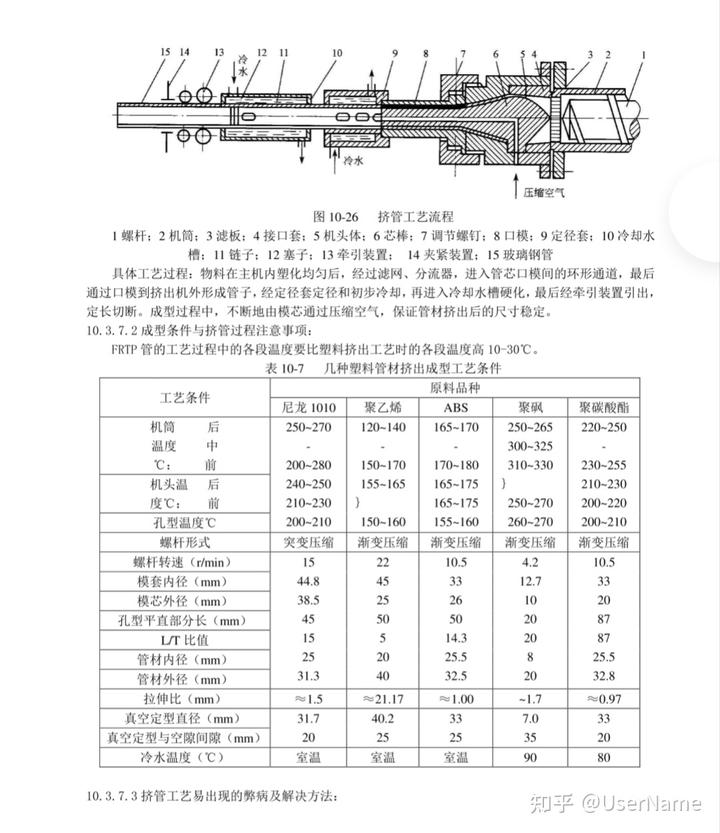

復(fù)合材料制品最好不要機(jī)械加工,如確實(shí)需要機(jī)械加工,也要在產(chǎn)品設(shè)計(jì)中考慮周到,加工量要

盡量少,且應(yīng)在制品上留出加工余量。

機(jī)加工方式包括:車削加工,銑削加工,鋸(磨)削,鉆孔、攻絲和車螺紋。

16.5.1復(fù)合材料機(jī)械加工特點(diǎn)

(1)纖維復(fù)合材料是由硬度高的纖維增強(qiáng)材料和軟質(zhì)的樹(shù)脂組成,切削加工時(shí),是軟硬相間,斷續(xù)

切削,每分鐘可達(dá)百萬(wàn)次以上沖擊,致使切削條件惡化,刀具磨損嚴(yán)重。

(2)復(fù)合材料切削加工性比金屬材料差,在切削過(guò)程中,金屬刀具和復(fù)合材料摩擦所產(chǎn)生的熱主要

傳給刀具和制品,由于制品導(dǎo)熱性能差,極易造成局部過(guò)熱,致使刀具發(fā)生退火,硬度下降,加速刀具

的磨損,縮短使用壽命,因此,要求刀具耐熱和耐磨性要好。

(3)復(fù)合材料的線膨脹系數(shù)比金屬高(約為金屬的1.5倍),彈性模量低(為鋼材的1/10~1/20),所以

在切削加工時(shí),制品加緊力要適當(dāng),要采用刀口鋒利的刀具。

(4)復(fù)合材料在機(jī)械加工時(shí),由于過(guò)熱和震動(dòng),容易發(fā)生分層、起皮、撕裂等現(xiàn)象,所以要考慮切

削力方向,選擇適當(dāng)?shù)那邢魉俣取?/p>

(5)復(fù)合材料中的樹(shù)脂不耐高溫,高速切削時(shí)膠粘狀的碎屑遇冷又硬化,碎屑極易粘刀,故切削速

度要適當(dāng),不能太高。

(6)復(fù)合材料制品在進(jìn)行機(jī)械加工過(guò)程中,會(huì)產(chǎn)生大量粉塵,因此,必須采取有效的除塵通風(fēng)措施。

16.4.2常用的機(jī)加工方式

1.車削加工

車削工序是復(fù)合材料切削加工中主要組成部分,絕大部分復(fù)合材料零件都離不開(kāi)車削工序。

切削加工可進(jìn)行車外圓、端面、內(nèi)孔、切槽、切斷、螺紋等。一般車削時(shí)側(cè)面和前面的間隙必須比加工金屬時(shí)略大一點(diǎn),刀具安放的位置最好稍微偏中心線下方。切削速度要高,吃刀要淺,進(jìn)刀要慢,

刀具必須保持鋒利。在需要粗切削和高進(jìn)刀速度時(shí),應(yīng)采用冷卻劑。

2銑削加工

復(fù)合材料銑削加工,是復(fù)合材料層壓件非常廣泛的加工方法之一。它不僅可以銑削加工各種平面、

254

溝槽、臺(tái)階、螺旋槽、齒輪、螺紋、異形面,還可以加工各種異形試體。銑削時(shí)的切削速度為30m/min~50m/min左右。一般情況下,采用較低的轉(zhuǎn)速是改善加工質(zhì)量的有效途徑。

3鋸(磨)削

復(fù)合材料機(jī)械加工中,鋸切是主要加工方法之一,應(yīng)用很廣。特點(diǎn):生產(chǎn)效率很高。

復(fù)合材料鋸(磨)削加工,常用的砂輪一般多采用黑色碳化硅和人造金剛石磨料,有時(shí)也用氧化鋁微晶剛玉磨料(氧化鋁)。砂輪磨料選擇,一般情況下,脆性較大材料,如酚醛/玻璃纖維復(fù)合材料,應(yīng)選擇黑色碳化硅磨料,環(huán)氧和聚酯類復(fù)合材料選用氧化鋁(白鋼玉和微晶剛玉)。

鋸(磨)削過(guò)程中,要特別注意防止因摩擦過(guò)熱及振動(dòng)使制品分層,要采用冷風(fēng)或液體冷卻劑。如果是干鋸,則必須加除塵裝置。

4鉆孔、攻絲和車螺紋

鉆孔在復(fù)合材料加工中應(yīng)用非常廣泛,工具是麻花鉆。由于復(fù)合材料的導(dǎo)熱系數(shù)小,而熱膨張系數(shù)和彈性回復(fù)都較金屬大,故鉆孔時(shí)摩擦熱很大,鉆孔材料有一點(diǎn)收縮。因此,對(duì)精密孔應(yīng)鉆得略大一點(diǎn)。攻絲是指在孔眼內(nèi)制出內(nèi)螺牙。車螺紋則是在圓柱體上制出外螺牙。攻絲工具是絲錐。目前主要采用高速鋼絲錐進(jìn)行攻絲,特點(diǎn):成本低,制造容易,但材料損壞嚴(yán)重。

車螺紋一般是在車床上進(jìn)行,切削速度采用10m/min~20m/min,吃刀深度要嚴(yán)格控制,合理選擇切削用量。

復(fù)合材料螺紋車削時(shí),冷卻除塵對(duì)切削效果有極大影響,除塵差不僅嚴(yán)重影響刀具的使用壽命,而且還明顯地影響螺紋加工質(zhì)量,因此,在生產(chǎn)實(shí)踐中應(yīng)充分冷卻除塵。

第二章復(fù)合材料增強(qiáng)體在復(fù)合材料中,粘結(jié)在基體內(nèi)以改進(jìn)其機(jī)械性能的高強(qiáng)度材料稱為增強(qiáng)材料。

增強(qiáng)材料有時(shí)也稱作增強(qiáng)體、增強(qiáng)劑等。增強(qiáng)材料共分為三類:

①纖維及其織物

②顆粒或晶須

③板狀

(一)纖維

如,植物纖維:棉花、麻類

動(dòng)物纖維:絲、毛

礦物纖維:石棉

天然纖維:強(qiáng)度較低

現(xiàn)代復(fù)合材料的增強(qiáng)材料:合成纖維

PP用短切纖維

噴射紗短切氈

連續(xù)針刺氈

玻璃纖維縫編氈深圳市彬達(dá)鑫覆銅板有限公司

bacom.cn

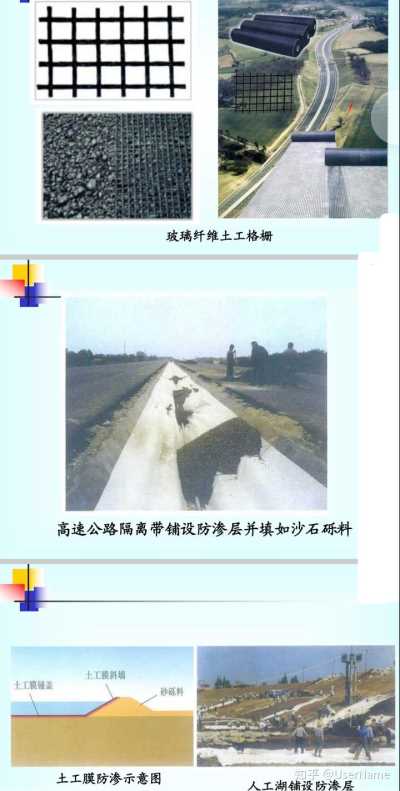

玻璃纖維土工格柵

高速公路隔離帶鋪設(shè)防滲層并填如沙石礫料土工膜斜墻

土工膜鋪蓋砂礫料

土工膜防滲示意圖人工湖鋪設(shè)防滲層

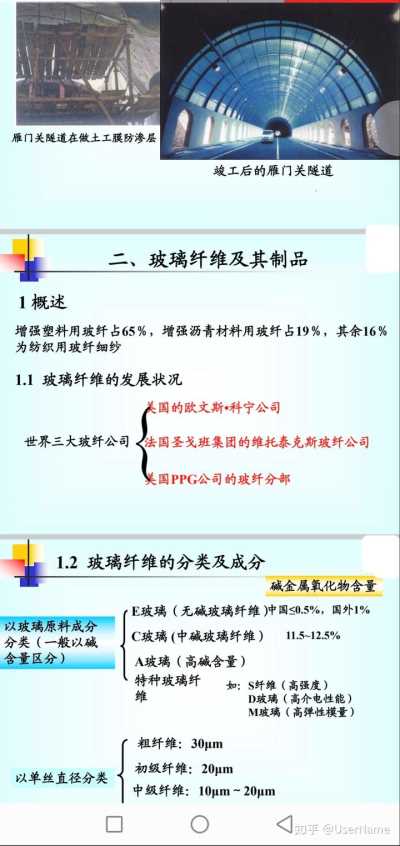

雁門(mén)關(guān)隧道在做土工膜防滲層竣工后的雁門(mén)關(guān)隧道

二、玻璃纖維及其制品

1概述

增強(qiáng)塑料用玻纖占65%,增強(qiáng)瀝青材料用玻纖占19%,其余16%為紡織用玻纖細(xì)紗

1.1玻璃纖維的發(fā)展?fàn)顩r

美國(guó)的歐文斯·科寧公司

世界三大玻纖公司<法國(guó)圣戈班集團(tuán)的維托泰克斯玻纖公司

美國(guó)PPG公司的玻纖分部

1.2玻璃纖維的分類及成分堿金屬氧化物含量

E玻璃(無(wú)堿玻璃纖維)中國(guó)≤0.5%,國(guó)外1%以玻璃原料成分

分類(一般以堿C玻璃(中堿玻璃纖維)

11.5~12.5%

含量區(qū)分)A玻璃(高堿含量)

特種玻璃纖如:S纖維(高強(qiáng)度)

維D玻璃(高介電性能)

M玻璃(高彈性模量)

粗纖維:30μm

初級(jí)纖維:20μm

以單絲直徑分類中級(jí)纖維:10μm~20μm

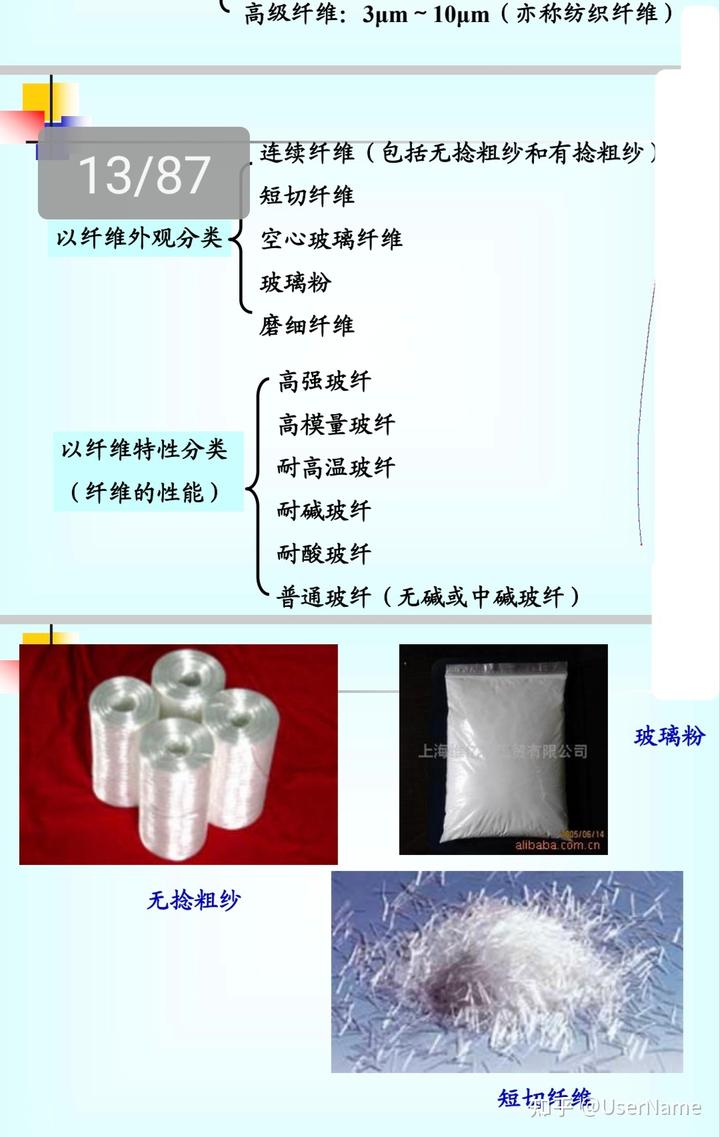

高級(jí)纖維:3μm~10μm(亦稱紡織纖維)連續(xù)纖維(包括無(wú)捻粗紗和有捻粗紗)

13/87短切纖維

以纖維外觀分類<空心玻璃纖維

玻璃粉

磨細(xì)纖維

高強(qiáng)玻纖

高模量玻纖

以纖維特性分類耐高溫玻纖

(纖維的性能)耐堿玻纖

耐酸玻纖

普通玻纖(無(wú)堿或中堿玻纖)玻璃粉

上海限公司

alibaba.co

無(wú)捻粗紗短切纖維

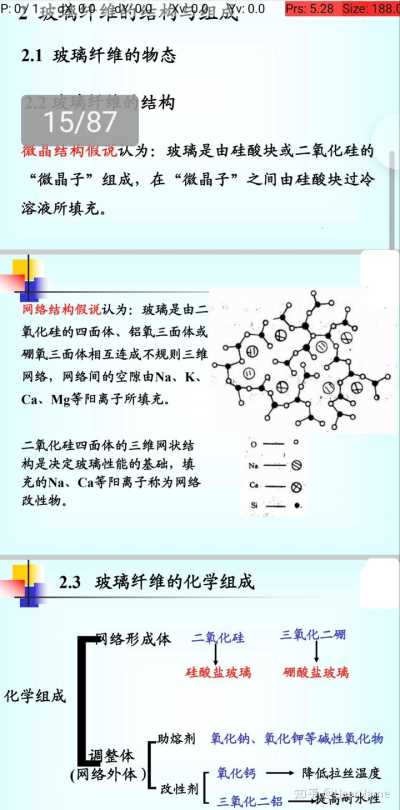

P:01玻璃鲆維的結(jié)構(gòu)寫(xiě)組成:0.0Prs: 5.28Size: 188.02.1玻璃纖維的物態(tài)

2.2玻璃纖維的結(jié)構(gòu)

15/87

微晶結(jié)構(gòu)假說(shuō)認(rèn)為:玻璃是由硅酸塊或二氧化硅的“微晶子”組成,在“微晶子”之間由硅酸塊過(guò)冷溶液所填充。

網(wǎng)絡(luò)結(jié)構(gòu)假說(shuō)認(rèn)為:玻璃是由二

氧化硅的四面體、鋁氧三面體或

硼氧三面體相互連成不規(guī)則三維

網(wǎng)絡(luò),網(wǎng)絡(luò)間的空隙由Na、K、

Ca、Mg等陽(yáng)離子所填充。

二氧化硅四面體的三維網(wǎng)狀結(jié)0

構(gòu)是決定玻璃性能的基礎(chǔ),填Na

一

充的Na、Ca等陽(yáng)離子稱為網(wǎng)絡(luò)Ca.

改性物。Si

2.3玻璃纖維的化學(xué)組成

網(wǎng)絡(luò)形成體二氧化硅三氧化二硼

硅酸鹽玻璃硼酸鹽玻璃

化學(xué)組成助熔劑

氧化鈉、氧化鉀等堿性氧化物

調(diào)整體

(網(wǎng)絡(luò)外體)氧化鈣→降低拉絲溫度

改性劑三氧化二鋁提高耐水性

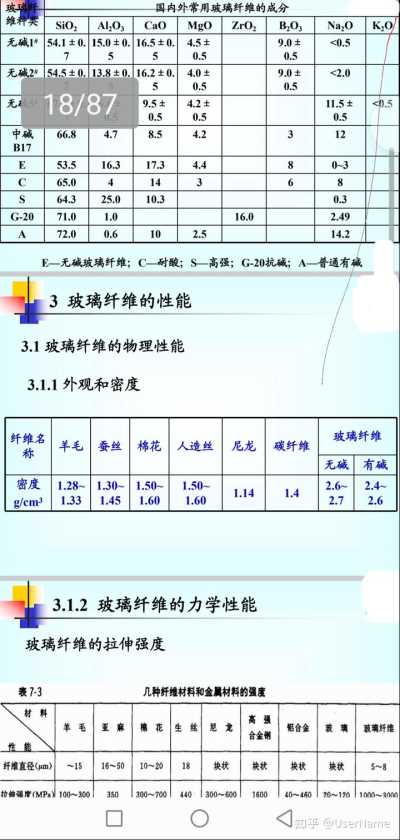

玻璃纖國(guó)內(nèi)外常用玻璃纖維的成分

維種類SiO2AI2O3CaOMgOZrO2B2O3Na2O

K2O

無(wú)堿1#54.1±0.15.0±0.16.5±0.4.5±9.0±

<0.5

75

5

0.5

0.5

無(wú)堿2#54.5±0.13.8±0.16.2±0.4.0±9.0±

<2.0

50.5

0.5

無(wú)5#18/879.5±

4.2±11.5±

<0.5

50.5

0.5

0.5

中堿66.84.7

8.5

4.2

3

12

B17

E53.5

16.3

17.3

4.4

8

0~3

C65.0

4

14

3

6

8

S64.3

25.0

10.3

0.3

G-2071.01.0

16.0

2.49

A72.0

0.6

10

2.5

14.2

E—無(wú)堿玻璃纖維;C—耐酸;S—高強(qiáng);G-20抗堿;A—普通有堿3玻璃纖維的性能

3.1玻璃纖維的物理性能

3.1.1外觀和密度

纖維名玻璃纖維

稱羊毛蠶絲棉花人造絲尼龍?zhí)祭w維無(wú)堿有堿

密度1.28~1.30~1.50~1.50~2.6~

2.4~

1.141.4

g/cm31.331.451.601.60

2.7

2.6

3.1.2玻璃纖維的力學(xué)性能

玻璃纖維的拉伸強(qiáng)度

表7-3幾種纖維材料和金屬材料的強(qiáng)度

材料高強(qiáng)

羊毛亞麻棉花生絲尼龍鋁合金

玻璃玻璃纖維

合金鋼

性能

纖維直徑(μm)~1516~5010~2018塊狀塊狀塊狀塊狀5~8

拉伸強(qiáng)度(MPa)100~300350300~700440300~600160040~46020~1201000~3000

性能

纖維直徑(μm)~1516~5010~2018塊狀塊狀塊狀塊狀5~8

拉伸強(qiáng)度(MPa)100~300350300~700440300~600160040~46020~1201000~3000

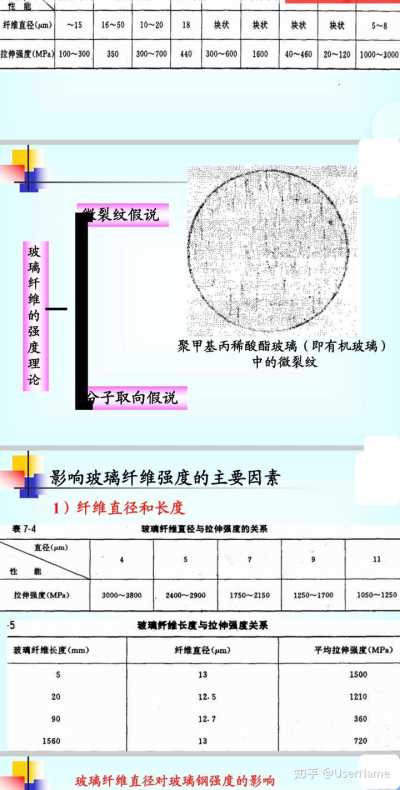

裂紋假說(shuō)

玻璃纖維的強(qiáng)度理論聚甲基丙稀酸酯玻璃(即有機(jī)玻璃)

中的微裂紋

分子取向假說(shuō)

影響玻璃纖維強(qiáng)度的主要因素

1)纖維直徑和長(zhǎng)度

表7-4玻璃纖維直徑與拉伸強(qiáng)度的關(guān)系

直徑(μm)5

7

11

性能

拉伸強(qiáng)度(MPa)3000~38002400~29001750~21501250~17001050~1250

-5玻璃纖維長(zhǎng)度與拉伸強(qiáng)度關(guān)系

玻璃纖維長(zhǎng)度(mm)纖維直徑(μm)

平均拉伸強(qiáng)度(MPa)

513

1500

2012.5

1210

9012.7

360

156013

720

玻璃纖維直徑對(duì)玻璃鋼強(qiáng)度的影響

-5玻璃纖維長(zhǎng)度與拉伸強(qiáng)度關(guān)系

玻璃纖維長(zhǎng)度(mm)纖維直徑(μm)

平均拉伸強(qiáng)度(MPa)

513

1500

12.51210

23/8712.7

360

156013

720

玻璃纖維直徑對(duì)玻璃鋼強(qiáng)度的影響

單絲直徑,樹(shù)脂含量,玻璃鋼的極限強(qiáng)度,MPa

um%

抗拉

抗壓

抗彎

5~720~25

480

400

700

12~14470

400

730

16~1725~30

420

375

730

32~35580

470

670

大量的試驗(yàn)表明:

玻璃鋼的強(qiáng)度不隨所用纖維直徑的加粗而顯著降低2)化學(xué)組成對(duì)強(qiáng)度的影響

玻璃纖維纖維直徑拉伸強(qiáng)度

/um/MPa

無(wú)堿5.01

2000

有堿4.7

1600

含堿量越高—→纖維的強(qiáng)度越低

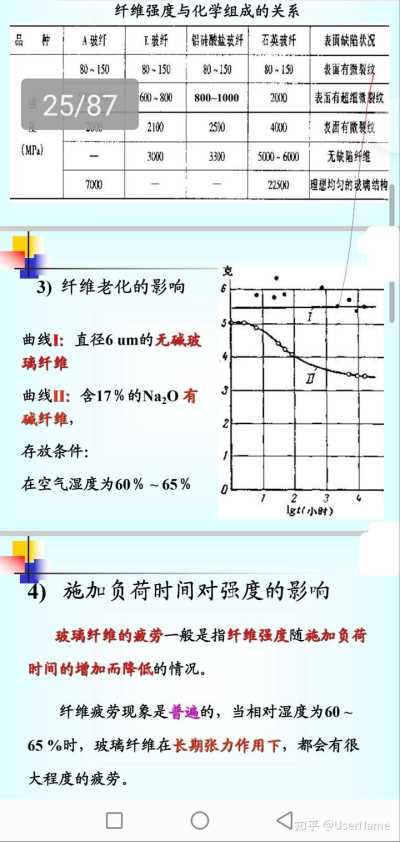

纖維的表面缺陷對(duì)強(qiáng)度影響巨大。如下表所示:

纖維強(qiáng)度與化學(xué)組成的關(guān)系

品一A玻纖E玻纖

鋁硅酸鹽玻纖石英玻纖表面缺陷狀況

80~15080~15080~15080~150表面有微裂紋

強(qiáng)25/87600~800800~10002000表面有超細(xì)微裂紋

20002100

2500

4000

表面有微裂紋

(MPa)3000

3300

5000~6000無(wú)缺陷纖維

700022500

理想均勻的玻璃結(jié)構(gòu)

克

3)纖維老化的影響6

5

曲線I:直徑6um的無(wú)堿玻

璃纖維4

I

曲線II:含17%的Na2O有

堿纖維,2

存放條件:

在空氣濕度為60%~65%012

lgt(小時(shí))

4)施加負(fù)荷時(shí)間對(duì)強(qiáng)度的影響玻璃纖維的疲勞一般是指纖維強(qiáng)度隨施加負(fù)荷時(shí)間的增加而降低的情況。

纖維疲勞現(xiàn)象是普遍的,當(dāng)相對(duì)濕度為60~65%時(shí),玻璃纖維在長(zhǎng)期張力作用下,都會(huì)有很大程度的疲勞。

玻璃纖維的彈性

A.玻璃纖維的延伸率

28/87伸率(又稱斷裂伸長(zhǎng)率)是指纖維在外力作用下直至拉斷時(shí)的伸長(zhǎng)百分率。(見(jiàn)下表)

纖維種類彈性模量(MPa)

延伸率(%)

無(wú)堿纖維(E)72000

3.0

有堿纖維(A)66000

2.7

棉纖維10000~12000

7.8

羊毛纖維6000

25~35

亞麻纖維30000~50000

2~3

芳綸纖維3000

20~25

高合金鋼160000

鋁合金42000~46000

玻璃纖維的延伸率比大多數(shù)有機(jī)纖維的延伸率低,一般為3%左右。

B.玻璃纖維的彈性模量

玻璃纖維的彈性模量是指在彈性范圍內(nèi)應(yīng)力和應(yīng)變關(guān)系的比例常數(shù)。

它取決于玻璃纖維結(jié)構(gòu)的本身,與直徑大小、磨損程度等無(wú)關(guān)。不同直徑的玻璃纖維彈性模量相同,也證明了它們具有近似的分子結(jié)構(gòu)。

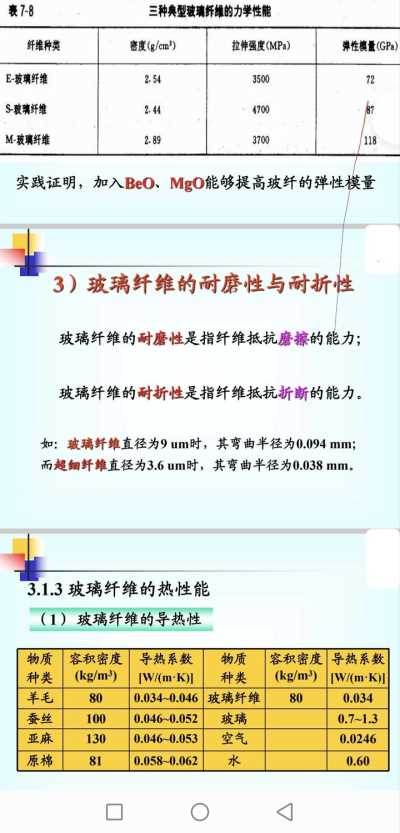

表7-8三種典型玻璃纖維的力學(xué)性能

纖維種類密度(g/cm3)

拉伸強(qiáng)度(MPa)

彈性模量(GPa)

E-玻璃纖維2.54

3500

72

S玻璃纖維2.44

4700

87

M-玻璃纖維2.89

3700

118

實(shí)踐證明,加入BeO、MgO能夠提高玻纖的彈性模量3)玻璃纖維的耐磨性與耐折性

玻璃纖維的耐磨性是指纖維抵抗磨擦的能力;玻璃纖維的耐折性是指纖維抵抗折斷的能力。如:玻璃纖維直徑為9um時(shí),其彎曲半徑為0.094 mm;而超細(xì)纖維直徑為3.6um時(shí),其彎曲半徑為0.038mm。3.1.3玻璃纖維的熱性能

(1)玻璃纖維的導(dǎo)熱性

物質(zhì)容積密度導(dǎo)熱系數(shù)物質(zhì)

容積密度導(dǎo)熱系數(shù)

種類(kg/m3)[W/(m-K)]種類

(kg/m3)

[W/(m·K)]

羊毛80

0.034~0.046

玻璃纖維80

0.034

蠶絲100

0.046~0.052

玻璃0.7~1.3

亞麻130

0.046~0.053

空氣0.0246

原棉81

0.058~0.062

水

0.60

(2)玻璃纖維的耐熱性

化學(xué)成分決定耐熱性

軟化點(diǎn)550℃-580℃,熱膨脹系數(shù)4.8×10-6C-1

34/87

高溫不燃燒。在200℃~250℃以下時(shí),玻璃纖維強(qiáng)

度不變

與熱性能相關(guān)的問(wèn)題?

一般情況下,玻璃的耐壓強(qiáng)度是其抗張強(qiáng)度的10倍,

那么玻璃承受急熱能力與驟冷能力哪個(gè)強(qiáng)?

3.1.4玻璃纖維的電性能

化學(xué)組成堿金屬離子越多,電絕緣性越差

電導(dǎo)率溫度

常溫下是絕緣體,在Tg以上是良導(dǎo)體

取決于濕度

濕度增加,電阻率下降

加入氧化鐵、氧

化鋁、氧化銅、半導(dǎo)體

涂敷金屬

氧化鉍或氧化礬或石墨

→

導(dǎo)電纖維

https:/http://v.qq.com/x/page/z3142zgk5p5.htmlTencentVideo11 28 7058 0 exe

玻璃高溫導(dǎo)電現(xiàn)象

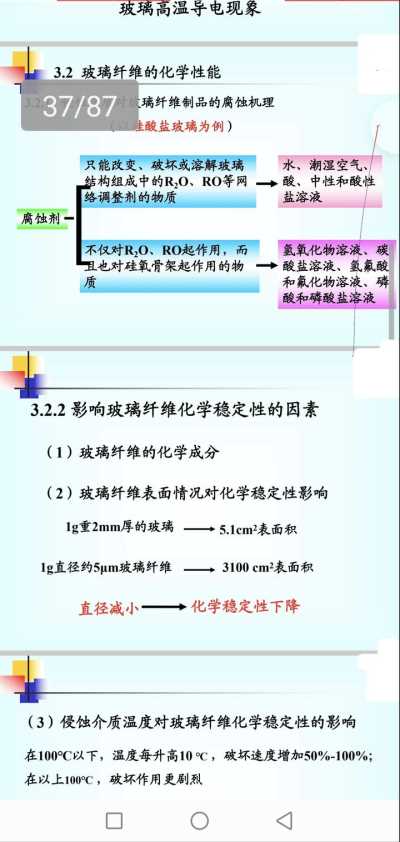

3.2玻璃纖維的化學(xué)性能

3.237/87

對(duì)玻璃纖維制品的腐蝕機(jī)理

以硅酸鹽玻璃為例)

只能改變、破壞或溶解玻璃水、潮濕空氣、

結(jié)構(gòu)組成中的R2O、RO等網(wǎng)→酸、中性和酸性

絡(luò)調(diào)整劑的物質(zhì)鹽溶液

腐蝕劑不僅對(duì)R2O、RO起作用,而

氫氧化物溶液、碳

且也對(duì)硅氧骨架起作用的物→酸鹽溶液、氫氟酸

質(zhì)和氟化物溶液、磷

酸和磷酸鹽溶液

3.2.2影響玻璃纖維化學(xué)穩(wěn)定性的因素

(1)玻璃纖維的化學(xué)成分

(2)玻璃纖維表面情況對(duì)化學(xué)穩(wěn)定性影響

1g重2mm厚的玻璃→5.1cm2表面積

1g直徑約5μm玻璃纖維 ___3100cm2表面積

直徑減小化學(xué)穩(wěn)定性下降

(3)侵蝕介質(zhì)溫度對(duì)玻璃纖維化學(xué)穩(wěn)定性的影響在100℃以下,溫度每升高10℃,破壞速度增加50%-100%;在以上100℃,破壞作用更劇烈

(4)玻璃纖維的吸濕性

吸濕性:玻璃纖維吸收水分的能力

40/87

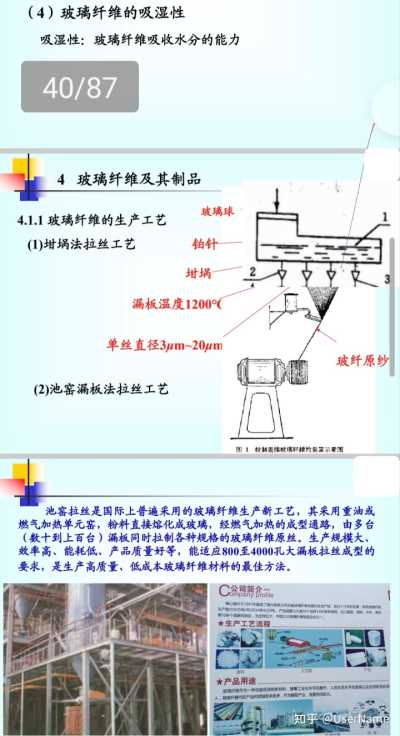

玻璃纖維及其制品

玻璃球

.1.1玻璃纖維的生產(chǎn)r藝鉑針

(1)坩堝法拉絲工藝君堝

漏板溫度1200℃

絲直徑3um~-2Uum玻纖原紗

(2)池窯漏極法拉絲工藝超1 秒制題技破璃糟的批國(guó)示量程

池客拉絲是國(guó)際上普進(jìn)采用的玻璃纖維生產(chǎn)新工藝,其采用重油或

熬氣加熱單元窯,粉料直接林化成玻璃,經(jīng)燃?xì)饧訜岬某尚屯罚啥嗯_(tái)

(數(shù)十到上百臺(tái))漏扳同時(shí)粒制各種規(guī)格的玻璃纖維原絲,生產(chǎn)規(guī)模大、

效率高、能耗低、產(chǎn)品質(zhì)量好等,能適應(yīng)800王4000大漏極粒

要求,是生產(chǎn)高質(zhì)量、低成本破璃纖維材的最佳方法.

品。鑫m。

~相mpany proile

平1HREHR責(zé)萬(wàn)n端EREhn1護(hù)電,中a+ianizE.t和ezjia上護(hù)嚴(yán)能財(cái)網(wǎng)萬(wàn)E=rma年imP可

Cseimn E1逼 m.. 電

fi-EFH·i省i五k.中I工大rHN語(yǔ)立1z.,

★生產(chǎn)工茅理n

a--h概.

一

_-t

工程

r“品用進(jìn)

度國(guó)桿F控偉力一種柱能結(jié)和能新職,語(yǔ)工量化京平破開(kāi). AR在喜事國(guó)名精高重期喜起礙*議評(píng)智rt產(chǎn)品和據(jù)過(guò)也束中事,青為國(guó)gP),節(jié)通中讓.

42/87

晉江百宏聚纖:PET纖維(涂輪)漏扳革絲成型

□1

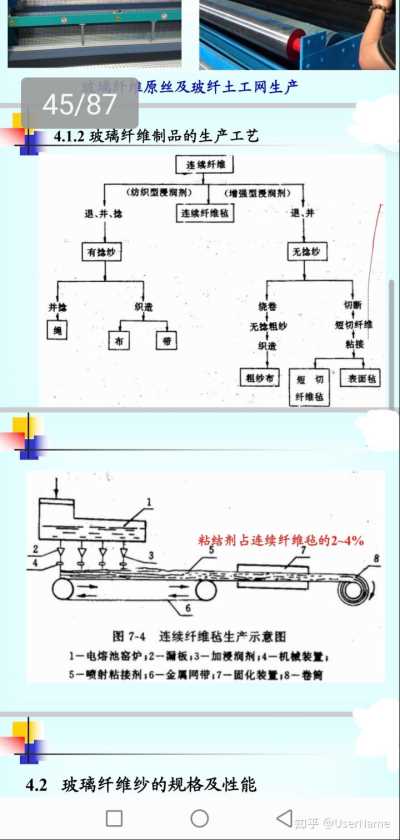

原絲及玻纖土工網(wǎng)生產(chǎn)

45/87

4.1.2玻璃纖維制品的生產(chǎn)工藝

連續(xù)纖堆

(紡織s8浸潤(rùn)m)增強(qiáng)強(qiáng)浸潤(rùn)洲)

· . .

連續(xù)纖維毯

.、開(kāi)、'

t

有0無(wú)0

智切纖草

粗紗布表西8

矩f

.tt纖錐毯

特結(jié)劑占連續(xù)纖 ,感的2~4%

圖7-4連續(xù)纖維毯生產(chǎn)示意田

1- 電池窯護(hù)2-滑板3一 加漫酒劑+一機(jī)核裝置5$一嗅射粘接劑;6-全展網(wǎng)帶1一固化裝量8-卷簡(jiǎn)

4.2玻璃纖維紗的規(guī)格及性能

用增強(qiáng)浸潤(rùn)劑,由原紗直接開(kāi)

無(wú)搶紗股、絡(luò)紗制成

玻璃纖

維紗多用紡織型沒(méi)潤(rùn)劑,原紗經(jīng)過(guò)退

人bh統(tǒng)、加粘、開(kāi)股、紗而制成。

48/87

纖維支數(shù)表示方法:

1))定質(zhì)量法是用質(zhì)量為1g的原紗的長(zhǎng)度來(lái)表示,即:纖維長(zhǎng)度(通常用100m測(cè)量)

纖維支數(shù)纖維質(zhì)量(100m原紗克質(zhì)量毅)

2)定長(zhǎng)法 1000m長(zhǎng)原紗的克質(zhì)量

目前國(guó)際上統(tǒng)一使用的方法,通稱 “Tex”(公制號(hào)數(shù)).

如:4Tex表示1000m 原紗質(zhì)量4g

搶度

單位長(zhǎng)度內(nèi)纖維與纖維之間所加的轉(zhuǎn)效,以Vm為單位

7拾(左搶),順時(shí)針?lè)较蚣铀ǎ?/p>

S(右),逆時(shí)針?lè)较蚣觮。

作業(yè)

1.為什么玻璃纖維的拉仲?gòu)?qiáng)度比同成分的塊狀玻璃高?

2.影響玻璃纖維強(qiáng)度的因素有哪些?如何影響?解原因。

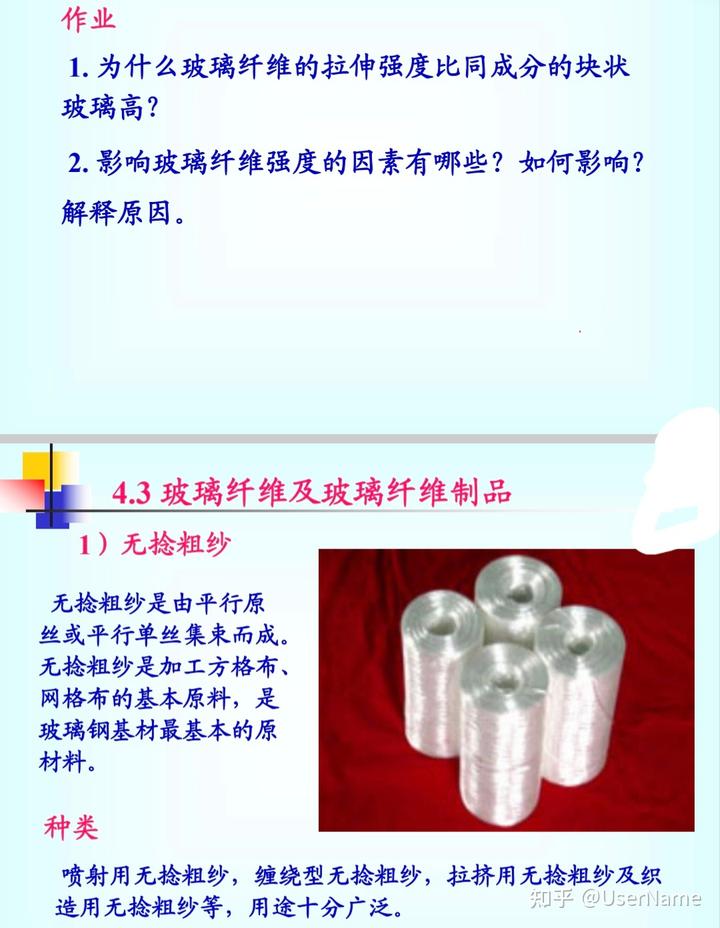

4.3玻璃纖維及玻璃纖維制品

1)無(wú)搶粗紗

無(wú)粘粗紗是由平行原

絲或平行單絲集束而成。

無(wú)拾粗是加工方格布、

網(wǎng)格布的基本原料,是

玻璃鋼基材最基本的原

材料。

種類

“噴射用無(wú)拾粗紗,纏繞型無(wú)拾粗紗,拉擠用無(wú)拾粗紗及織造用無(wú)粗紗等,用途十分廣泛。

2)無(wú)破布

無(wú)破布是用無(wú)破玻纖紗織

造而影, 真有優(yōu)學(xué)的也氣絕

練性 R割 /Q7對(duì)春進(jìn)及

我b3/ o于產(chǎn)備

種也地練會(huì),A派,單刺線路

版、各種車輛車體、貯罐、

船粳、i頭奪

無(wú)破布還造合用作玻璃漆

布,玻璃布層壓制品與覆銅

名層壓的基材,以及玻璃云

母制品等的補(bǔ)強(qiáng)材料。

短切玻璃纖維

粒切玻璃纖維,適應(yīng)于各種不同的用途。采用適當(dāng)?shù)慕?rùn)劑和集束數(shù),切成不同長(zhǎng)度的玻璃纖維,在熱國(guó)性,熱塑性樹(shù)脂增強(qiáng)材料中獲得廣泛的應(yīng)用。

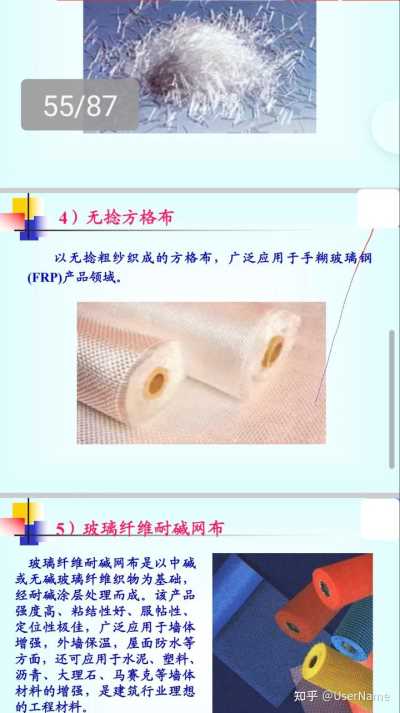

55/87

4)無(wú)搶方格布

以無(wú)拾粗紗織成的方格布,廣泛應(yīng)用于手糊玻璃銅(FRP)品領(lǐng)域。

5)玻纖維耐破網(wǎng)

玻璃纖維耐破網(wǎng)布是以中破

成無(wú)破玻璃纖維織物為基礎(chǔ),

經(jīng)耐減涂層處理而成。該產(chǎn)品

雖度高、粘結(jié)性好、服粘性、

定位性極佳,廣泛應(yīng)用于墻體

增強(qiáng),外播保濕,虛面防水等

方面,還可應(yīng)用于水泥、塾料

萬(wàn)骨、大理石、馬賽克導(dǎo)墻體

材料的增強(qiáng),是建統(tǒng)行業(yè)理想

的工程材料。

6)膨體紗與膨體布

膨體紗由玻璃纖維紗經(jīng)過(guò)高壓空氣獲置,特殊膨化而成,該產(chǎn)品兼有連續(xù)長(zhǎng)纖維的高強(qiáng)度,又有短切纖維的連松性,具有耐高溫、耐腐蝕、高過(guò)浪效果、高強(qiáng)度等特點(diǎn),被廣泛應(yīng)用于過(guò)浪布、表飾布、絕緣織物等,是石棉制品理想的替代材料,在環(huán)保工業(yè)方面應(yīng)用廣泛,

廖體布是由膨體紗制造而成,具有透氣性好,客量大、過(guò)浪效率高等特點(diǎn)。主要用于鋼鐵、水泥、發(fā)電等行業(yè)的高溫袋過(guò)濾器;包表材料; 表飾材料等.

7)拉擠紗

具有良好的耐磨性、柔

軟成性好、纖維光滑毛

吵、與革U有極好的相

容性,沒(méi)透速度非常快。

通過(guò)拉擠成型與聚酷或環(huán)

氧樹(shù)脂結(jié)合成高強(qiáng)度的玻

璃鋼制品.

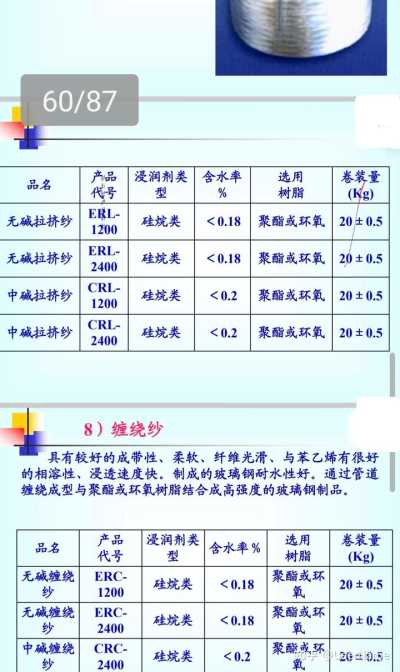

60/87卷求量

嚴(yán)品沒(méi)潤(rùn)劑類含水率選用

昂名代號(hào)

樹(shù)脂

型(9)

%

ERL-

無(wú)堿扛擠紗硅燒類

< 0.18最醋或環(huán)氧20) ± 0.5

1200

ERL-

無(wú)破粒擠硅燒類

萊醋或環(huán)氧

≤0.1820 ± 0.5

2400

CRL-

中破粒擠紗硅燒類

聚酷或環(huán)氧

≤0.220 ± 0.5

1200

CRL-

中堿粒擠紗<0.2

秉苗或環(huán)氧

硅燒類20 ± 0.5

2400

8)纏繞紗

具有較好的成帶性、柔軟、纖錐光滑、與笨乙?guī)熡泻芎玫南嗳菪浴⒔杆俣瓤臁V瞥傻牟Aт撃退约?通過(guò)管道纏繞成型與秉醋或環(huán)氧樹(shù)脂結(jié)合成高強(qiáng)度的玻璃鋼制品。

品沒(méi)洞劑類選用

卷表量

品名含水率%

代號(hào)樹(shù)脂

(Kg)

業(yè)蹈或環(huán)

ERC.

無(wú)堿纏繞硅燒類

≤0.1820 ±0.5

紗1200

氧

秉或環(huán)

ERC.

無(wú)破纏統(tǒng)硅類

<0.1820 ±0.5

紗2400

氧

CRC-

中堿纏統(tǒng)萊蹈或環(huán)

硅燒類<0.220 ± 0.5

紗2400

具有較好的短切性能

無(wú)普電、與革乙 有良好

的相落性、浸透速度較快。

通過(guò)連續(xù)噴射法與萊酷或

63/ 87 猛度

10)玻璃纖維委管

玻璃纖維套管是由無(wú)減紗編織而成,用于電視、儀表無(wú)線電、電視機(jī)、電扇及其他家用電器上.應(yīng)用玻璃纖維套管的電鲯和電純能提供良好的性能和可靠的絕緣.

11)短切氈

把玻璃纖維短切成約50mm長(zhǎng),然后均勻沉降在成型帶上,并軟上特種粘結(jié)劑形成短切色,它具有各向同性與樹(shù)脂結(jié)合良好的和性,脫泡性、易成型等特點(diǎn),廣泛使用于手糊玻璃鋼(FRP)及玻纖縣壓極材上.

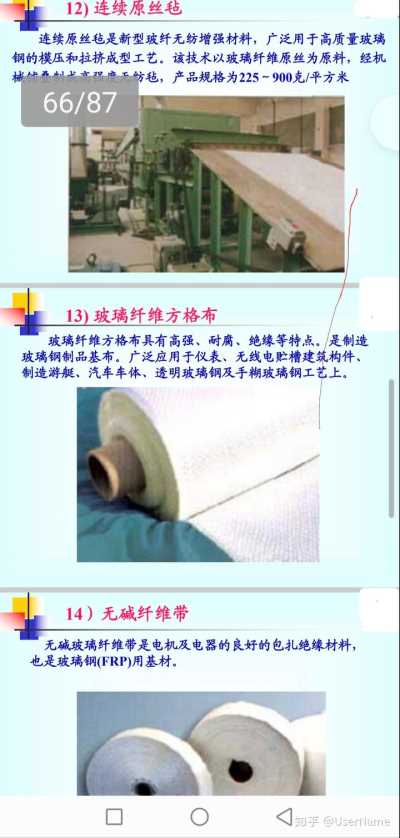

12) 遷續(xù)原絲構(gòu)

連續(xù)原絲愁是新型玻纖無(wú)紡增強(qiáng)材料,廣泛用于高質(zhì)量玻璃

鋼的模壓和粒擠m型工藝.該技術(shù)以玻璃纖維原絲為原料,經(jīng)機(jī)●

赫特m樸端青恐廢天勞施,產(chǎn)品規(guī)格為225 -~900克平方來(lái)

66/87

13)玻纖維方格布

玻璃纖維方格布具有高強(qiáng)、耐腐、絕簿等特點(diǎn)。是制造玻璃鋼制品基布。泛應(yīng)用于儀表、無(wú)線電腦精建筑構(gòu)件、制造游艇、汽車體、透明玻璃鋼及子糊玻璃銅工藝上.

14 )無(wú)破纖維帶

無(wú)破破璃纖維帶是電機(jī)及電器的良好的色扎絕填材料,已是玻璃鋼(FRP)用基材。<1

68/87

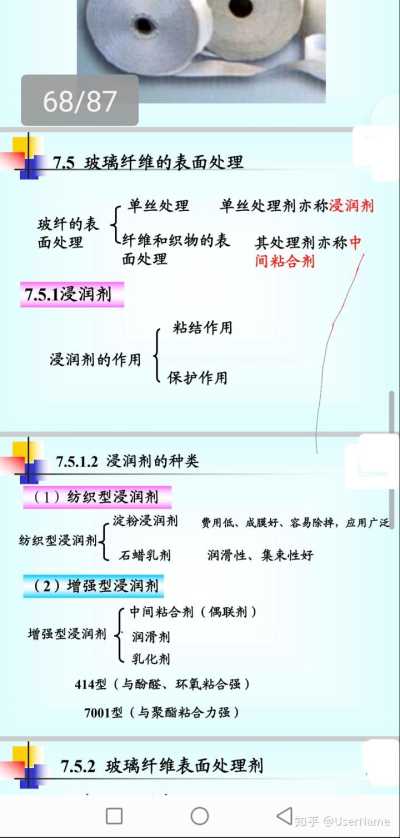

7.5玻璃纖維的表面處理

單絲處理劑亦稱浸潤(rùn)劑

單絲處理

玻纖的表纖維和織物的表

面t理其處理劑亦稱中

面處理間粘合劑

7.5.1浸潤(rùn)劑粘結(jié)作用

浸潤(rùn)劑的作用護(hù)作用

7.1.2沒(méi)潤(rùn)劑的種類

(1)紡織型沒(méi)潤(rùn)劑

粉浸潤(rùn)劑受用低、威膜奸、客易除樣,應(yīng)用廣泛

紡織型浸潤(rùn)劑-問(wèn)滑性、集束性好

石蠟乳劑

(2)增強(qiáng)型沒(méi)潤(rùn)劑

中間粘合劑(偶聯(lián)劑)

增強(qiáng)型浸潤(rùn)劑潤(rùn)滑劑

乳化劑

414型( 與酚蒼、環(huán)氧粘合強(qiáng))

7001型(與聚酷粘合力強(qiáng))

7.2玻璃纖維表面處理劑

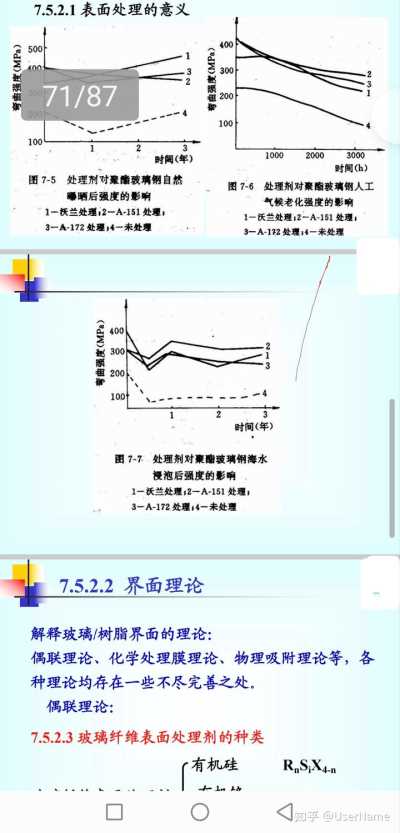

7.5.2.1表面處理的意義

"71/87200

100200u

3000

時(shí)間(年)1o00

時(shí)(h)

田7-5處理劑對(duì)聚音孩璃自然田7-6 處理劑對(duì)聚留教鞘鍋人工

哪稻后投度的影響氣快老化強(qiáng)度的影響

1-沃蘭處理2-A-l151處理;-認(rèn)三處上12-A-151處理)

3- A+172處理4=來(lái)處理w..3-A-l72 處理4-來(lái)處理

oo‘.-

t時(shí)間(年)

圖7-7 處理劑對(duì)聚音玻璃海水

浸泡后強(qiáng)度的影響

1一沃蘭處理2=A151處理

●T3=A-1z處理+=來(lái)處理

.+

7.5.2.2界面理論

解玻璃樹(shù)脂界面的理論:

偶聯(lián)理論、化學(xué)處理膜理論、物理吸附理論等,冬種理論均存在一些不盡完善之處.

偶聯(lián)理論:

7.2.3玻璃纖維表面處理劑的種類

(有機(jī)硅R.->on4n

7.5.2.3我璃纖維表面處理劑的種類

有機(jī)硅R.>A4n

有機(jī)備

玻璃纖維表面處理劑飲酸脂

73/87

Table I: Thefect of silnes to the bending strength

of glass fiber reinforced polypropylene

Irealmentiructure of

Bending strength

ncreased

condition(MPa)

(%)

slanes

untreaimnenl47.4

—f

K-570Hy-coo(CHh-5i(OCH)},

1.6

S6.2

KH-S60HOHOctahsfoCHbh

27.2

603

KHl-50NH4(C-hs-(OCHh)

63.1

33.0

B301是一種有機(jī)格偶聯(lián)劑,具有知下的結(jié)構(gòu):

HO IH040 Q1+

H0 o IOIBO HO HO

用B301處理玻纖增強(qiáng)的P,其彎曲強(qiáng)度如表

Thble 2 The eflet of B301 to the bendingstengthof rhihfored PP

TreatmentB-ending strength

Increased

(MPa)(%)

onafition7.4

Untreatmenl“t..

94253

E3011.2

B301+S18Ss0.2

7.3玻璃纖維表面處理方法

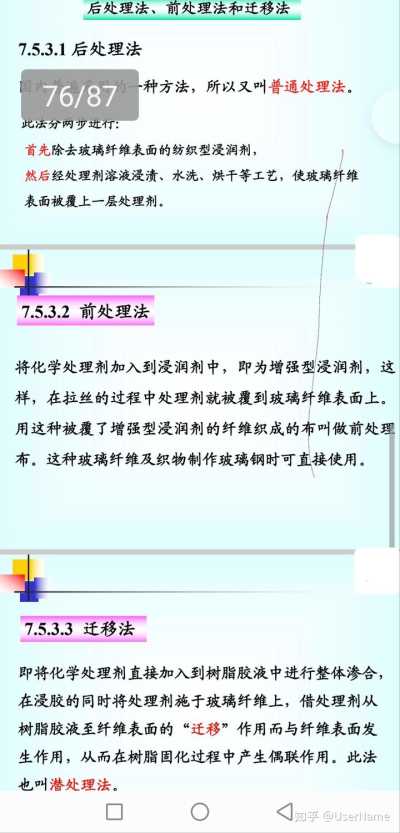

□O

后處理法、前處理法和遷移法

7.3.1后t理法

7k /Q7一種方法,所以又叫普通處理法.此法分網(wǎng)步過(guò)行:

首先除去玻璃纖維表面的紡織型浸潤(rùn)劑,

然后經(jīng)處理劑落液沒(méi)清、水洗、洪干等工藝,使玻璃纖維表面被覆上一層處理劑。

7.5.3.2前處理法

將化學(xué)處理劑加入到浸潤(rùn)劑中,即為增強(qiáng)型浸潤(rùn)劑,這

樣,在拉絲的過(guò)程中處理劑就被覆到玻璃纖維表面上.用這種被覆了增強(qiáng)型浸潤(rùn)劑的纖維織成的布叫做前處理

布。這種玻璃纖維及織物制作玻璃鋼時(shí)可直接使用。7.5.3.3遷移法

即將化學(xué)處理劑直接和入到樹(shù)脂膠液中進(jìn)行整體滲合,在浸膠的同時(shí)將處理劑施于玻璃纖維上,借處理劑從樹(shù)脂肢液至纖維表面的“遷移”作用而與纖維表面而發(fā)生作用,從而在樹(shù)脂國(guó)化過(guò)程中產(chǎn)生偶聯(lián)作用。此法也叫港處理法。

作業(yè)

1.為何玻璃纖維要使用浸潤(rùn)劑?

2.玻璃纖維表面處理方法有哪些?各有什么特點(diǎn)。

玻纖聚合物復(fù)合材料制備新工藝

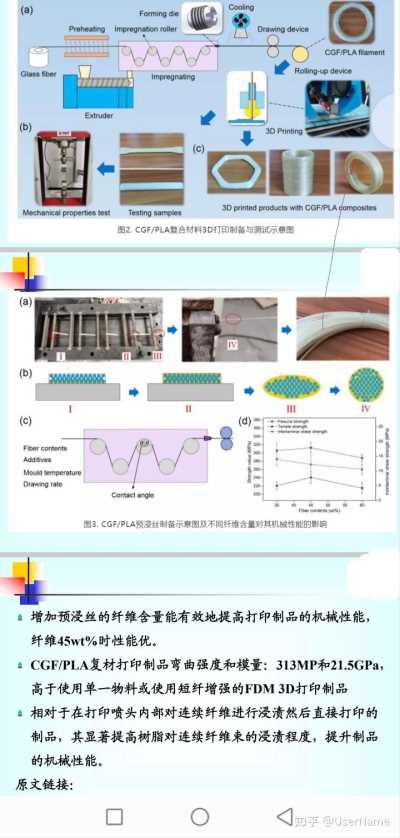

北化大黃明印副教授《'Thin-Walld Structures》 : 3D)打印連

續(xù)玻璃纖維增強(qiáng)聚乳酸復(fù)合材料

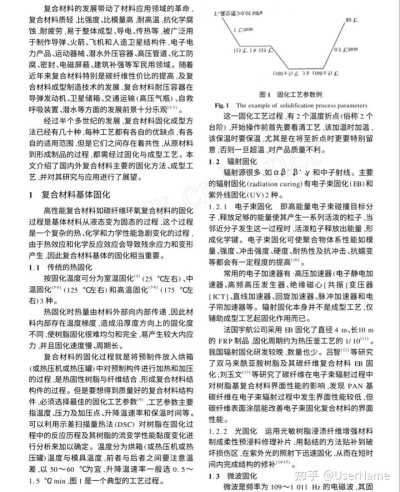

SD打印技術(shù),是一種無(wú)需復(fù)雜模具和頻繁人工操作的快速威型技術(shù),目前廣泛采用的熔秧沉積成型(DN/)3D打中技術(shù),多使用絕樹(shù)辟或短纖增強(qiáng)樹(shù)黯為打印原材料

林融浸清法制務(wù)高纖維舍量(4Swt%以上) 的連續(xù)玻璃纖維增強(qiáng)聚乳酸(CGFPLA)預(yù)沒(méi)絲,將其作為打即耗材。

連續(xù)纖維增強(qiáng)熱塑性3D打印絲材制備設(shè)備

使用自行設(shè)計(jì)的林融浸清設(shè)備,對(duì)連續(xù)玻璃纖維束進(jìn)行充分浸清并制備成lmm 直徑的預(yù)浸絲,將其作為打印耗材用于自行改裝的FDM 3D打印機(jī)。

(a)Cooling

Forming die

PreheatingImpregnation rollerDrawing device

()CGF/PLA filament

Glass fiberRolling-up device

Impregnating

Extruder

(b)KTT

3D Printing

(c)

Mechanical properties test3D printed products with CGF/PLA composites

Testing samples

圖2.CGF/PLA復(fù)合材料3D打印制備與測(cè)試示意圖

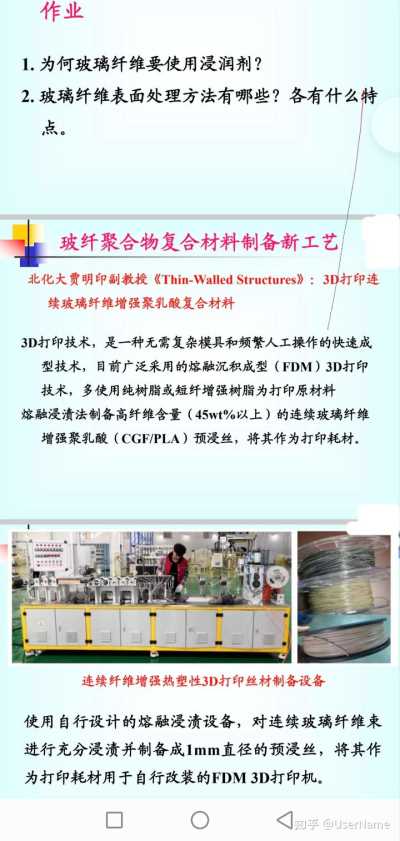

(a)IV

m

(b)3000000000

IV

(c)(d)

380Flexural strength

360Tesesteg

Fiber contents15

(edwd

Additives

Mould temperature

Drawing rateContact angle

200

354050

5560

Fiber contents(wt%)

圖3.CGF/PLA預(yù)浸絲制備示意圖及不同纖維含量對(duì)其機(jī)械性能的影響

增加預(yù)浸絲的纖維含量能有效地提高打印制品的機(jī)械性能,

纖維45wt%時(shí)性能優(yōu)。

CGF/PLA復(fù)材打印制品彎曲強(qiáng)度和模量:313MP和21.5GPa,

高于使用單一物料或使用短纖增強(qiáng)的FDM 3D打印制品

相對(duì)于在打印噴頭內(nèi)部對(duì)連續(xù)纖維進(jìn)行浸漬然后直接打印的

制品,其顯著提高樹(shù)脂對(duì)連續(xù)纖維束的浸漬程度,提升制品

的機(jī)械性能。

原文鏈接:

https:/http://www.sciencedirect.com/science/article/pii/S026382312100

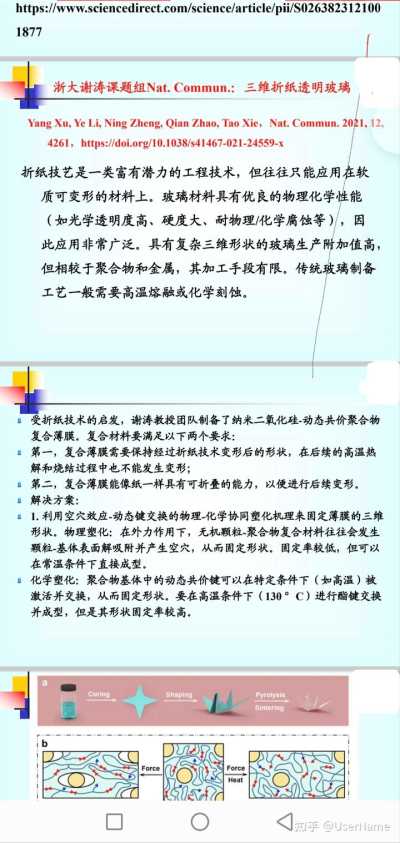

1877浙大謝濤課題組Nat. Commun.: 三維折紙透明玻璃

Yang Xu, Ye Li, Ning Zheng, Qian Zhao, Tao Xie, Nat. Commun. 2021, 12,

4261, https:/http://doi.org/10.1038/s41467-021-24559-x

折紙技藝是一類富有潛力的工程技術(shù),但往往只能應(yīng)用在軟

質(zhì)可變形的材料上。玻璃材料具有優(yōu)良的物理化學(xué)性能

(如光學(xué)透明度高、硬度大、耐物理/化學(xué)腐蝕等)/,因

此應(yīng)用非常廣泛。具有復(fù)雜三維形狀的玻璃生產(chǎn)附加值高,

但相較于聚合物和金屬,其加工手段有限。傳統(tǒng)玻璃制備

工藝一般需要高溫熔融或化學(xué)刻蝕。

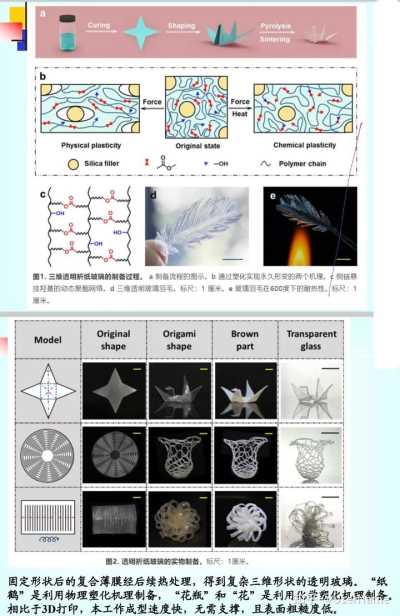

受折紙技術(shù)的啟發(fā),謝濤教授團(tuán)隊(duì)制備了納米二氧化硅-動(dòng)態(tài)共價(jià)聚合物

復(fù)合薄膜。復(fù)合材料要滿足以下兩個(gè)要求:

第一,復(fù)合薄膜需要保持經(jīng)過(guò)折紙技術(shù)變形后的形狀,在后續(xù)的高溫?zé)?/p>

解和燒結(jié)過(guò)程中也不能發(fā)生變形;

第二,復(fù)合薄膜能像紙一樣具有可折疊的能力,以便進(jìn)行后續(xù)變形。

解決方案:

1.利用空穴效應(yīng)-動(dòng)態(tài)鍵交換的物理-化學(xué)協(xié)同塑化機(jī)理來(lái)固定薄膜的三維

形狀。物理塑化:在外力作用下,無(wú)機(jī)顆粒-聚合物復(fù)合材料往往會(huì)發(fā)生

顆粒-基體表面解吸附并產(chǎn)生空穴,從而固定形狀。固定率較低,但可以

在常溫條件下直接成型。

化學(xué)塑化:聚合物基體中的動(dòng)態(tài)共價(jià)鍵可以在特定條件下(如高溫)被

激活并交換,從而固定形狀。要在高溫條件下(130°C)進(jìn)行酯鍵交換

并成型,但是其形狀固定率較高。

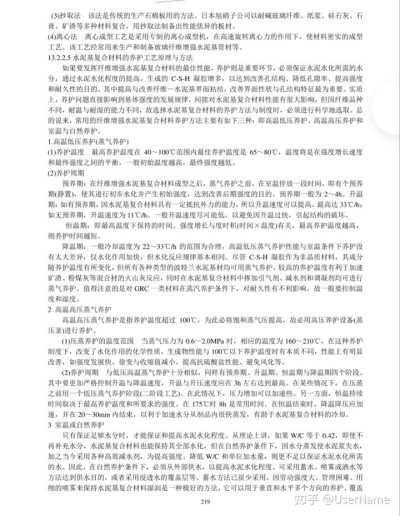

aCuring

Shaping

Pyrolysis

Sintering

bForce

Force

Heat

復(fù)合材料

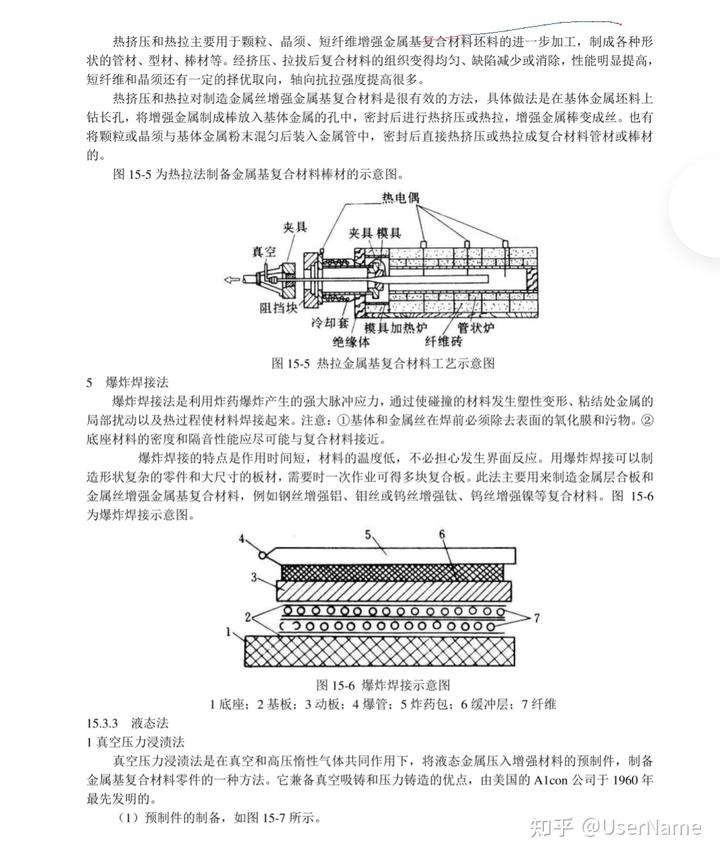

第四章聚合物基復(fù)合材料

1、環(huán)氧樹(shù)脂:是一種分子中含有兩個(gè)或兩個(gè)以上活性環(huán)氧基團(tuán)的高分子化合物。粘附力強(qiáng)(樹(shù)脂中含有極性的醚鍵和羥基酸、堿對(duì)固化反應(yīng)起促進(jìn)作用)、已固化的樹(shù)脂有良好的壓縮性能,良好的耐水、耐化學(xué)介質(zhì)和耐燒蝕性能,良好的尺寸穩(wěn)定性和耐久性。2、聚酰亞胺樹(shù)脂PI:是一類耐高溫樹(shù)脂,它通常有熱固性(不熔性)和熱塑性兩類。3、聚酯樹(shù)脂與環(huán)氧、酚樹(shù)脂相比:①工藝性良好,室溫下固化,常壓下成型,工藝裝置簡(jiǎn)單;②聚酯樹(shù)脂固化后綜合性能良好,力學(xué)性能不如酚醛樹(shù)脂或環(huán)氧樹(shù)脂;③固化過(guò)程中無(wú)揮發(fā)物逸出,制品的致密性好:④價(jià)格比環(huán)氧樹(shù)脂低得多,只比酚醛樹(shù)脂略貴一些;⑤不飽和聚酯樹(shù)脂的缺點(diǎn)是固化時(shí)體積收縮率大、耐熱性差等,主要用于一般民用工業(yè)和生活用

品中。

4、聚合物原材料設(shè)計(jì)選擇原則:①比強(qiáng)度、比剛度高原則,②材料與結(jié)構(gòu)的使用環(huán)境相適應(yīng)的原則,③滿足結(jié)構(gòu)特殊性要求的原則,④滿足工藝性要求的原則,⑤成本低、效益高的原則。

5、RTM成型法:是一種樹(shù)脂注入成型法。

制造工藝主要分五步:①增強(qiáng)纖維的預(yù)成型片材的制作:②將纖維的預(yù)成型片材鋪設(shè)在模型中;③給模型加壓,使鋪設(shè)的纖維的預(yù)成型片材在模型內(nèi)按產(chǎn)品形狀預(yù)成型:④利用低壓將樹(shù)脂注入模型,使樹(shù)脂均勻地滲透到纖維的預(yù)成型片材中;⑤在模型內(nèi)加熱固化。

RTM優(yōu)點(diǎn):成本低,質(zhì)量高,產(chǎn)品尺寸形狀穩(wěn)定,可以適應(yīng)多種固化樹(shù)脂和熱塑性樹(shù)脂,也可以兩種以上的不同增強(qiáng)纖維的組合復(fù)合材料的成型,還可以適應(yīng)多種二維編織和三維編制的復(fù)合材料制品的成型。

第五章金屬基復(fù)合材料的制造方法

1、固態(tài)法:是指在金屬基復(fù)合材料中基體處于固態(tài)下制造金屬基復(fù)合材料的方法;包括:

1)粉末冶金法:是用于制備與成型非連續(xù)增強(qiáng)型金屬基復(fù)合材料的一種傳統(tǒng)的固

態(tài)工藝法。它既可適用于連續(xù)、長(zhǎng)纖維增強(qiáng).又可用于短纖維、顆粒或晶須增強(qiáng)的金屬基復(fù)合材料。

優(yōu)點(diǎn):①增強(qiáng)材料與基體金屬粉末以任何比例混合:②對(duì)增強(qiáng)材料與基體互相濕潤(rùn)的要求不高,使顆粒或晶須均勻分布在金屬基復(fù)合材料的基體中:③采用熱等靜壓工藝時(shí),一般不會(huì)產(chǎn)生偏聚等缺陷;④可進(jìn)行二次加工,得到所需形狀的復(fù)合材料部件的毛坯。缺點(diǎn):①工藝過(guò)程比較復(fù)雜;②制備鋁基復(fù)合材料時(shí),防止鋁粉爆炸。

2)固態(tài)擴(kuò)散結(jié)合法:是將固態(tài)的纖維與金屬適當(dāng)?shù)亟M合,在加壓、加熱條件下使它們相互擴(kuò)散結(jié)合成復(fù)合材料的方法。包括熱壓擴(kuò)散法、熱等靜壓法、熱軋法、熱拉和熱擠壓。

其中熱壓擴(kuò)散法三個(gè)關(guān)鍵步驟:①纖維的排布;②復(fù)合材料的疊合和真空封裝;③熱壓(最關(guān)鍵)。為了保證性能符合要求,熱壓過(guò)程中要控制好熱壓工藝參數(shù)(熱壓溫度、壓力和時(shí)間)。

2、液態(tài)法:是指在金屬基復(fù)合材料的制造過(guò)程中,金屬基體處于熔融狀態(tài)下與固體增強(qiáng)物復(fù)合的方法。包括鑄造法、熔鑄復(fù)合法、熔融金屬浸滲法、真空壓力、浸漬法、噴射沉積法。與固態(tài)法相比,液態(tài)法的工藝及設(shè)備相對(duì)簡(jiǎn)便易行;

1)鑄造法包括高壓凝固鑄造法、真空吸鑄法、攪拌鑄造法、壓力鑄造法。

壓力鑄造法:指在壓力的作用下,將液態(tài)或半液態(tài)金屬基復(fù)合材料(或金屬)以一定速度充填壓鑄模型腔或增強(qiáng)材料預(yù)制體的空隙中,在壓力下快速凝固成型而制備金屬基復(fù)合材料,包括澆入、加壓、固化和頂出。

2)噴射沉積法:是一種將金屬熔體與增強(qiáng)顆粒在惰性氣體的推動(dòng)下,通過(guò)快速凝固制備顆粒增強(qiáng)金屬基復(fù)合材料的方法。

第六章陶瓷基復(fù)合材料

1、陶瓷基體的分類(按組成化合物的元素)

氧化物陶瓷基體:氧化鋁陶瓷基體,氧化鋯陶瓷基體,莫來(lái)石陶瓷基體

碳化物陶瓷基體:碳化硅陶瓷基體,碳化硼陶瓷基體

氮化物陶瓷基體:氮化硅陶瓷基體,氮化硼陶瓷基體

2、陶瓷基復(fù)合材料存在的界面:①機(jī)械結(jié)合,②溶解和潤(rùn)濕結(jié)合,③反應(yīng)結(jié)合,④混合結(jié)合。

3、陶瓷基復(fù)合材料成型加工技術(shù)

1)熱壓燒結(jié)成型法(常用):松使散的或成型的陶瓷基復(fù)合材料混合物在高溫下,

通過(guò)外加的壓力縱向(單軸)加壓使其致密化的成型方法。

熱壓燒結(jié)法主要工藝流程:纖維處理→料漿浸滲→纏繞成布→制作預(yù)制片→層疊成型→熱壓燒結(jié)

該方法的優(yōu)點(diǎn):①與無(wú)壓燒結(jié)相比,能降低燒結(jié)溫度,延長(zhǎng)保濕時(shí)間,得到較細(xì)的品粒;②獲得高致密度,高性能的復(fù)合材料;③材料性能重復(fù)性好,使用可靠,控制熱壓模具的尺寸精度可以減少材料的加工余量;

該方法的缺點(diǎn):①只能制作形狀簡(jiǎn)單的零件:②模具的消耗大,一次只能單件或者少件燒結(jié),成本較高;③由于熱壓力的方向性,材料性能有方向性,垂直于熱壓方向的強(qiáng)度往往比平行于熱壓方向的強(qiáng)度要大一些。

2)直接氧化法:由液態(tài)浸漬法演變而來(lái),利用熔融金屬直接與氧化反應(yīng)制備陶瓷錦復(fù)合材料的工藝方法,在融化金屬的表面形成所需的反應(yīng)產(chǎn)物。

3)高聚物先驅(qū)體熱解成型法(又稱熱解法):通過(guò)對(duì)高聚物先驅(qū)體進(jìn)行熱解,直接獲取塊體陶瓷材料的方法。

4)化學(xué)氣相沉積成型法(CVD法):使用化學(xué)氣相沉積技術(shù),在顆粒,纖維,晶

須及其他具有開(kāi)口氣孔的增強(qiáng)骨架上沉積所需陶瓷基質(zhì)制備陶瓷基復(fù)合材料。

第七章水泥基復(fù)合材料

1、水泥基復(fù)合材料分類:纖維增強(qiáng)水泥基復(fù)合材料:聚合物混凝土復(fù)合材料(聚合物混凝土、聚合物浸漬混凝土、聚合物改性混凝土)

2、聚合物浸漬混凝土:是一種用單體浸漬混凝土表層的空隙,并經(jīng)處理而成一整體的有機(jī)一無(wú)機(jī)復(fù)合的新型材料;(聚合物功能:黏結(jié)和填充砼中空隙和裂縫;浸漬液功能:

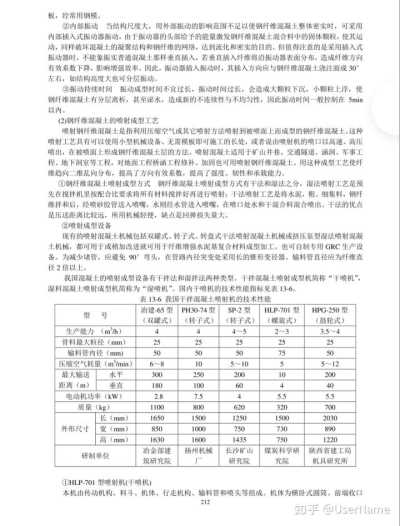

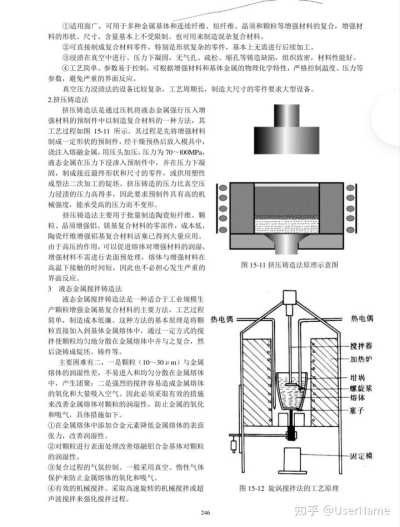

①對(duì)裂縫的黏結(jié)作用消除裂隙尖端的應(yīng)力集中;②增加砼密實(shí)性:③形成一個(gè)連續(xù)網(wǎng)狀結(jié)構(gòu);)