焦?fàn)t煤氣制甲醇工藝,您了解多少?

文|匯錦數(shù)能-掌上煤焦隨著焦?fàn)t大型化及各企業(yè)新建焦化產(chǎn)能的擴(kuò)大,為尋找焦?fàn)t煤氣的出路,一部分焦化廠采用了焦?fàn)t煤氣制甲醇,一部分生

文|匯錦數(shù)能-掌上煤焦

隨著焦?fàn)t大型化及各企業(yè)新建焦化產(chǎn)能的擴(kuò)大,為尋找焦?fàn)t煤氣的出路,一部分焦化廠采用了焦?fàn)t煤氣制甲醇,一部分生產(chǎn)乙二醇。焦?fàn)t煤氣制甲醇的工藝有哪些呢,掌上煤焦將給大家介紹一下。

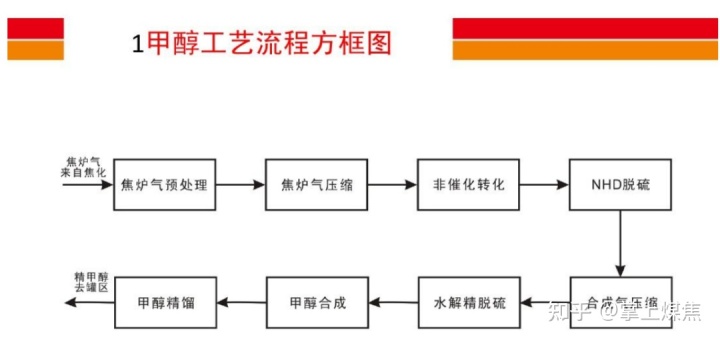

焦?fàn)t氣制甲醇工藝流程包括氣柜緩沖、焦?fàn)t煤氣壓縮、精脫硫、轉(zhuǎn)化、合成氣壓縮、低壓甲醇合成、甲醇精餾及貯存、尾氣處理等工序。

氣柜

來自焦化工程焦?fàn)t煤氣壓力約700mmH2O、溫度約40℃,經(jīng)入口水封進(jìn)入容積為30000m3低壓濕式螺旋式緩沖氣柜,經(jīng)緩沖、穩(wěn)壓后,經(jīng)出口水封至焦?fàn)t煤氣壓縮工段。

焦?fàn)t煤氣壓縮

從氣柜來的焦?fàn)t煤氣壓力約200mmH2O,溫度約30℃的焦?fàn)t煤氣進(jìn)入焦?fàn)t煤氣壓縮機(jī),從三段出口的焦?fàn)t煤氣壓力2.5Mpa,溫度約40℃送往精脫硫。

精脫酸

來自焦?fàn)t氣壓縮的焦?fàn)t煤氣壓力2.5Mpa,溫度40℃,首先經(jīng)過濾器去油霧后進(jìn)入氧化鐵預(yù)脫硫槽,脫除氣體中的無機(jī)硫后送轉(zhuǎn)化裝置預(yù)熱。預(yù)熱后壓力約2.4Mpa,溫度300~350℃,進(jìn)入鐵鉬轉(zhuǎn)化器加氫轉(zhuǎn)化,氣體中的有機(jī)硫在此轉(zhuǎn)化為無機(jī)硫,不飽和烴加氫飽和,另外氣體中的氧也在此與氫反應(yīng)生成水。加氫轉(zhuǎn)化后的氣體進(jìn)入中溫脫硫槽,脫去絕大部分的無機(jī)硫,再進(jìn)入鈷鉬轉(zhuǎn)化器加氫轉(zhuǎn)化,將殘留的有機(jī)硫轉(zhuǎn)化并經(jīng)中溫氧化鋅脫硫槽把關(guān),使氣體中的總硫脫至=0.1ppm。出氧化鋅脫硫槽的氣體壓力約2.3Mpa,溫度約350℃,送往轉(zhuǎn)化裝置。

轉(zhuǎn)化

來自精脫硫的焦?fàn)t氣壓力約2.3Mpa,溫度約350℃,甲烷含量約27.17%的煤氣與鍋爐來的蒸汽混合,進(jìn)入焦?fàn)t氣預(yù)熱器、預(yù)熱爐加熱到660℃,進(jìn)入轉(zhuǎn)化爐。

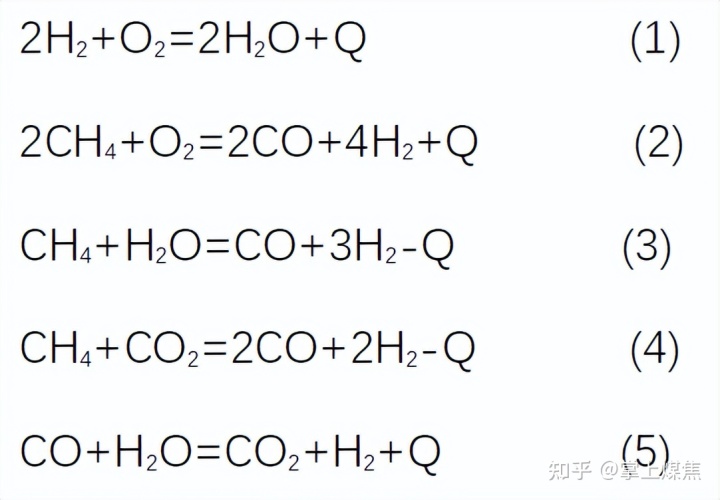

來自空分裝置的氧氣溫度約100℃,壓力約2.5Mpa,加入過熱蒸汽后進(jìn)入轉(zhuǎn)化爐,在轉(zhuǎn)化爐頂部與焦?fàn)t煤氣、蒸汽混合,混合氣體中氧氣首先與可燃?xì)怏w反應(yīng)產(chǎn)生反應(yīng)熱,為甲烷轉(zhuǎn)化反應(yīng)提供熱量。氣體進(jìn)入床層后,在催化劑的作用下,甲烷及少數(shù)多碳烴轉(zhuǎn)化為一氧化碳和氫。其發(fā)生的反應(yīng)如下:

轉(zhuǎn)化氣由轉(zhuǎn)化爐底部引處,溫度980℃~985℃,壓力約2.2Mpa,甲烷含量約0.69%。

出轉(zhuǎn)化爐的轉(zhuǎn)化氣約980℃,入廢熱鍋爐副產(chǎn)2.7Mpa的飽和蒸汽后,經(jīng)焦?fàn)t氣預(yù)熱器、焦?fàn)t氣初預(yù)熱器、鍋爐給水預(yù)熱器,脫鹽水預(yù)熱器進(jìn)一步回收熱量后在水冷器中用循環(huán)水冷卻到40℃,經(jīng)氣液分離器分離工藝?yán)鋮s液后入氧化鐵脫硫槽脫硫,脫硫后的轉(zhuǎn)化氣送合成壓縮機(jī)。

氣液分離器出口的工藝?yán)淠河美淠罕盟屯仩t房除氧器。

來自鍋爐房的鍋爐給水,溫度約105℃,壓力約4.2Mpa,在鍋爐給水預(yù)熱器用轉(zhuǎn)化氣加熱到200℃后,一部分送往甲醇合成,一部分經(jīng)廢熱鍋爐的汽包進(jìn)入廢熱鍋爐,廢熱鍋爐生產(chǎn)2.7Mpa中壓蒸汽。廢熱鍋爐所生產(chǎn)的蒸汽除供給本裝置用氣外,多余蒸汽送往蒸汽管網(wǎng)。來自甲醇合成工段的燃料氣,與來自甲醇精餾的不凝氣經(jīng)燃料混合器混合后,進(jìn)入預(yù)熱爐底部,與空氣鼓風(fēng)機(jī)送來的空氣混合后燃燒,為焦?fàn)t氣和氧氣預(yù)熱提供熱量。

合成氣壓縮

來自轉(zhuǎn)化裝置的轉(zhuǎn)化氣壓力約2.0Mpa,溫度40℃,進(jìn)入合成氣壓縮機(jī),壓縮至3.5Mpa,溫度升高至100℃左右,進(jìn)入中間冷卻器冷卻,穩(wěn)定降至40℃,進(jìn)入壓縮機(jī)在壓縮后與來自甲醇合成的循環(huán)氣在循環(huán)段混合后,增壓至6.0Mpa,送往甲醇合成。

來自中壓蒸汽管網(wǎng)的動(dòng)力蒸汽,溫度390℃,壓力3.82Mpa,經(jīng)主蒸汽閥、調(diào)節(jié)閥進(jìn)入汽輪機(jī),汽輪機(jī)排汽溫度49℃,壓力0.012Mpa,進(jìn)入表面冷凝器,經(jīng)冷卻水冷凝后,冷凝液用冷凝液泵送入抽汽冷凝器作為抽汽冷凝器的冷卻介質(zhì),最后返回鍋爐房。

甲醇合成

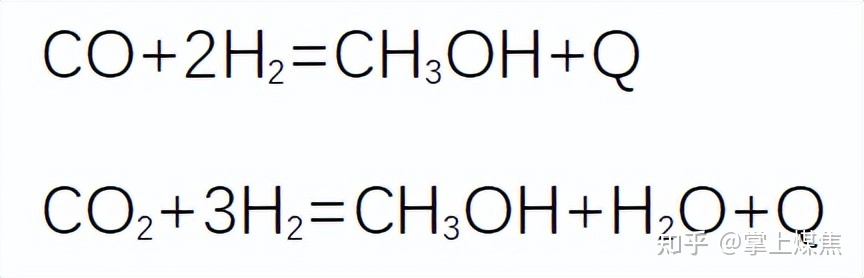

來自合成氣壓縮機(jī)的合成氣壓力為6.0Mpa,溫度40℃,進(jìn)入氣氣換熱器用出塔氣升溫后進(jìn)入甲醇合成塔,在催化劑作用下,進(jìn)行甲醇合成反應(yīng),主要反應(yīng)如下:

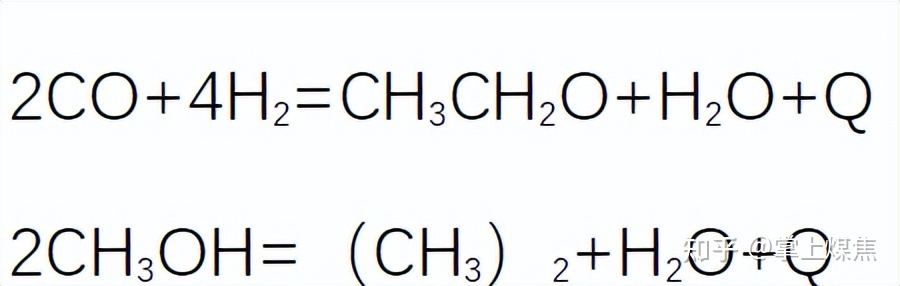

此外還有微量的副反應(yīng),產(chǎn)生少量的雜質(zhì),較典型的副反應(yīng)為:

轉(zhuǎn)化氣由轉(zhuǎn)化爐底部引處,溫度980℃~985℃,壓力約2.2Mpa,甲烷含量約0.69%。

甲醇合成塔為管殼式反應(yīng)器,管內(nèi)裝有甲醇合成觸媒,殼程為沸騰熱水,利用反應(yīng)熱副產(chǎn)中壓飽和蒸汽,因此反應(yīng)溫度可以穩(wěn)定控制在一定范圍內(nèi)。出合成塔的氣體入氣氣換熱器,在此與合成塔入口氣換熱,把入塔氣加熱到觸媒活化溫度。出氣氣換熱器的氣體在水冷器用循環(huán)水冷卻至40℃,此時(shí)氣體中大部分甲醇和水蒸汽被冷凝,然后在甲醇分離器內(nèi)進(jìn)行氣液分離。分離出的氣體一部分作為循環(huán)氣進(jìn)入合成氣壓縮機(jī),與原料氣混合升壓后去合成甲醇,進(jìn)行下一個(gè)循環(huán)。另一部分作為馳放氣,經(jīng)洗醇塔洗滌回收甲醇后送燃料氣系統(tǒng)。

甲醇分離器底部出來的粗甲醇減壓至0.5MPa后送入閃蒸槽,粗甲醇中的溶解氣絕大部分被釋放出來,該氣體與馳放氣混合后用作燃料氣。閃蒸槽出來的粗甲醇送往甲醇精餾。

甲醇精餾

為了獲取高純度的甲醇,通常采用精餾的方式來實(shí)現(xiàn)提純,清除雜質(zhì),達(dá)到所需的精甲醇的質(zhì)量標(biāo)準(zhǔn)。

從甲醇合成工段來的粗甲醇溫度40℃,壓力0.5MPa,進(jìn)入預(yù)精餾塔,在此塔中進(jìn)行輕組分的分離。塔頂蒸出來的氣體經(jīng)預(yù)塔冷卻器及塔頂冷卻器冷凝后,冷凝液入預(yù)塔回流槽,不凝氣送燃料氣系統(tǒng)。預(yù)塔回流槽排出的液體由預(yù)塔回流泵打入預(yù)精餾塔頂部作為回流液。為了防止甲醇在預(yù)精餾塔中腐蝕設(shè)備,在預(yù)精餾塔內(nèi)由堿液泵送入NaOH稀溶液,以中和合成反應(yīng)中生產(chǎn)的有機(jī)酸。預(yù)精餾塔蒸餾需要的熱量由低壓蒸汽供給。

預(yù)精餾塔底部出來的甲醇液由預(yù)后甲醇泵送入加壓塔,加壓塔頂部蒸出來的甲醇蒸汽進(jìn)入常壓塔再沸器,甲醇蒸汽冷凝熱作為常壓塔的熱源,出常壓塔再沸器的甲醇液再進(jìn)入加壓塔回流槽,一部分甲醇由加壓塔回流泵加壓后送入加壓塔作為回流液,其余部分經(jīng)精甲醇冷卻器冷卻到40℃作為合格產(chǎn)品送至原料產(chǎn)品罐區(qū)的精甲醇槽。加壓塔所需要的熱量由低壓蒸氣通過加壓塔再沸器供給。

由加壓塔底部排出的甲醇液送至常壓塔下部,常壓塔頂部出口的甲醇蒸汽經(jīng)常壓塔頂冷凝器后進(jìn)入常壓塔回流槽,再經(jīng)常壓塔回流泵加壓,一部分送往常壓塔頂回流,其余部分送至原料產(chǎn)品罐區(qū)的精甲醇槽。

常壓塔底部排出的含油微量甲醇和其他高沸點(diǎn)雜醇的水,由殘液泵加壓、殘液冷卻器冷卻后送往本工程新建生化處理裝置處理。

為了保證精甲醇的產(chǎn)品質(zhì)量,在常壓塔中抽出適量的雜醇,經(jīng)雜醇冷卻器冷卻后由雜醇泵加壓送至原料產(chǎn)品罐區(qū)的雜醇貯槽。

更多煤炭知識(shí)、配煤軟件、自動(dòng)配煤、煤質(zhì)評(píng)價(jià)等相關(guān)內(nèi)容,關(guān)注“掌上煤焦”公眾號(hào)(19935360195)