高、低壓旁路系統

一、概述汽機旁路系統的最主要功能是協調鍋爐產汽量和汽機用汽量之間的不平衡,改善機組啟動和負荷特性,提高機組運行的安全性、靈活

一、概述

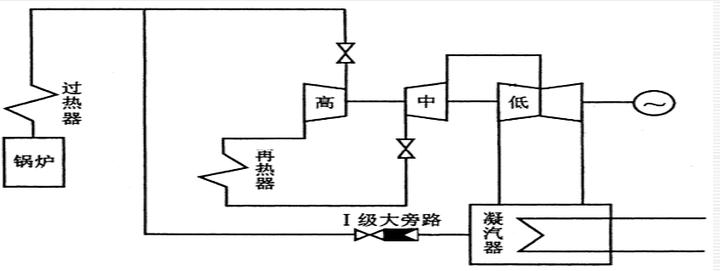

汽機旁路系統的最主要功能是協調鍋爐產汽量和汽機用汽量之間的不平衡,改善機組啟動和負荷特性,提高機組運行的安全性、靈活性和負荷適應性。本工程采用高中壓缸聯合啟動方式。每臺機組設一套45%BMCR容量的高、低壓兩級串聯氣動旁路裝置設計。

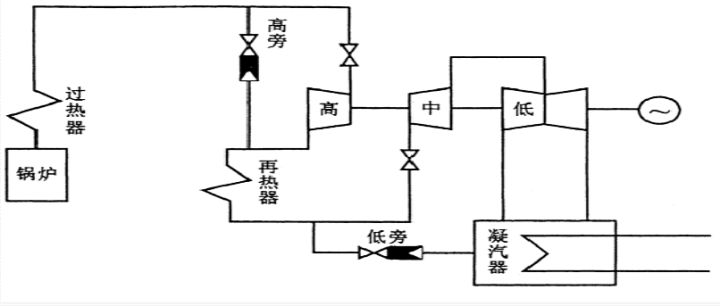

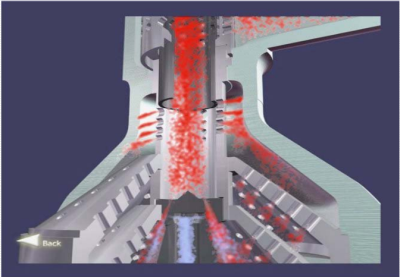

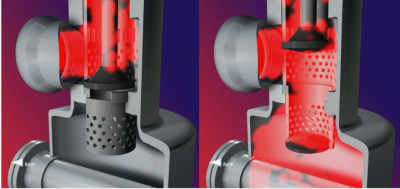

高壓旁路入口管道從主蒸汽管道接出,旁路蒸汽經高旁閥減壓、減溫后接至低溫再熱蒸汽管道,減溫水來自高壓給水系統的給水泵出口與高加之間的高壓給水管道。低壓旁路入口管道從高溫再熱蒸汽管道接出,經減壓、減溫后接入凝汽器喉部的三級減溫減壓裝置,最后排入凝汽器,三級減溫減壓裝置的減溫水來自凝結水系統。高、低壓旁路包括蒸汽控制閥、減溫水控制閥和關斷閥以及控制裝置。

特點:一級大旁路系統簡單,一次性投資少,但在啟動及甩負荷時必須嚴格控制鍋爐的燃燒率及煙溫;另外,再熱管道的暖管升溫十分困難,對機組熱態啟動不利;再熱汽溫和中壓缸壁溫不匹配將損耗中壓缸的壽命。所以此類旁路只適用帶基本負荷,不經常熱態啟動的機組。

特點:功能全面,但系統較復雜,設備較多,投資較大。

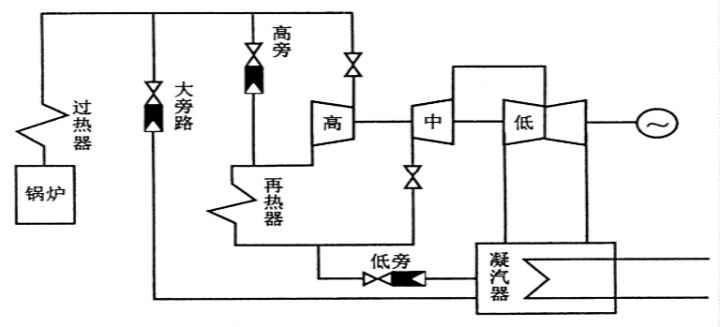

特點:綜合上兩種旁路特點,更加有利于適應負荷變化,但系統最復雜,投資最大且操作繁瑣,幾乎沒有采用這種型式的旁路系統。

旁路作用

口改善機組冷、熱、溫態啟動性能

口回收工質

口冷卻、保護再熱器

口鍋爐超壓保護

口減少汽輪機固體顆粒侵蝕

口停機、甩負荷

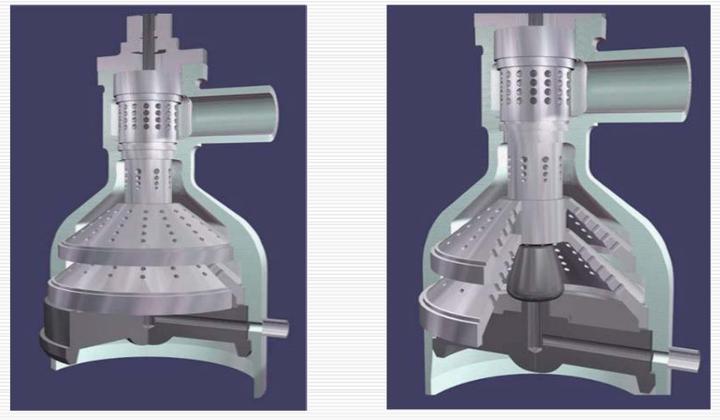

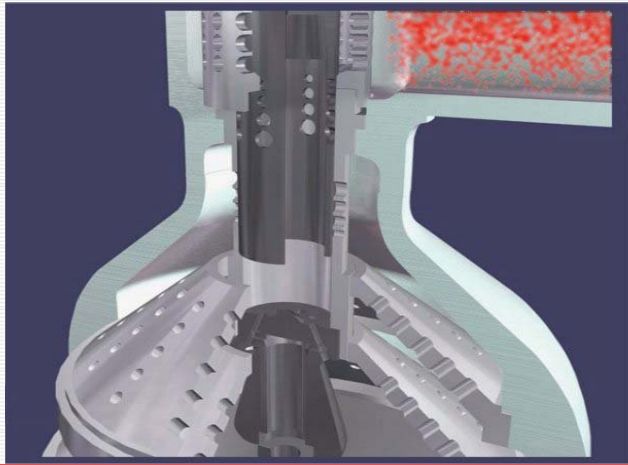

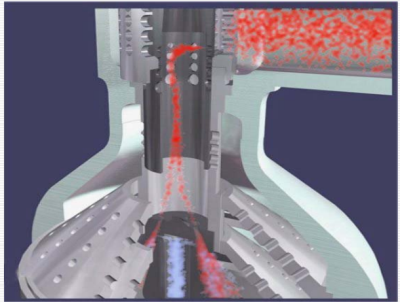

高旁蒸汽閥

低旁蒸汽閥

高壓旁路控制系統

口主要作用是在機組起動過程中,通過調整高壓旁路閥的開度來控制主汽壓力,以適應機組起動的各階段對主汽壓力的要求。

口它包括兩個控制回路:高壓旁路閥開度控制回路和噴水閥開度控制回路。

高旁控制模式

三種運行方式

機組從鍋爐點火、升溫、升壓到機組帶負荷運行至滿負荷,旁路控制系統經歷閥位方式、定壓方式、滑壓方式三個控制階段。

閥位方式

口在旁路系統投入的初期,主蒸汽壓力小于系統設定的最小壓力定值,高壓旁路閥不會自動開啟。

口隨著鍋爐升溫升壓,主汽壓力上升,高壓旁路閥逐漸開啟。鍋爐產出的蒸汽經高壓旁路系統到再熱器,再到低壓旁路系統,從而加熱管路系統,保護再熱器,并使主汽壓力逐漸升高。

口隨鍋爐燃燒的加強,主蒸汽壓力上升,高壓旁路控制系統根據壓力偏差開啟高旁閥,增大高旁的進汽量,并維持主蒸汽壓力在最小值。

口當高旁閥的開度達到預設的最大值時,高旁閥保持在該值,主蒸汽壓力設定值按不超過預定的壓力梯度逐漸增大,從而提高主蒸汽壓力,這時主蒸汽壓力的上升率也就受到設定速率限制。隨著主蒸汽壓力的不斷增加,壓力定值自動跟蹤升高,主蒸汽壓力和壓力定值始終保持跟蹤上升的關系。

定壓方式

口當鍋爐主汽壓力達汽機沖轉壓力時,旁路系統進入“定壓運行”方式。此時,壓力設定值保持不變,以保證汽機起動時的主蒸汽壓力,實現定壓起動。在定壓方式下,壓力設定值可由操作員手動設定。

口汽機暖機、沖轉、帶5%初負荷期間,高旁閥起調節主蒸汽壓力的作用,當主蒸汽壓力大于設定時高旁閥開大,反之高旁閥關小。在“定壓方式”下,隨著汽機負荷的增加,高旁閥是逐漸關小的,直至關閉,系統進入“滑壓運行”階段。

滑壓方式

口機組負荷到達30%時,旁路閥關閉,旁路系統的起動控制功能自動轉為正常運行中的滑壓方式。

口進入滑壓運行方式后,主蒸汽壓力設定值自動跟蹤主蒸汽壓力實際值,并且只要新蒸汽壓力的變化率小于所設定的升壓率,則壓力設定值總是稍大于壓力實際值,從而保證高旁閥BP保持在關閉狀態。

啟動時低旁壓力控制

再熱蒸汽壓力隨機組負荷變化而變化,這是再熱式壓力控制系統設計所必須遵循的。

1.最小開度控制模式:10%

2.升壓控制模式:0.2MPa升至1.1MPa

3.定壓控制模式:1.1MPa至汽機沖轉

4.滑壓控制模式:低旁壓力設定值為實際再熱蒸汽壓力+0.5MPa。

高旁跳閘的條件

口高旁出口溫度達395℃延時5秒,跳高旁。

口再熱蒸汽壓力≥4MPa,跳高旁。

低旁跳閘的條件

口凝汽器真空低≥-63KPa,跳低旁。

口凝汽器溫度高≥60℃,跳低旁。

口低旁減溫水壓力≤1.4MPa報警并延時20秒,跳低旁。

口低旁閥后溫度≥170℃報警,≥190℃,跳低旁。

口低旁開度大于5%且低旁減溫水開度小于5%延時15s,跳低旁。

來源:互聯網,侵刪