dispersed in glass printing methods2-7

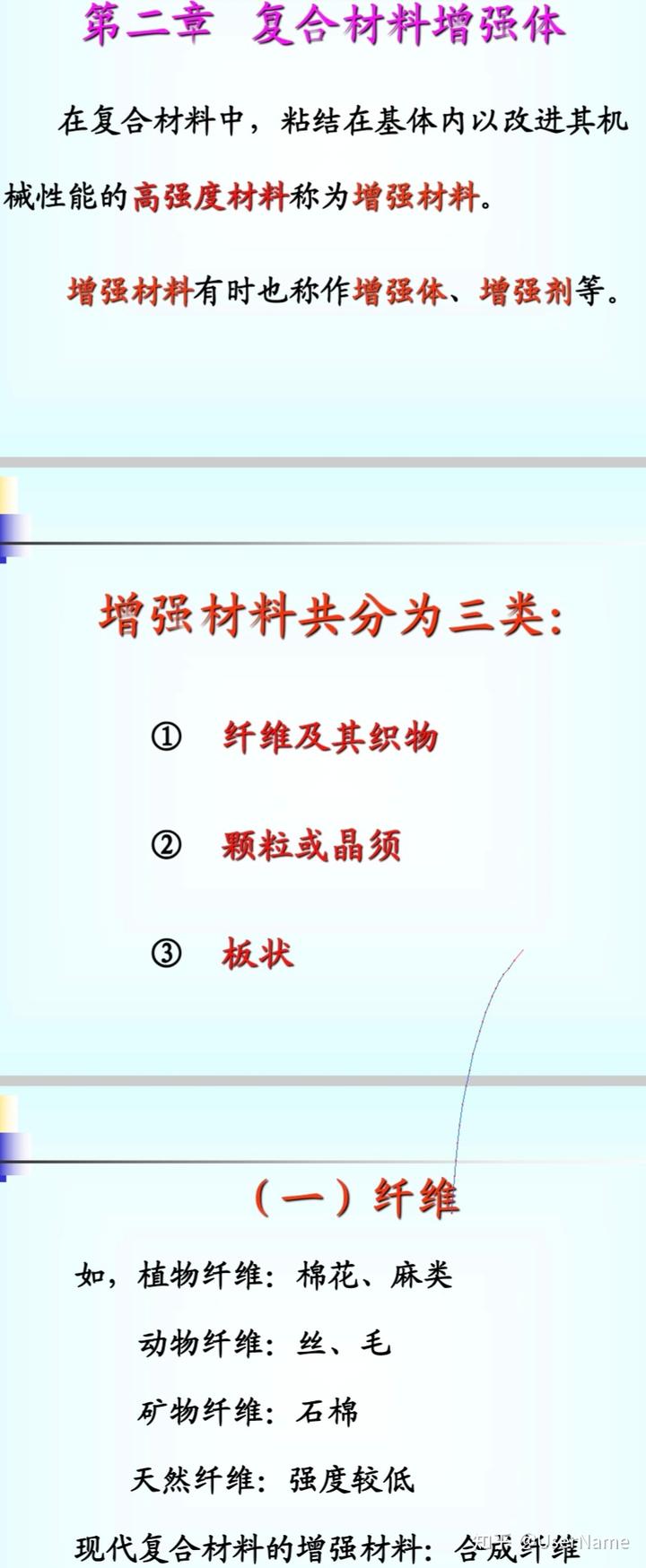

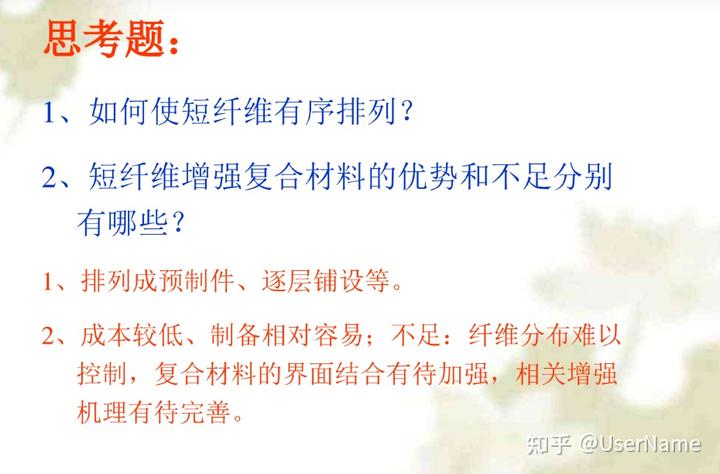

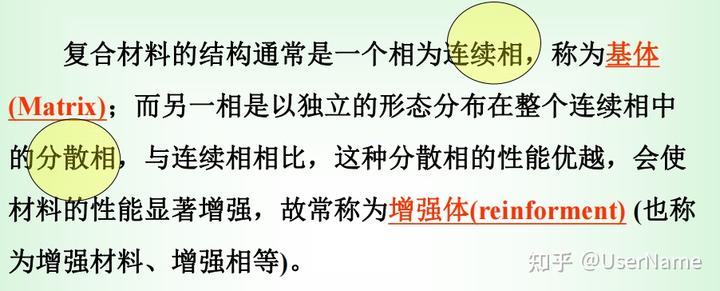

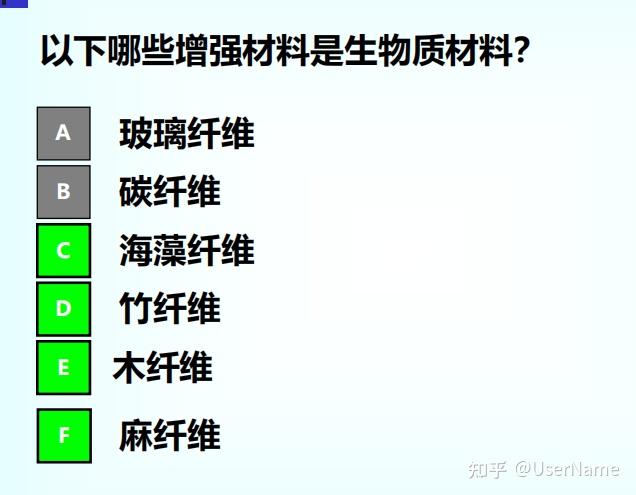

第二章 復合材料增強體在復合材料中,粘結在基體內以改進其機械性能的高強度材料稱為增強材料。增強材料有時也稱作增強體、增強劑

第二章 復合材料增強體

在復合材料中,粘結在基體內以改進其機械性能的高強度材料稱為增強材料。

增強材料有時也稱作增強體、增強劑等。

增強材料共分為三類:

①

纖維及其織物 ②

顆粒或晶須 ③

板狀

(一)纖維 如,植物纖維:棉花、麻類動物纖維:絲、毛 礦物纖維:石棉 天然纖維:強度較低

現代復合材料的增強材料:合成纖維

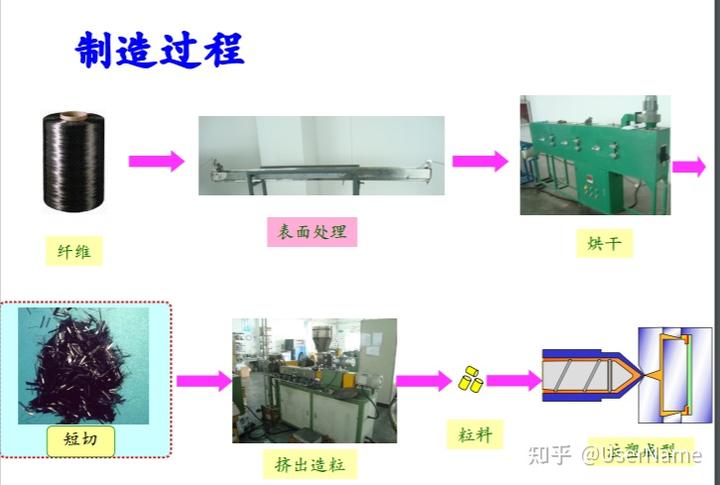

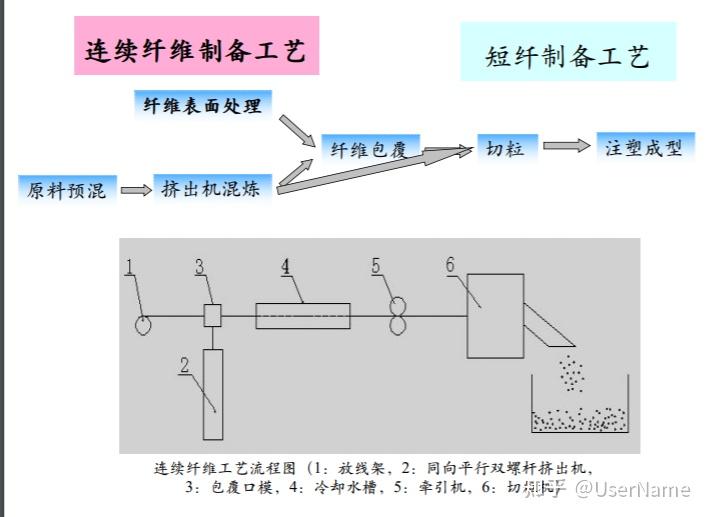

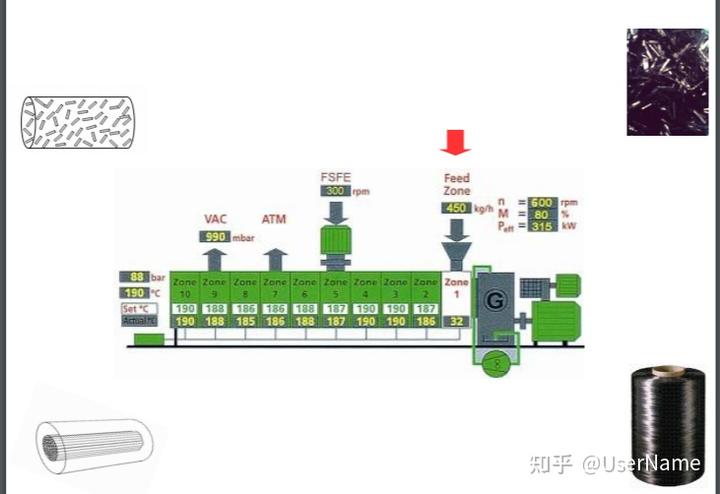

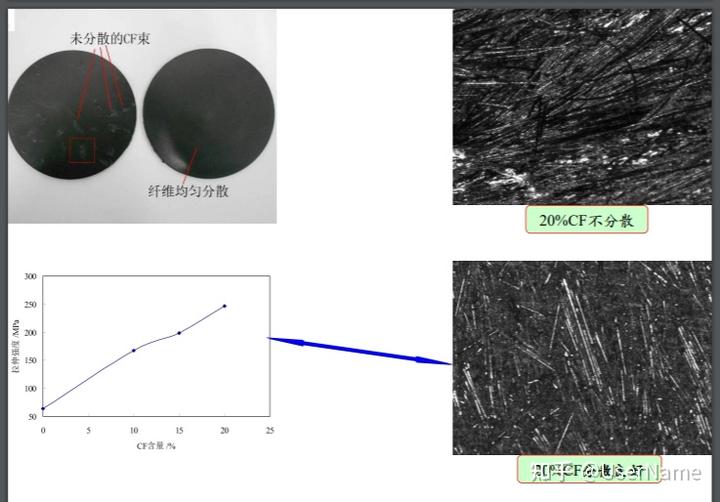

PP用短切纖維

噴射紗

短切氈

連續針刺氈

玻璃纖維縫編氈

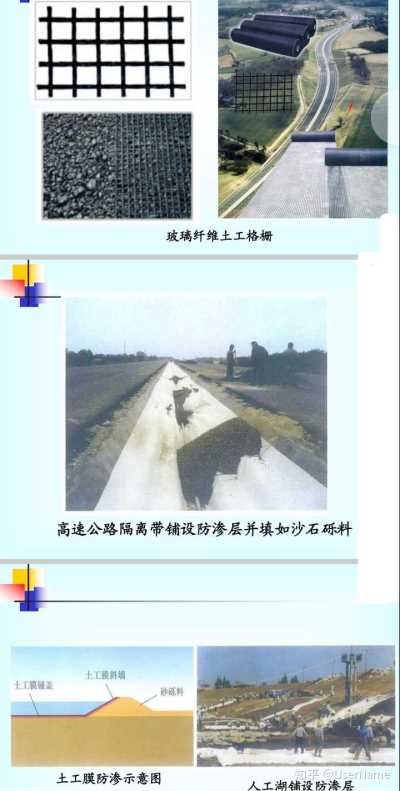

玻璃纖維土工格柵

高速公路隔離帶鋪設防滲層并填如沙石礫料

土工膜斜墻

土工膜鋪蓋

砂礫料

土工膜防滲示意圖

人工湖鋪設防滲層

雁門關隧道在做土工膜防滲層

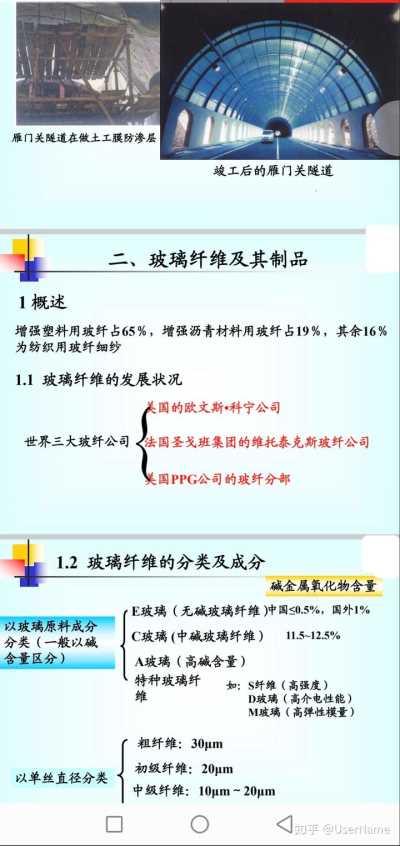

竣工后的雁門關隧道 二、玻璃纖維及其制品

1概述

增強塑料用玻纖占65%,增強瀝青材料用玻纖占19%,其余16%為紡織用玻纖細紗

1.1 玻璃纖維的發展狀況

美國的歐文斯·科寧公司

世界三大玻纖公司法國圣戈班集團的維托泰克斯玻纖公司

美國PPG公司的玻纖分部

1.2 玻璃纖維的分類及成分

堿金屬氧化物含量

E玻璃(無堿玻璃纖維)中國≤0.5%,國外1%以玻璃原料成分

分類(一般以堿

C玻璃(中堿玻璃纖維)

11.5~12.5% 含量區分)

A玻璃(高堿含量) 特種玻璃纖

如:S纖維(高強度)維

D玻璃(高介電性能)

M玻璃(高彈性模量)粗纖維:30μm

初級纖維:20μm 以單絲直徑分類

中級纖維:10μm~20μm

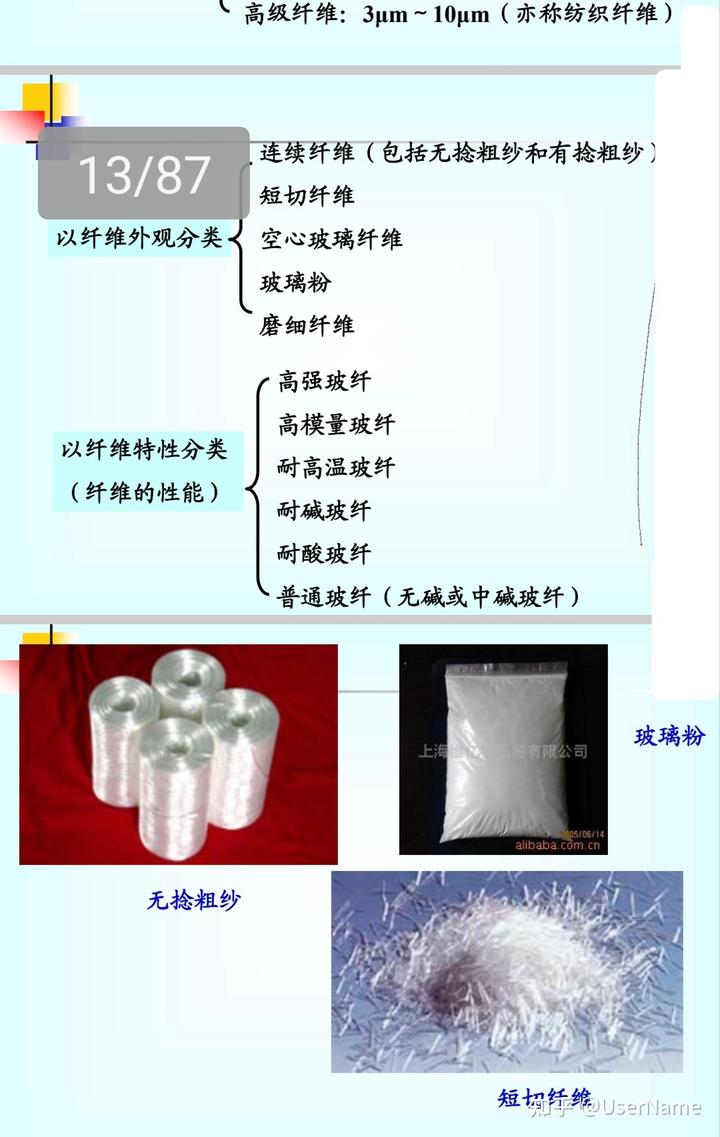

高級纖維:3μm~10μm(亦稱紡織纖維)

連續纖維(包括無捻粗紗和有捻粗紗)

13/87

短切纖維 以纖維外觀分類

空心玻璃纖維 玻璃粉 磨細纖維 高強玻纖

高模量玻纖 以纖維特性分類

耐高溫玻纖 (纖維的性能)

耐堿玻纖 耐酸玻纖

普通玻纖(無堿或中堿玻纖)

玻璃粉 上海

貿有限公司 2005/05/14

阿里1688 無捻粗紗

短切纖維

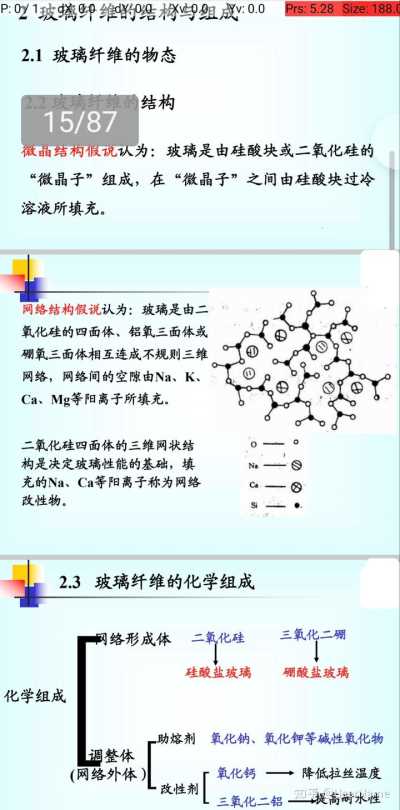

P:0/1玻璃纖維的結構寫組成:0.0

Prs:5.28 Size:188.0 2.1 玻璃纖維的物態

2.2玻璃纖維的結構15/87

微晶結構假說認為:玻璃是由硅酸塊或二氧化硅的“微晶子”組成,在“微晶子”之間由硅酸塊過冷溶液所填充。

網絡結構假說認為:玻璃是由二氧化硅的四面體、鋁氧三面體或硼氧三面體相互連成不規則三維網絡,網絡間的空隙由Na、K、Ca、Mg等陽離子所填充。

二氧化硅四面體的三維網狀結構是決定玻璃性能的基礎,填充的Na、Ca等陽離子稱為網絡改性物。

2.3 玻璃纖維的化學組成網絡形成體

二氧化硅

三氧化二硼 -

- 硅酸鹽玻璃

硼酸鹽玻璃 化學組成

助熔劑

氧化鈉、氧化鉀等堿性氧化物調整體

(網絡外體)

氧化鈣→降低拉絲溫度改性劑

三氧化二鋁→提高耐水性

玻璃纖

國內外常用玻璃纖維的成分維種類

SiO2 Al2O3 CaO MgO ZrO2

B2O3

Na2O

K2O 無堿1#

54.1±0. 15.0±0. 16.5±0.

4.5±

9.0±

<0.5 7

5 5

0.5

0.5 無堿2#

54.5±0. 13.8±0. 16.2±0.

4.0±

9.0±

<2.0 5

0.5

0.5 無■5#

18/87

士 9.5± 4.2±

11.5±

<0.5 0.5

0.5

0.5 0.5

中堿 66.8

4.7 8.5 4.2

3

12 B17

53.5 16.3 17.3 4.4

8

0~3 E

C

65.0

4 14 3

6

8 S

64.3 25.0 10.3

0.3 G-20

71.0

1.0

16.0

2.49 A

72.0 0.6 10 2.5

14.2

E—無堿玻璃纖維;C—耐酸;S—高強;G—20抗堿;A—普通有堿3 玻璃纖維的性能

3.1玻璃纖維的物理性能

3.1.1外觀和密度

玻璃纖維 纖維名

羊毛 蠶絲 棉花

人造絲

尼龍

碳纖維 稱

無堿

有堿 密度

1.28~ 1.30~ 1.50~ 1.50~

1.14

1.4

2.6~

2.4~ g/cm3

1.33 1.45 1.60 1.60

2.7

2.6 3.1.2 玻璃纖維的力學性能

玻璃纖維的拉伸強度 表7-3

幾種纖維材料和金屬材料的強度材料

高強 羊毛

亞麻 棉花 生絲 尼龍

鋁合金 玻璃

玻璃纖維 合金鋼

性能 纖維直徑(μm)

~15 16~50 10~20 18 塊狀 塊狀 塊狀 塊狀

5~8 拉伸強度(MPa)

100~300 350 300~700 440 300~600 1600 40~460 20~120 1000~3000

性能 纖維直徑(μm)

~15 16~50 10~20 18 塊狀 塊狀 塊狀 塊狀

5~8 拉伸強度(MPa)

100~300 350 300~700 440 300~600 1600 40~460 20~120

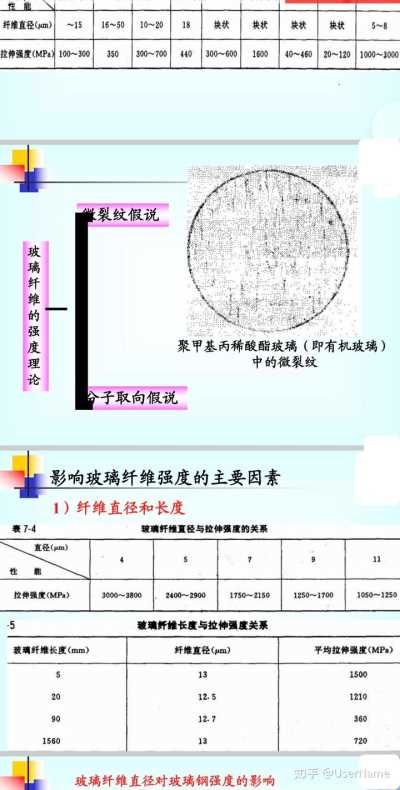

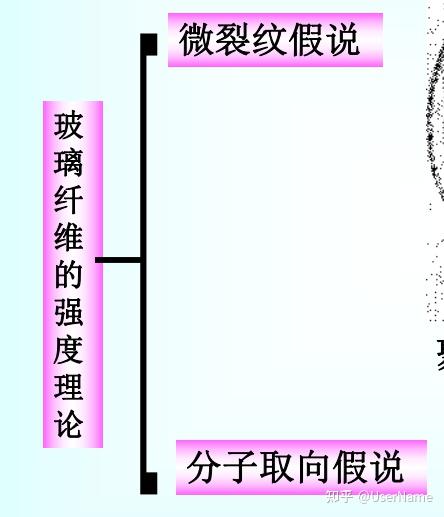

1000~3000 微裂紋假說

聚甲基丙稀酸酯玻璃(即有機玻璃)

中的微裂紋

分子取向假說

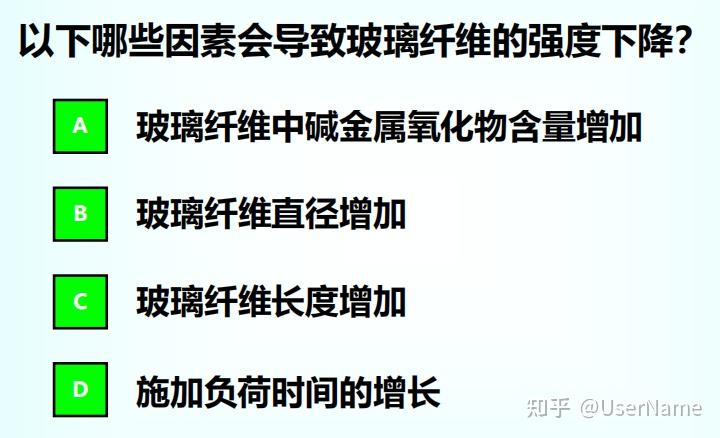

影響玻璃纖維強度的主要因素1)纖維直徑和長度

表7-4

玻璃纖維直徑與拉伸強度的關系直徑(μm)

5

9

11 性

能 拉伸強度(MPa)

3000~3800

2400~2900

1750~2150

1250~1700

1050~1250 -5

玻璃纖維長度與拉伸強度關系玻璃纖維長度(mm)

纖維直徑(μm)

平均拉伸強度(MPa)5

13

1500 20

12.5

1210 90

12.7

360 1560

13

720 玻璃纖維直徑對玻璃鋼強度的影響

玻璃纖維的強度理論

-5

玻璃纖維長度與拉伸強度關系玻璃纖維長度(mm)

纖維直徑(μm)

平均拉伸強度(MPa)5

13

1500 20

12.5

1210 12.7

360 23/87

1560

13

720 玻璃纖維直徑對玻璃鋼強度的影響

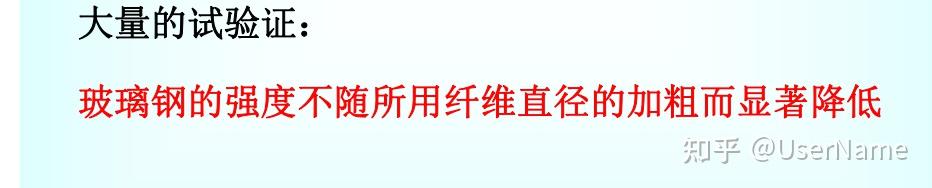

單絲直徑,

樹脂含量,

玻璃鋼的極限強度,MPaμm

%

抗拉 抗壓

抗彎 5~7

20~25

480 400

700 12~14

470 400

730 -

16~17

25~30

420

375

730 32~35

580 470

670 大量的試驗表明:

玻璃鋼的強度不隨所用纖維直徑的加粗而顯著降低

2)化學組成對強度的影響

玻璃纖維

纖維直徑

拉伸強度 /μm

/MPa 無堿

5.01

2000 有堿

4.7

1600 含堿量越高

→纖維的強度越低 纖維的

對強度影響巨大。如下表所示:

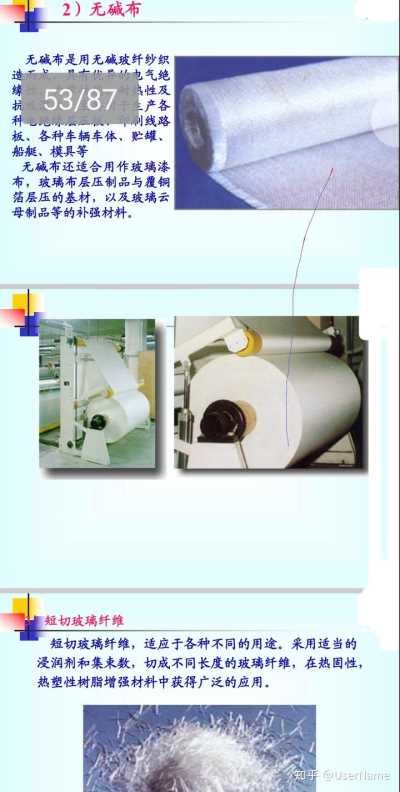

纖維強度與化學組成的關系

品

A玻纖 E玻纖

鋁硅酸鹽玻纖

石英玻纖

表面缺陷狀況 詳

80~150

80~150 80~150

80~150

表面有微裂紋 600~800

800~1000

2000

表面有超細微裂紋 25/87

2000 2100 2500 4000

表面有微裂紋 (MPa)

3000 3300

5000~6000

無缺陷纖維 -

一

一 7000

22500

理想均勻的玻璃結構 克

3)纖維老化的影響

曲線I:直徑6um的無堿玻璃纖維

曲線II:含17%的Na2O有

曰 堿纖維,

存放條件:

在空氣濕度為60%~65%

0 / 2 3

4

lgt(小時) 4)施加負荷時間對強度的影響

玻璃纖維的疲勞一般是指纖維強度隨施加負荷時間的增加而降低的情況。

纖維疲勞現象是普遍的,當相對濕度為60~65%時,玻璃纖維在長期張力作用下,都會有很大程度的疲勞。

強度

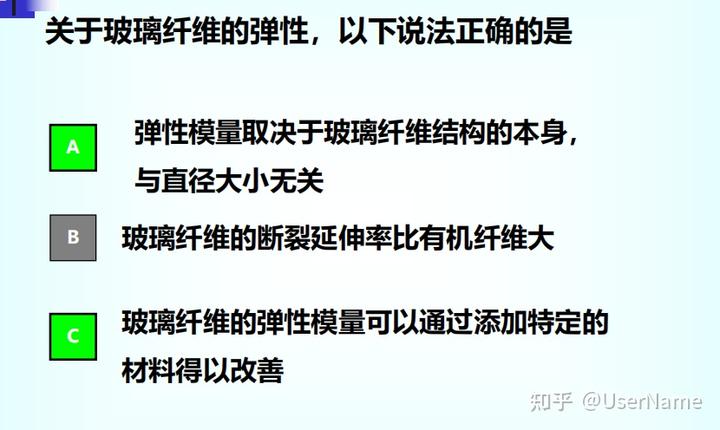

玻璃纖維的彈性

A.玻璃纖維的延伸率

28/87仲率(又稱斷裂伸長率)是指纖維在外力作用下直至拉斷時的伸長百分率。(見下表)

纖維種類

彈性模量(MPa)

延伸率(%) 無堿纖維(E)

72000

3.0 有堿纖維(A)

66000

2.7 棉纖維

10000~12000

7.8 羊毛纖維

6000

25~35 亞麻纖維

30000~50000

2~3 芳綸纖維

3000

20~25 高合金鋼

160000 鋁合金

42000~46000

玻璃纖維的延伸率比大多數有機纖維的延伸率低,一般為3%左右。

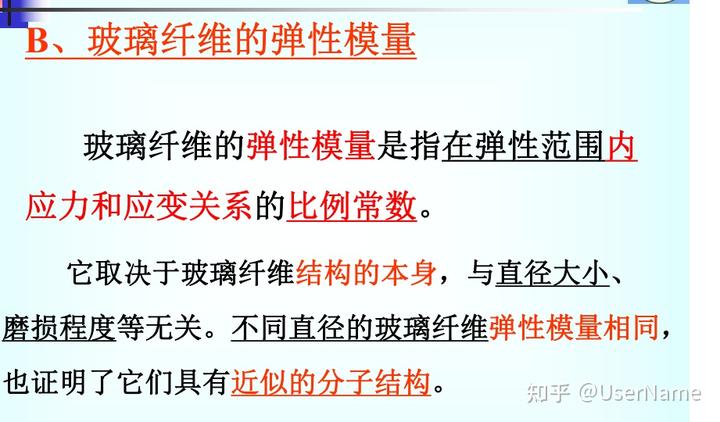

B.玻璃纖維的彈性模量

玻璃纖維的彈性模量是指在彈性范圍內應力和應變關系的比例常數。

它取決于玻璃纖維結構的本身,與直徑大小、磨損程度等無關。不同直徑的玻璃纖維彈性模量相同,也證明了它們具有近似的分子結構。

□

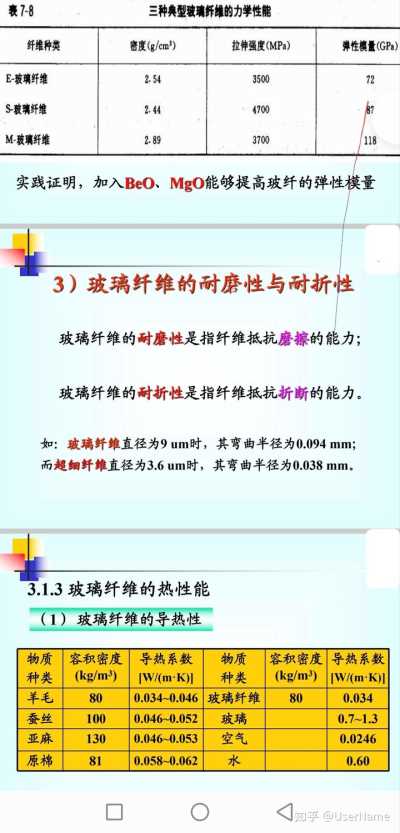

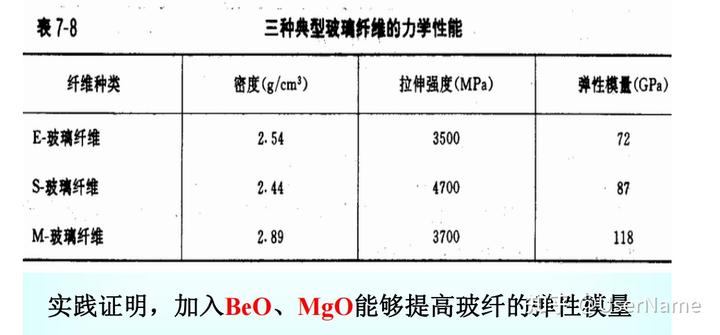

表7-8

三種典型玻璃纖維的力學性能纖維種類

密度(g/cm3)

拉伸強度(MPa)

彈性模量(GPa) E-玻璃纖維

2.54

3500

72 S-玻璃纖維

2.44

4700

87 M-玻璃纖維

2.89

3700

118 實踐證明,加入BeO、MgO能夠提高玻纖的彈性模量

3)玻璃纖維的耐磨性與耐折性

玻璃纖維的耐磨性是指纖維抵抗磨擦的能力;

玻璃纖維的耐折性是指纖維抵抗折斷的能力。如:玻璃纖維直徑為9um時,其彎曲半徑為0.094mm;

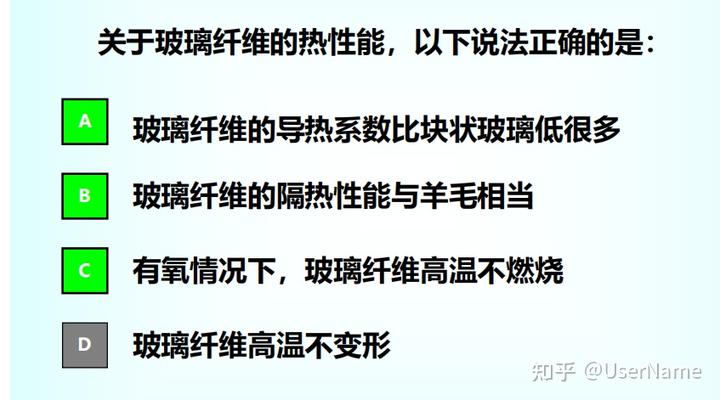

而超細纖維直徑為3.6um時,其彎曲半徑為0.038mm。3.1.3玻璃纖維的熱性能

(1)玻璃纖維的導熱性物質

容積密度

導熱系數

物質

容積密度

導熱系數 種類

(kg/m3)

[W/(m·K)]

種類

(kg/m3)

[W/(m·K)] 羊毛

80

0.034~0.046

玻璃纖維

80

0.034 蠶絲

100

0.046~0.052

玻璃

0.7~1.3 亞麻

130

0.046~0.053

空氣

0.0246 原棉

81

0.058~0.062

水

0.60

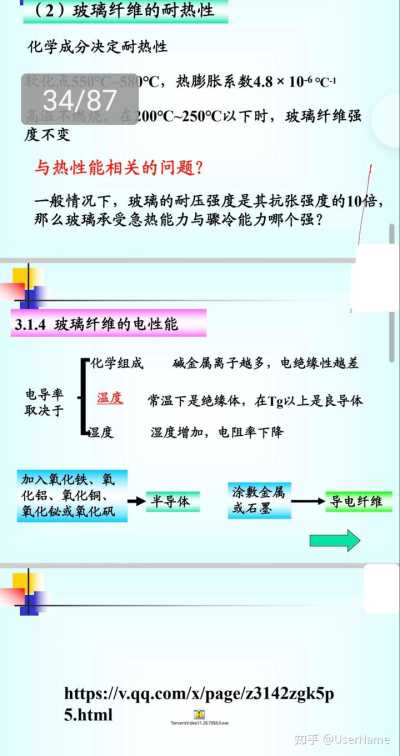

(2)玻璃纖維的耐熱性

化學成分決定耐熱性

軟化點550℃C~580℃C,熱膨脹系數4.8x10—6°C—134/87

高溫不燃燒。在200℃~250℃以下時,玻璃纖維強度不變

與熱性能相關的問題?

一般情況下,玻璃的耐壓強度是其抗張強度的10倍,那么玻璃承受急熱能力與驟冷能力哪個強?

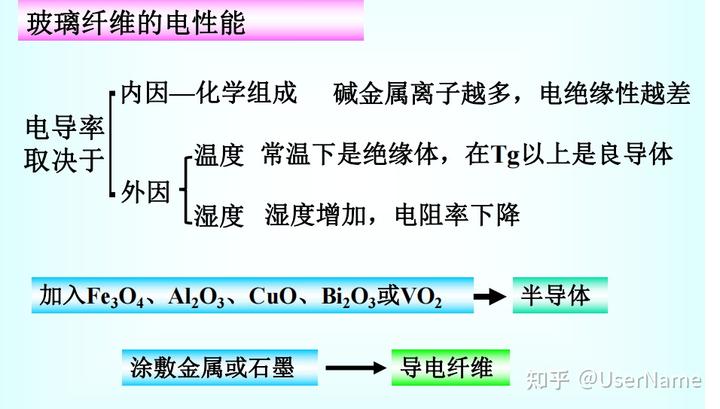

3.1.4 玻璃纖維的電性能

化學組成

堿金屬離子越多,電絕緣性越差電導率

溫度

常溫下是絕緣體,在Tg以上是良導體取決于

濕度

濕度增加,電阻率下降加入氧化鐵、氧

化鋁、氧化銅、

半導體

涂敷金屬

導電纖維 氧化鉍或氧化礬

或石墨

那條視頻不見了-騰訊視頻 5.html

TencentVideo11.28.7058.0.exe

玻璃高溫導電現象

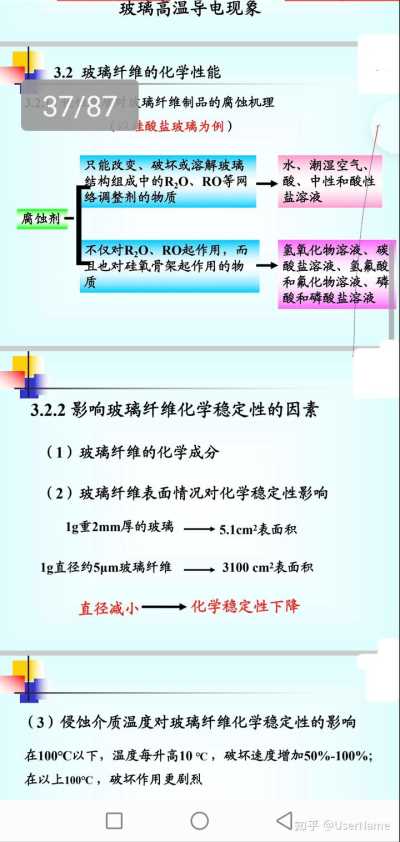

3.2 玻璃纖維的化學性能3.2.

37/87對玻璃纖維制品的腐蝕機理

(以硅酸鹽玻璃為例)

只能改變、破壞或溶解玻璃

水、潮濕空氣、 結構組成中的R2O、RO等網→酸、中性和酸性絡調整劑的物質

鹽溶液 腐蝕劑-

不僅對R2O、RO起作用,而

氫氧化物溶液、碳 且也對硅氧骨架起作用的物→酸鹽溶液、氫氟酸質

和氟化物溶液、磷

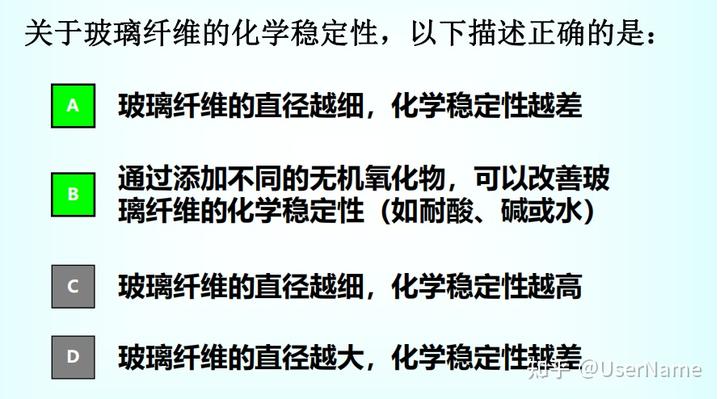

酸和磷酸鹽溶液 3.2.2影響玻璃纖維化學穩定性的因素

(1)玻璃纖維的化學成分

(2)玻璃纖維表面情況對化學穩定性影響1g重2mm厚的玻璃→5.1cm表面積

1g直徑約5μm玻璃纖維→3100c㎡2表面積直徑減小

→

化學穩定性下降

(3)侵蝕介質溫度對玻璃纖維化學穩定性的影響在100℃以下,溫度每升高10℃,破壞速度增加50%—100%;在以上100℃,破壞作用更劇烈

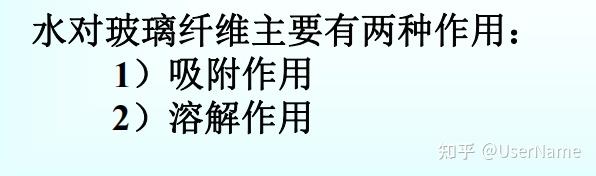

(4)玻璃纖維的吸濕性

吸濕性:玻璃纖維吸收水分的能力40/87

4 玻璃纖維及其制品

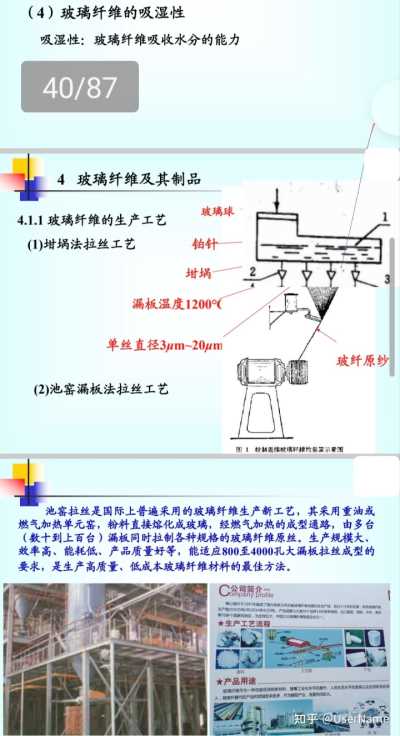

玻璃球 4.1.1玻璃纖維的生產工藝

(1)坩堝法拉絲工藝

鉑針 坩堝

2 9

3 漏板溫度1200°

單絲直徑3μm~20μm

玻纖原紗 (2)池窯漏板法拉絲工藝

圖1 拉制連續玻璃纖維的裝置示意圖

池窯拉絲是國際上普遍采用的玻璃纖維生產新工藝,其采用重油或燃氣加熱單元窯,粉料直接熔化成玻璃,經燃氣加熱的成型通路,由多臺(數十到上百臺)漏板同時拉制各種規格的玻璃纖維原絲。生產規模大、效率高、能耗低、產品質量好等,能適應800至4000孔大漏板拉絲成型的要求,是生產高質量、低成本玻璃纖維材料的最佳方法。

公司簡介” Jompany profile

泰山玻纖于1997年建成了國內首條萬噸無堿玻璃纖維池窯拉絲生產線,經過幾年的發展,現有玻璃纖維生產能力50萬噸/年(2014年42萬噸),產品通蓋七大類59個品種1300多種規格,出口美國、西歐、中、南菲等70多個國家和地區,為全球五大,中國三大玻璃纖維制造企業之。

★生產工藝流程 原料

工藝圖

產品 ★產品用途

玻璃纖維作為一種性能優異的新材料,隨著工業化水平的提升、人民生活水平的提高以及應用研發的深入,被玻纖替代的產品和領域愈來愈多,作為朝陽產業,發展空間巨大,

42/87

晉江百宏聚纖:PET纖維(滌綸)漏板拉絲成型

玻璃纖維原絲及玻纖土工網生產

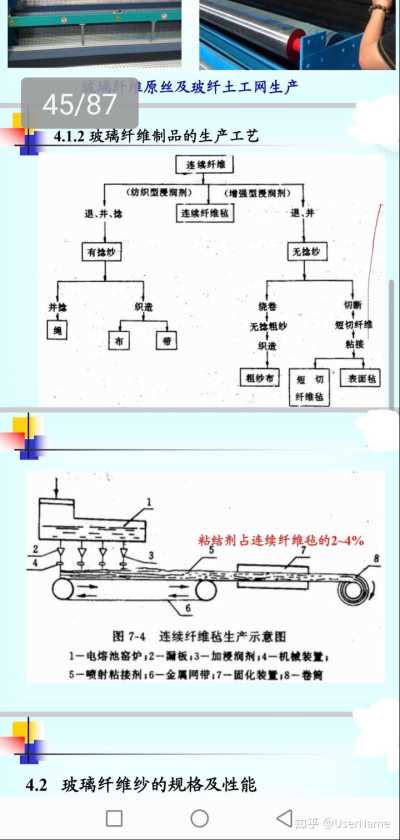

45/87

4.1.2玻璃纖維制品的生產工藝

連續纖維 (紡織型浸潤劑)

(增強型浸潤劑) 退、并、捻

連續纖維氈

退、并 有捻紗

無捻紗 并捻

織造

繞卷

切斷 無捻粗紗

短切纖維 布

帶

織造

粘接 粗紗布

短切 表面氈

纖維氈

粘結劑占連續纖維氈的2~4%圖7—4 連續纖維氈生產示意圖

1—電熔池窯爐;2—漏板;3—加浸潤劑;4—機械裝置;

5—噴射粘接劑;6—金屬網帶;7—固化裝置;8—卷筒4.2 玻璃纖維紗的規格及性能

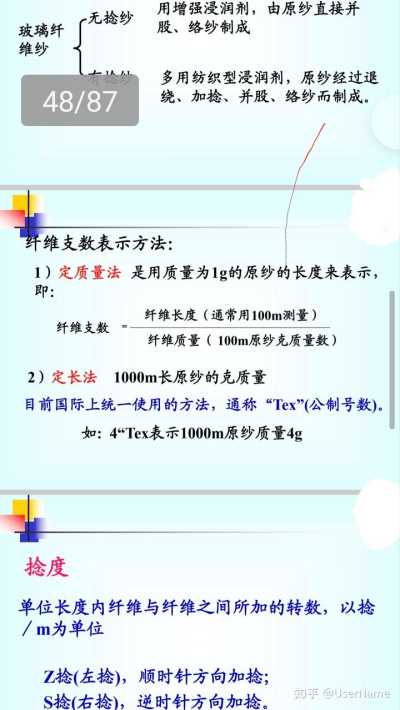

無捻紗

用增強浸潤劑,由原紗直接并玻璃纖

股、絡紗制成 維紗

有捻紗

多用紡織型浸潤劑,原紗經過退48/87

繞、加捻、并股、絡紗而制成。纖維支數表示方法:

1)定質量法

是用質量為1g的原紗的長度來表示,即:

纖維長度(通常用100m測量)纖維支數

纖維質量(100m原紗克質量數)2)定長法

1000m長原紗的克質量

目前國際上統一使用的方法,通稱“Tex”(公制號數)。

如:4“Tex表示1000m原紗質量4g

捻度

單位長度內纖維與纖維之間所加的轉數,以捻/m為單位

Z捻(左捻),順時針方向加捻;S捻(右捻),逆時針方向加捻。

作業

1.為什么玻璃纖維的拉伸強度比同成分的塊狀玻璃高?

2.影響玻璃纖維強度的因素有哪些?如何影響?解釋原因。

4.3玻璃纖維及玻璃纖維制品1)無捻粗紗

無捻粗紗是由平行原 絲或平行單絲集束而成。無捻粗紗是加工方格布、網格布的基本原料,是玻璃鋼基材最基本的原材料。

種類

噴射用無捻粗紗,纏繞型無捻粗紗,拉擠用無捻粗紗及織造用無捻粗紗等,用途十分廣泛。

2)無堿布

無堿布是用無堿玻纖紗織造而成,具有優異的電氣絕緣性、

耐熱性及 抗吸

53/87

于生產各 種電絕緣層壓板、印刷線路板、各種車輛車體、貯罐、船艇、模具等

無堿布還適合用作玻璃漆布,玻璃布層壓制品與覆銅箔層壓的基材,以及玻璃云母制品等的補強材料。

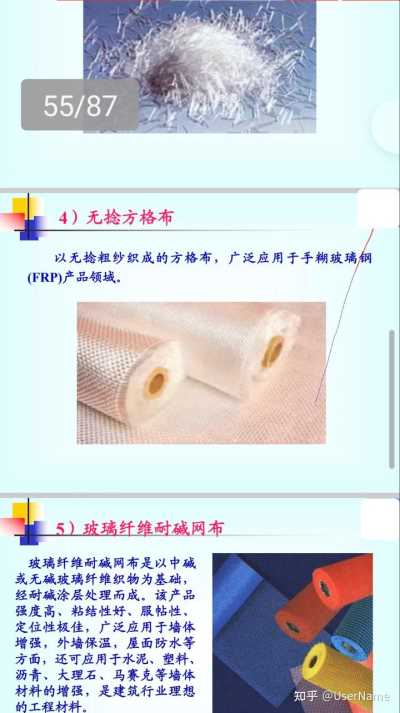

短切玻璃纖維

短切玻璃纖維,適應于各種不同的用途。采用適當的浸潤劑和集束數,切成不同長度的玻璃纖維,在熱固性,熱塑性樹脂增強材料中獲得廣泛的應用。

55/87

4)無捻方格布

以無捻粗紗織成的方格布,廣泛應用于手糊玻璃鋼(FRP)產品領域。

5)玻璃纖維耐堿網布玻璃纖維耐堿網布是以中堿

或無堿玻璃纖維織物為基礎,經耐堿涂層處理而成。該產品強度高、粘結性好、服帖性、定位性極佳,廣泛應用于墻體增強,外墻保溫,屋面防水等方面,還可應用于水泥、塑料、瀝青、大理石、馬賽克等墻體材料的增強,是建筑行業理想的工程材料。

6)膨體紗與膨體布

膨體紗由玻璃纖維紗經過高壓空氣裝置,特殊膨化而成,該產品兼有連續長纖維的高強度,又有短切纖維的蓬松性,具有耐高溫、耐腐蝕、高過濾效果、高強度等特點,被廣泛應用于過濾布、裝飾布、絕緣織物等,是石棉制品理想的替代材料,在環保工業方面應用廣泛。

膨體布是由膨體紗制造而成,具有透氣性好,容塵量大、過濾效率高等特點。主要用于鋼鐵、水泥、發電等行業的高溫袋過濾器;包裝材料;裝飾材料等。

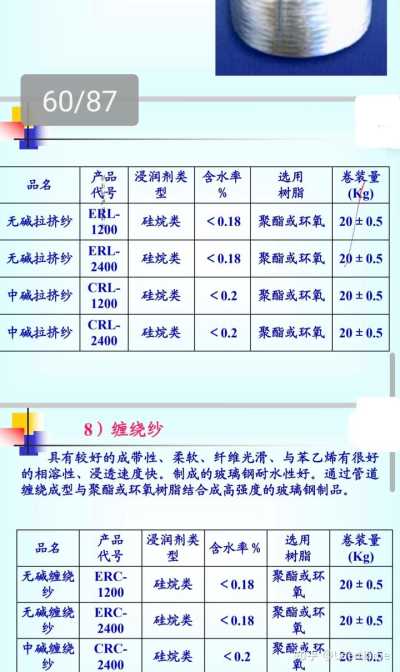

7)拉擠紗

具有良好的耐磨性、柔軟成性好、纖維光滑毛紗少、與苯乙烯有極好的相溶性,浸透速度非常快。通過拉擠成型與聚酯或環氧樹脂結合成高強度的玻璃鋼制品。

產品

浸潤劑類 含水率

選用

卷裝量 品名

代號 型

樹脂

(Kg) %

ERL-

20±0.5 無堿拉擠紗

硅烷類 <0.18

聚酯或環氧 1200

ERL-

20±0.5 無堿拉擠紗

硅烷類 <0.18

聚酯或環氧 2400

CRL- 中堿拉擠紗

硅烷類

<0.2

聚酯或環氧

20±0.5 1200

中堿拉擠紗

CRL- 硅烷類

<0.2

聚酯或環氧

20±0.5 2400

8)纏繞紗

具有較好的成帶性、柔軟、纖維光滑、與苯乙烯有很好的相溶性、浸透速度快。制成的玻璃鋼耐水性好。通過管道纏繞成型與聚酯或環氧樹脂結合成高強度的玻璃鋼制品。

產品

浸潤劑類 含水率%

選用

卷裝量 品名

型

樹脂

(Kg) 代號

無堿纏繞

ERC-

聚酯或環 1200

硅烷類 <0.18

氧

20±0.5 紗

無堿纏繞

ERC-

聚酯或環 硅烷類

<0.18

氧

20±0.5 紗

2400 中堿纏繞

CRC- 硅烷類

<0.2

聚酯或環

20±0.5 紗

2400

氧

具有較好的短切性能、

無靜電、與苯乙烯有良好的相溶性、浸透速度較快。

與聚酯或 63/87

成高強度的 玻璃鋼制品。

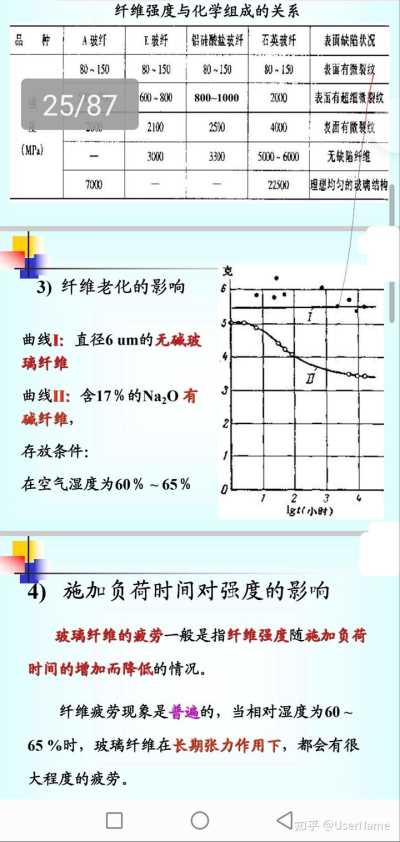

10)玻璃纖維套管

玻璃纖維套管是由無堿紗編織而成,用于電視、儀表無線電、電視機、電扇及其他家用電器上。應用玻璃纖維套管的電線和電纜能提供良好的性能和可靠的絕緣。

11)短切氈

把玻璃纖維短切成約50mm長,然后均勻沉降在成型帶上,并敷上特種粘結劑形成短切氈,它具有各向同性與樹脂結合良好的親和性,脫泡性、易成型等特點,廣泛使用于手糊玻璃鋼(FRP)及玻纖層壓板材上。

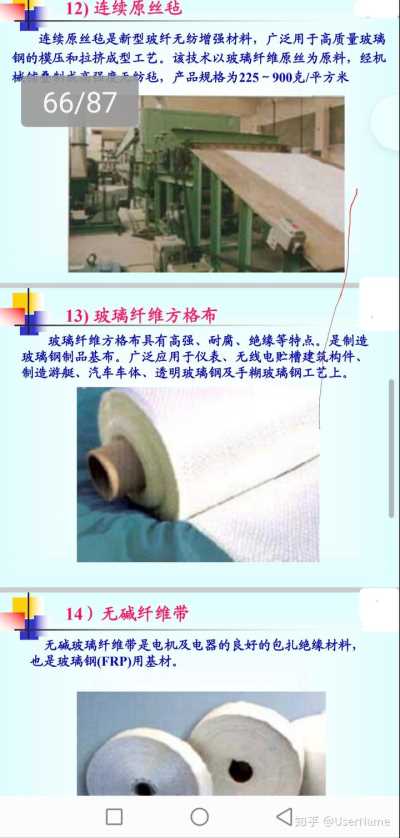

12)連續原絲氈

連續原絲氈是新型玻纖無紡增強材料,廣泛用于高質量玻璃鋼的模壓和拉擠成型工藝。該技術以玻璃纖維原絲為原料,經機械鋪疊制成高強度無紡氈,產品規格為225~900克/平方米

66/87

13)玻璃纖維方格布

玻璃纖維方格布具有高強、耐腐、絕緣等特點。是制造玻璃鋼制品基布。廣泛應用于儀表、無線電貯槽建筑構件、制造游艇、汽車車體、透明玻璃鋼及手糊玻璃鋼工藝上。

14)無堿纖維帶

無堿玻璃纖維帶是電機及電器的良好的包扎絕緣材料,也是玻璃鋼(FRP)用基材。

68/87

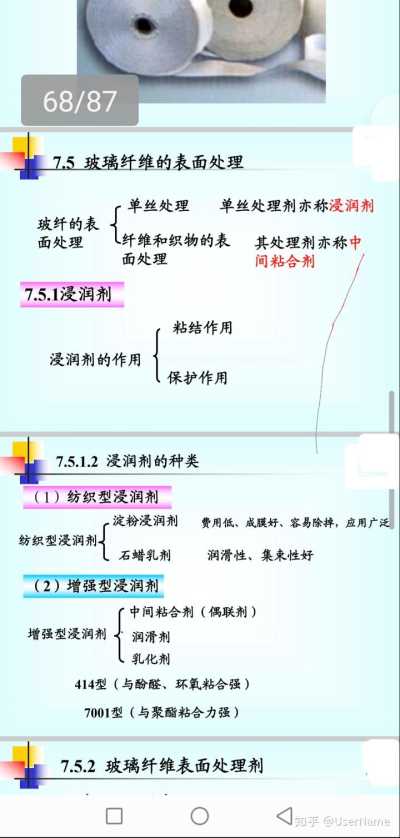

7.5 玻璃纖維的表面處理單絲處理

單絲處理劑亦稱浸潤劑玻纖的表

面處理

纖維和織物的表

其處理劑亦稱中 面處理

間粘合劑 7.5.1浸潤劑

粘結作用 浸潤劑的作用

保護作用 7.5.1.2浸潤劑的種類

(1)紡織型浸潤劑 淀粉浸潤劑

費用低、成膜好、容易除掉,應用廣泛紡織型浸潤劑

石蠟乳劑

潤滑性、集束性好 (2)增強型浸潤劑

中間粘合劑(偶聯劑)增強型浸潤劑

潤滑劑

乳化劑

414型(與酚醛、環氧粘合強)

7001型(與聚酯粘合力強)

7.5.2 玻璃纖維表面處理劑

J

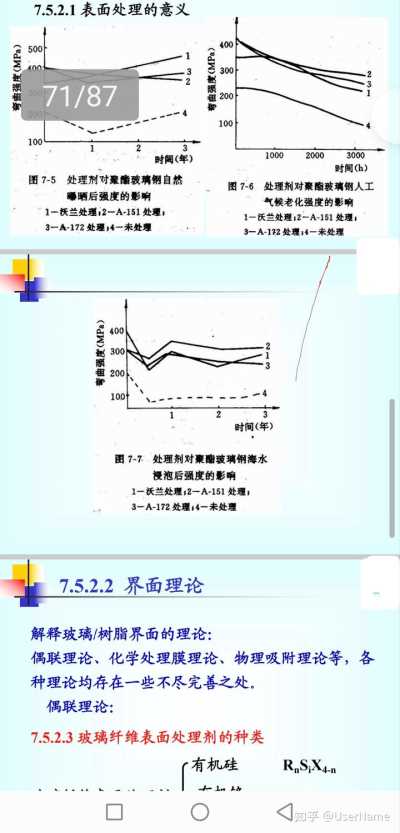

7.5.2.1表面處理的意義

400 500

300 71/87

曲強

200 200

彎

100 100

1 2

1000 2000

3000 時間(年)

時間(h) 圖7—5 處理劑對聚酯玻璃鋼自然

圖7—6 處理劑對聚酯玻璃鋼人工曝曬后強度的影響

氣候老化強度的影響 1—沃蘭處理;2—A—151處理;

1—沃蘭處理;2—A—151處理;3—A—172處理;4—未處理

3—A—172處理;4—未處理400

300

1

3 200

100

1 2

時間(年) 圖7—7. 處理劑對聚酯玻璃鋼海水

浸泡后強度的影響 1—沃蘭處理;2—A—151處理;

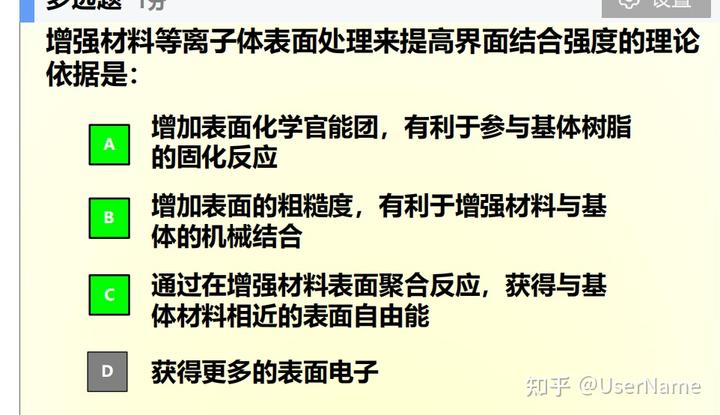

3—A—172處理;4—未處理7.5.2.2 界面理論

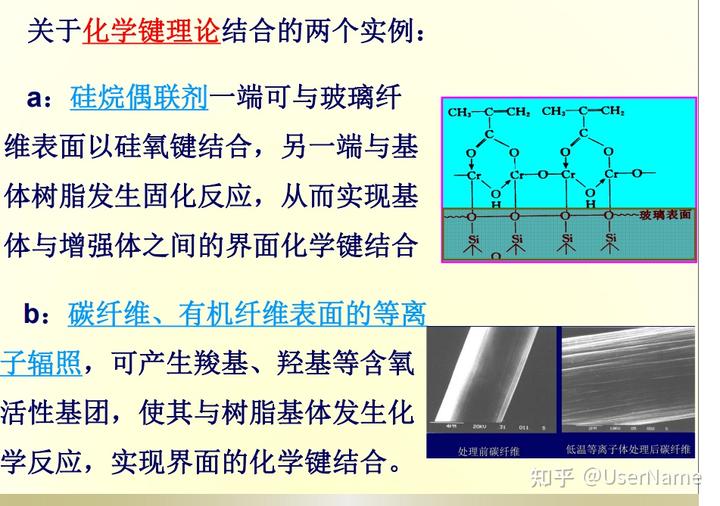

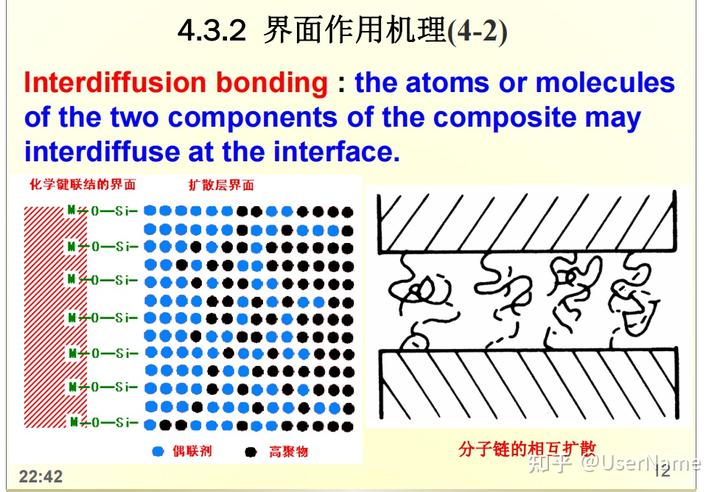

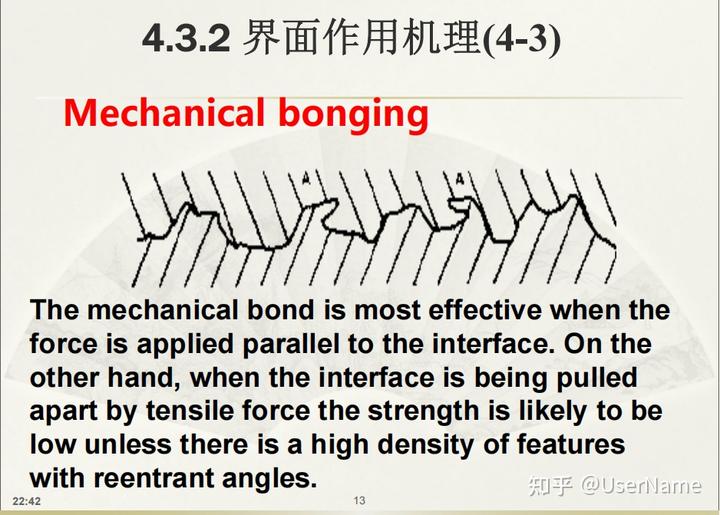

解釋玻璃/樹脂界面的理論:

偶聯理論、化學處理膜理論、物理吸附理論等,各種理論均存在一些不盡完善之處。

偶聯理論:

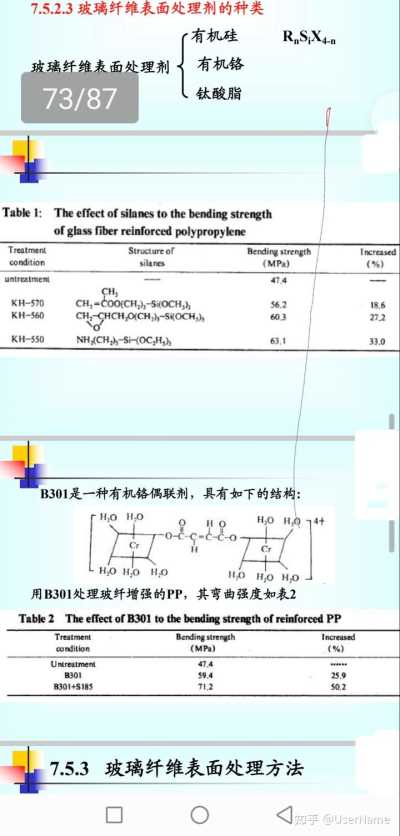

7.5.2.3玻璃纖維表面處理劑的種類

有機硅

RnS;X4-n 度(MPa)

彎曲強度(MPa) 彎曲強度(MPa)

7.5.2.3玻璃纖維表面處理劑的種類

有機硅

RnS;X4-n 玻璃纖維表面處理劑

有機鉻 73/87

鈦酸脂

Table 1:The effect of silanes to the bending strength

of glass fiber reinforced polypropylene Treatment

Structure of

Bending strength

Increased condition

silanes

(MPa)

(%) untreatment

47.4

-- CH,

KH-570

CH2=COO(CH2),-Si(OCH,),

56.2

18.6 KH-560

CH2-CHCH2O(CH2),-Si(OCH3)3

60.3

27.2 KH-550

NH2(CH2)-Si-(OC2H3)3

63.1

33.0 B301是一種有機鉻偶聯劑,具有如下的結構:

H2O

H,O H2O 4+ HO

C-C-O

0 H2O HO H2O

H,O H,O H2O 用B301處理玻纖增強的PP,其彎曲強度如表2

Table 2 The effect of B301 to the bending strength of reinforced PP Treatment

Bending strength

Increased condition

(MPa)

(%) Untreatment

47.4

....·· B301

59.4

25.9 B301+S185

71.2

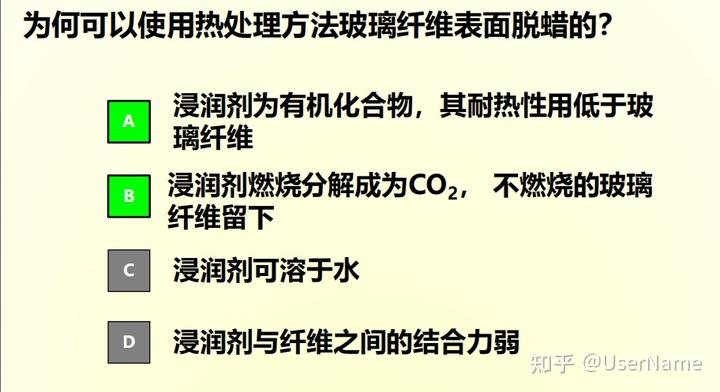

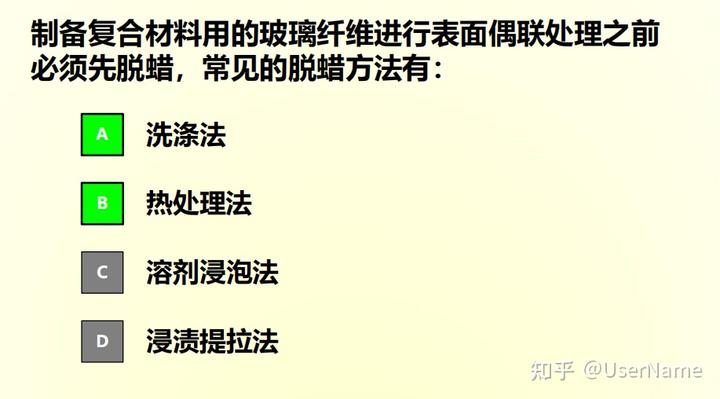

50.2 7.5.3 玻璃纖維表面處理方法

后處理法、前處理法和遷移法

7.5.3.1后處理法

國內76/87 一種方法,所以又叫普通處理法。此法分兩步進行:

首先除去玻璃纖維表面的紡織型浸潤劑,

然后經處理劑溶液浸漬、水洗、烘干等工藝,使玻璃纖維表面被覆上一層處理劑。

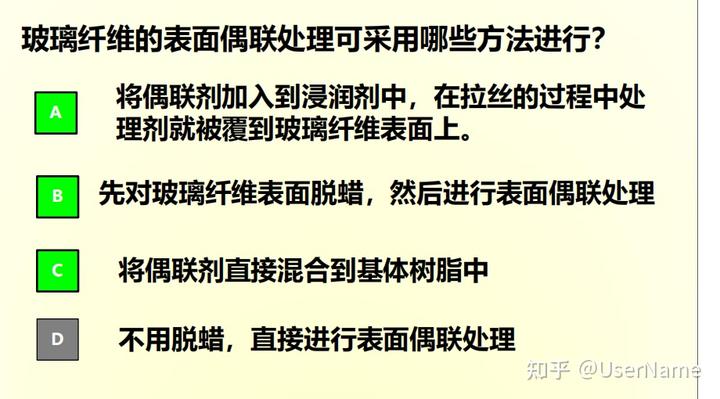

7.5.3.2 前處理法

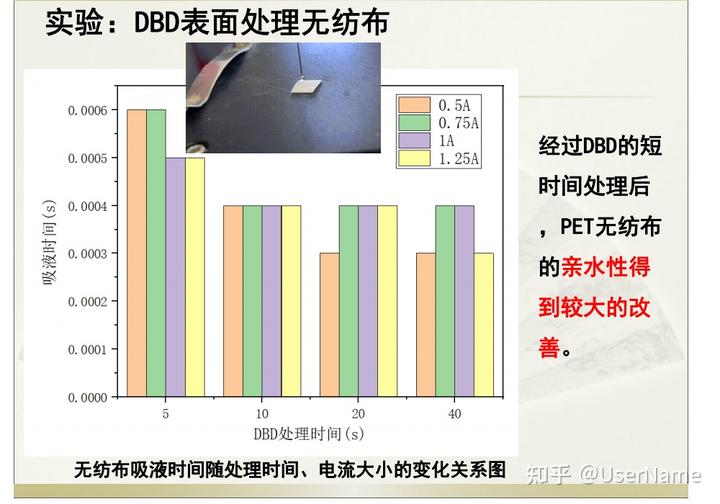

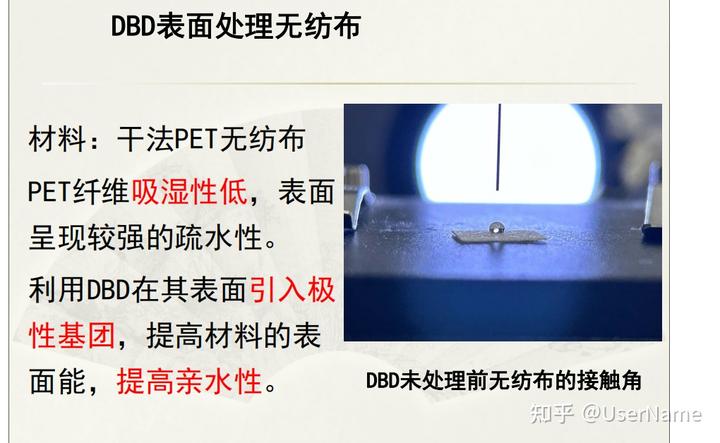

將化學處理劑加入到浸潤劑中,即為增強型浸潤劑,這樣,在拉絲的過程中處理劑就被覆到玻璃纖維表面上。用這種被覆了增強型浸潤劑的纖維織成的布叫做前處理布。這種玻璃纖維及織物制作玻璃鋼時可直接使用。

7.5.3.3 遷移法

即將化學處理劑直接加入到樹脂膠液中進行整體滲合,在浸膠的同時將處理劑施于玻璃纖維上,借處理劑從樹脂膠液至纖維表面的“遷移”作用而與纖維表面發生作用,從而在樹脂固化過程中產生偶聯作用。此法也叫潛處理法。

作業

1.為何玻璃纖維要使用浸潤劑?

2.玻璃纖維表面處理方法有哪些?各有什么特點。

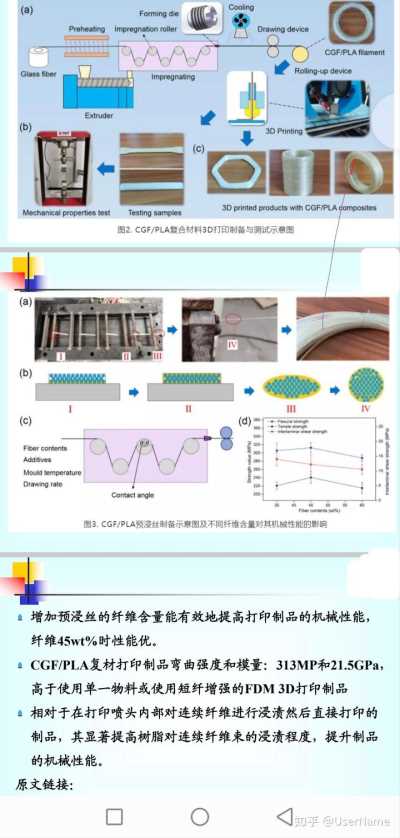

玻纖聚合物復合材料制備新工藝北化大賈明印副教授《Thin-Walled Structures》:3D打印連 續玻璃纖維增強聚乳酸復合材料

3D打印技術,是一種無需復雜模具和頻繁人工操作的快速成型技術,目前廣泛采用的熔融沉積成型(FDM)3D打印技術,多使用純樹脂或短纖增強樹脂為打印原材料

熔融浸漬法制備高纖維含量(45wt%以上)的連續玻璃纖維增強聚乳酸(CGF/PLA)預浸絲,將其作為打印耗材。

連續纖維增強熱塑性3D打印絲材制備設備

使用自行設計的熔融浸漬設備,對連續玻璃纖維束進行充分浸漬并制備成1mm直徑的預浸絲,將其作為打印耗材用于自行改裝的FDM3D打印機。

Cooling

(a)

Forming die Preheating

Impregnation roller

Drawing device

CGF/PLA filament

Rolling-up device Glass fiber

Impregnating Extruder

(b)

3D Printing KTur

(c)

OΓ

3D printed products with CGF/PLA composites Mechanical properties test

Testing samples

圖2.CGF/PLA復合材料3D打印制備與測試示意圖(a)

(b)

II

IV I

(c)

(d)

→-Flexural strength Tensle strength Intertaminar shear strength

2

20 Fiber contents

15 Additives

10 Mould temperature

Drawing rate

Contact angle

35 40 45 50 55

60

Fiber contents(wt%) 圖3.CGF/PLA預浸絲制備示意圖及不同纖維含量對其機械性能的影響

增加預浸絲的纖維含量能有效地提高打印制品的機械性能,

纖維45wt%時性能優。

CGF/PLA復材打印制品彎曲強度和模量:313MP和21.5GPa,

高于使用單一物料或使用短纖增強的FDM3D打印制品

相對于在打印噴頭內部對連續纖維進行浸漬然后直接打印的

制品,其顯著提高樹脂對連續纖維束的浸漬程度,提升制品的機械性能。

原文鏈接:

Intertaminar shear strength (M(Pa) ww湘33澍湖猢280

Strength value(MPa)

Bad Request - ScienceDirect 1877

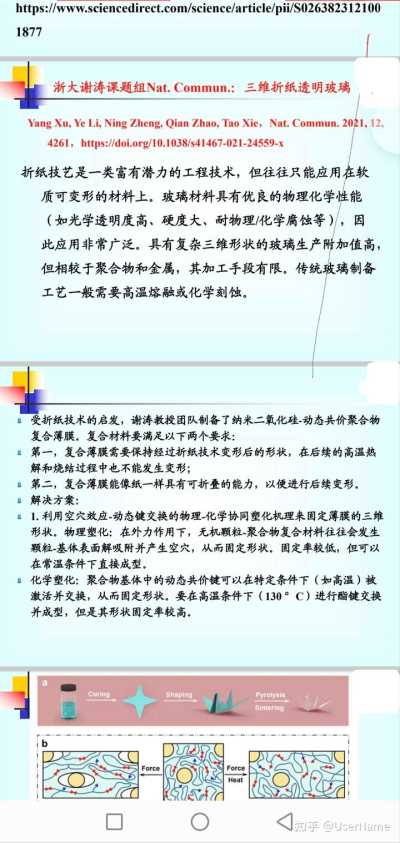

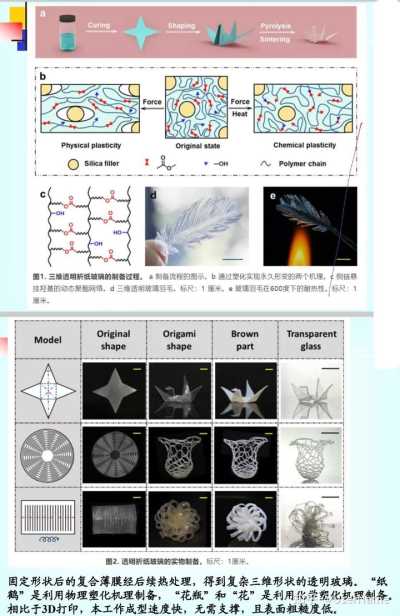

浙大謝濤課題組Nat.Commun.:三維折紙透明玻璃Yang Xu,Ye Li,Ning Zheng,Qian Zhao,Tao Xie,Nat.Commun.2021,12, 4261, https://doi.org/10.1038/s41467-021-24559-x

折紙技藝是一類富有潛力的工程技術,但往往只能應用在軟

質可變形的材料上。玻璃材料具有優良的物理化學性能(如光學透明度高、硬度大、耐物理/化學腐蝕等),因此應用非常廣泛。具有復雜三維形狀的玻璃生產附加值高,但相較于聚合物和金屬,其加工手段有限。傳統玻璃制備工藝一般需要高溫熔融或化學刻蝕。

受折紙技術的啟發,謝濤教授團隊制備了納米二氧化硅—動態共價聚合物復合薄膜。復合材料要滿足以下兩個要求:

第一,復合薄膜需要保持經過折紙技術變形后的形狀,在后續的高溫熱解和燒結過程中也不能發生變形;

第二,復合薄膜能像紙一樣具有可折疊的能力,以便進行后續變形。解決方案:

1.利用空穴效應—動態鍵交換的物理—化學協同塑化機理來固定薄膜的三維形狀。物理塑化:在外力作用下,無機顆粒—聚合物復合材料往往會發生顆粒—基體表面解吸附并產生空穴,從而固定形狀。固定率較低,但可以在常溫條件下直接成型。

化學塑化:聚合物基體中的動態共價鍵可以在特定條件下(如高溫)被激活并交換,從而固定形狀。要在高溫條件下(130°C)進行酯鍵交換并成型,但是其形狀固定率較高。

Curing

Shaping

Pyrolysis

Sintering Force

Force Heat

Curing

Shaping

Pyrolysis

Sintering Force

Force

Heat Physical plasticity

Original state

Chemical plasticity Silica filler

X ?。

Polymer chain -OH

e

圖1.三維透明折紙玻璃的制備過程。a制備流程的圖示。b通過塑化實現永久形變的兩個機理。側鏈懸掛羥基的動態聚酯網絡。d三維透明玻璃羽毛。標尺:1厘米。e玻璃羽毛在600度下的耐熱性。

標尺:

1 厘米。

Original

Origami

Brown

Transparent Model

shape

shape

part

glass 一

8o00r

圖2.透明折紙玻璃的實物制備。標尺:1厘米。

固定形狀后的復合薄膜經后續熱處理,得到復雜三維形狀的透明玻璃。“紙鶴”是利用物理塑化機理制備,“花瓶”和“花”是利用化學塑化機理制備。相比于3D打印,本工作成型速度快,無需支撐,且表面粗糙度低。

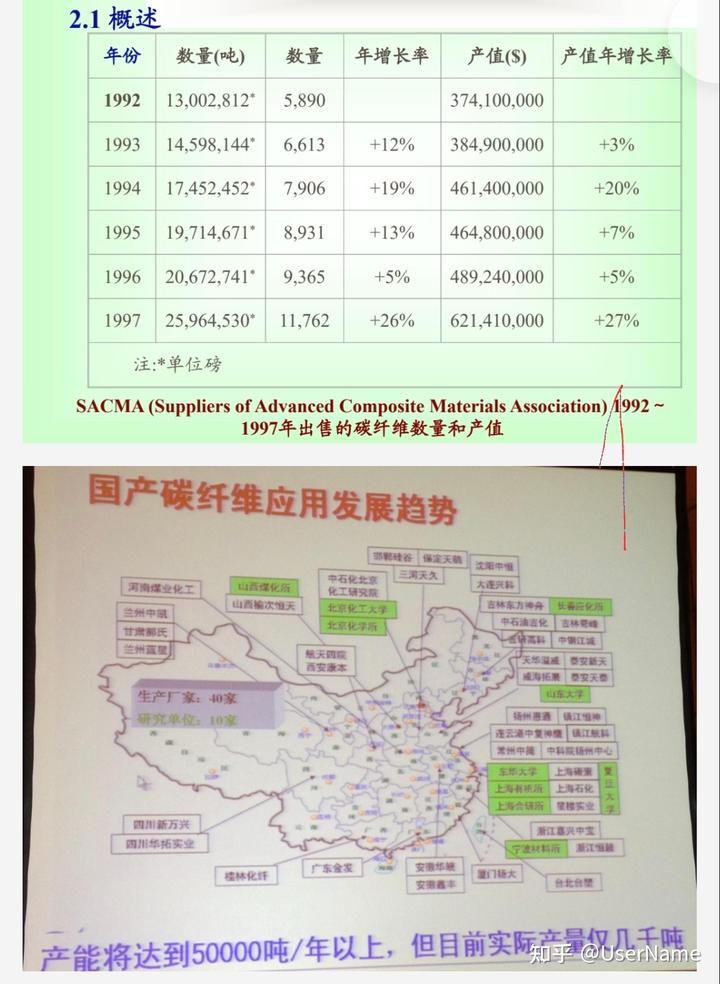

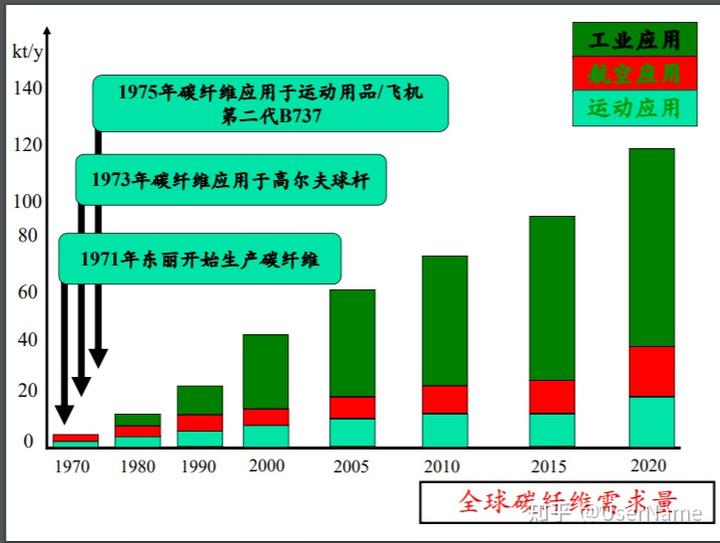

2.1概述

年份

數量(噸)

數量

年增長率

產值($)

產值年增長率 1992

13,002,812*

5,890

374,100,000 1993

14,598,144*

6,613

+12%

384,900,000

+3% 1994

17,452,452*

7,906

+19%

461,400,000

+20% 1995

19,714,671*

8,931

+13%

464,800,000

+7% 1996

20,672,741*

9,365

+5%

489,240,000

+5% 1997

25,964,530*

11,762

+26%

621,410,000

+27% 注:*單位磅

SACMA (Suppliers of Advanced Composite Materials Association) 1992~

1997年出售的碳纖維數量和產值

國產碳纖維應用發展趨勢

邯鄲硅谷 保定天鵝

沈陽中恒 三河天久

河南煤業化工

山西煤化所

中石化北京

大連興科 化工研究院

山西榆次恒天

北京化工大學

吉林東方神舟

長春應化所 蘭州中國

甘肅部氏

北京化學所

中石油吉化 吉林■峰 高碼

中鋼江城 蘭州藍星

航天四院 西安康本

天華溫■ 泰安新天 威海拓展

泰安天型 生產廠家:40家

山東大學 研究單位:10家

揚州惠通 鎮江恒■ 連云港中復神■

鎮江航科 常州中國

中科院揚州中心 車華大學

上海■素 上海有機所 上海石化 上海合研所

星樓實業 四川新萬興

浙江嘉興中寶 四川華拓實業

寧波材料所

浙江恒■ 桂林化纖

廣東金發

安徽華■ 廈門揚大 安徽鑫豐

臺北臺型

產能將達到50000噸/年以上,但目前實際產量僅幾千噸

復旦大學

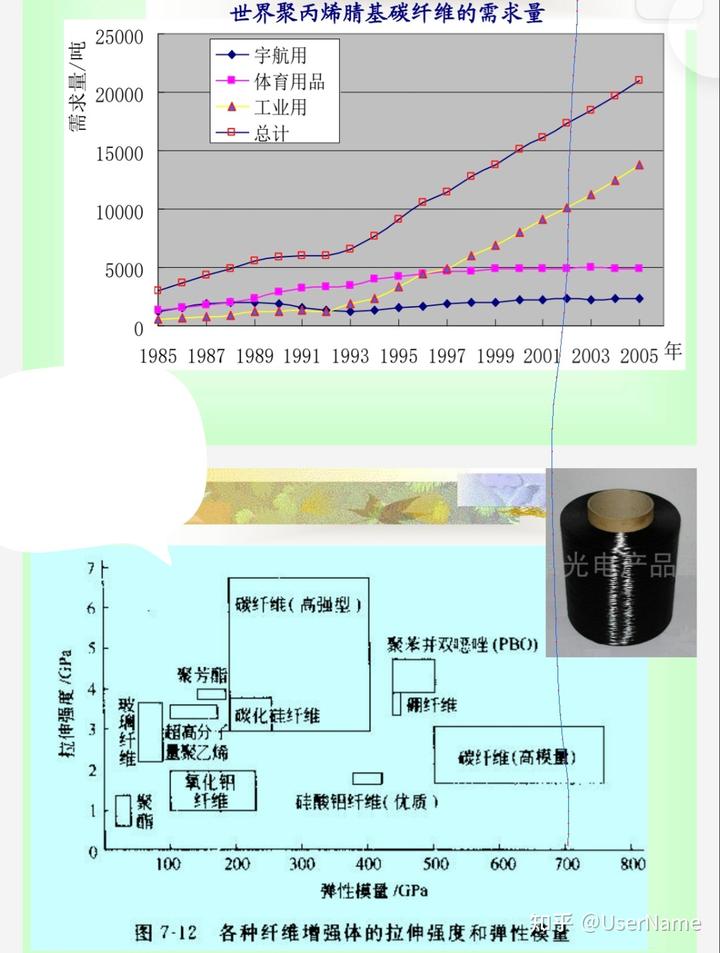

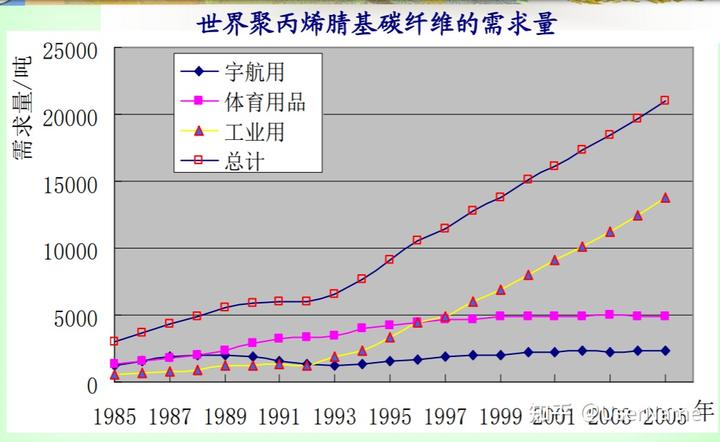

世界聚丙烯腈基碳纖維的需求量

25000

宇航用

一一體育用品 20000

工業用

一總計 15000

10000 5000 0

1985 1987 1989 1991 1993 1995 1997 1999 2001

2003 2005

年 光電產品

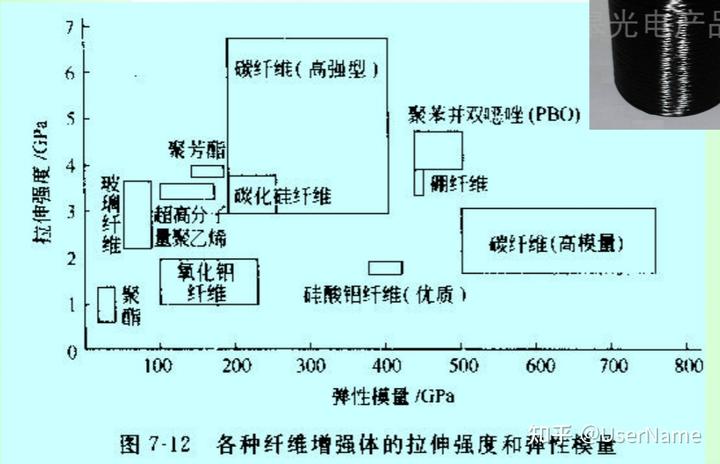

6

碳纖維(高強型) 5

聚苯并雙噁唑(PBO)翻纖維

碳化硅纖維 超高分子

量聚乙烯

碳纖維(高模量)

聚

硅酸鋁纖維(優質) 1

0 墻 100 200 300 400 500 600 700

800 彈性模量/GPa

圖 7-12

各種纖維增強體的拉伸強度和彈性模量玻珦纖維

需求量/噸 拉伸強度/GPa

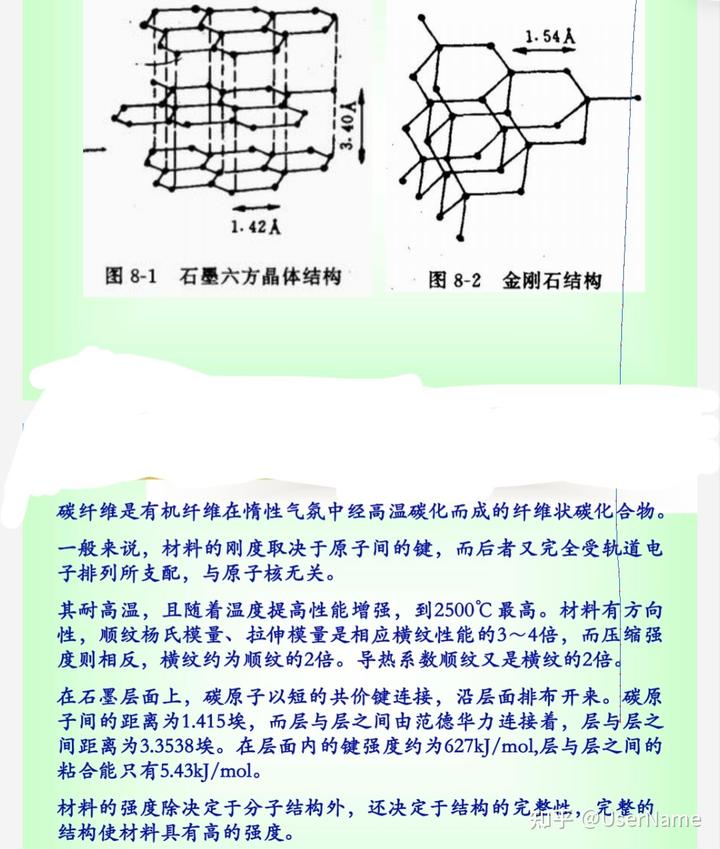

1.54A

1.42人 圖

8-1

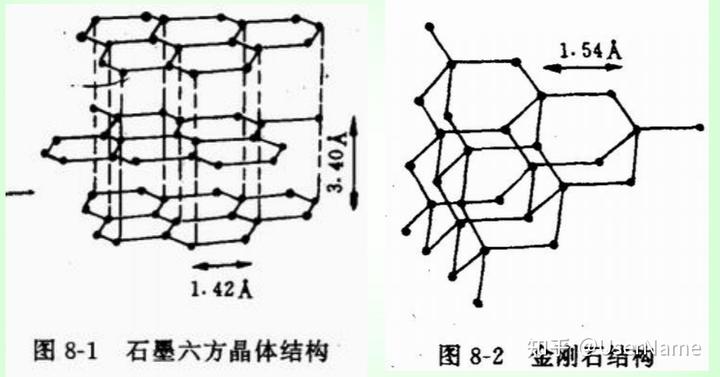

石墨六方晶體結構

圖

8-2 金剛石結構

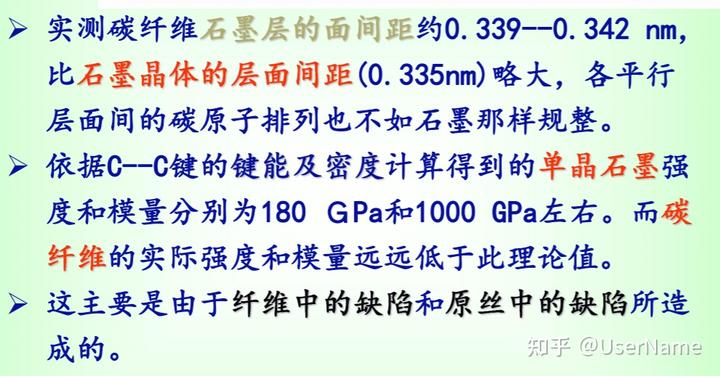

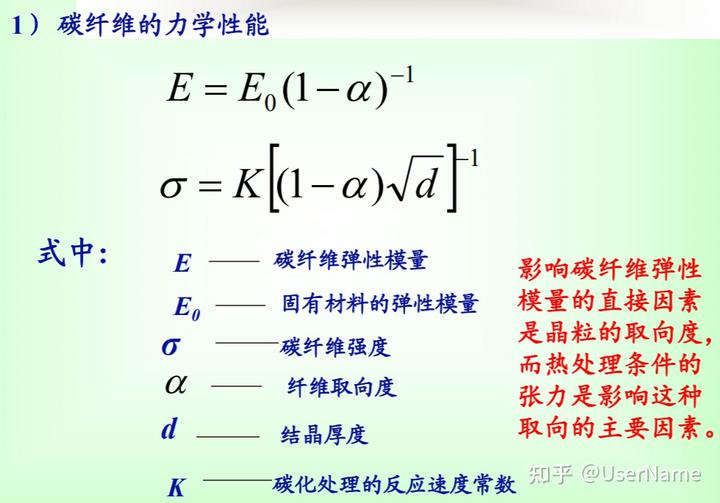

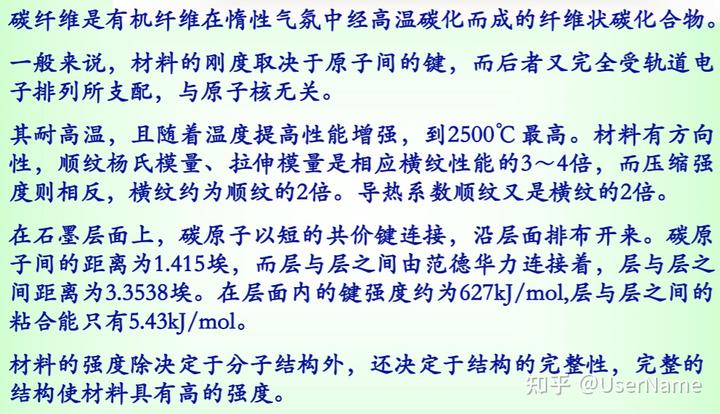

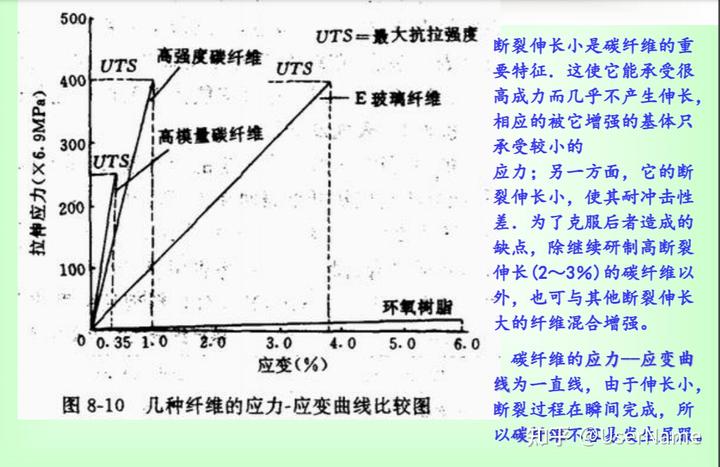

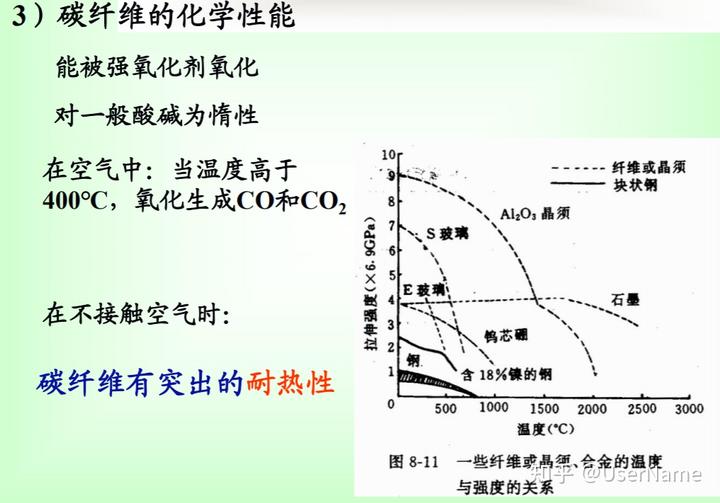

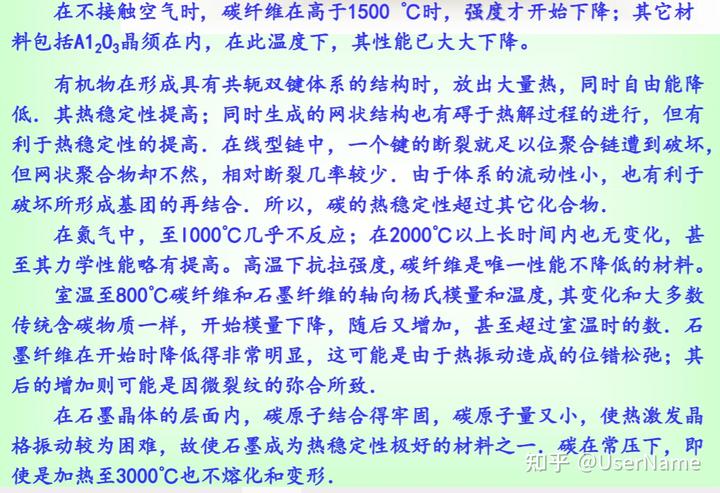

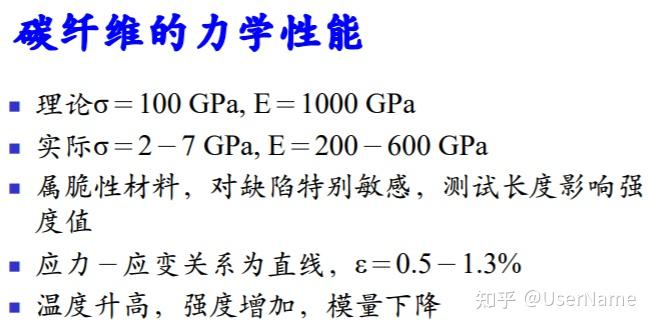

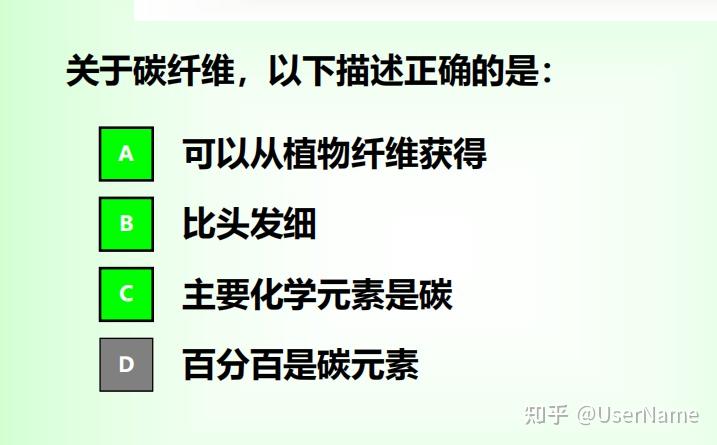

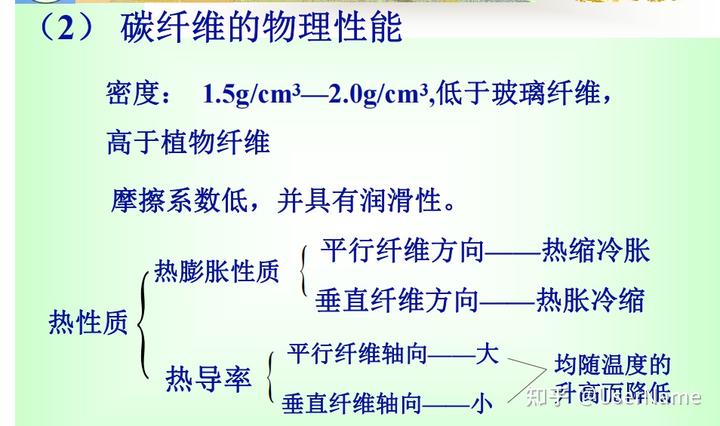

碳纖維是有機纖維在惰性氣氛中經高溫碳化而成的纖維狀碳化合物。一般來說,材料的剛度取決于原子間的鍵,而后者又完全受軌道電子排列所支配,與原子核無關。

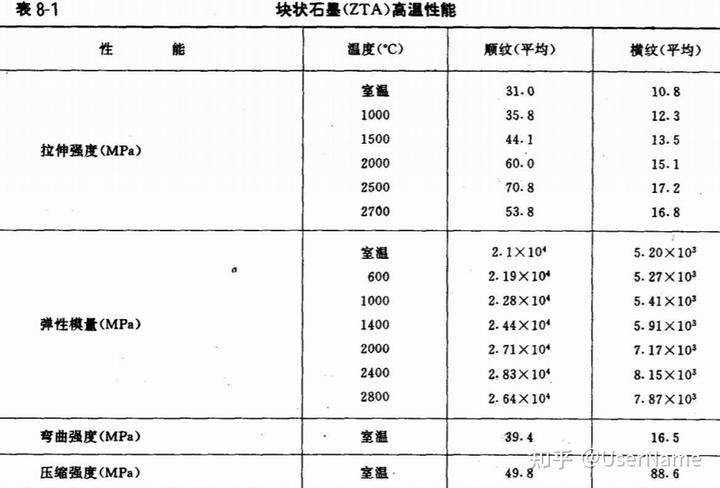

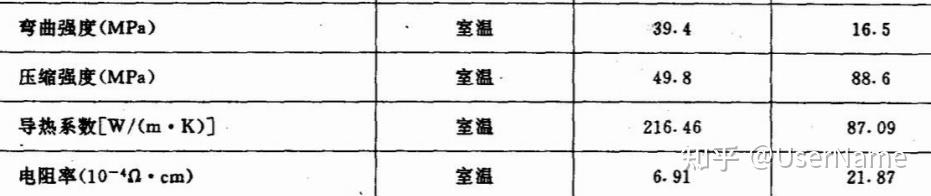

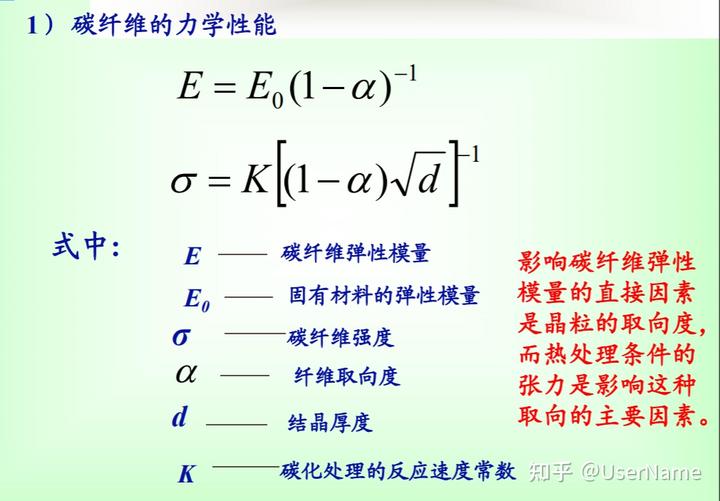

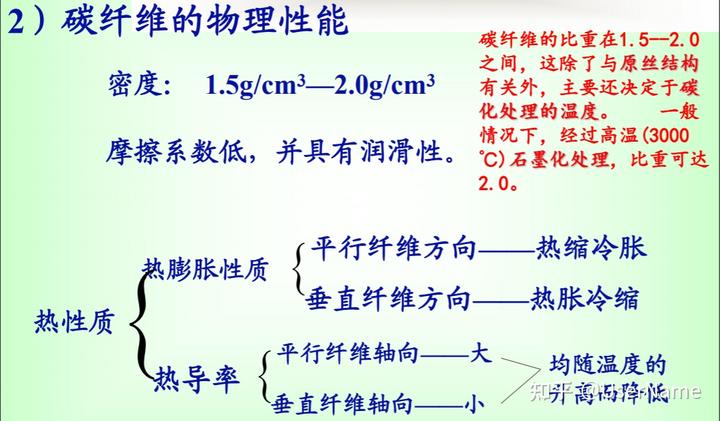

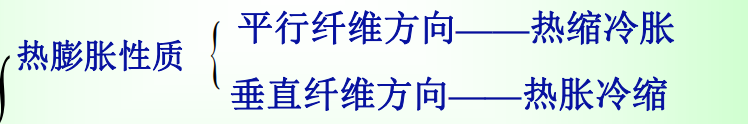

其耐高溫,且隨著溫度提高性能增強,到2500℃最高。材料有方向性,順紋楊氏模量、拉伸模量是相應橫紋性能的3~4倍,而壓縮強度則相反,橫紋約為順紋的2倍。導熱系數順紋又是橫紋的2倍。

在石墨層面上,碳原子以短的共價鍵連接,沿層面排布開來。碳原子間的距離為1.415埃,而層與層之間由范德華力連接著,層與層之間距離為3.3538埃。在層面內的鍵強度約為627kJ/mol,層與層之間的粘合能只有5.43kJ/mol。

材料的強度除決定于分子結構外,還決定于結構的完整性,完整的結構使材料具有高的強度。

3.40人

表8-1

塊狀石墨(ZTA)高溫性能性

能

溫度(℃)

順紋(平均)

橫紋(平均) 室溫

31.0

10.1 1000

35.8

12. 1500

44.1

13.5 拉伸強度(MPa)

2000

60.0

15.1 2500

70.8

17.2 2700

53.8

16.8 室溫

2.1x10

5.20x103 009

2.19x10

5.27x103 1000

2.28x10

5.41x10 彈性模量(MPa)

1400

2.44x10

5.91x103 2000

2.71x10

7.17x103 2400

2.83x10

8.15x103 2800

2.64x10

7.87x103 彎曲強度(MPa)

室溫

39.4

16.5 壓縮強度(MPa)

室溫

49.8

88.6 導熱系數[W/(m·K)]

室溫

216.46

87.09 電阻率(10—4Ω·cm)

室溫

6.91

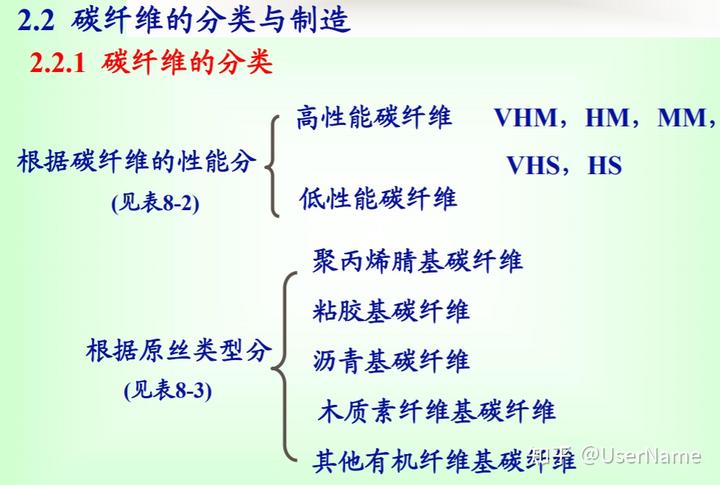

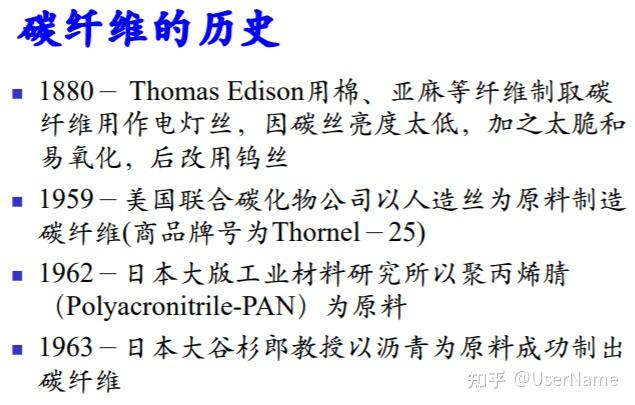

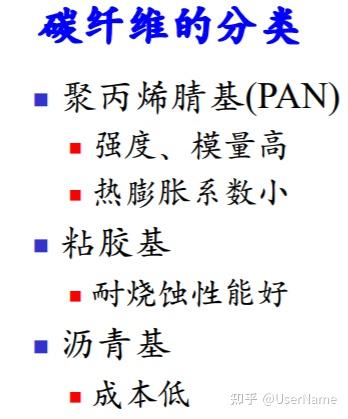

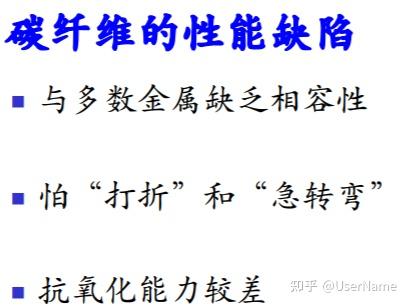

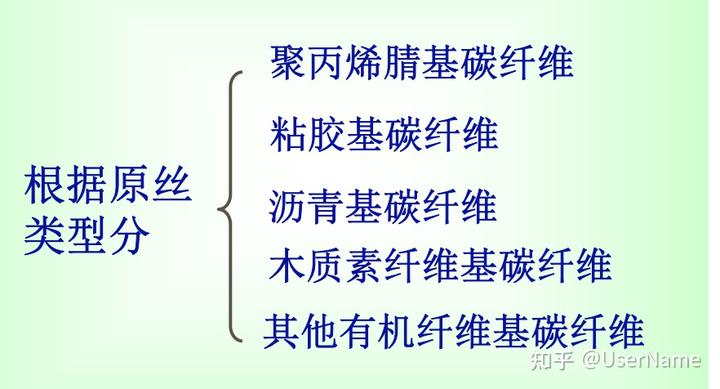

21.87 .2 碳纖維的分類與制造

2.2.1 碳纖維的分類

高性能碳纖維

VHM,HM,

MM, 根據碳纖維的性能分

VHS,HS (見表8-2)

低性能碳纖維 聚丙烯腈基碳纖維

粘膠基碳纖維 根據原絲類型分

瀝青基碳纖維 (見表8-3)

木質素纖維基碳纖維 其他有機纖維基碳纖維

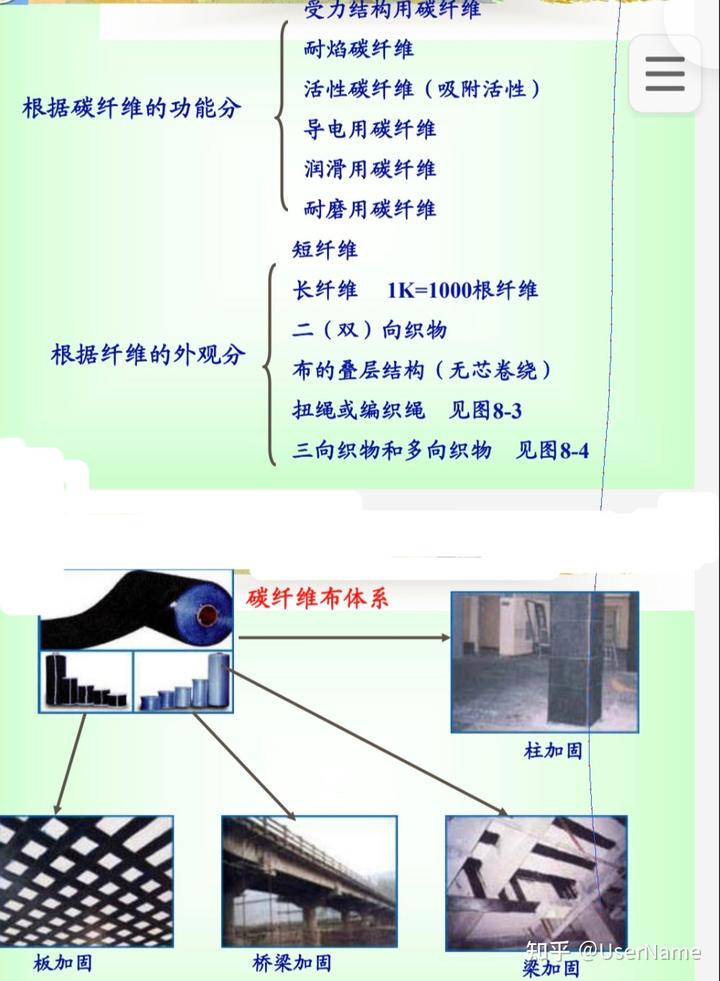

受力結構用碳纖維

耐焰碳纖維

活性碳纖維(吸附活性)根據碳纖維的功能分

導電用碳纖維 潤滑用碳纖維 耐磨用碳纖維 短纖維 長纖維

1K=1000根纖維

二(雙)向織物 根據纖維的外觀分

布的疊層結構(無芯卷繞)扭繩或編織繩 見圖8—3

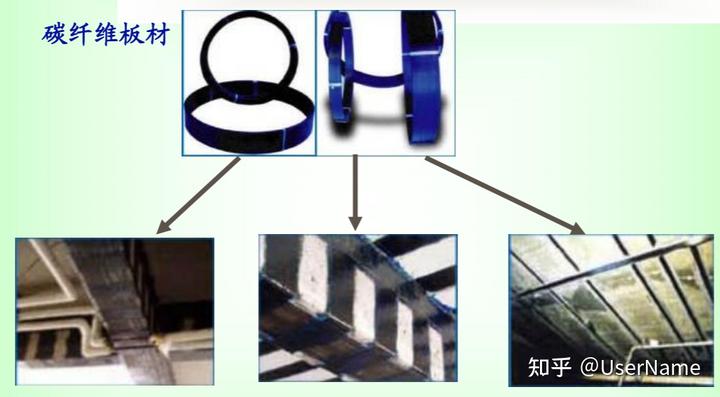

三向織物和多向織物 見圖8—4碳纖維布體系

柱加固 板加固

橋梁加固

梁加固

炭纖維板材

8

碳纖豐田 SUPRA JZA80

采用新型的先進碳纖維復合材

料來研制推進艙變軌發動機組件、氣瓶安裝支架組件和軌

艙姿控發動機安裝支板組件救生演練

申六結構質量減輕30%以上

逃逸塔和神六飛船順利對接2.2.2

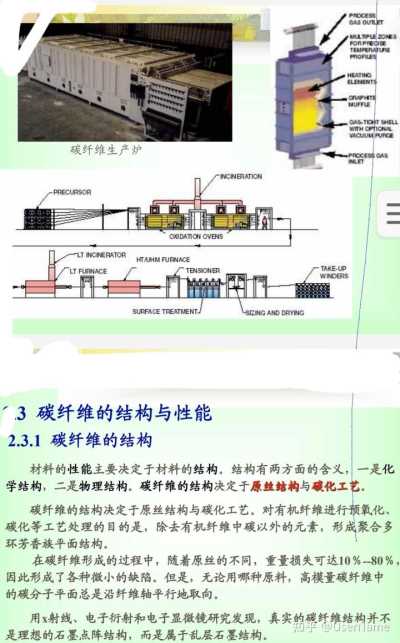

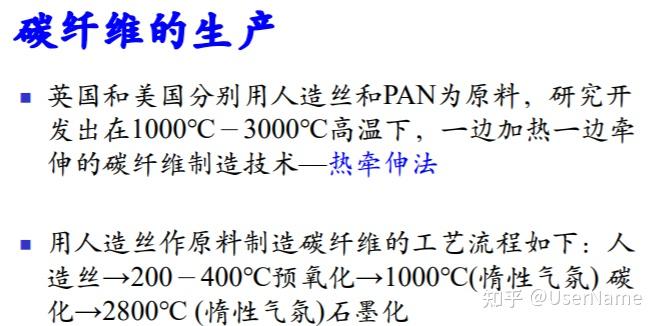

碳纖維的制造

碳纖維是一種以碳為主要成分的纖維狀材料。它不同于有機纖維或無機纖維,不能用熔融法或溶液法直接紡絲,只能以有機物為原料,采用間接方法制造。

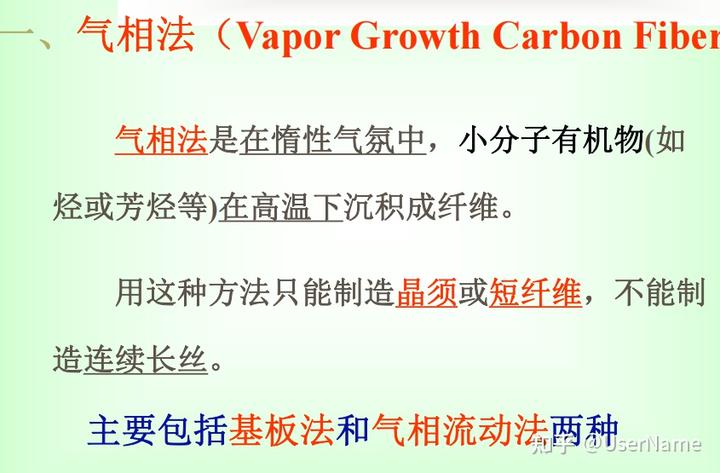

(1)氣相法

氣相法是在惰性氣氛中,小分子有機物

(如 烴或芳烴等)在高溫下沉積成纖維。

用這種方法只能制造晶須或短纖維,不能制造連續長絲。

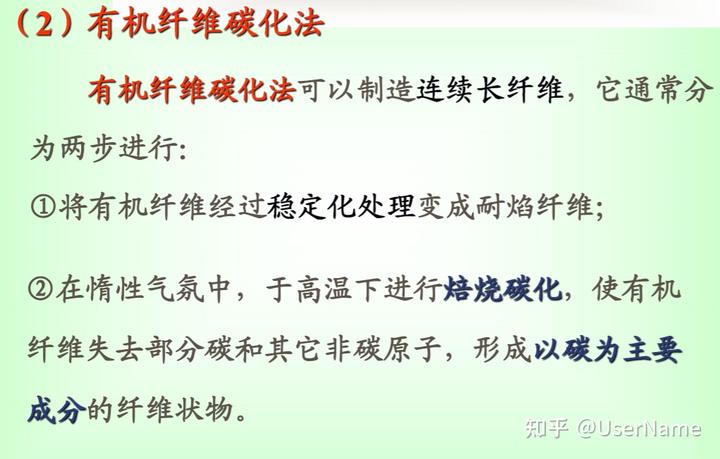

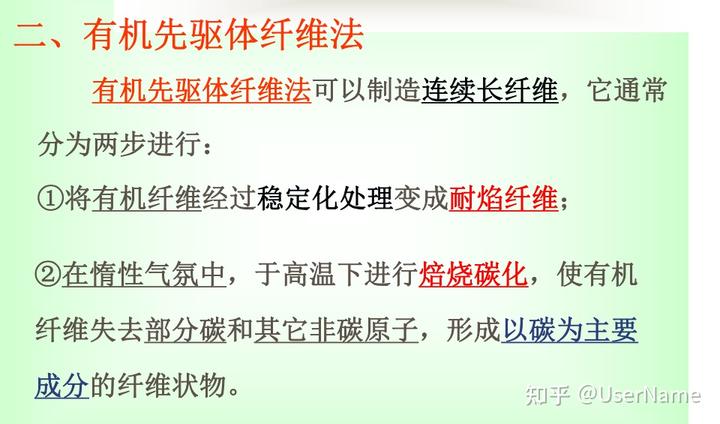

(2)有機纖維碳化法

有機纖維碳化法可以制造連續長纖維,它通常分為兩步進行:

①將有機纖維經過穩定化處理變成耐焰纖維;

②在惰性氣氛中,于高溫下進行焙燒碳化,使有機纖維失去部分碳和其它非碳原子,形成以碳為主要成分的纖維狀物。

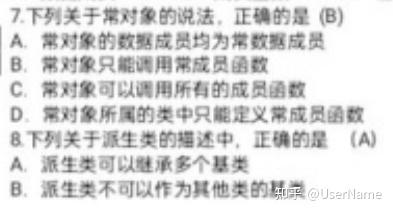

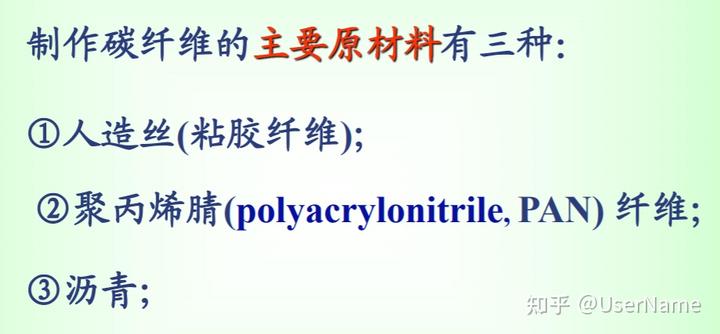

制作碳纖維的主要原材料有三種:

①人造絲(粘膠纖維);

②聚丙烯腈(polyacrylonitrile,PAN)纖維 ③瀝青;

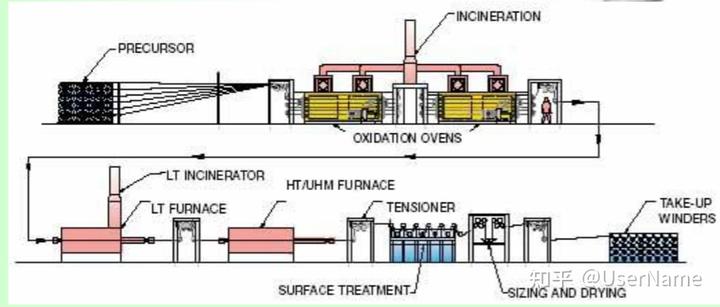

無論用哪一種原絲纖維來制造碳纖維,都要經過以下幾個階段:

噴絲

→預氧化

→碳化→石墨化

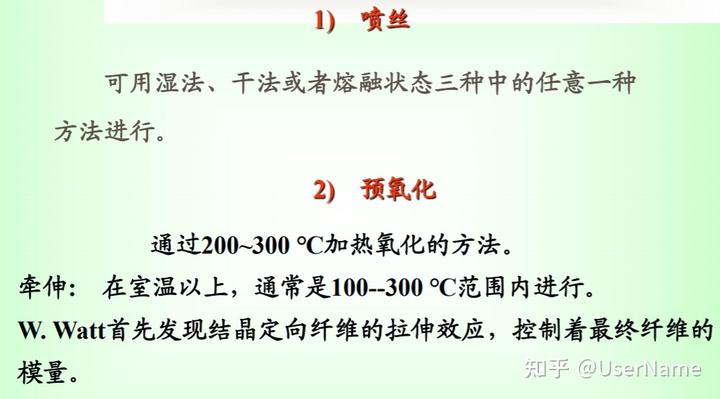

1)噴絲

可用濕法、干法或者熔融狀態三種中的任意一種方法進行。

2)預氧化

通過200~300℃加熱氧化的方法。

牽伸:在室溫以上,通常是100——300℃范圍內進行。

W.Watt首先發現結晶定向纖維的拉伸效應,控制著最終纖維的模量。

3)碳化

在400~1900℃范圍內進行。4)石墨化

在2500~3000℃范圍內進行。穩定:通過400℃加熱氧化的方法。

400℃的氧化階段是A.Shindo在工藝上做出的貢獻。

它 顯著地降低所有的熱失重,并因此保證高度石墨化和取得更好的性能。

在制備碳纖維的過程中,無論采用什么原材料,都要經過上述五個階段,即原絲預氧化(拉絲、牽伸、穩定)、碳化以及石墨化等,所產生的最終纖維,其基本成分為碳。

0

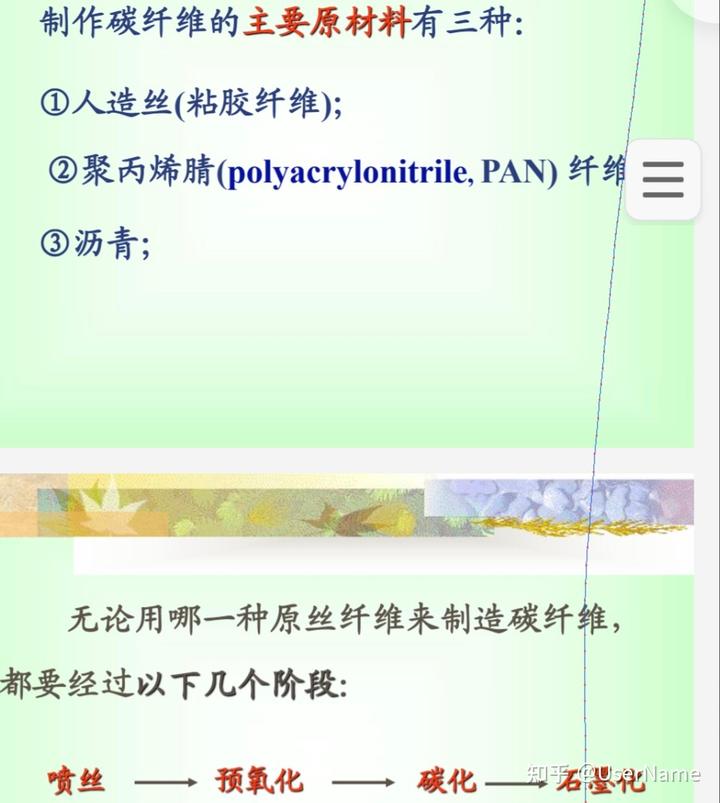

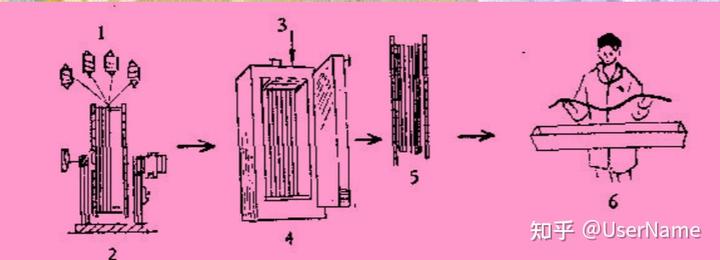

1

圖2.56 間歇式制造碳纖維的流程示意圖

1.原絲筒;2.繞絲框架;3.空氣人口;4,預氧化爐;5.切斷預氧絲;6.平行重疊預氧絲;7.碳化

爐;8.分解產物排出口;9.石嬰化爐

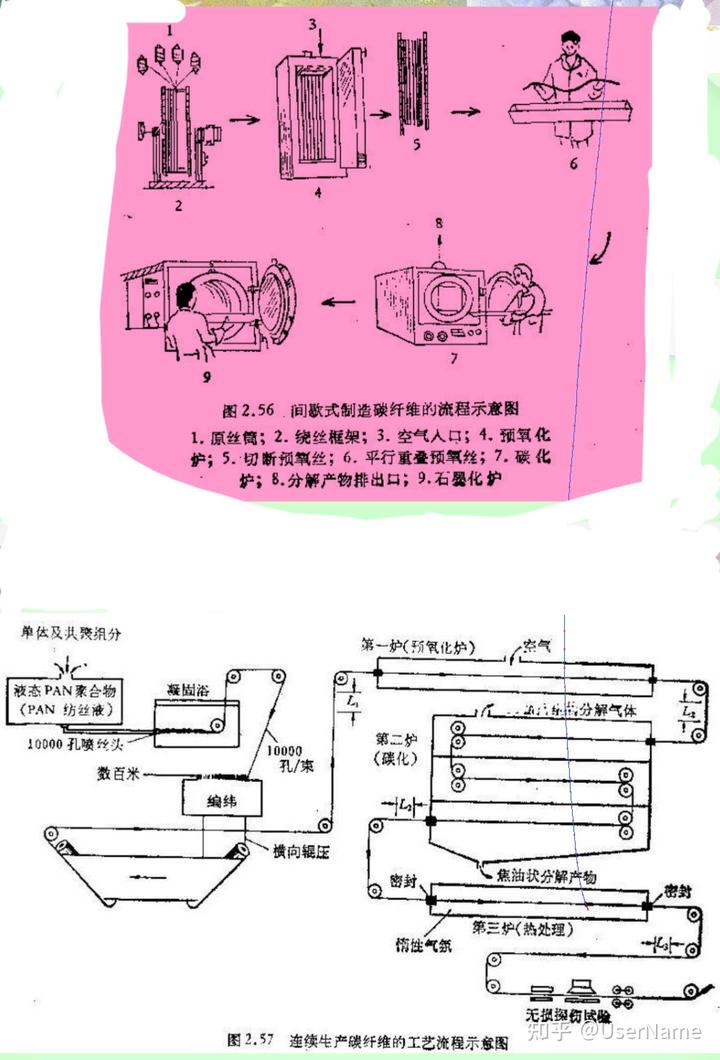

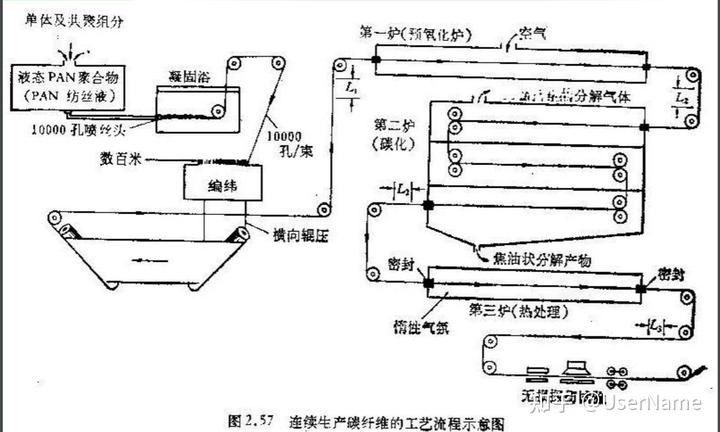

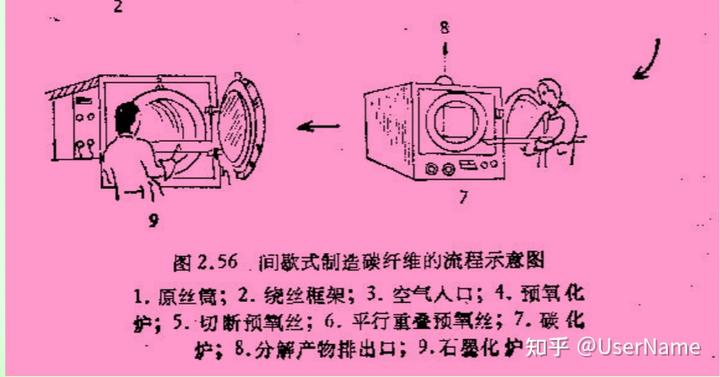

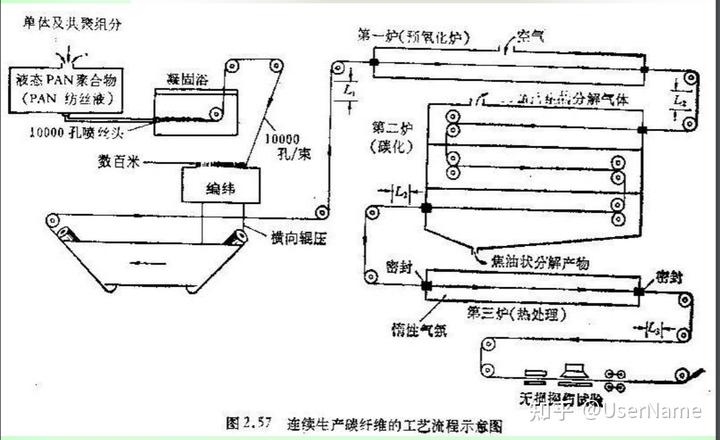

單體及共聚組分

第一爐(預氧化爐)

空氣 ?

液態PAN聚合物

凝固浴

(PAN 紡絲液

分解氣體 第二爐

10000孔噴絲頭

10000

(碳化) 孔/束

數百米

編緯

橫向輥壓

密封

焦油狀分解產物

密封 第三爐(熱處理)

惰性氣氛

?

00 ③④

無損探傷試驗 圖2.57 連續生產碳纖維的工藝流程示意圖

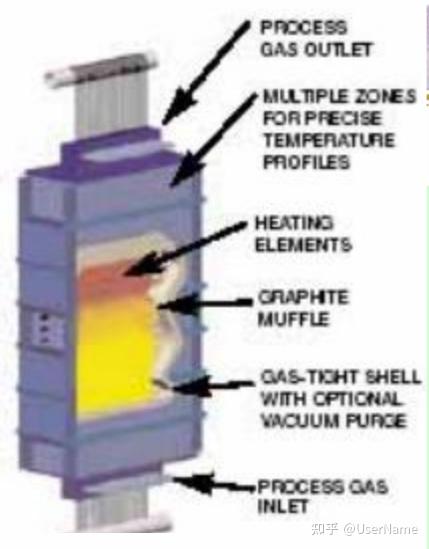

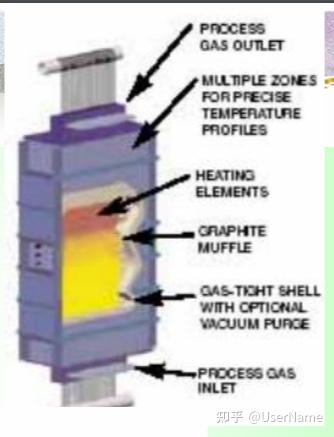

PROCESS

GAS OUTLET MULTIPLE ZONES FOR PFECISE TEMPERATURE PROFILES HEATING ELEMENTS GRAPHTE MUFFLE GAS-TICHT SHELL WITH CPTICNAL

VACUUM PURCE 碳纖維生產爐

PROCESS OAS

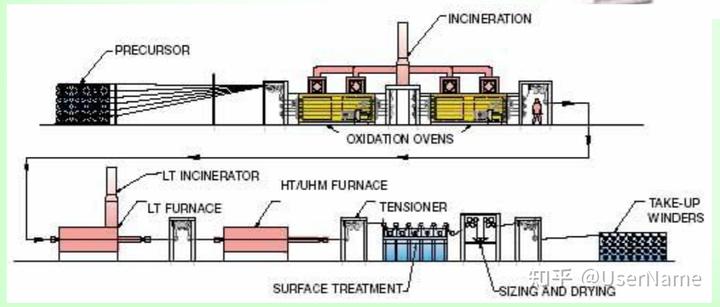

INLET INCINERATION

PRECURSOR

OXIDATION OVENS LT INCINERATOR

HT/UHM FURNACE LT FURNACE

TENSIONER

TAKE-UP

WINDERS ????

SURFACE TREATMENT

SIZING AND DRYING 3 碳纖維的結構與性能

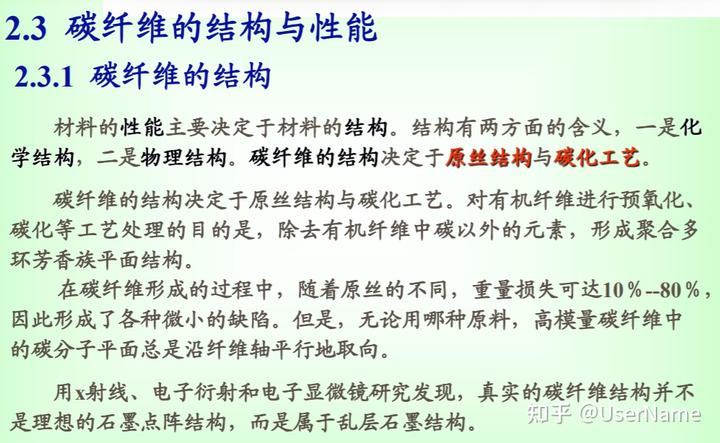

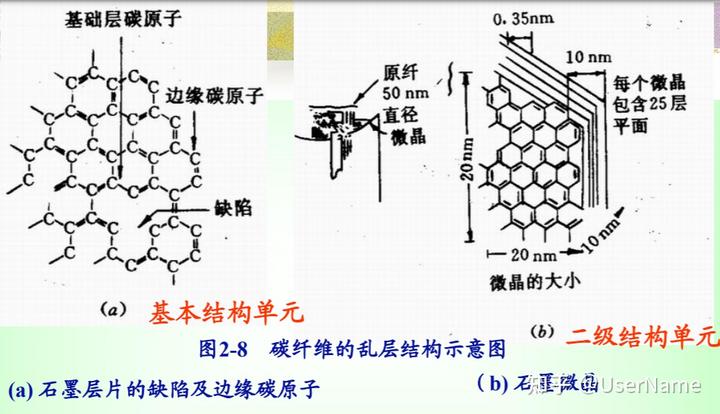

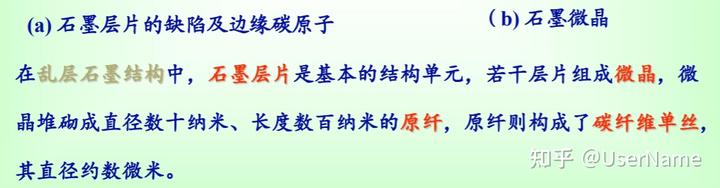

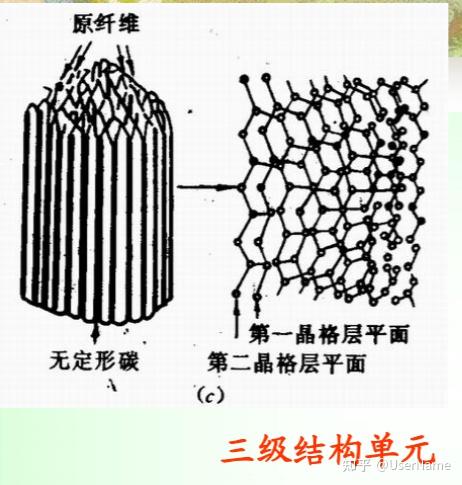

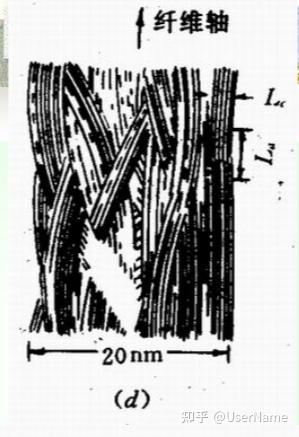

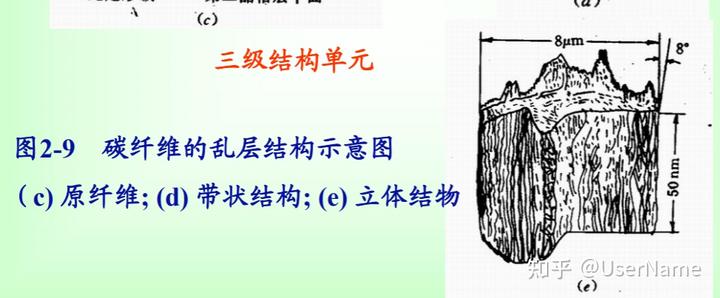

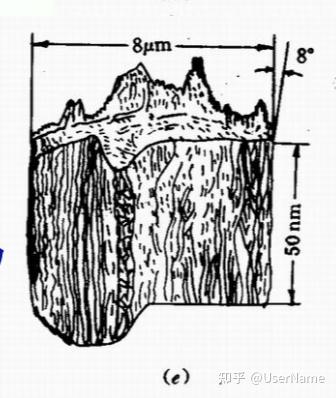

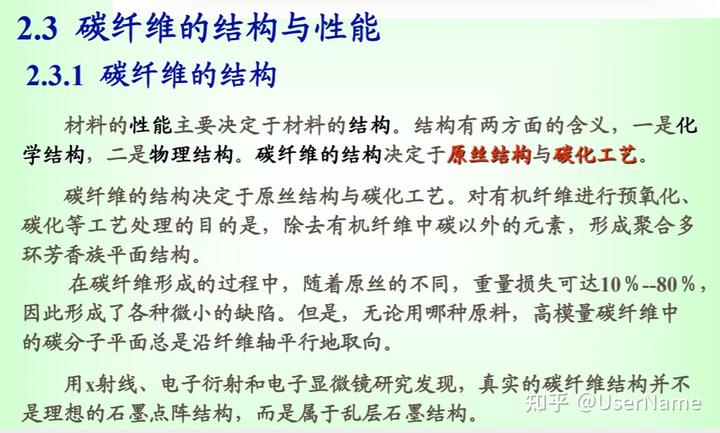

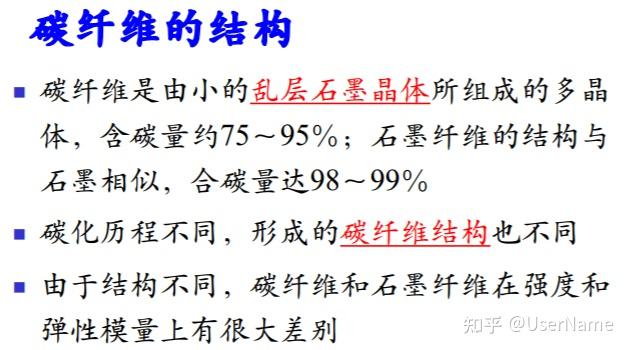

2.3.1 碳纖維的結構

材料的性能主要決定于材料的結構。結構有兩方面的含義,

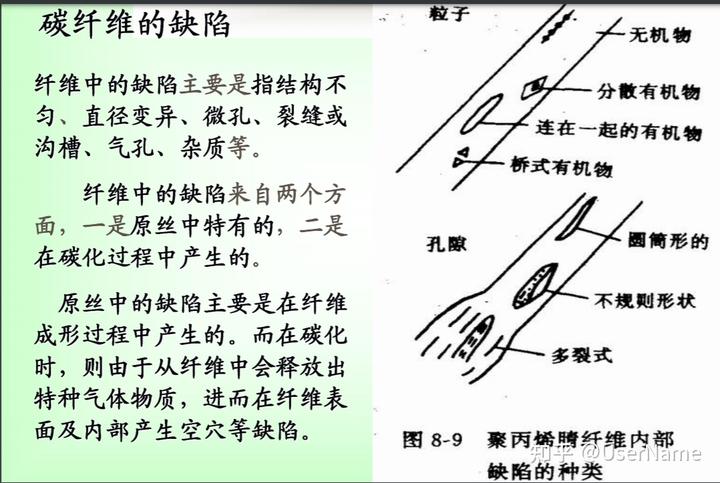

一是化 學結構,二是物理結構。碳纖維的結構決定于原絲結構與碳化工藝。

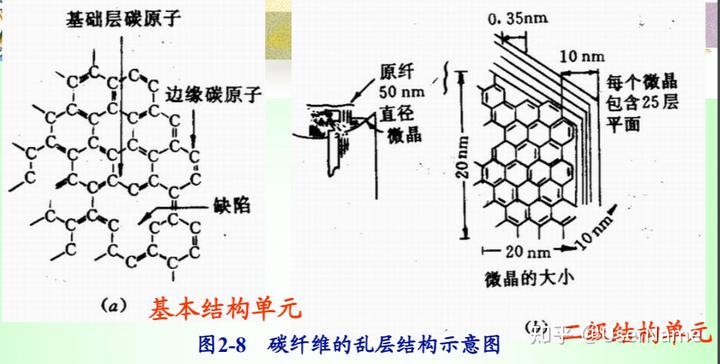

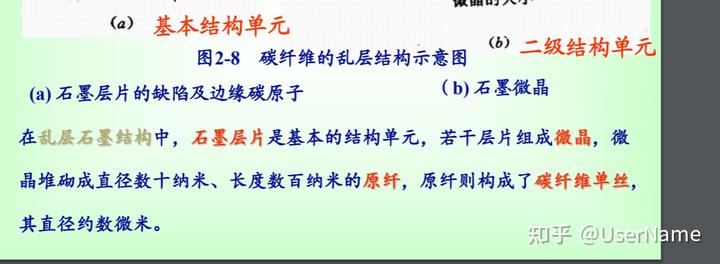

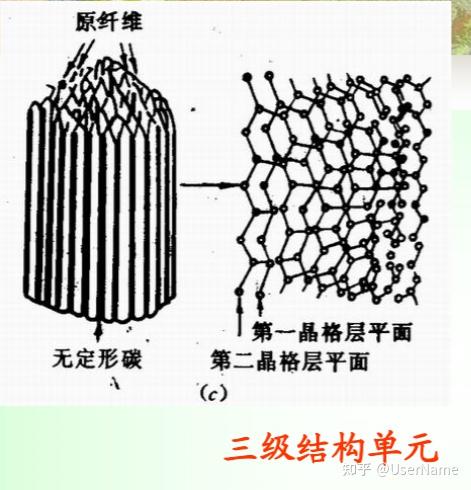

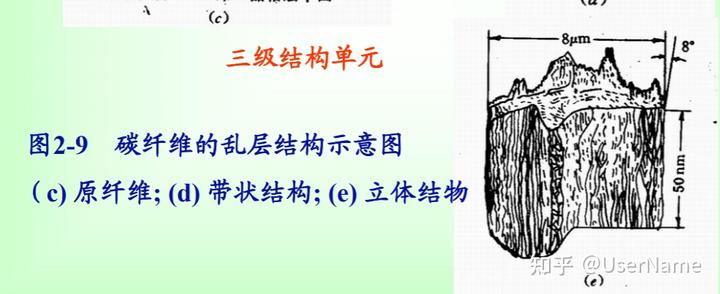

碳纖維的結構決定于原絲結構與碳化工藝。對有機纖維進行預氧化、碳化等工藝處理的目的是,除去有機纖維中碳以外的元素,形成聚合多環芳香族平面結構。

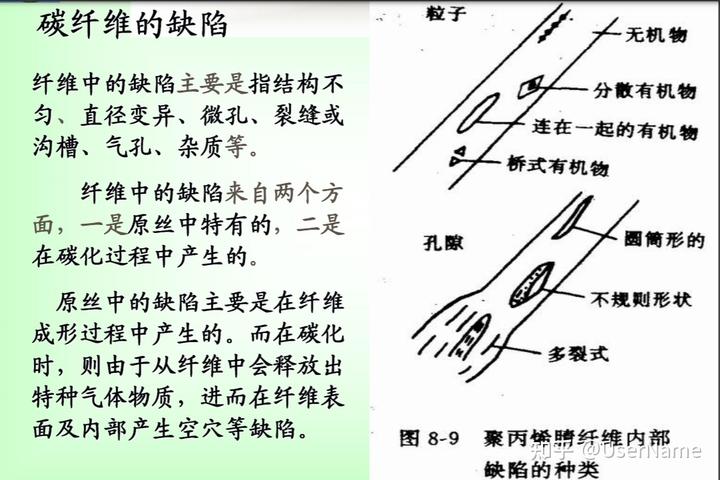

在碳纖維形成的過程中,隨著原絲的不同,重量損失可達10%—80%,因此形成了各種微小的缺陷。但是,無論用哪種原料,高模量碳纖維中的碳分子平面總是沿纖維軸平行地取向。

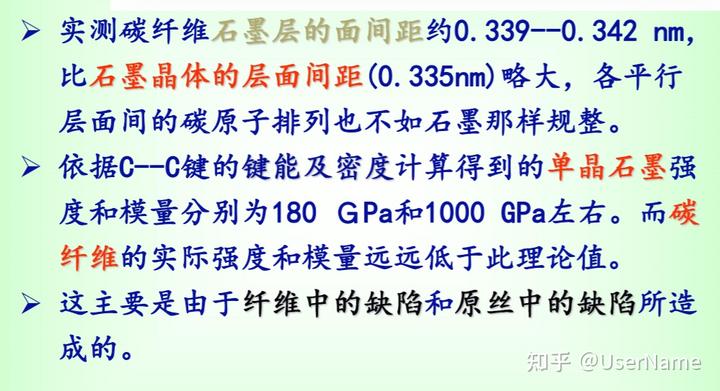

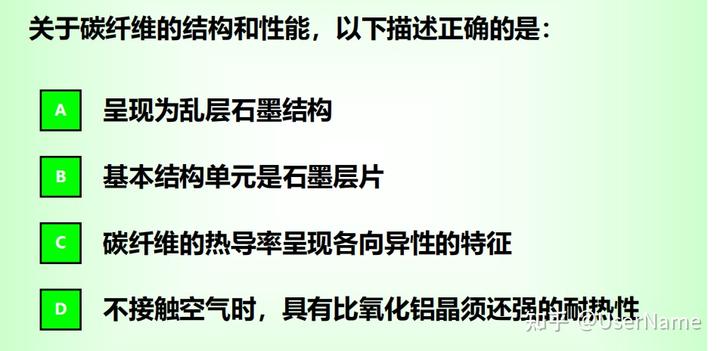

用x射線、電子衍射和電子顯微鏡研究發現,真實的碳纖維結構并不是理想的石墨點陣結構,而是屬于亂層石墨結構。

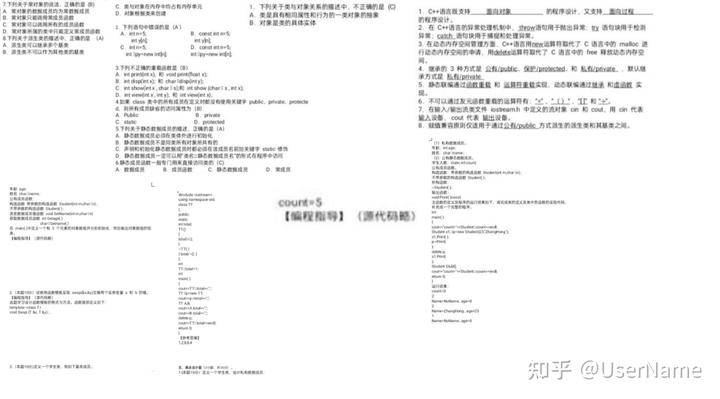

7.下列關于常對象的說法,正確的是(B)

C.類與對象在內存中均占有內存單元

1.下列關于類與對象關系的描述中,不正確的是(C)

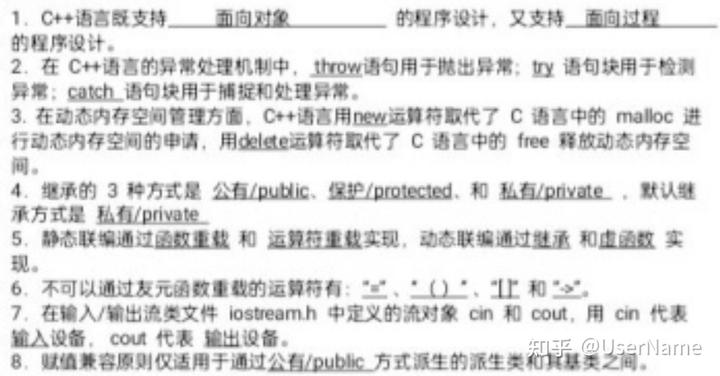

1.C++語言既支持

面向對象

的程序設計,又支持_面向過程A.常對象的數據成員均為常數據成員

D.對象根據類來創建

A.類是具有相同屬性和行為的一類對象的抽象B.常對象只能調用常成員函數

B.對象是類的具體實體

的程序設計。 C.常對象可以調用所有的成員函數

2.下列語句中錯誤的是(A)

2.在C++語言的異常處理機制中,throw語句用于拋出異常;try語句塊用于檢測D.常對象所屬的類中只能定義常成員函數

A.intn=5;

B.const int n=5

異常:catch_語句塊用于捕捉和處理異常。8.下列關于派生類的描述中,正確的是(A)

int yin

int yin

3.在動態內存空間管理方面,C++語言用new運算符取代了 C語言中的 malloc 進A.派生類可以繼承多個基類

C.intn=5;

D.const intn=5; B.派生類不可以作為其他類的基類

int ■py=new int(n}

int py=new intinl

行動態內存空間的申請,用delete運算符取代了 C 語言中的 free 釋放動態內存空間。

3.下列不正確的重載函數是(B)

4.繼承的3種方式是 公有/public、保護/protected、和 私有/private,默認繼 A. int print(int x);和 void print(float x):

承方式是 私有/private B.int disp(intx):和 char disp(inty);:

5.靜態聯編通過函數重載 和 運算符重載實現,動態聯編通過繼承 和虛函數 實C.int show(intx,charis);和 int show(charis,intx);

D.int view(int x,int y):和 int view(int x):

現。 4.如果 class 類中的所有成員在定義時都沒有使用關鍵字 public.private.protecte

6.不可以通過友元函數重載的運算符有:、“()、業和d.則所有成員缺省的訪問屬性為(B)

7.在輸入/輸出流類文件 iostream.h 中定義的流對象 cin和cout,用 cin 代表A. Public

B.private

輸入設備,cout 代表 輸出設備。C. static

D. protected

8.賦值兼容原則僅適用于通過公有/public_方式派生的派生類和其基類之間。5.下列關于靜態數據成員的描述,正確的是(A)

A.靜態數據成員必須在類體外進行初始化

J B.靜態數據成員不是同類所有對象所共有的

(1)私有數據成員。C.聲明和初始化靜態數據成員時都必須在該成員名前加關鍵字 static 修飾

年齡:intage

姓名:char iname D.靜態數據成員一定可以用“類名::靜態數據成員名”的形式在程序中訪問

(2)公有靜態數據成員。6.靜態成員函數一般專門用來直接訪問類的(C)

學生人數:static int count A.數據成員

B.成員函數

C.靜態數據成員

D.常成員

公有成員函數。

構造函數:帶參數的構造函數 Studentint m,char in): 不■參數的構造函數 Student():

析構函數: L

-Student(): 年齡 age:

輸出函數: 姓名 char liname

einclude <iostream>

void Print()const 公有成員函數

using namespace std:

count=5

主函數的定義及程序的通行結果如下,請完成類的建義及類中各函數的實現代碼。構造函數 幫參數的構造函數 Stdent(tm.chariin間:

dass TT

補充成一個完整的程序。不帶參數的構造函數 Studen):

、 改變數據成員值函數 void SetName(int m.char in)

public:

【編程指導】

(源代碼略)

東 獲取數據成員函數 int Getage()

main() static

( char lGetname()

inttotal

couter'count'<Student::countecend 在main()中定義一個有3個元素的對象數組并分別初始化,然后輸出對象數組的信

TTO

Studert s1,tpnew Student(23,ZhangHong'1 息。

s1.Pnt(): 【編程指導】(源代碼■)

total:x2

p-Print 、

1 -TT0)

delete p: (total/2:)

s1.Print 1

藍

城

Studert Stul TT:otal-1

couecounte'<Student:counteend 巨

retum Q main()

( 1

運行結果: cou

count+D 2.(本題10分)試使用函數模板實現swap(&xAy)交換兩個實參變量a和b的值。

T lp■new TT:

2 【編程指導】(源代碼略)

cout<p-tota

Name NoName.ager0 此題學習設計函數模板的格式與方法,函數首部定義如下:

TT AB template <class T>

CO<A.totaler

Name·ZhangHong.age-23 void Swap (T Sx.T&y):

cout<B.totale

1 delete p:

Name-Notame,ager0 couTT:totalcendl

retum Q (

【參考答案】

12884 3.(本題10分)建義一個學生類,有如下基本成員。

五、算法設計題(3小題,共30分)。

1.(本題10分)定義一個學生類,設計私有數據成員:

集證法

2.集證法的可靠性

(1)通假字與本字之間讀音遠近關係耿振生的小調查:30個高中生的作文別字。

共計282個,非讀音性的別字41個,讀音性的別字226個,不確定15個。

在226字當中,別字與正字完全同音的184個(81.4%),音近42個(18.6%)音韻學入門-07集證法20230526...

ADVANCED

MATERIALS [1]U.Seiler,Doctoral Thesis,("Zur Auslegung statisch und dynamisch be-

[8] G.Menges,Kunststoffe 76(1986) 1019-1023. lasteter Bauteile aus Verbundwcrkstoffen am Beispiel von GFK-Blattfe-

[9]G.Weyer,M.Lauterbach,K.Bourdon,B.v.Eysinondi."CIM in Plastics dern"),Technische Hochschule Aachen,FRG.1987.

Processing-Applied in Injection Molding",Preprint,14.Kunststofftech- [2] U.-P. Behrenbeck, Doctoral Thesis,("Fertigungs-und werkstoffgerechte

nisches Kolioquium,Institut fiir Kunststoffverarbeitung Aachen,9.-11. Konstruktion von Faserverbundbauteilen"). Technische Hochschule

March 1988, Aachen, FRG. Aachen,FRG,1987.

[10] U. W?lfel.Doctoral Thesis ("Verarbeitung faserverstarkter Formmassen [3] U.Berghaus.N.El Barbari,H.Offergeld,G.P?tsch,H.Ries,"Material-

Machine-End Product.Internal Structure as the Key to Componcnt

im SpritzgicβprozeD"),Technische Hochschule Aachen,FRG 1988. Properties",Preprint,14.Kunststoffiechnisches Kolloquium,Institut für

[11]T. Schacht,Doctoral Thesis("SpritzgieBen von Liquid-Crystal-Poly- Kunststoffverarbeitung Aachen, 9.-11. March 1988. Aachen,FRG.

meren").Technische Hochschule Aachen,FRG 1986. [4]J.Hennig.Kunsisioffe 57(1967)385-390.

[12] G. Menges,T.Schacht.H.Becker,S.Out,Int. Polym. Processing 2(1987) [5] G. Sch?nfeld,S. Wintergerst,Kanststoffe 60(1970)177-184.

No.2.p.77. [6]E.Baur,P.Filz,H.Greif,S.Groth,V.Lessenich,S. Ott. G. P?tsch,K.

Schlcede,"Component and Mold Design in One Operation-the Modern

[13] UJ.-P.Behrenbeck,M.Effing,K.Kirberg,W.Müller.U.Seiler.M.Wegen- Aid for the Designer",Preprint, 14. Kunststofftechnisches Kolloquium.

er,"Designing with Fiber-Composite Materials-from Material Data to Institunt für Kunststoffverarbeitung Aachen,9.-11.March 1988,Aacben.

Machine Control Data",Preprint.14. Kunststofftecheisches Kolloquium, FRG

Institut für Kunststoffverarbeitung Aachen,9.-11.March 1988.Aachen, [7]G.Menges,W. Benfer,E. Baur,"Rechnerintegrierte ProzeBgestaltung

FRG. beim SpritzgieBen",Innovations-Supplement "Fabrik der Zukunft" der

[14] 1. Rechenberg:Evolurionsstrategie-Optimierung technischer Systeme nach Zeitschrifien Der Betriebsleiter und Der Konstrukteur, Part 1:(1986) 12,

den Prinzipien der biologirchen Evolution.Frommann-Holzborg,Stuttgart p.8-16;Part 2:(1987)1/2,p.20-24.

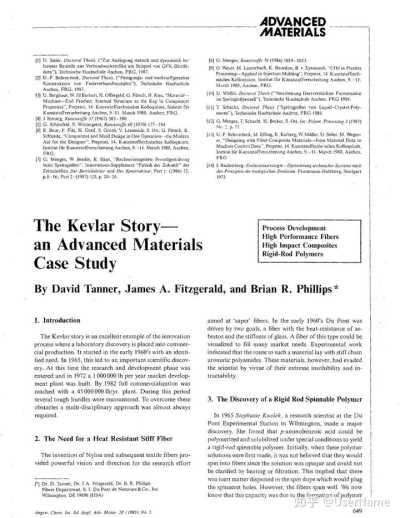

1973. The Kevlar Story-

Process Development

High Performance Fibers an Advanced Materials

High Impact Composites

Rigid-Rod Polymers Case Study

By David Tanner, James A. Fitzgerald, and Brian R. Phillips* 1.Introduction

aimed at 'super' fibers. In the early 1960's Du Pont was

driven by two goals, a fiber wvith the heat-resistance of as- The Kevlar story is an excellent example of the innovation

bestos and the stiffness of glass.A fiber of this type could be process where a laboratory discovery is placed into commer-

visualized to fill many market needs.Experimental work cial production. It started in the early 1960's with an identi-

indicated that the route to such a material lay with stiff chain fied need. In 1965, this led to an important scientific discov-

aromatic polyamides.These materials,however,had evaded ery.at is available from sub.dom.ain.ng this time the research and development phase was

the scientist by virtue of their extreme insolubility and in- entered and in 1972 a 1 000 000 Ib per year market develop-

tractability. ment plant was built. By 1982 full commercialization was

reached with a 45000000 lb/yr.plant.During this period several tough hurdles were encountered.To overcome these

3.The Discovery of a Rigid Rod Spinnable Polymer obstacles a multi-disciplinary approach was almost always

required.

In 1965 Stephanie Kwolek,a research scientist at the Du Pont Experimental Station in Wilmington,made a major

discovery.She found that p-aminobenzoic acid could be 2.The Need for a Heat Resistant Stiff Fiber

polymerized and solubilized under special conditions to yield

a rigid-rod spinnable polymer. Initially,when these polymer The invention of Nylon and subsequent textile fibers pro-

solutions were first made,it was not believed that they would vided powerful vision and direction for the research effort

spin into fibers since the solution was opaque and could not be clarified by heating or filtration.This implied that there

was inert matter dispersed in the spin dope which would plug [】 Dr.D.Tanner,Dr.J.A.Fitzgerald, Dr.B.R. Phillips

Fibers Department,E.I.Du Pont de Nemours&Co.,Inc.

the spinneret holes.However,the fibers spun well.We now Wilmington,DE 19898 (USA)

know that this capacity was due to the formation of polymer Angew.Chem.Int.Ed.Engl.Adv.Mater.28 (1989)No.5

649

ADVANCED

Tanner et al./The Kevlar Story-an Advanced Materials Case Study MATERIALS

liquid crystals. The stress-strain curve of the first aramnid

metry,and theoretically the highest stiffness.However,to fiber tested was startling,and the test was re-run several

produce the best properties the spinning solvent had to be times for confirmation.A true step change in properties was

100% sulfuric acid,and the resulting spinning solutions were achieved vs. existing synthetic textile fibers.(l

very viscous. Low spinning speeds were needed for good The behavior of rigid-rod molecules in solution is quite

properties and therefore the process was uneconomical. different from flexible molecules (Fig. 1).Flexible polymers

Thus,the second obstacle was encountered;the process like Nylon, in dilute solution,have a low level of entangle-

was not practical.This became starkly apparent when the ment.However,at higher concentrations the random coils

researchers first described the invention to the manufactur- become highly entangled.Spinning and drawing lead to only

ing and engineering groups who would have to design,build partially extended chains due to the high level of entanglc-

and operate the plant. They didn't want it! The sulfuric acid ments.Hence,properties such as tenacity and modulus reach

solvent was unconventional and highly corrosive,process only a small fraction of the theoretical values.

yields and throughput were very low,and investment very high.These are the realities that research people do not pay much attention to when they are at the frontiers of discovery.

A major breakthrough came when another Du Pont re- Flexible

Rod-like

search scientist,Herbert Blades,made two crucial discover- Dhute

Diute Scfution

Solution

ies.(7.81 First,he found that PPD-T and sulfuric acid form a crystalline complex at a polymer concentration of 20%(vs.

10-12%by previous workers).He unexpectedly formed this Higher

Concentration

Higher

complex by going against conventional wisdom and heating Conceniration

Spin

↓ Spin

the polymer solution containing the 100% sulfuric acid.This draw

orient

complex melts around 70°C and is composed of PPD-T:sul- 數

furic acid in the ratio 1:10. This enabled spinning at much Partialy

Fuiy exanded

extonded

higher polymer concentrations than had been previously chains

chains

possible. Fig.1. Schematic illustration of the solution behavior of rigid and flexible

The second advance was in spinning where he used an air polymers.

gap between the spinneret face and the quench bath(Fig.2). When the PPD-T/sulfuric acid complex was melted andI spun

through the air gap into cold water, very high spinning On the other hand,due to their rod-like conformation,

speeds could be obtained through attenuation of the molten more rigid polymers like the p-aramids, in going from dilute

to higher concentration do not form random coils. At a critical concentration they can no longer populate the solu- tion randomly. At this point, in order to pack more molecules into the solvent,they are forced to align parallel to

Orientation

←-Spinneret each other in randomly oriented liquid crystalline do-

mains.12,31 Under shear, as in a spinneret capillary,the liquid

Partial

↑ Deonentation

crystalline domains orient in the direction of the deforma-

Air Gap tion.This leads to fully extended chains in fibers and the

Reorientation

- observed high strength and modulus.

Ouench Water

Bath 4.Research and Development

Following Kwolek's discovery, the first obstacle was en- countered,i.e.,the p-aminobenzoic acid raw material was

Fig.2.Schematic of air gap spinning high concentration PPD-T solutions in sulfuricacid.

too costly to justify scale-up. At this point a major research and development program was launched. The aim was to develop a deeper understanding of the formation of liquid

spinning solution in the air gap. Although partial deorienta- crystalline solutions and to identify a lower cost rigid-rod

tion occurs as the polymer solution emerges from the spin- polymer system.This effort led to a variety of rigid polymers

neret,the very high extensional shear in the air gap resuIts in with potential for formation of liquid crystalline spinning

extraordinary orientation and tensile properties of the final solutions and strong,stiff fibers.4-61 The best candidate was

as-spun fiber (Fig. 3).The air gap spinning technology gave the polymer from p-phenylenediamine and terephthalic acid

birth to an improved product version which is today's Kevlar (PPD-T). This polymer eventually became the basis for

and ultimately led to Du Pont's heat strengthened high1 mod- Kevlar.It had the lowest cost ingredients, the highestsym-

ulus Kevlar 49 product. 650

Angew.Chem.Int.Ed.Engl.Adv. Mater.28 (1989) No.5

Tanner et al./The Kevlar Story--an Advanced Materials Case Study

ADVANCED

MATERIALS

Some of the Wilmington researchers moved to the plant site

in Richmond,VA,USA. The task was to develop the manu- 1

facturing basic data and tackle scale-up. In less than two years from Blades' laboratory discoveries, Kevlar was being shipped from a 1000000 lb per year market development plant.This timetable,considering the complexity of the pro- cess,was unprecedented in the Du Pont Fibers Department. Five years later the commercial product was being produced in a 15 million pound per year plant.

During the scale-up stage several difficult hurdles were 0

10

20

encountered, some quite unusual and unexpected.A com- Strain(%)

plex laboratory process had to be translated into a workable

plant operation.The ingredients were corrosive,there were Fig. 3. Stress straincurves of reinforcing fibers.

environmental concerns such as waste disposai,and the polymerization solvent had an unexpectedly high level of toxicity.Two of these hurdles are described below.

The reason for these truly outstanding mechanical proper-

An unusual environmental problem arose involving waste ties most likely lies in the microstructure of the fiber.Kevlar

disposal. The spinning solution is based on a complex con- is a hydrogen bonded highly crystalline material.9 Sheets of

taining five moles of sulfuric acid per PPD-T amide bond (or cells extend across the radius of the fiber resulting in almost

four pounds of sulfuric acid per pound of polymer).Disposal perfect radial as well as longitudinal order. This level of

of the spent acid after spinning was a problem. The best three-dimensional order had never been observed in a fiber

option turned out to be conversion of the sulfuric acid into before.Kevlar has a molecular orientation parallel to the

calcium sulfate (gypsum). For every pound of fiber seven fiber axis, and a well defined radiaI crystalline orientation

pounds of gypsum is generated. This year the Kevlar plant is (Fig.4).

generating a lot of gypsum-quite a storage problem! As a matter of interest,the produced gypsum is attractivc to both

wallboard and cement manufacturers, and eventually the Fiber Structure

gypsum will be recycled. Hydrogen Bondod Sheel

Sheets Stack Together

The second hurdle deals with toxic materials. In the Kevlar process,two solvents are used.The spinning solvent is sulfuric acid,discussed above,and the polymerization sol- vent was hexamethylphosphoramide (HMPA).The Kevlar business was in the scale-up stage on a fast track heading toward full commercialization. Suddenlyit came to a self- imposed barrier-the toxicity of the HMPA polymerization solvent.Du Pont pays much attention to the toxicity and handling of hazardous materiais.Use of HMPA on a large scale was new,but the material was well known for many years and there were no highly unusual toxic effects reported. To be completely sure about HMPA toxicity,a lifetime expo-

sure study with rats was initiated by Du Pont to determine Fig.4.The arrangement of PPD-T crystallites in a Kevlar fiber.

any possible carcinogenicity potential.110 This studywas one of the first of its kind,and carried out purely as a precau- tionary measure.The results of that study showed that

HMPA was an experimental animal carcinogen. Immediate 5.Scale-Up to a Market Development Plant

steps were taken in the handling of HMPA to be certain that

there was no hazard to the workers,the community,or the The air-gap spinning discovery was an invention worthy

customers. of scale-up.The product was certainly unique,the process

It is,however,preferable not to use a potentially hazard- scalable and the economics satisfactory.The next step in the

ous material if a safer alternative can be found.Therefore,a innovation process and the next obstacle was to scale-up to

crash technical program was mounted to find an HMPA a market development plant. Translation of a laboratory

replacement. The task was to find an acceptable polymeriza- discovery to a practical, scalable, commercializableprocess

tion solvent of low toxicity; one that would give polymer is one of the hardest tasks faced by any technology-driven

yielding fiber properties identical to those already intro- industry. In the case of Kevlar, a task force of dozens of

duced to the trade,as well as fitting into the process and the scientists and engineers of many disciplines was assembled.

expensive equipment layout designed for polymerization in Angew.Chem.Int.Ed.Engl.Adv.Mater.28(1989) No.5

651 PIAEN UNSE

PuN PeEeA里

一

2a?1?1421086420 Tenacity(dN/ex)

ADVANCED

Tanner et al./The Kevlar Story--an Advanced Materials Case Study MATERIALS

HMPA.The chemistry turned out to be relatively straight-

described.Perhaps an even greater challenge was to demon- forward.The combination of N-methylpyrrolidone

strate the market potential of Kevlar.This was necessary to (NMP) and calcium chloride was selected as the solvent of

justify the final step in the innovation process, a full scale choice.The engineering and product development were,

commercial plant requiring a huge US $ 400,000,000 invest- however,formidable challenges.

ment.Hence,throughout the development there was inten- Polymerization in NMP/CaCl2 proceeded smoothly and a

sive parallel effort to find practical applications for this new high inherent viscosity polymer was obtained with no diffi-

fiber.For Kevlar to be a commercial success a sufficient culty.The polymer,however,could not be spun to the equiv-

value in use had to be found versus incumbent fibers like alent tenacity of the same inherent viscosity polymer pre-

Nylon,steel,fiberglass and carbon to warrant a pricing pared in HMPA. The problem turned out to be molecular

structure that made economic sense. weight distribution.The data showed that at equal inherent

viscosity,the average molecular weight of polymer made in the NMP/CaCl2 system was lower than in the HMPA sys-

7.Systems Approach to Applications for Kevlar tem.Using a gel permeation chromatography technique,this

difference was traced to the presence of a large low molecular

Early in the development, it was recognized that Kevlar weight fraction in the NMP/CaCl, system(Fig.5).Further

was'a unique fiber that would not automatically fit into analysis showed that this resulted from precipitation of

existing applications. This became apparent from initial oligomers from the polymerization mixture.These were not

evaluation in tires,ballistics,composites,ropes,cables,etc. Each application had to be looked at as a "system" requiring a systems approach.Early partnerships with customers were vital to success. This part of the program can be as scientif- ically challenging and exciting as the p-aramid discovery it- self.

As a framework for thinking about the total system a

simple tetrahedral model can be visualized (Fig. 6). At the Low Molecular

base,each corner represents a different knowledge center in Weight Fraction

the development.At the left corner is the chemical structure, e.g,the polymer comnposition. At the right corner is the

physical structure,e.g.,the degree of orientation or crys- 3

5

6

tallinity.The back corner represents the fiber properties,e.g., Log Molecutar Weight

tensile or surface characteristics.Ongoing iteration between

these three base corners,which can be referred to as molecu- Fig.5.Molecular weight distribbution curve for PPD-T prepared in HMPA and

in NMP/CaCl,by gei permeation chromatography (GPC).

lar and process engineering, is important. However,this model adds a third dimension at the apex of the tetrahedron.

It involves the creative integration of the base technologies present in the HMPA system because of it's superior solvat-

to give an advanced, composite structure. The selection of ing power.The problem was solved through the design of a

design criteria for parts,devices,and objects,i.e.,"systems" reactor system to eliminate early nucleation and precipita-

engineering,has been vital to Kevlar product development. tion of low molecular weight polymer. This is another

It requires the combined talents of professionals in many example where solving a problem required multidisciplinary

disciplines.A final advanced structure usually involves much chemical and engineering skills.Extensive internal and trade

innteraction between each corner of the tetrahedron and testing demonstrated that the Kevlar fibers made in the two

polymerization systems were indistinguishable.

The program to find an alternative solvent took an esti-

Composite mated 40 man-years of technical effort.Throughout the

Structure scale-up phase there was an underlying confidence in the

multidisciplinary team.There was no hurdie that couild not be jumped,although at times it took considerable energyand support to do so.

6.Full Commercialization of Kevlar

PIOSeSS

Fiber Properties Thus far,the need,the discovery phase,the obstacles in

Physicar Chemical

Structura

Struclure moving the R&D along,and the process development hur-

dles in scale-up to a market development plant have bcen

Fig. 6. Tetrahedral model of a systems approach to applications development. 652

Angewr.Chem.Int.Ed.Engl. Adv.Mater.28(1989) No.5

Systems Encineering

Detector Count

Tanner et al./The Kevlar Story--an Advanced Materials Case Study

ADVANCED

MATERIALS sometimes multiple products organized into an integrated

carbons.This reduced friction, heat buildup, abrasion and total system.

internal shear stresses resulting in a six-fold improvement. To illustrate the systems approach, two examples have

The third approach was to optimize the twist helix angl to been selected:Kevlar in ropes and cables and in composites.

minimize radial squeezing forces without seriously affecting The main driving force for Kevlar in ropes and cables is the

other rope properties. This gave an additional two-fold im- high strength per unit weight, inherent low elongation and

provement.The result was a rope having more than three low creep. In air, the specific strength is seven times,and in

times the life of steel in severe laboratory tests and more than sea water more than twenty times that of steel. This means

five times in service. More than a dozen oil rigs have utilized one can use smaller,lighter more easily handled lines.In long

Kevlar riser-tensioner lines,including those from major dril- lengths where the self-weight of steel becomes critical,Kevlar

ling contractors such as Santa Fe International,Western can offer a greater payload.

Oceanic,Zapata and Sedco. The application to be described is that of a riser-tensioner

A future application of Kevlar rope under development is line.The systems technology involved a specially engineered

that of deep water mooring lines for the same type of oil rope design to reduce internal stresses in ordcr to increase

platforms that use riser-tensioner lines.Here the light weight wear life.Riser-tensioner lines are used on floating offshore

of Kevlar gives less sag than heavy steel chain or steeI wire oil drilling platforms, where their purpose is to keep the rise

rope.This allows operation at water depths several times pipe or outer drill casing at a constant elevation and under

that of steel. A one million pound break strength Kevlar uniform tension while the vessel surges with the waves.These

rope has been deployed by Conoco in the Gulf of Mexico are normally 44 mm diameter steel wire ropes which experi-

and by Petrobras off the coast of Brazil. ence considerable cycling over pulleys as the platform

The next systems example involves the use of Kevlar in moves. Laboratory studies had shown that small diameter

aircraft composites.The materials base is Kevlar,carbon Kevlar ropes could far surpass steel in cycling performance

fiber, and epoxy resin. The driving force is high tensile over pulleys. However, scale-up of the best small constuc-

strength and modulus per unit of weight and toughness.The tions to 44 mm diameter surprisingly gave rope lifetimes that

systems technology involves hybrids of Kevlar and carbon were only 5-10% that of steel wire rope.Analysis showed

fibers reinforcing an epoxy resin to gain the best balance of that internal forces in the twisted rope rise rapidly with in-

mechanical properties and damage tolerance,i.e.,the ability creasing diameter.(12.13)These internal loads stem from ra-

to tolerate abuse and to survive a catastrophic impact. Car- dial squeezing forces which increase rapidly with increasing

bon fiber confers high stiffness and compressive strength1but twist levels,bringing pressure against the pulleys and leading

because of its rigid coplanar ring structure it is unyielding to high frictional heating, high internal abrasion, and shear

and fails by brittle fracture.Hence,it is unable to survive a fatigue failure of yarn as the rope elements move.

catastrophic impact. Cooperation with steel cable manufacturers lead to several

Kevlar has structural features that lead to good damage design changes (i.e.,Fig.7)which improved the lifetime of

tolerance because of a ductile compressive failure mode.This can occur by a compressive buckling of PPD-T 403 Forbidden a compressive strain of about 0.5%, we believe that a buckling of p-aramid molecules occurs by molecular rotation of the amide C-N bonds to accomodate configurational changes. Figure 8 shows the shift that we believe is occurring from the trans configuration shown on the left to the cis shown on the right.This can result in a yielding to the imposed stress

without bond cleavage.The result is an accordion-like col- Former Construction

Redesigned Rope

·Strands same size

Three strand sizes

lapse on impact. This continues to be a useful model for

·Uniubricated

·Layers at same helix angle

·Lubricated(5.9x)

explaining the compressive properties of Kevlar com-

·Strands nested(5x)

·High helix angle

·Lower helix angle(1.7x)

posites.(14) Fig.7.Rope constructions.

Kevlar ropes over 50-fold.On the left is the former construc- tion, and on the right the redesigned rope. One change was to increase the number of strand sizes from one to three.The purpose was to minimize cross-overs of inner and outer strand layers by nesting the outer strands in the inner layer. This compacted the structure and spread the lateral loads uniformly over a greater area giving a five-fold improvement

trans in lifetime.A second change was to lubricate the strands by

jacketing each strand with a braid impregnated with fluoro-

Fig. 8. PPD-T chain buckling under compression. Angew.Chem.Int.Ed. Engl.Adv.Mater.28(1989) No.5

653

ADVANCED

Tanner et al./The Kevlar Story--an Advanced Materials Case Study MATERIALS

The response of Kevlar to compressive strain resembles

sure vessels.The Kevlar provides external damage protee that of aluminum. This metal-like ductility of Kevlar rein-

tion,particularly during transport. forced composites is illustrated by the flexural stress-strain

behavior for epoxy matrix composites containing carbon, glass, Kevlar, and aluminum (Fig.9). This is because in

8.Summary

Limited space permits description of only two examples of 1350

Carbon

Kevlar applications research.There are numerous others.In

the early product development there were some indications E-Glass

1000

that Kevlar would go mainly into tire reinforcement.This

has turned out not to be true.In the mid-seventies Kevlar 700

Aluminum

was participating in only ten market segments and less than

fifty specific applications, but today, it is in more than twen- 350

ty market segments,serving more than two hundred ápplica- P-Aramid

tions,and continued growth is anticipated. Kevlar is pro-

duced in a 45 million pound plant in Richmond,VA, USA. 0

0.5 1.0 1.5 2.0 2.5 3.0

In 1988, a second plant was started up in Northern Ireland Flexural Strain(%)

and plans for a third plant in Japan were announced. The Fig. 9. Flexural stress strain curves of unidirectional epoxy matrix composites.

Kevlar innovation story exemplifies the kind of obstacles,

interdisciplinary skills and systems approach involved in bending,one side of the composite is in compression and the

bringing a laboratory discovery to commercial reality.The accordion-like “yielding” contributes to the metal-like be-

story is still unfolding and applications currently not envi- havior.Crashworthy composite systems have been explored

sioned will undoubtedly become important in the future. using a crushed tube test to compare materials.This test

Received:December 19.1988. involves the crushing of filament wound tubes with a drop-

weight impact tester.There is a marked difference between the failure modes of Kevlar aramid and carbon fiber-wound tubes.The tube reinforced with Kevlar fails by a progressive

[I]S.L.Kwolek.U.S.Par. Reissue 30,352 (Du Pont) 1980. buckling mode, similar to that observed for an aluminum

[2] P.J. Flory,Adv. Polym. Sci.59(1984)1-36.

(3) S.P. Popkov. Adv. Polvm. Sci. 59(1984)76-99. tube.The structure is damaged but still intact and able to

[4]P.W.Morgan,Macromolecules 10(1977) 1381. sustain a load.The carbon fiber-wound tube shatters.How-

[5]S.L. Kwolek,P.W. Morgan,I. R. Schaefgen,L.W. Gulrich. Macre ever, it does reach and sustain a higher load just priorto

molecules 10(1977)1390.

[6] T.I.Bair.P.W.Morgan.F.L.Kilian.Macromolecules 10(1977)1396 failure, and absorbs more total energy in the crushing pro-

[7]H.Blades, U.S.Pat.3 767 756(Du Pont) 1973. cess than does the tube wound with Kevlar.

[8] H.Blades.U.S. Par. 3869 429 (Du Pont) 1975.

[9] M.G.Northolt.Eur.Po/ym.J.10(1974)799. Hybrid technology that combines Kevlar and carbon fiber

[10] K.P.Lee.H.J. Trochimowicz.To.xicol.Appl.Pharmacol.62(1982)90- as a wound structure offers a better balance of properties.

103. High energy absorption,within 7% of that of the all-carbon

[11]W.B.Black.I. Preston in H.Mark(Ed.):Man-Made Fibers.Vol.2.Inter science.New York 1968,p.297-301.

tubes, and good structural integrity after crushing, ap-

[12] P.T. Gibson:Analytical and Experimental Investigation of Aireraft Arrest- proaching that of the aramid-wound tube, is achieved.Hy-

ing Gear Purchase Cable (NTIS Report AD 904263) Battelle Meniorial brid composites of Kevlar and carbon fibers are used in

Institute. Columbus. OH. USA. July 3.1967.

[13] P.T.Gibson:Contimuationof Analytical and Experimienial Investigation of commercial aircraft such as the Boeing 767,757,and 737,as

Aircrafi Arresting Geur Purchase Cable (NTIS Report AD 869092) Bai well as in helicopters and commuter aircraft.Other applica-

telle Memorial Institute, Columbus, OH, USA. April 8, 1969.

[14]For an additional perspective on compressive failure see S.I.De Teress. tions under development include filament wound structures,

R.S. Porter, R.J Farris,L. Mater.Sci.23(1988) 1886-1894:ibid.20 for example, those used in Trident missile cases and in pres-

(1985)1645-1659 The following reviews will be published in future issues:

T.Kodas:Generation of Complex Metal Oxides by Aerosol Processes:Superconducting Ceramic Particles and Films H.Warlimont:Rapidly Quenched Materials

H.-W.Schmidt:Dichroic Dyes and Liquid Crystal Side Chain Polymers R.Eidenschink:Liquid Crystals-New Compounds,New Applications E.Hondros:Materials for the 21st Century

F. Stoddart:The Structure Directed Synthesis of New Organic Materials 654

Angewr.Chem.Int.Ed.Engl. Adr.Muter.28 (1989)No.5 Stress MPA

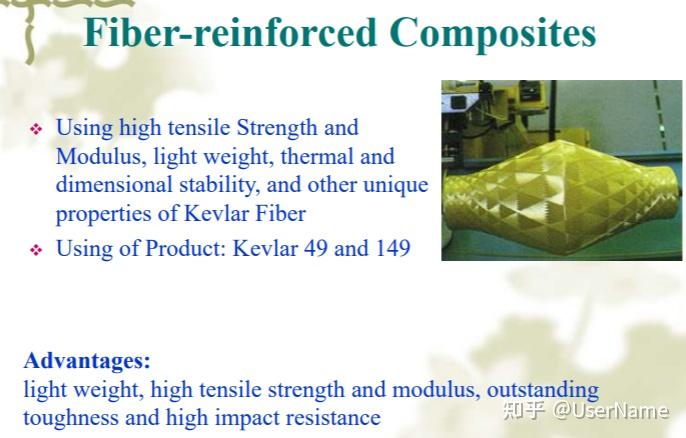

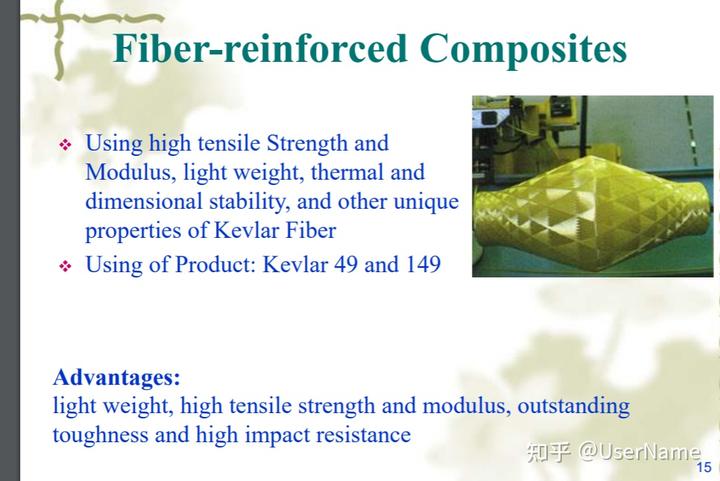

Fiber-reinforced Compositesing high tensile Strength and Modulus, light weight, thermal and dimensional stability, and other unique properties of Kevlar Fiber v Using of Product: Kevlar 49 and 149 Advantages: light weight, high tensile strength and modulus, outstanding toughness and high impact resistance

Ropes and Cables of Kevlar Aramid Fiber v Ropes and Cables with Kevlar Fiber: High Strength, and Light Weight v Extensive development and applications in Ropes and Cables v Using of Product: Kevlar 29 and 49 yarns v Applications:Antennae Guide Wires, Fish line, Industrial and Marine utility ropes, Lifting Slings, Emergency Tow Lines, Netting and Webbing

2 Twaron and Technora in Optical Fiber Cables ?Heat resistance

O

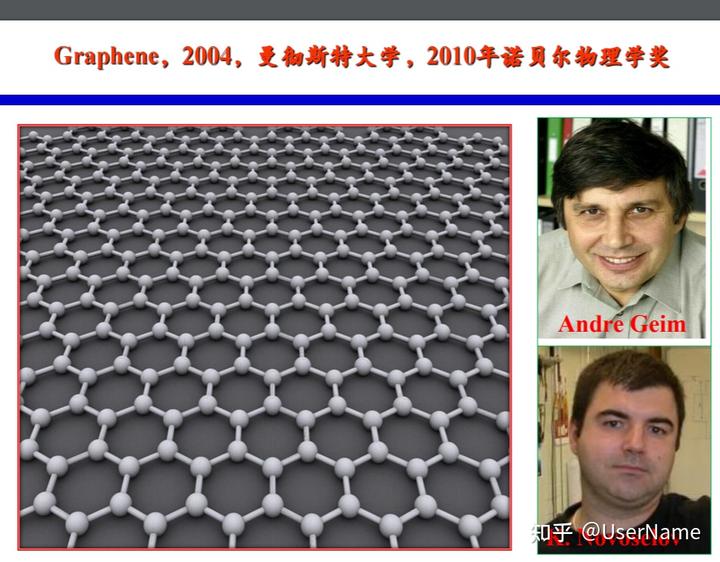

Graphene,2004,曼徹斯特大學,2010年諾貝爾物理學獎

Andre Geim K.Novoselov

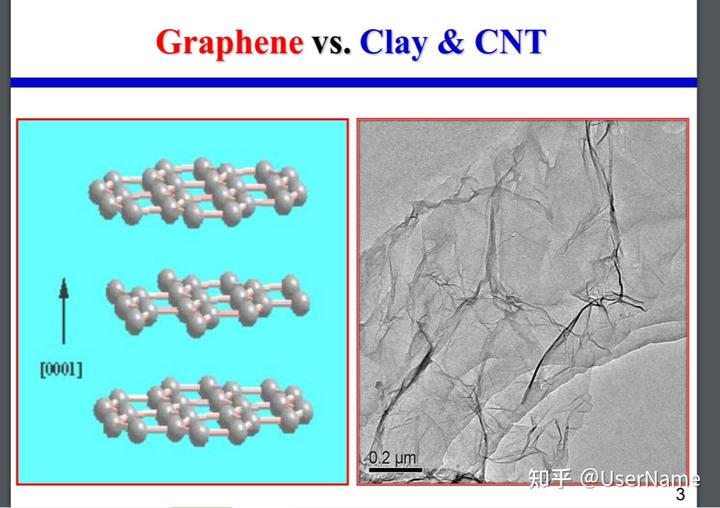

Graphene vs. Clay & CNT [1000]

3

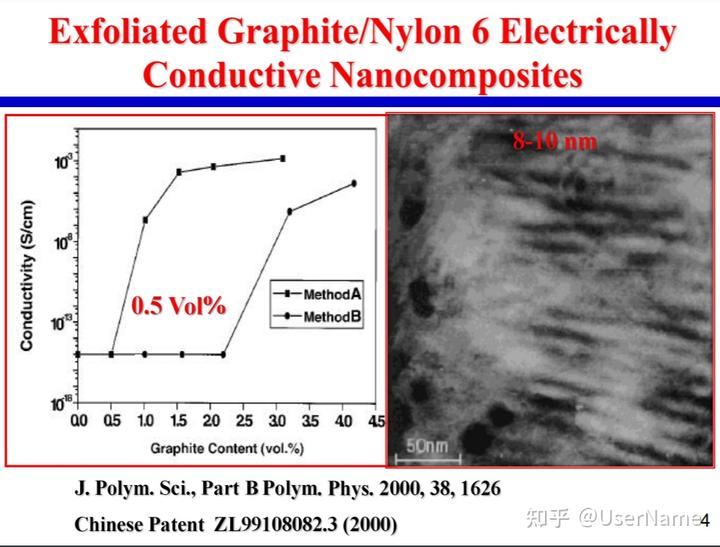

Exfoliated Graphite/Nylon 6 Electrically

Conductive Nanocomposites

8-10 nm 10

→-MethodA

MethodB

00 05 10 15 20 25 30 35 40 45

Graphite Content(vol.%)

50nm J.Polym.Sci.,Part B Polym. Phys.2000,38,1626 Chinese Patent ZL99108082.3(2000)

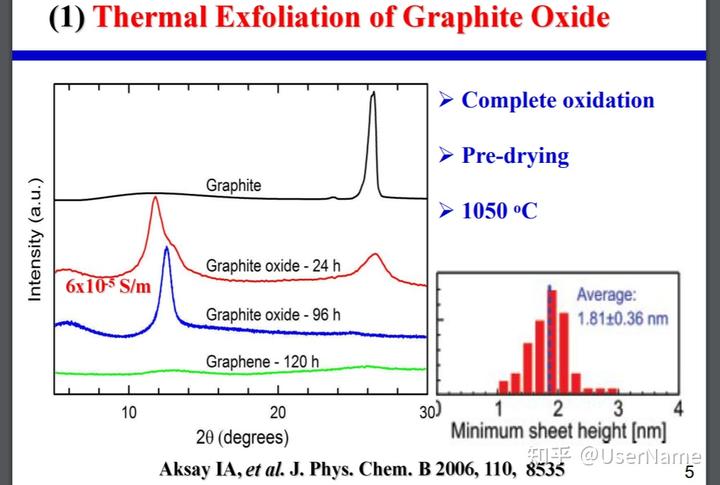

4 (1) Thermal Exfoliation of Graphite Oxide

Complete oxidation >Pre-drying

Graphite

>1050℃C Graphite oxide-24 h

6x105S/m

Average: Graphite oxide-96 h

1.81±0.36 nm Graphene-120 h

10

20

30)

1

2

3

4 20(degrees)

Minimum sheet height [nm] Aksay IA, et al. J. Phys. Chem. B 2006,110,8535

5 Conductivity(S/cm)

Intensity (a.u.)

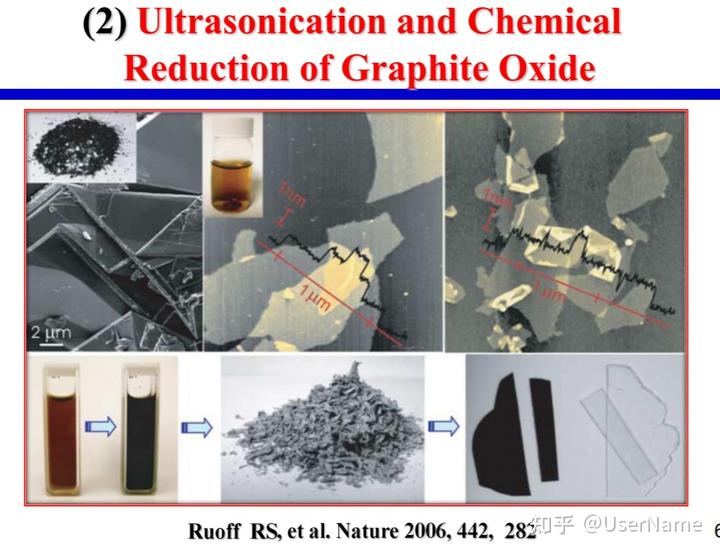

(2) Ultrasonication and Chemical Reduction of Graphite Oxide

Ruoff RS,et al. Nature 2006,442, 282

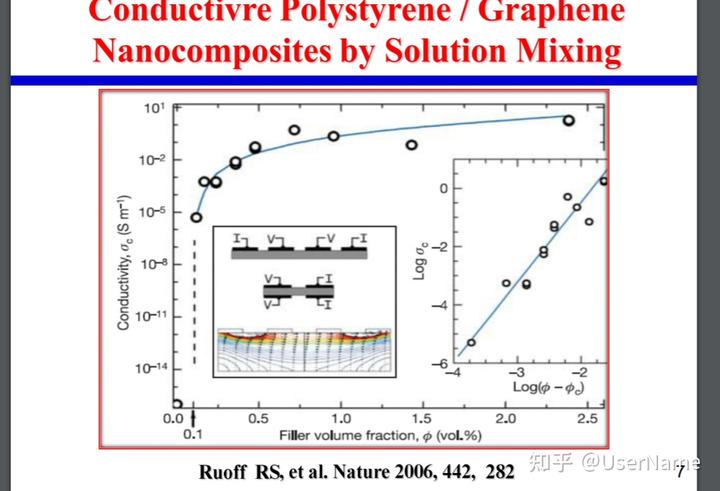

6 Conductivre Polystyrene/Graphene

Nanocomposites by Solution Mixing 101

10-2 10-5

8 -2

8 10-8

10-11 10-14

-3 -2

Log(φ-Φ) 0.0

0.5

1.0

1.5

2.0

2.5 0.1

Filler volume fraction,?(vol.%) Ruoff RS,et al. Nature 2006,442, 282

7 Log o。

Conductivity,o。(Sm-1)

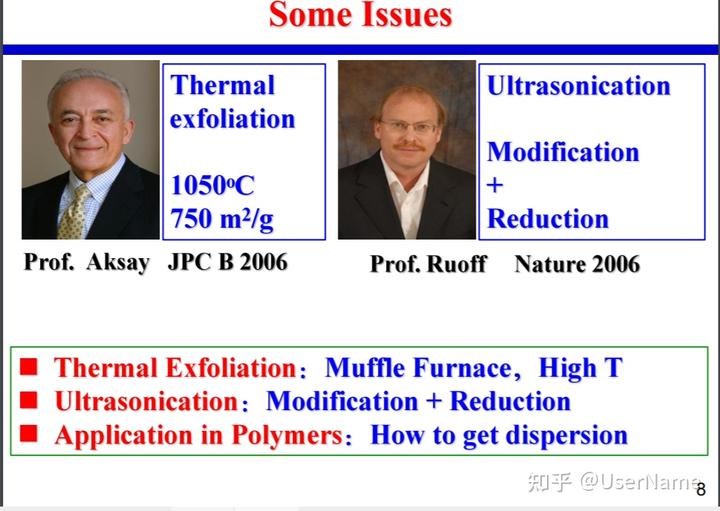

Some Issues

Thermal

Ultrasonication exfoliation

Modification 1050℃C

+ 750m2/g

Reduction Prof. Aksay JPC B 2006

Prof.Ruoff

Nature 2006 Thermal Exfoliation:Muffle Furnace,High T

Ultrasonication:Modification +Reduction Application in Polymers: How to get dispersion

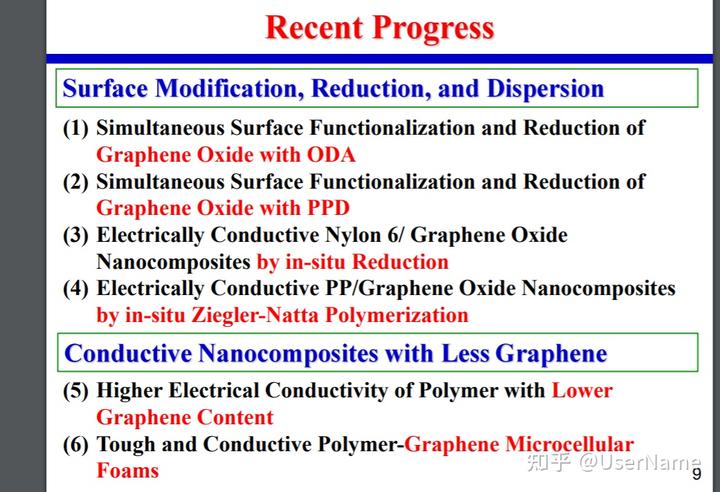

8 Recent Progress

Surface Modification,Reduction,and Dispersion (1) Simultaneous Surface Functionalization and Reduction of Graphene Oxide with ODA

(2) Simultaneous Surface Functionalization and Reduction of Graphene Oxide with PPD

(3) Electrically Conductive Nylon 6/ Graphene Oxide Nanocomposites by in-situ Reduction

(4) Electrically Conductive PP/Graphene Oxide Nanocomposites by in-situ Ziegler-Natta Polymerization

Conductive Nanocomposites with Less Graphene (5) Higher Electrical Conductivity of Polymer with Lower Graphene Content

(6) Tough and Conductive Polymer-Graphene Microcellular Foams

9

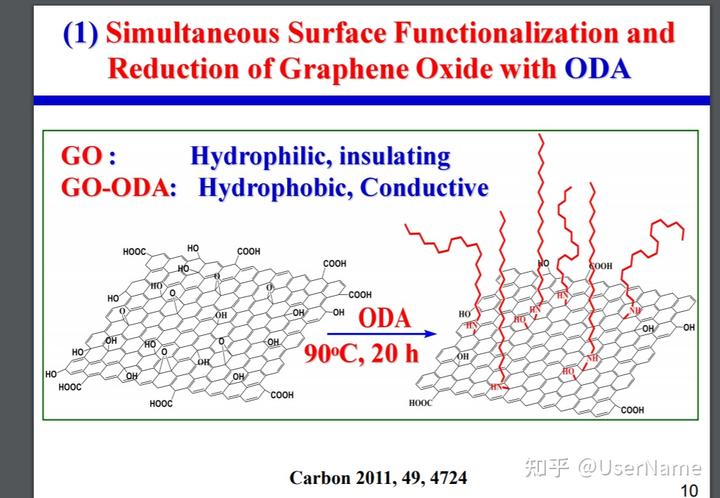

(1)

Simultaneous Surface Functionalization and

Reduction of Graphene Oxide with ODA GO:

Hydrophilic,insulating GO-ODA:

Hydrophobic,Conductive HOOC

HO COOH HO

COOH

COOH H0

0 HO

-COOH OH

OH HO

ODA

HO

HO HO

RO

0

HO HO

OH 0

90°C,20h OH

HO

OH HO

HOOC

COOH HOOC

HOOC

COOH Carbon 2011,49,4724

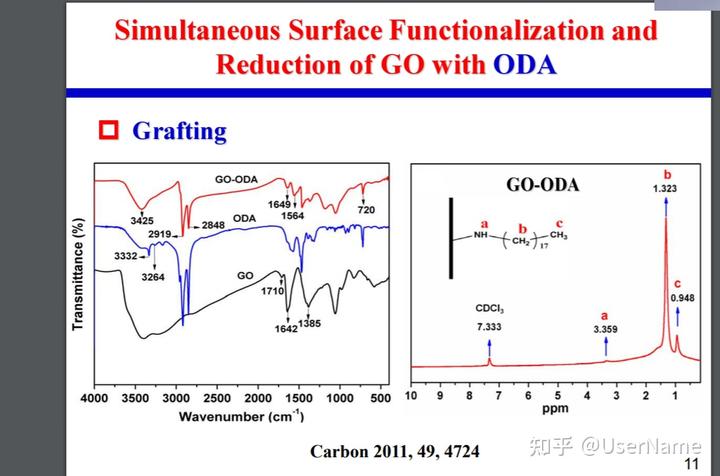

10 Simultaneous Surface Functionalization and

Reduction of GO with ODA Grafting

b GO-ODA

GO-ODA

1.323 1649

720 3425

ODA

1564 2848

HN 2919

3332 3264

GO

0.948 CDCI3

a 1642

1385

7.333

3.359 4000

3500

3000 2500 2000

1500 1000 500 10

8 7 6 5 4 3

2 6

ppm Wavenumber(c㎡)

Carbon 2011,49,4724

11 Transmittance(%)

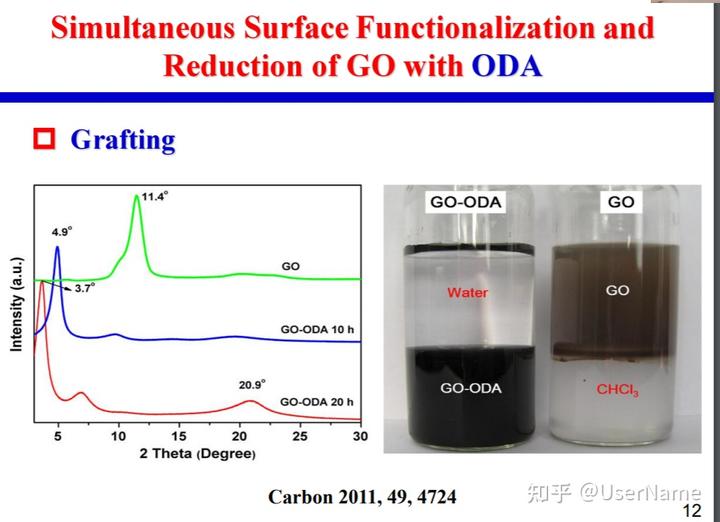

Simultaneous Surface Functionalization and

Reduction of GO with ODA

Grafting

11.4

GO-ODA

GO GO

Water

GO GO-ODA 10 h

20.9°

GO-ODA

CHCI3 GO-ODA 20 h

5

10

15 20

25

30 2 Theta (Degree)

Carbon 2011,49,4724

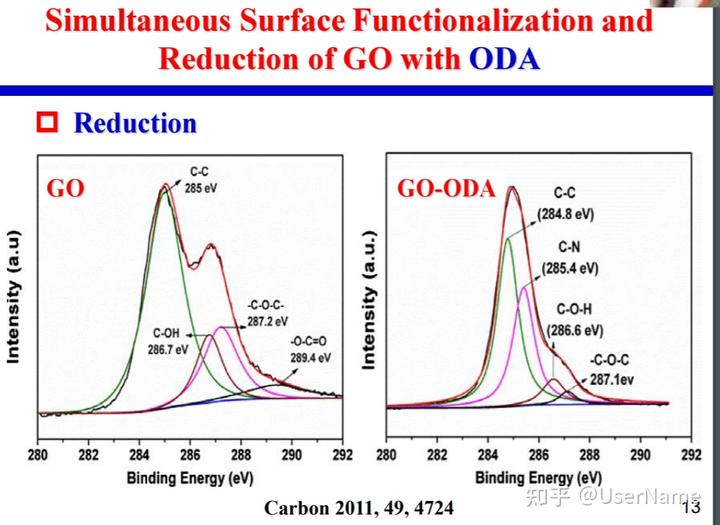

12 Simultaneous Surface Functionalization and

Reduction of GO with ODA Reduction

C-C GO

GO-ODA

C-C 285 eV

(284.8 eV) C-N

(285.4 eV) -C-O-C.

287.2 eV C-OH

-O-C=0 286.7 eV

289.4 eV

-C-O-C

287.1ev 280

282 284 286 288 290 292 280 282 284 286 288 290

292 Binding Energy (ev)

Binding Energy (eV) Carbon 2011,49,4724

13 Intensity (a.u.)

Intensity (a.u) Intensity (a.u.)

Simultaneous Surface Functionalization and

Reduction of GO with ODA

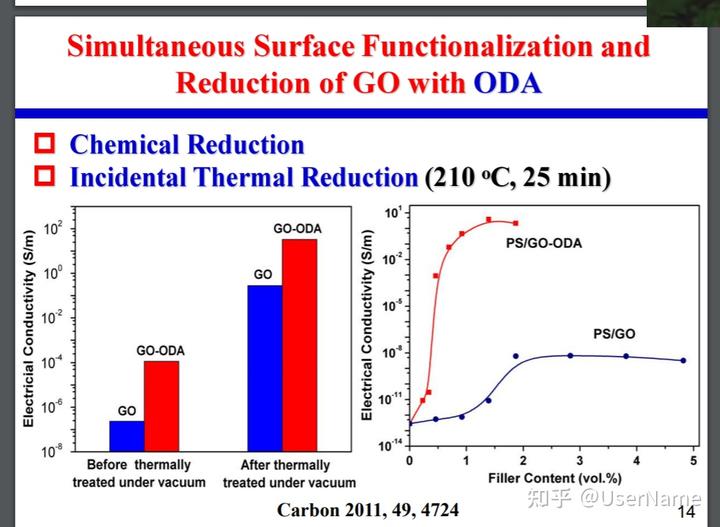

Chemical Reduction

Incidental Thermal Reduction (210°C,25 mmin)

10

102

GO-ODA

PS/GO-ODA 10

10°

GO

10 10

2

PS/GO GO-ODA

10 104

10 10

GO 10

0

2 3

5 Before thermally

After thermnally treated under vacuum

treated under vacuum

Filler Content (vol.%) Carbon 2011,49,4724

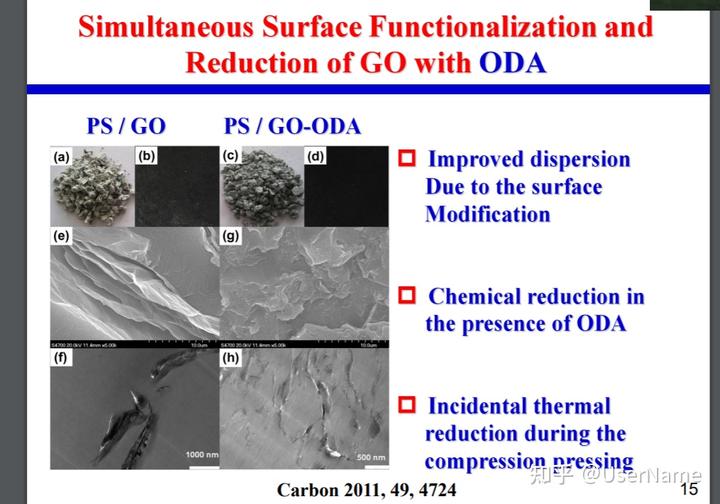

14 Simultaneous Surface Functionalization and

Reduction of GO with ODA PS/GO

PS/GO-ODA (a)

(b)

(c)

(d)

Improved dispersion Due to the surface

Modification (e)

(g)

Chemical reduction in

the presence of ODA (f)

(4)

Incidental thermal

reduction during the 1000nm

nm

compression pressing Carbon 2011,49,4724

15 Electrical Conductivity(S/m)

Electricial Conductivity (S/m)

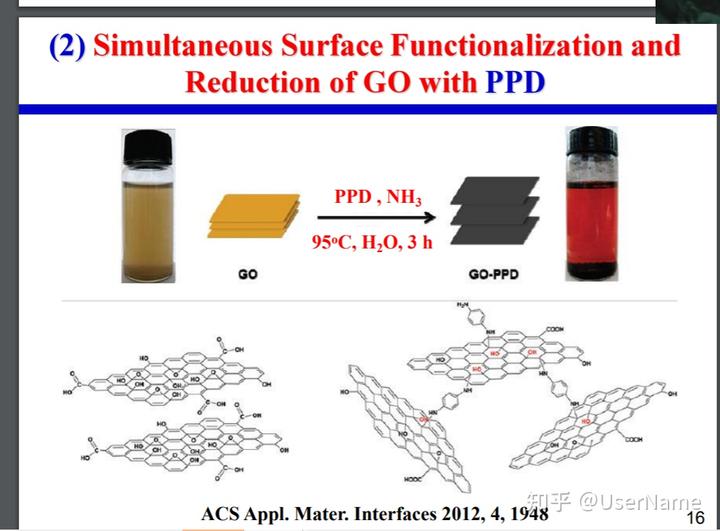

Simultaneous Surface Functionalization and

Reduction of GO with PPD

PPD,NH3

95℃C,H2O,3h GO

GO-PPD

ACS Appl. Mater. Interfaces 2012,4,1948

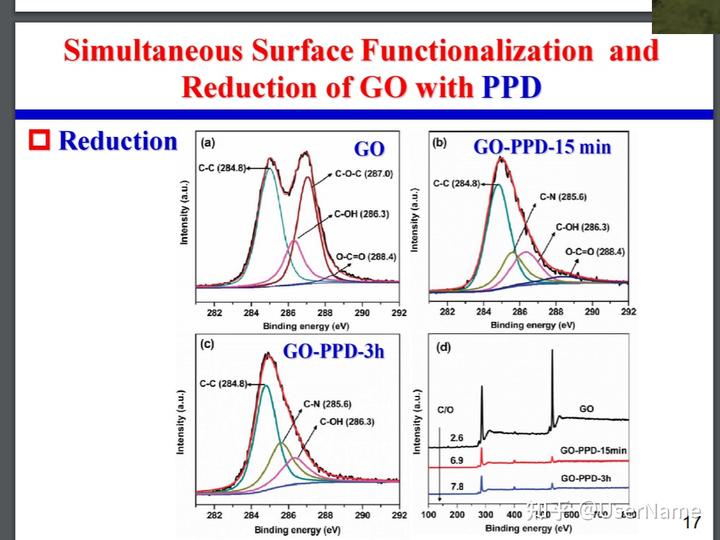

16 Simultaneous Surface Functionalization and

Reduction of GO with PPD Reduction

GO

(b)

GO-PPD-15 min (e)

C-C(284.8)

c-D-C (287.0)

C-C(284.8)

C-N(285.6) .C-OH(286.3)

AA

C-OH(286.3) O-C=O(268.4)

o-C=0(288.4) 1111

282

284 286 2B8

290 292 282 284 286 288 290

292 Binding energy(eV)

Binding energy (eV) (c)

GO-PPD-3h

(d) C-C(284.8)

C/O

GO C-OH (286.3)

2

2.6

GO-PPD-15min 6.9

GO-PPD-3h 7.8

282 284 286 288 290 292

100 200

300 400 500 600 700 800

17 Binding energy (eV)

Binding energy(ev) Intensity (a.u.)

Intensity (a.u.) Intensity (a.u.)

Intensity (a.u.)

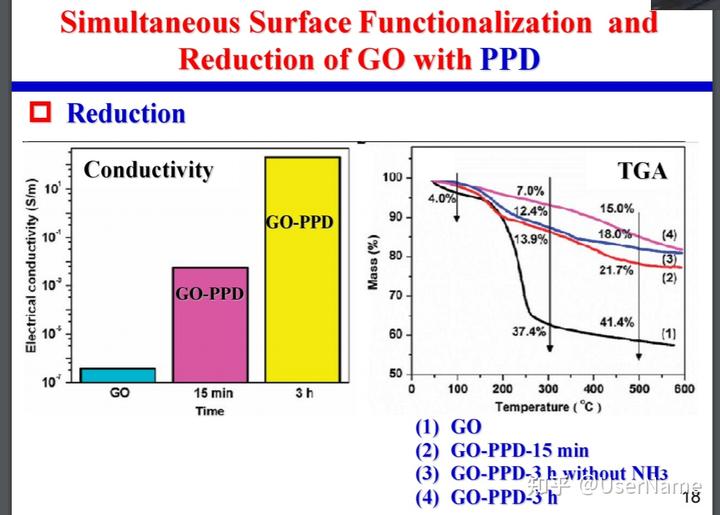

Simultaneous Surface Functionalization and

Reduction of GO with PPD

Reduction Conductivity

TGA 100

10

7.0% ?

GO-PPD

90

12.4%

15.0% 10

13.9%

18.0%

(4) -08

(3) 21.7%

(2) 10°

GO-PPD

70

41.4% 10

60

37.4%

(1) 50

10

GO

15 min

3h

0 100 200 300 400 500

600 Time

Temperature(℃) (1) GO

(2) GO-PPD-15 min

(3) GO-PPD-3 h without NH3 (4) GO-PPD-3h

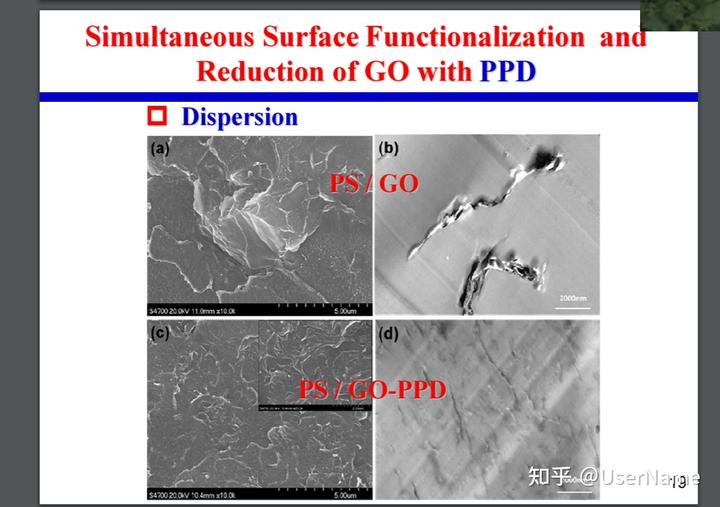

18 Simultaneous Surface Functionalization and

Reduction of GO with PPD Dispersion

(a)

(b)

PS/GO S4700 20.0■V 11.0mm x10.0

(c)

(p)

PS/GO-PPD

19 S4700 200NV 10kmm x10.0i

Mass(%) Electrical conductivity (S/m)

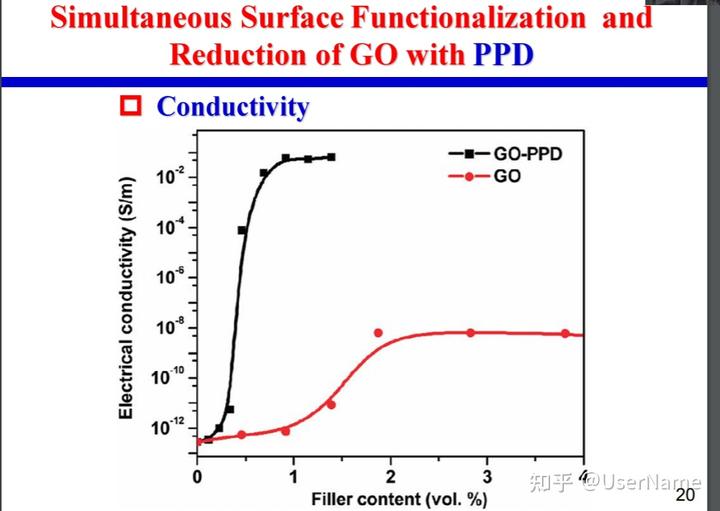

Simultaneous Surface Functionalization and

Reduction of GO with PPD

Conductivity

一■-GO-PPD 102

-·-GO 104

10 10 10 10 10

T

T 0

1

2

3

4 Filler content(vol.%)

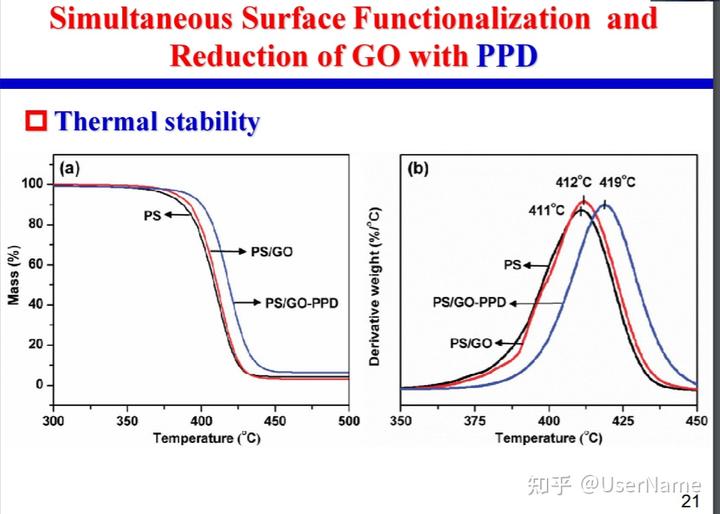

20 Simultaneous Surface Functionalization and

Reduction of GO with PPD

Thermal stability (a)

(b) 100

412℃ 419℃ PS

411℃ -08

PS/GO 60-

PS 40-

→PS/GO-PPD

PS/GO-PPD 20-

PS/GO+ -0

300

350

400

450

500 350

375

400

425

450 Temperature(℃C)

Temperature(℃)

21 Derivative weight(%/C)

Electrical conductivity (S/m) Mass(%)

(3)

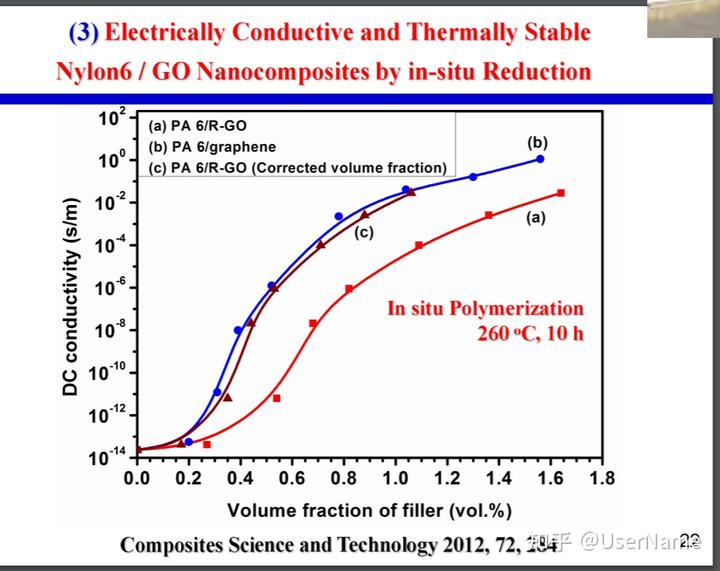

Electrically Conductive and Thermally Stable Nylon6/GO Nanocomposites by in-situ Reduction 102

(a) PA 6/R-GO 10°

(b) PA 6/graphene

(b) (c) PA 6/R-GO (Corrected volume fraction)

10

(a) (c)

10 10

In situ Polymerization 10

260°C,10h 10

-10 10 10-14 0.0 0.2 0.4

0.6 0.8

1.0 1.2 1.4 1.6

1.8 Volume fraction of filler (vol.%)

Composites Science and Technology 2012, 72,284

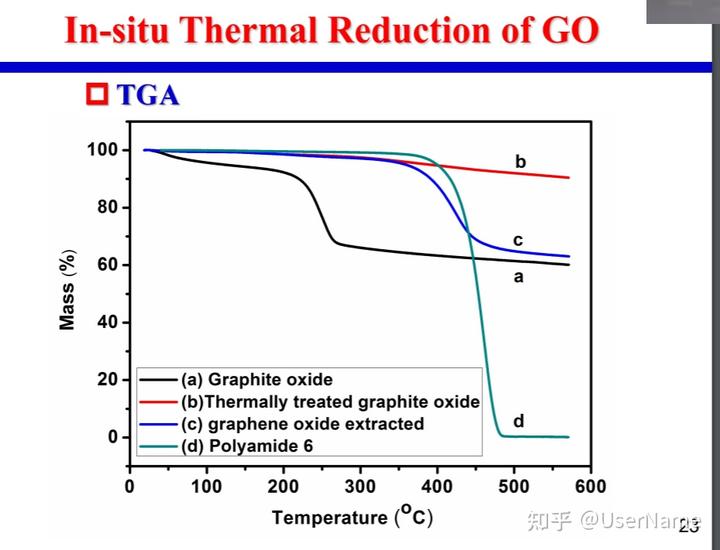

22 In-situ Thermal Reduction of GO

TGA 100-

b 80-

C 60-

a 40-

20--(a)Graphite oxide

(b)Thermally treated graphite oxide (c) graphene oxide extracted

d 0-

(d) Polyamide 6 0

100

200

300

400

500

600 Temperature(°c)

23 DC conductivity (s/m)

Mass(%)

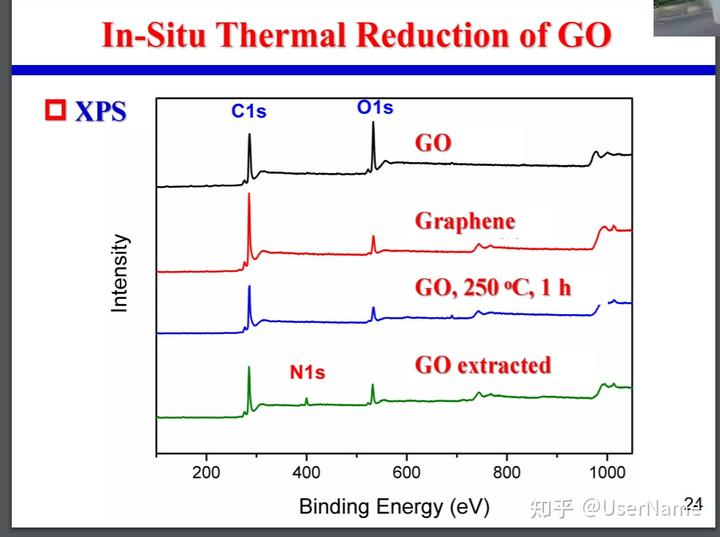

In-Situ Thermal Reduction of GO XPS

C1s

O1s GO

Graphene

GO,250°C,1h N1s

GO extracted 200

400

600

800

1000 Binding Energy (eV)

24 In-Situ Thermal Reduction of GO

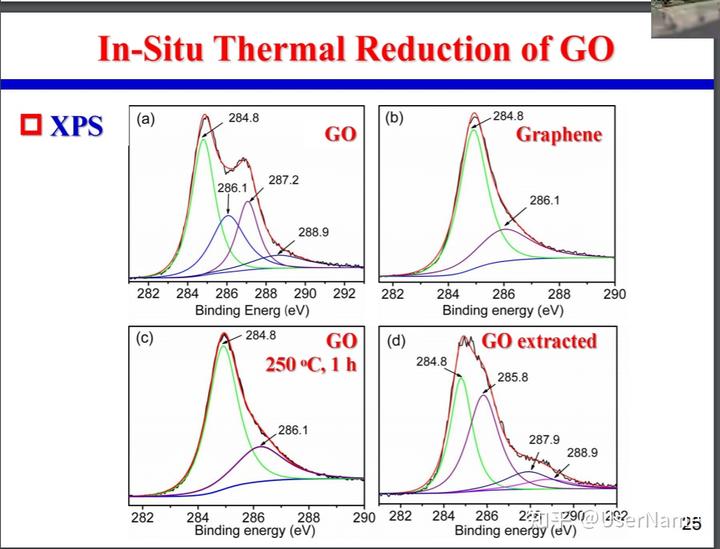

XPS

(a)

284.8

(b)

284.8

Graphene GO

287.2 286.1

286.1 288.9

282 284

286 288 290 292 282 284 286 288

290 Binding Energ (eV)

Binding energy (eV) (c)

284.8

GO (d)

GO extracted 250°C,1h

284.8

285.8 286.1

287.9

288.9 282

284 286 288 290 282 284 286 288 290 292

25 Binding energy (eV)

Binding energy (eV) Intensity

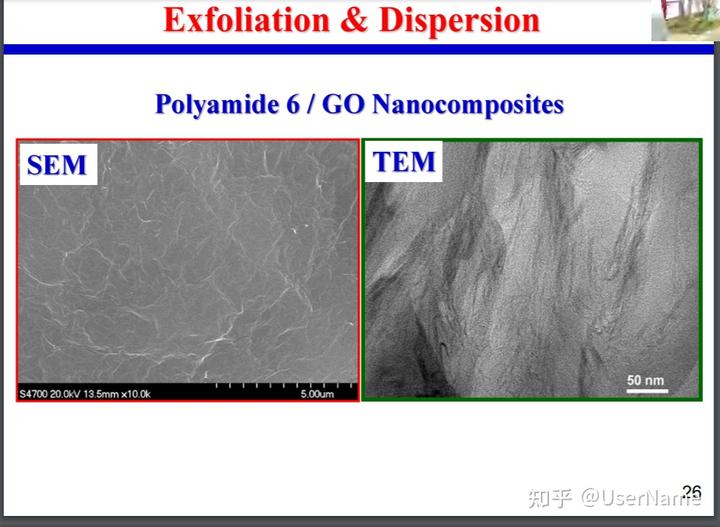

Exfoliation & Dispersion

Polyamide 6 / GO Nanocomposites SEM

TEM

50 nm S4700 20.0kV 13.5mm x10.0k

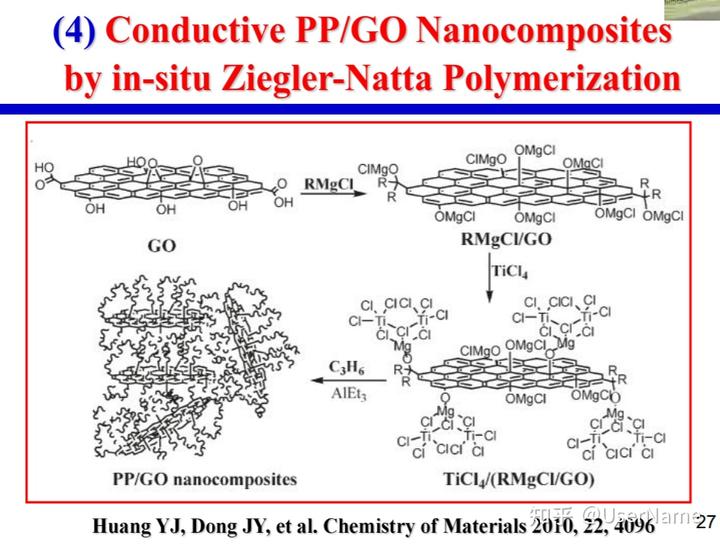

26 (4) Conductive PP/GO Nanocomposites

by in-situ Ziegler-Natta Polymerization

OMgCI

HO

CIMgO

CIMgO

OMgCI O

0

RMgCI

R+

??

8 OH

OH OH

OMgCI

OMgCI

OMgCI OMgCI GO

RMgCV/GO

TiC14 CI,CICI、CI

Ti-CI

CI,CICI、CI Cl-Ti

CI-TI■T-CI CI CI CI

CI CI CI Mg

CIMgO

OMgCI Mg O

C3H6 R+ ←

劉切 AIEt3

O

OMgCI

OMgCO Mg

CI Ci CI

CI Ci

CI Cl-T

Ti-Cl

Ti-CI 1-10

cí clcI cl

cí CICI CI PP/GO nanocomposites

TiCl4/(RMgCI/GO) Huang YJ, Dong JY, et al. Chemistry of Materials 2010,22,4096

27

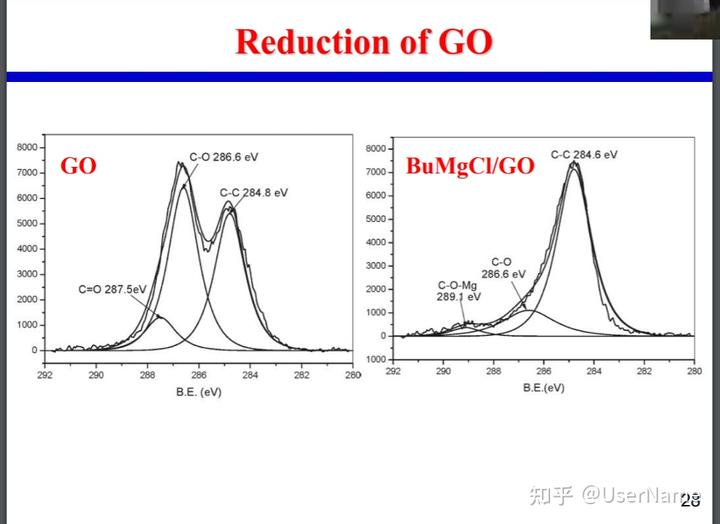

Reduction of GO

8000

8000

GO

C-O 286.6 eV

BuMgCI/GO

C-C 284.6 eV

7000

7000

6000

C-C 284.8 eV

6000-

5000

5000

4000

4000

3000-

C-O

3000

286.6 eV

C=O 287.5eV

2000-

C-O-Mg

2000

289.1 eV

1000

1000

0

0

1000

292

290

288

286

284

282

280

292

290

288

286

284

282

280

B.E.(eV)

B.E.(eV)

28

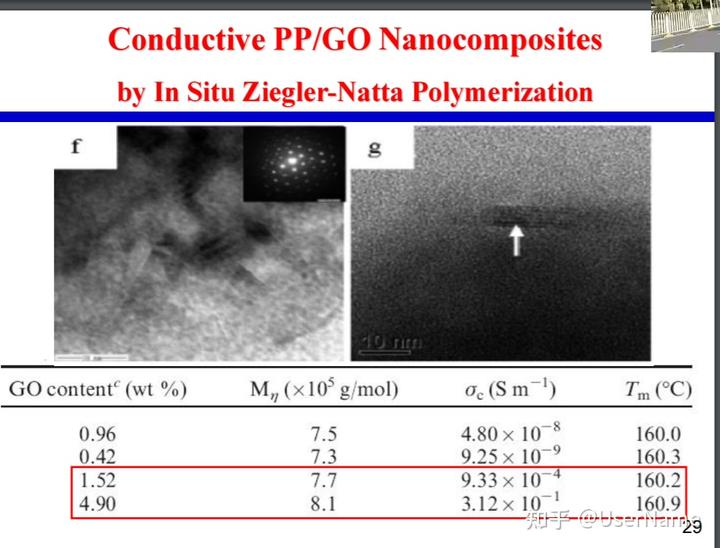

Conductive PP/GO Nanocomposites

by In Situ Ziegler-Natta Polymerization

f

g

↑

uI 0

GO content(wt%)

M,(x105g/mol)

0c(Sm-1)

Tm(℃C)

0.96

7.5

4.80x10-8

160.0

0.42

7.3

9.25x10-9

160.3

1.52

7.7

9.33x10-4

160.2

4.90

8.1

3.12x10-1

160.9

29

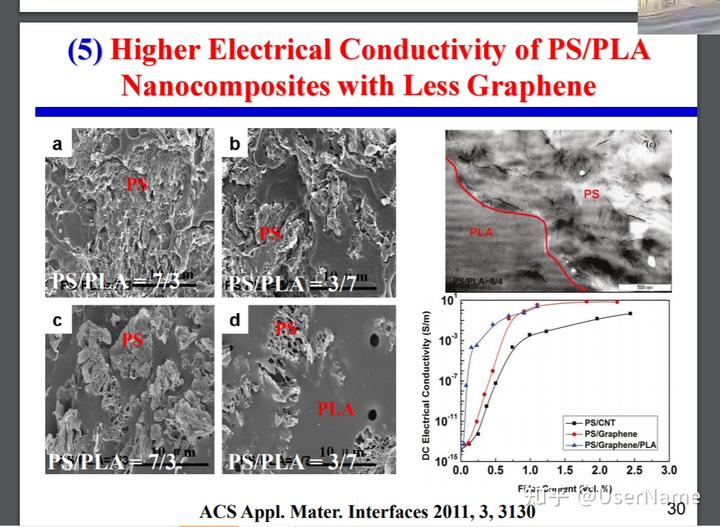

(5) Higher Electrical Conductivity of PS/PLA Nanocomposites with Less Graphene

PS S/PLA3-73

BS/PLA=3/

PS/PLA=8/4 10

20司 10

10 10

PS/CNT PS/Graphene

PS/Graphene/PLA 10mm

PSP版

10 0.0 0.5 1.0 1.5 2.0 2.5

3.0 Filler Content(Vol.%)

ACS Appl.Mater. Interfaces 2011,3,3130

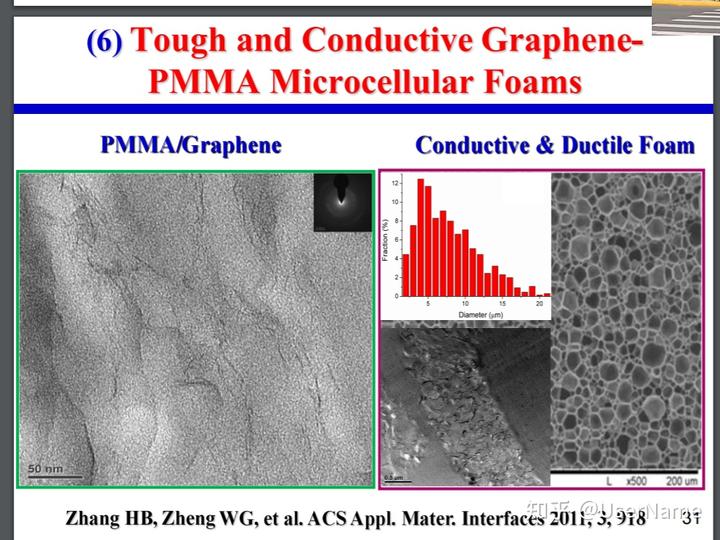

30 (6) Tough and Conductive Graphene-

PMMA Microcellular Foams PMMA/Graphene

Conductive & Ductile Foam 10

10 15 Diameter (ym)

L x500

200um Zhang HB,Zheng WVG,et al. ACS Appl. Mater. Interfaces 2011,3,918

31 DC Electrical Conductivity (S/m)

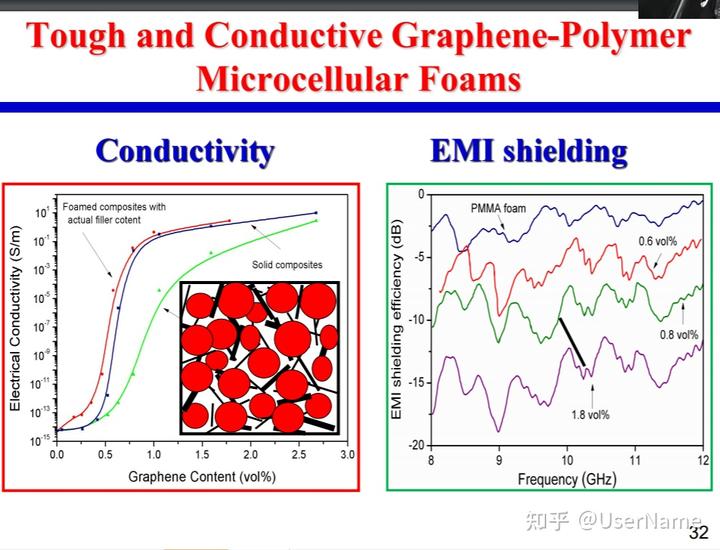

Tough and Conductive Graphene-Polymer

Microcellular Foams

Conductivity

EMI shielding 0

Foamed composites with

PMMA foam 10

actual filler cotent 10

0.6 vol% 10

Solid composites 10

-10 10

0.8 vol% 10°

10

-15- 10

1.8 vol% 10

-20 0.0

0.5 1.0 1.5 2.0 2.5 3.0

8

10

11

12 6

Graphene Content(vol%)

Frequency(GHz)

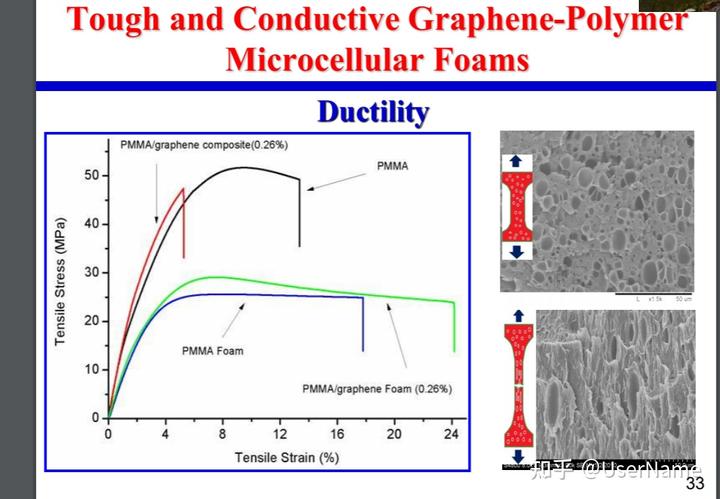

32 Tough and Conductive Graphene-Polymer

Microcellular Foams

Ductility PMMA/graphene composite(0.26%)

PMMA 50-

40- 30-

50um 20-

PMMA Foam 10-

PMMA/graphene Foam(0.26%) 0

0

4

8

12

16

20

24 Tensile Strain(%)

&S C SEN 122015

33 EMI shielding efficiency(dB)

Tensile Stress (MPa) Electrical Conductivity(S/m)

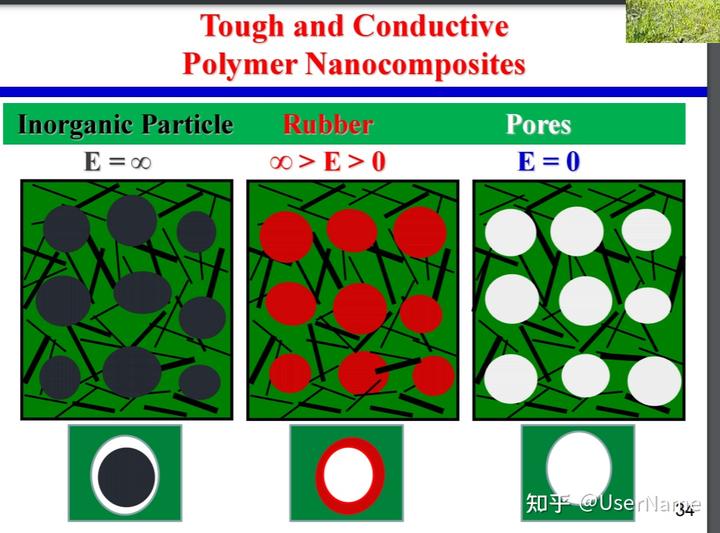

Tough and Conductive

Polymer Nanocomposites Inorganic Particle

Rubber

Pores E=0

o>E>0

E=0

·

O

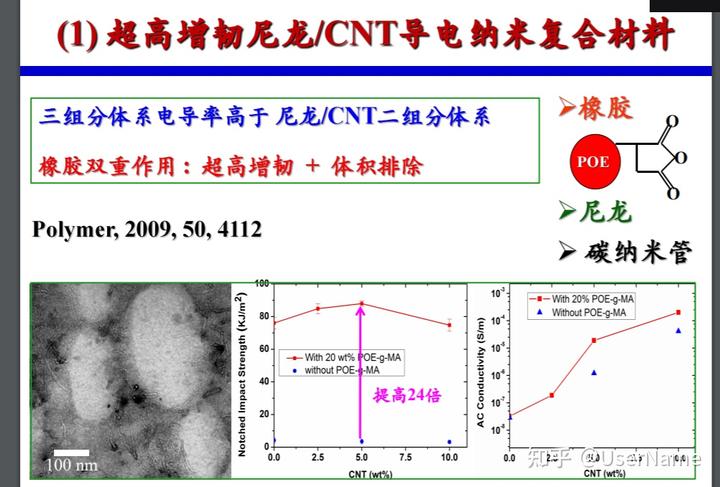

34 (1)超高增韌尼龍/CNT導電納米復合材料

三組分體系電導率高于尼龍/CNT二組分體系

橡膠 橡膠雙重作用:超高增韌+體積排除

POE

尼龍 Polymer,2009,50,4112

碳納米管 100

10°

--With 20% POE-g-MA 80-

10

Without POE-g-MA 60

10 -With 20 wt% POE-g-MA

without POE-q-MA

10 40

提高24倍

10 20

10 +0

2.5 5.0 7.5 10.0 0.0 2.5 5.0 7.5

10.0 00

100nm

CNT(wt%) CNT(wt%)

AC Conductivity (S/m) Notched Impact Strength(KJ/m2)

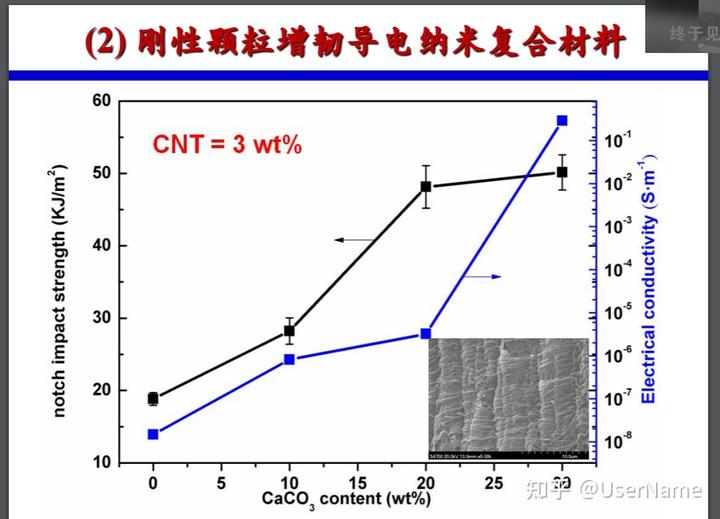

(2)剛性顆粒增韌導電納米復合材料

60

CNT=3 wt%

10

50

102

103

40

104

-5

30

10

-6

10

20

10

108

10

T

T

1

0

5

10

15

20

25

30

CaCO,content(wt%)

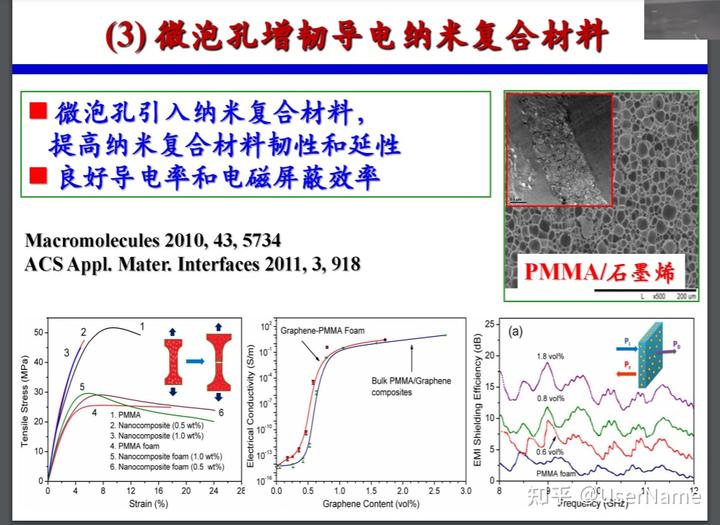

(3) 微泡孔增韌導電納米復合材料

微泡孔引入納米復合材料,

提高納米復合材料韌性和延性

良好導電率和電磁屏蔽效率

Macromolecules 2010,43,5734

ACS Appl. Mater. Interfaces 2011,3,918

PMMA/石墨烯

L x500 200um

10

Graphene-PMMA Foam

25

(a)

50

3

10

20-

1.8 vof%

40

Bulk PMMA/Graphene

15

30

5

composites

4

1.PMMA

6

10

2

2.Nanocomposite (0.5 wt%)

3. Nanocomposite (1.0wt%)

10-

4.PMMA foam

5

5.Nanocomposite foam (1.0 wt%)

10

6. Nanocomposite foam (0.5 wt%)

PMMA foam

0

10

0

8

12

16

20

24

28

0.0

0.5

1.0

1.5

2.0

2.5

3.0

8

10

12

Strain (%)

Graphene Content(vol%)

Frequency (GHz)

Electrical conductivity (S·m')

T■I

EMI Shielding Efficiency(dB)

Electrical Conductivity (S/m)

notch impact strength (KJ/㎡)

Tensile Stress (MPa)

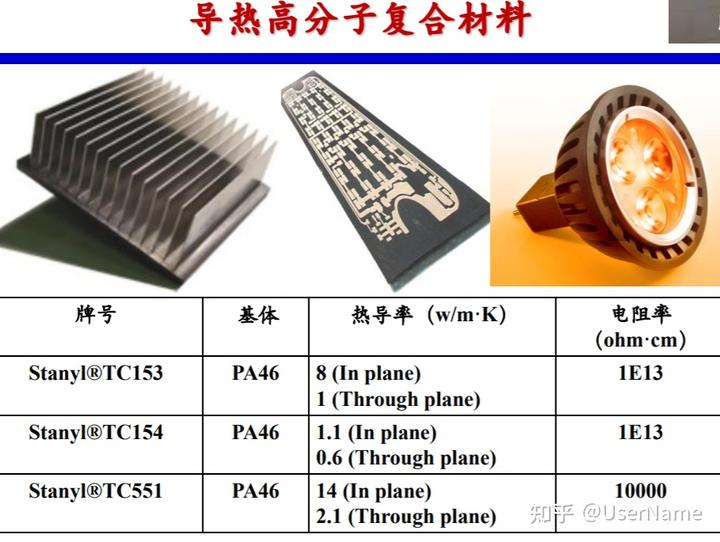

導熱高分子復合材料

牌號

基體

熱導率(w/m·K)

電阻率

(ohm·cm) Stanyl?TC153

PA46

8(In plane)

1E13 1(Through plane)

Stanyl?TC154

PA46

1.1 (In plane)

1E13 0.6 (Through plane)

Stanyl?TC551

PA46

14(In plane)

10000 2.1(Through plane)

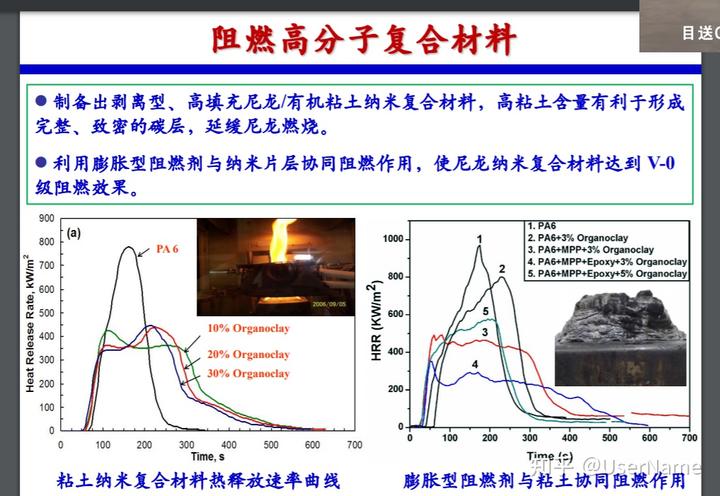

阻燃高分子復合材料

·制備出剝離型、高填充尼龍/有機粘土納米復合材料,高粘土含量有利于形成完整、致密的碳層,延緩尼龍燃燒。

·利用膨脹型阻燃劑與納米片層協同阻燃作用,使尼龍納米復合材料達到V—0級阻燃效果。

900

1.PA6 (a)

1000

2. PA6+3% Organoclay 800

PA6

3.PA6+MPP+3% Organoclay

4.PA6+MPP+Epoxy+3% Organoclay 700

5. PA6+MPP+Epoxy+5% Organoclay 800-

009

2006/09/05

5 500

-009 10% Organoclay

400

400- 20% Organoclay

300

30% Organoclay 200

200- 100

0 0

100 200 300 400 500 600

700 0

0 100 200 300 400 500 600 700

Time (s) Time,s

粘土納米復合材料熱釋放速率曲線

膨脹型阻燃劑與粘土協同阻燃作用HRR(KW/m2)

Heat Release Rate,kW/m

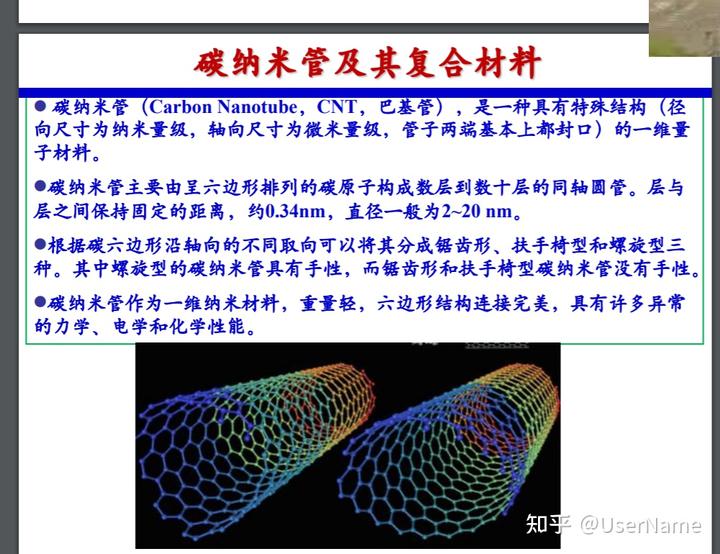

碳納米管及其復合材料

·碳納米管(Carbon Nanotube,CNT,巴基管),是一種具有特殊結構(徑向尺寸為納米量級,軸向尺寸為微米量級,管子兩端基本上都封口)的一維量子材料。

·碳納米管主要由呈六邊形排列的碳原子構成數層到數十層的同軸圓管。層與層之間保持固定的距離,約0.34nm,直徑一般為2~20nm。

·根據碳六邊形沿軸向的不同取向可以將其分成鋸齒形、扶手椅型和螺旋型三種。其中螺旋型的碳納米管具有手性,而鋸齒形和扶手椅型碳納米管沒有手性。

·碳納米管作為一維納米材料,重量輕,六邊形結構連接完美,具有許多異常的力學、電學和化學性能。

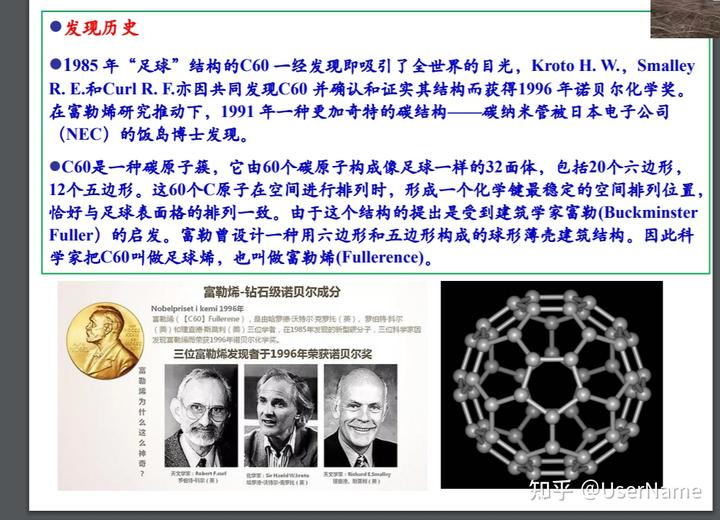

·發現歷史

·1985年“足球”結構的C60一經發現即吸引了全世界的目光,Kroto H.W.,SmalleyR.E.和Curl R.F.亦因共同發現C60并確認和證實其結構而獲得1996年諾貝爾化學獎。在富勒烯研究推動下,1991年一種更加奇特的碳結構—碳納米管被日本電子公司(NEC)的飯島博士發現。

·C60是一種碳原子簇,它由60個碳原子構成像足球一樣的32面體,包括20個六邊形,12個五邊形。這60個C原子在空間進行排列時,形成一個化學鍵最穩定的空間排列位置,恰好與足球表面格的排列一致。由于這個結構的提出是受到建筑學家富勒(BuckminsterFuller)的啟發。富勒曾設計一種用六邊形和五邊形構成的球形薄殼建筑結構。因此科學家把C60叫做足球烯,也叫做富勒烯(Fullerence)。

富勒烯—鉆石級諾貝爾成分Nobelpriset i kemi1996年

富烯(【C60】Fullerene),是由羅沃特爾克要托(英),羅舊特科(美)和理應德斯員利(美)三位學者,在1985年發現的新型碳分子,三位科學家因發現富勒尚榮獲1996年港貝示化學獎。

三位富勒烯發現者于1996年榮獲諾貝爾獎發家:Pebort

效期:Se Rosb W hrate

發家:Biatoard ESonalley 學勞《)

維血、(■) (?)????·?

富勒諗為什么這么神奇?

·發現歷史

·在富勒烯研究推動下,1991年一種更加奇特的碳結構—碳納米管被日本電子公司(NEC)的飯島博士發現。

·碳納米管在1991年被正式認識并命名之前,已經在一些研究中發現并制造出來,只是當時還沒有認識到它是一種新的重要的碳的形態。

·1890年人們就發現含碳氣體在熱的表面上能分解形成絲狀碳。

·1953年在CO和Fe3O4在高溫反應時,也曾發現過類似碳納米管的絲狀結構。從1950年代開始,石油化工廠和冷核反應堆的積炭問題,也就是碳絲堆積的問題,逐步引起重視,為了抑制其生長,開展了不少有關其生長機理的研究。這些用有機物催化熱解的辦法得到的碳絲中已經發現有類似碳納米管的結構。

·1970年代末,新西蘭科學家發現在兩個石墨電極間通電產生電火花時,電極表面生成小纖維簇,進行了電子衍射測定發現其壁是由類石墨排列的碳組成,實際上已經觀察到多壁碳納米管。

·分類

碳納米管可以看做是石墨烯片層卷曲而成,因此按照石墨烯片的層數可分為:單壁碳納米管(Single-walled Carbon nanotubes,SWCNTs)和多壁碳納米管 (Multi-walled Carbon nanotubes,MWCNTs)

·多壁管在開始形成的時候,層與層之間很容易成為陷阱中心而捕獲各種缺陷,因而多壁管的管壁上通常布滿小洞樣的缺陷。與多壁管相比,單壁管直徑大小的分布范圍小,缺陷少,具有更高的均勻一致性。單壁管典型直徑在0.6—2nm,多壁管最內層可達0.4nm,最粗可達數百納米,但典型管徑為2—100nm。

·性質

·抗拉強度50~200GPa,是鋼的100倍,密度是鋼的1/6,比常規石墨纖維高一個數量級;彈性模量可達1TPa,與金剛石的模量相當,約為鋼的5倍。對于具有理想結構的單層壁的碳納米管,其抗拉強度約800GPa。

·碳納米管是目前可制備出的具有最高比強度的材料。碳納米管復合材料表現出良好的強度、彈性、抗疲勞性及各向同性善。

·熔點是已知材料中最高的;良好的傳熱性能;非常大的長徑比;高各向異性的熱傳導率;導電性優良。

在復合材料中的應用

水泥基CNT復合材料:

耐沖擊性好、防靜電、耐磨損、穩定性高,不易對環境造成影響。

CNT增強陶瓷復合材料:

強度高,抗沖擊性能好。

·CNT金屬基復合材料:強度高、模量高、耐高溫、熱膨脹系數小、抵抗熱變性能強。

碳納米管上由于存在五元環的缺陷,增強了反應活性,在高溫和其它物質存在的條件下,碳納米管容易在端面處打開,形成一個管子,極易被金屬浸潤、和金屬形成金屬基復合材料。

再生纖維素/碳納米管復合纖維問世

中利院化學所以離子液體為介質,制條出了生素/碳術營復合纖維,與再生纖維素纖維相比,該維只有力學性能優異、高溫模量保持率高以及燒蝕線炭率高等特點。

據介紹,碳納術營增強聚合物基本足共走向實用化的一個重變建徑,但還有許多問題需要解決,如碳結術管的均勻分散與取向、與基體據合物的界面結合等。

在前期的研究中,該所研究人員發展 類新型離子液體對纖素具有分的溶解性能。通過流變性研究,他們發現該類離了液體和碳納術管之間只有較強的相互作用,有利于碳納末管在離了液體中的分散。在此基礎上,研究人員以離子液體為介質,首先制條纖維素/碳納米管的離子液體溶液:再通過干噴—濕紡技術,以水為凝固浴,制備出再生纖維素/碳納米管復合纖維,

[摘白 科技日報》]在復合材料中的應用

·水泥基CNT復合材料:耐沖擊性好、防靜電、耐磨損、穩定性高,不易對環境造成影響。

CNT增強陶瓷復合材料:

強度高,抗沖擊性能好。

·CNT金屬基復合材料:

強度高、模量高、耐高溫、熱膨脹系數小、抵抗熱變性能強。

碳納米管上由于存在五元環的缺陷,增強了反應活性,在高溫和其它物質存在的條件下,碳納米管容易在端面處打開,形成一個管子,極易被金屬浸潤、和金屬形成金屬基復合材料。

浙大童利民教授Science:有史以來最具彈性和韌性的冰微纖維!可以彎曲、可以傳輸光!

冰以細小的鏈狀生長成長冰晶時,它不僅可以彎曲,還可以恢復到原來的形狀。

2021年7月8日,報道有史以來最具彈性和韌性的冰微纖維,像煮熟的面條一樣彎曲成幾乎完整的圓形,然后再恢復到原來的形狀。該冰微纖維還可以像最先進的片上光導一樣沿其長度方向傳輸光線,有望用于低溫下工作的低損耗光波導。

P.Xu et al.,Elastic ice microfibers,Science 373,187 (2021).

研究組主頁:

http://www.nanophotonics.zju. T=-70℃

100 μm

edu.cn/ 視頻1冰估桿維的優異彈性

·他們是在使用二氧化硅(一種玻璃)后受到啟發,開始研究冰。

·玻璃是易碎的,但是長而薄的玻璃片(如光纖束)卻是柔韌的。或許冰也是如此!

·自然界的冰通常含有氣孔、微裂紋、晶界、晶體位錯和其他微觀結構缺陷,以及表面不規則,這也是大多數冰容易破碎的原因。

·需要制造符合非常特殊規格的冷凍水,這種冰必須近乎完美,沒有任何缺陷。因此,如何制備幾乎沒有缺陷的長冰晶是一大挑戰!

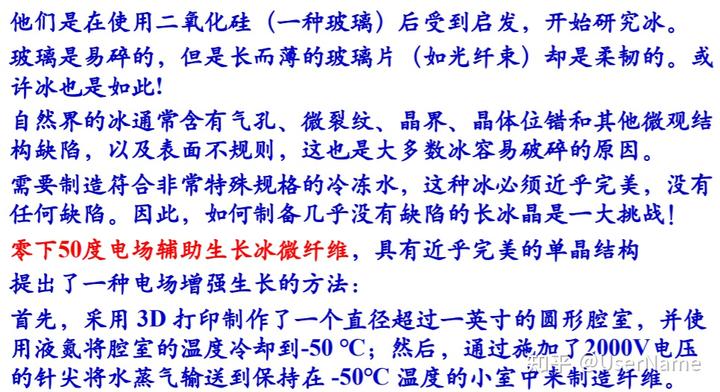

·零下50度電場輔助生長冰微纖維,具有近乎完美的單晶結構

·提出了一種電場增強生長的方法:

·首先,采用3D打印制作了一個直徑超過一英寸的圓形腔室,并使用液氮將腔室的溫度冷卻到—50℃;然后,通過施加了2000V電壓的針尖將水蒸氣輸送到保持在—50℃溫度的小室中來制造纖維。

Field-induced growth

Xu et al. grew ice microfibers (IMFs) using an applied electric bias to enhanced diffusion of water vapor toward the tip of a tungsten needle.

Liquid nitrogen inlet

Foam insulator

Air outlet

Steel tube

Glass tube Aluminum

-50℃

IMFs plate-

IMFs

2-kV bias

Steel tube Ground

Crystal retraction Liquid nitrogen

Tungsten needle(electrode) Controlled growth

Microfiber extraction Schematic of the experimental chamber used

Retracting the tungsten needle into a cold to grow IMFs under temperature-controlled

coaxial steel tube (1-mm diameter) allows for conditions is shown.

sample transfer.

圖1.制備冰微纖維的實驗裝置示意圖B

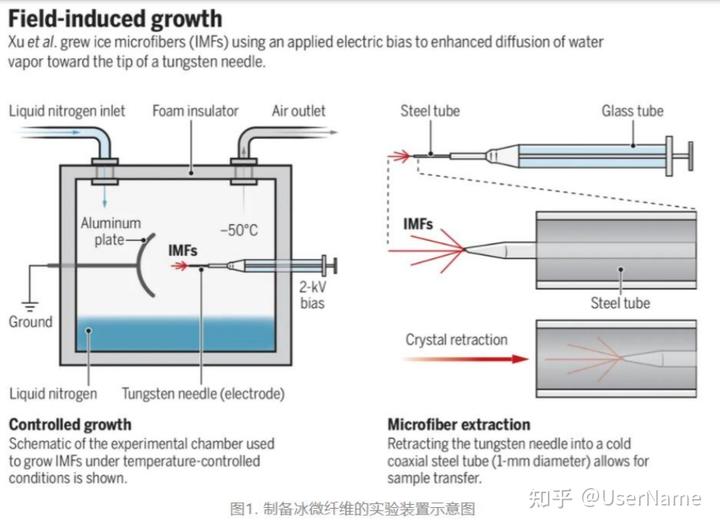

Oー

0s

0.5s T=-50℃

100 μm 1s

?n o D

Tungsten needle

20 μm

5μm 圖2.冰纖維的生長過程示意圖和形貌表征

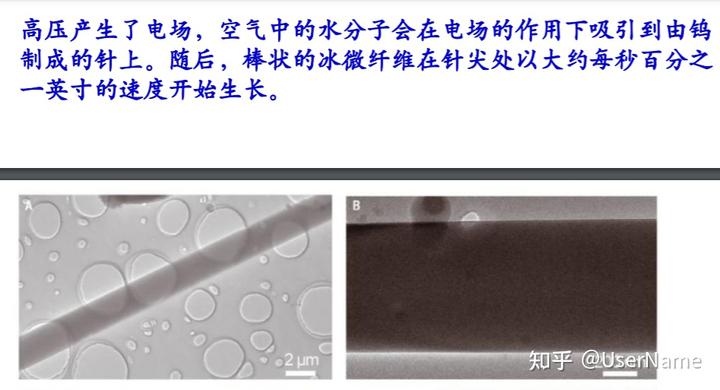

高壓產生了電場,空氣中的水分子會在電場的作用下吸引到由鎢制成的針上。隨后,棒狀的冰微纖維在針尖處以大約每秒百分之一英寸的速度開始生長。

200nm

1 μm

50nm

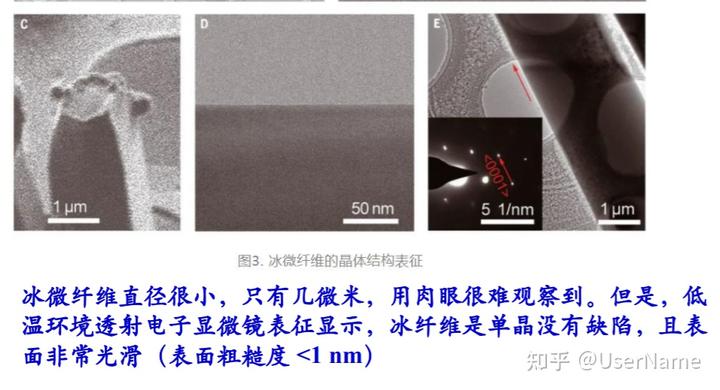

5 1/nm 圖3.冰微纖維的晶體結構表征

冰微纖維直徑很小,只有幾微米,用肉眼很難觀察到。但是,低溫環境透射電子顯微鏡表征顯示,冰纖維是單晶沒有缺陷,且表面非常光滑(表面粗糙度<1nm)

Silica fibers- 1 IMF 100μm A2 10s

A3 60 s A4 120s

A5 135 s

A6 150 s B

C

12 Strain maxima

(-150℃)

R=20μm

10μm Zero-strain axis

(-70℃) IMF

Bulk ice IMF

(-40"℃) 6

10

103

Diameter(um)

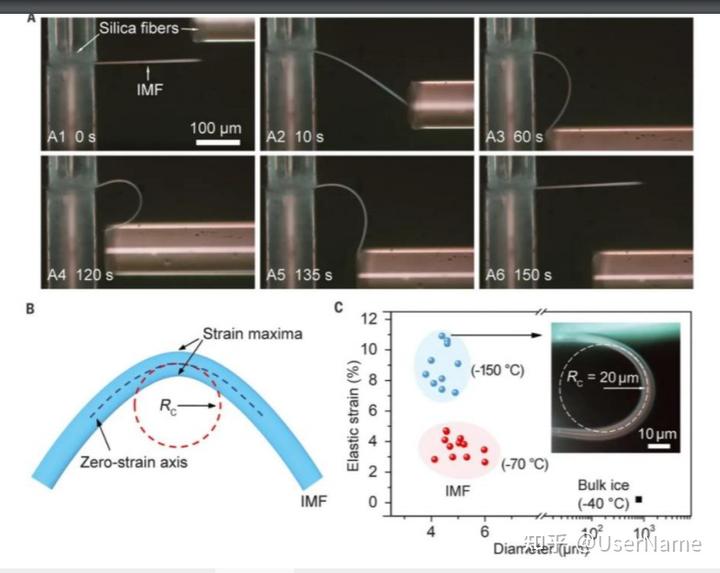

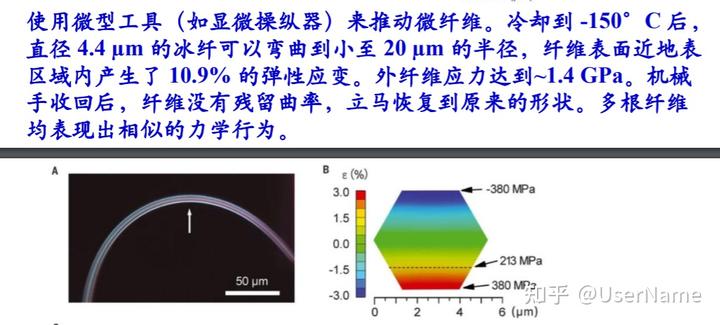

使用微型工具(如顯微操縱器)來推動微纖維。冷卻到—150°C后,直徑4.4μm的冰纖可以彎曲到小至20μm的半徑,纖維表面近地表區域內產生了10.9%的彈性應變。外纖維應力達到~1.4GPa。機械手收回后,纖維沒有殘留曲率,立馬恢復到原來的形狀。多根纖維均表現出相似的力學行為。

1086420 Elastic strain(%)

B

e(%) 3.0

-380 MPa 1.5

0.0

213 MPa -1.5

50 μm

380 MPa -3.0

0 2 4

6(μm) 158 cm

-0.0% -0.0% -3.0%

3225 cm

0 3200

3400 100

150 200

Wave number(cm) Wave number(cm')

Ih 0

100 200 300

3100 3200 3300

3400 Wave number(cm)

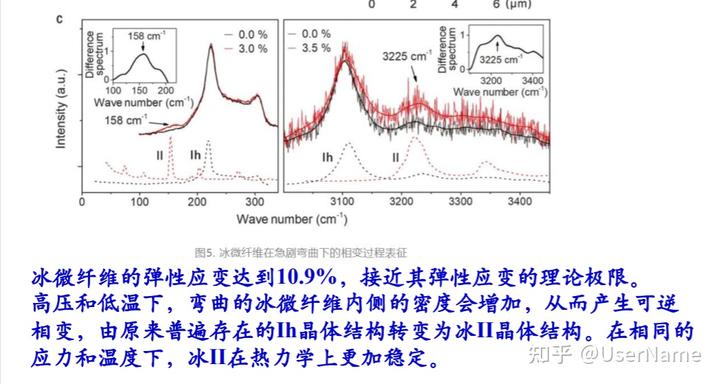

圖5.冰微纖維在急劇彎曲下的相變過程表征

冰微纖維的彈性應變達到10.9%,接近其彈性應變的理論極限。

高壓和低溫下,彎曲的冰微纖維內側的密度會增加,從而產生可逆相變,由原來普遍存在的Ih晶體結構轉變為冰II晶體結構。在相同的應力和溫度下,冰II在熱力學上更加穩定。

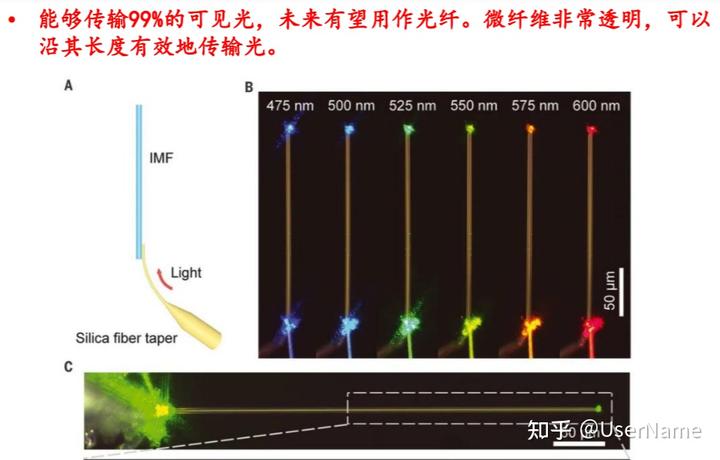

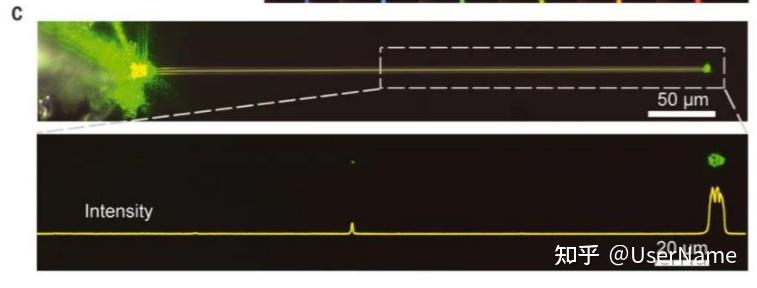

能夠傳輸99%的可見光,未來有望用作光纖。微纖維非常透明,可以沿其長度有效地傳輸光。

B

475 nm 500 nm 525 nm 550 nm 575 nm 600 nm IMF

Light Silica fiber taper C

Intensity

20 μm

50 μm spectrum

Difference spectrum

Difference Intensity (a.u.)

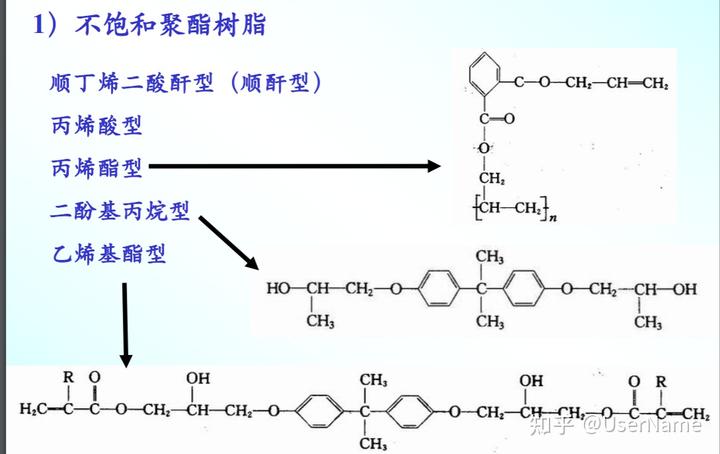

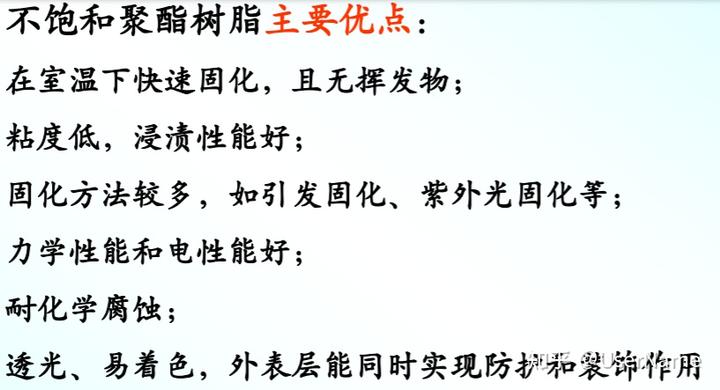

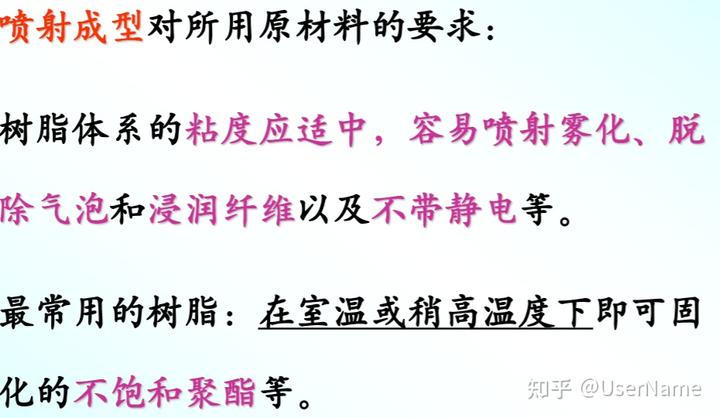

不飽和聚酯樹脂主要優點:

在室溫下快速固化,且無揮發物;

粘度低,浸漬性能好;

固化方法較多,如引發固化、紫外光固化等;

力學性能和電性能好;

耐化學腐蝕;

透光、易著色,外表層能同時實現防護和裝飾作用

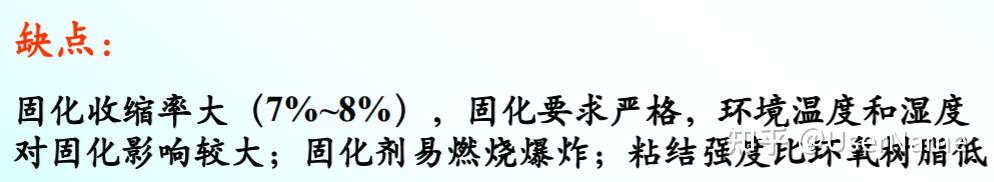

缺點:

固化收縮率大(7%~8%),固化要求嚴格,環境溫度和濕度

對固化影響較大;固化劑易燃燒爆炸;粘結強度比環氧樹脂低

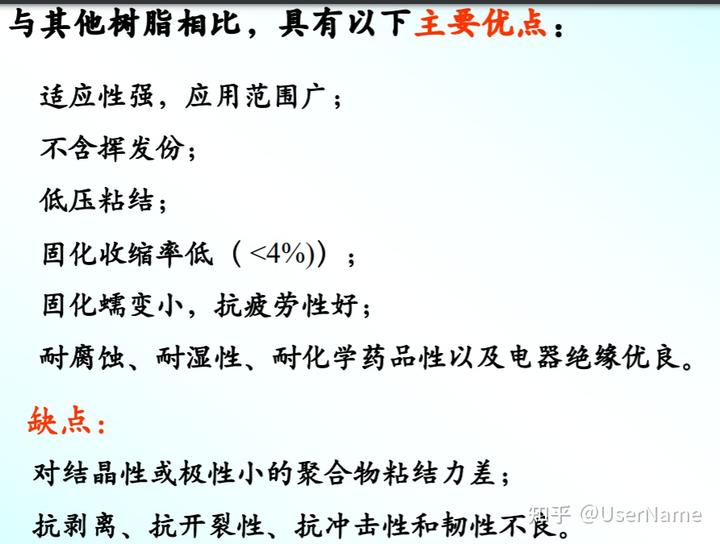

與其他樹脂相比,具有以下主要優點: 適應性強,應用范圍廣; 不含揮發份; 低壓粘結; 固化收縮率低( <4%)); 固化蠕變小,抗疲勞性好; 耐腐蝕、耐濕性、耐化學藥品性以及電器絕緣優良。 缺點: 對結晶性或極性小的聚合物粘結力差; 抗剝離、抗開裂性、抗沖擊性和韌性不良。

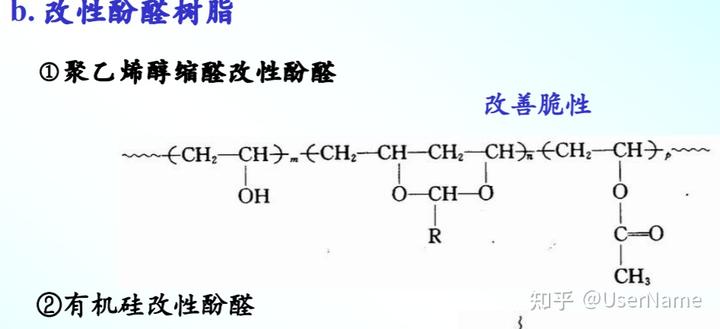

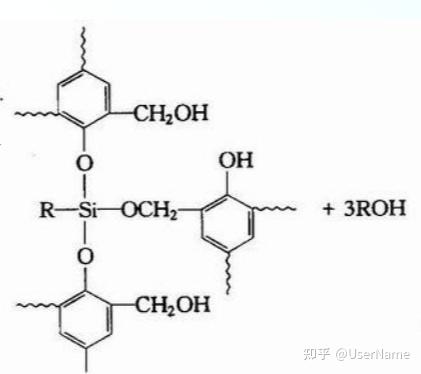

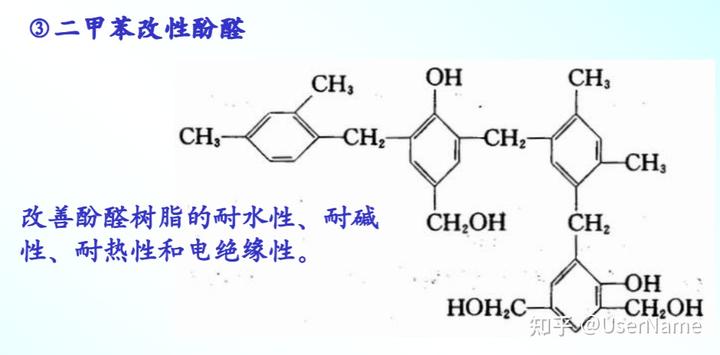

3)酚醛樹脂

酚醛樹脂是由酚與醛按一定的比例在酸性或堿催化劑作用下相

互縮合而制成

a. 氨鋇催化酚醛樹脂,結構如下:

具有環氧樹脂優良的粘結性,改進了酚醛樹脂的脆性,同時具有酚醛樹脂

優良的耐熱性,改進了環氧樹脂耐熱性較差的缺點

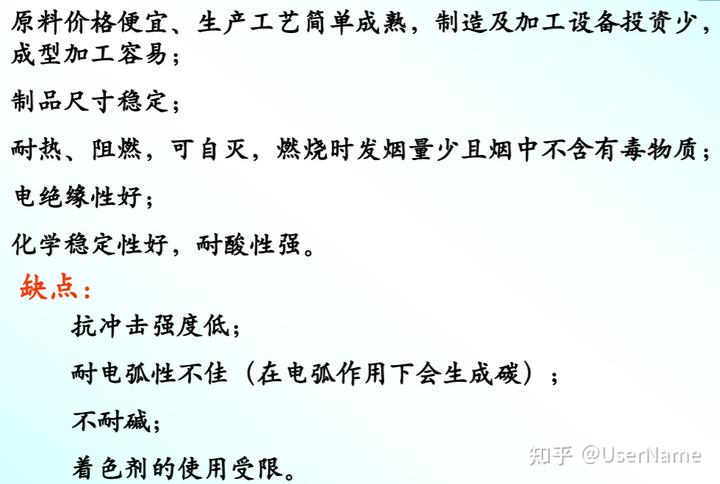

主要優點: 原料價格便宜、生產工藝簡單成熟,制造及加工設備投資少, 成型加工容易; 制品尺寸穩定; 耐熱、阻燃,可自滅,燃燒時發煙量少且煙中不含有毒物質; 電絕緣性好; 化學穩定性好,耐酸性強。 缺點: 抗沖擊強度低; 耐電弧性不佳(在電弧作用下會生成碳); 不耐堿; 著色劑的使用受限。

聚合物基體材料

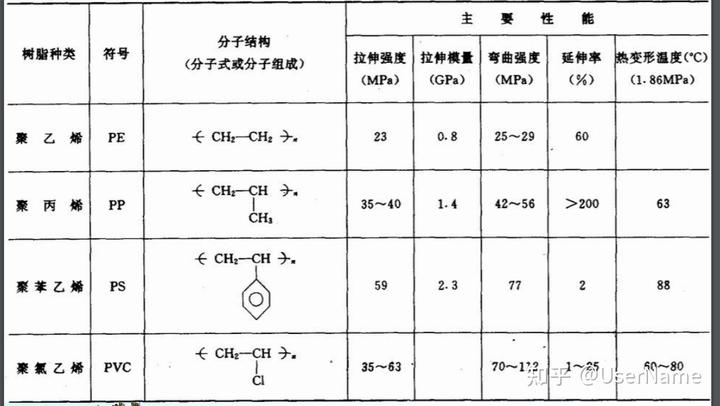

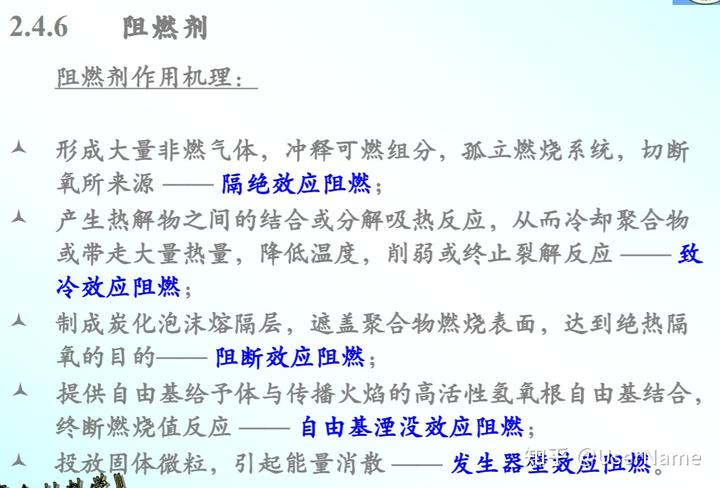

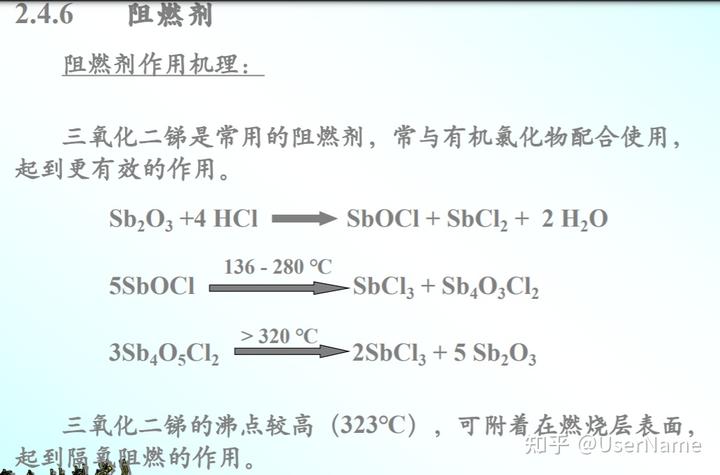

2.4 聚合物基復合材料用輔助材料

把各種各樣的添加劑添加到聚合物材料中,使之

形成能滿足實用要求的材料,已成為高分子材料應

用中的一大特征。

使用輔助材料(添加劑)的目的有兩個方面

- 使制品盡量達到所要求的性能。

- 改善加工條件或降低生產成本。

常用輔助材料有交聯單體引發劑、促進劑、脫模

劑、填料、觸變劑等。

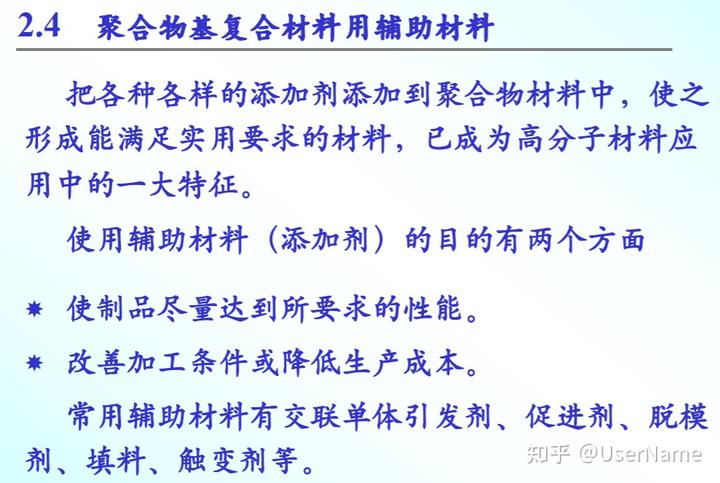

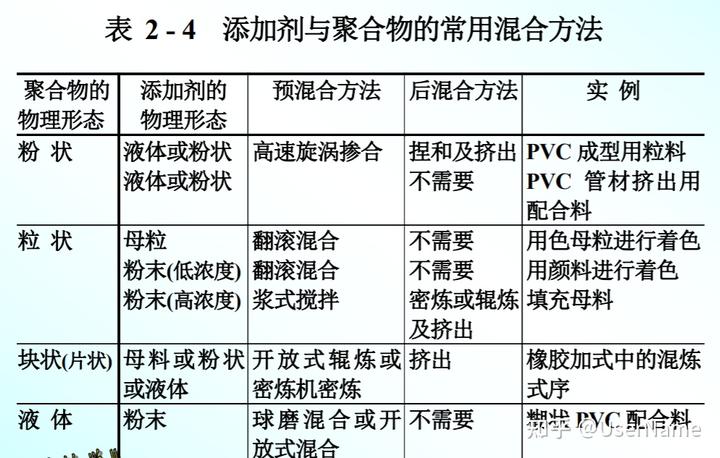

表 2 - 4 添加劑與聚合物的常用混合方法

聚合物的

物理形態

添加劑的

物理形態

預混合方法 后混合方法 實 例

粉 狀 液體或粉狀

液體或粉狀

高速旋渦摻合 捏和及擠出

不需要

PVC 成型用粒料

PVC 管材擠出用

配合料

粒 狀 母粒

粉末(低濃度)

粉末(高濃度)

翻滾混合

翻滾混合

漿式攪拌

不需要

不需要

密煉或輥煉

及擠出

用色母粒進行著色

用顏料進行著色

填充母料

塊狀(片狀) 母料或粉狀

或液體

開放式輥煉或

密煉機密煉

擠出 橡膠加式中的混煉

式序

液 體 粉末 球磨混合或開

放式混合

不需要 糊狀 PVC 配合料

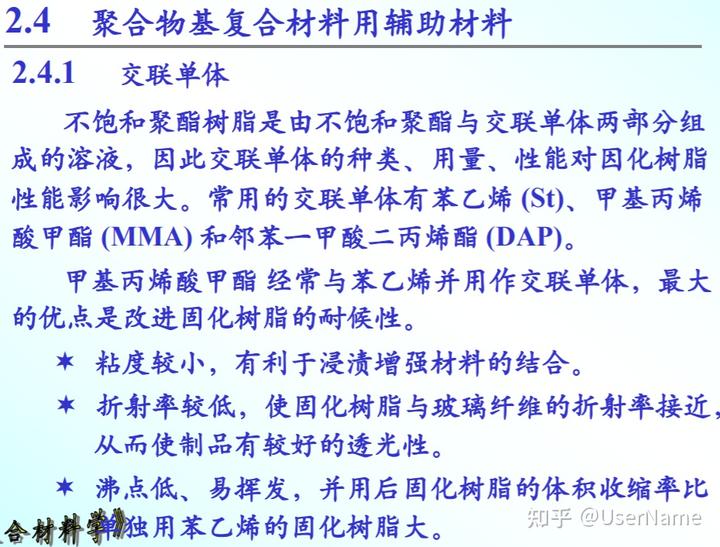

聚合物基體材料 2.4 聚合物基復合材料用輔助材料 2.4.1 交聯單體 不飽和聚酯樹脂是由不飽和聚酯與交聯單體兩部分組 成的溶液,因此交聯單體的種類、用量、性能對因化樹脂 性能影響很大。常用的交聯單體有苯乙烯 (St)、甲基丙烯 酸甲酯 (MMA) 和鄰苯一甲酸二丙烯酯 (DAP)。 甲基丙烯酸甲酯 經常與苯乙烯并用作交聯單體,最大 的優點是改進固化樹脂的耐候性。 ? 粘度較小,有利于浸漬增強材料的結合。 ? 折射率較低,使固化樹脂與玻璃纖維的折射率接近, 從而使制品有較好的透光性。 ? 沸點低、易揮發,并用后固化樹脂的體積收縮率比 單獨用苯乙烯的固化樹脂大。

2.4 聚合物基復合材料用輔助材料

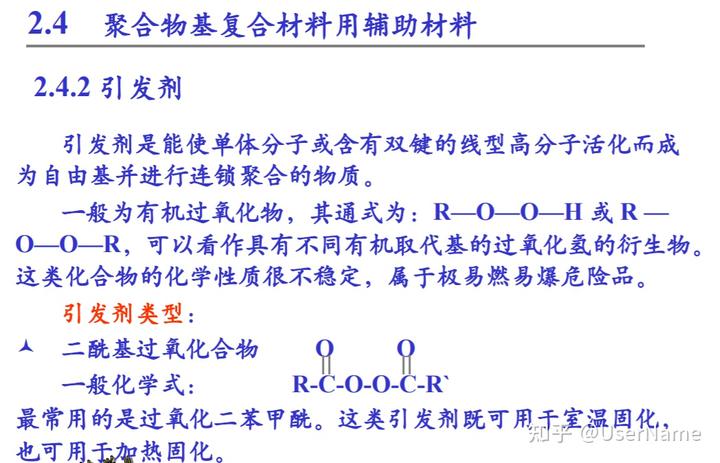

2.4.2 引發劑

引發劑是能使單體分子或含有雙鍵的線型高分子活化而成

為自由基并進行連鎖聚合的物質。

一般為有機過氧化物,其通式為:R—O—O—H 或 R —

O—O—R,可以看作具有不同有機取代基的過氧化氫的衍生物。

這類化合物的化學性質很不穩定,屬于極易燃易爆危險品。

引發劑類型:

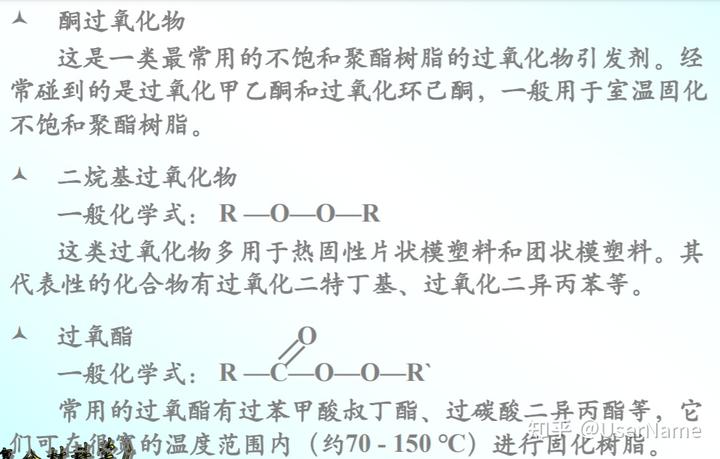

? 二酰基過氧化合物 O O 一般化學式: R-C-O-O-C-R` 最常用的是過氧化二苯甲酰。這類引發劑既可用于室溫固化,

也可用于加熱固化。? 酮過氧化物 這是一類最常用的不飽和聚酯樹脂的過氧化物引發劑。經 常碰到的是過氧化甲乙酮和過氧化環己酮,一般用于室溫固化 不飽和聚酯樹脂。 ? 二烷基過氧化物 一般化學式: R —O—O—R 這類過氧化物多用于熱固性片狀模塑料和團狀模塑料。其 代表性的化合物有過氧化二特丁基、過氧化二異丙苯等。 ? 過氧酯 O 一般化學式: R —C—O—O—R` 常用的過氧酯有過苯甲酸叔丁酯、過碳酸二異丙酯等,它 們可在很寬的溫度范圍內(約70 - 150 ℃)進行固化樹脂。

2.4 聚合物基復合材料用輔助材料 2.4.2 引發劑 選用引發劑要考慮的因素: ? 樹脂特性 要與樹脂所反應性相匹配。樹脂反應性強時,選用的引發 劑活性要高。 ? 適用期 配制好的引發劑膠液必須保證有效地浸漬增強材料,應在 膠液的存放期內使用。 ? 成型溫度 分為三種類型 t 低溫到常溫(30℃以下)。在此溫度區,有機過氧化 物與促進劑并用才能構成氧化-還原引發體系,這是由 于引發劑的臨界溫度高于此溫度

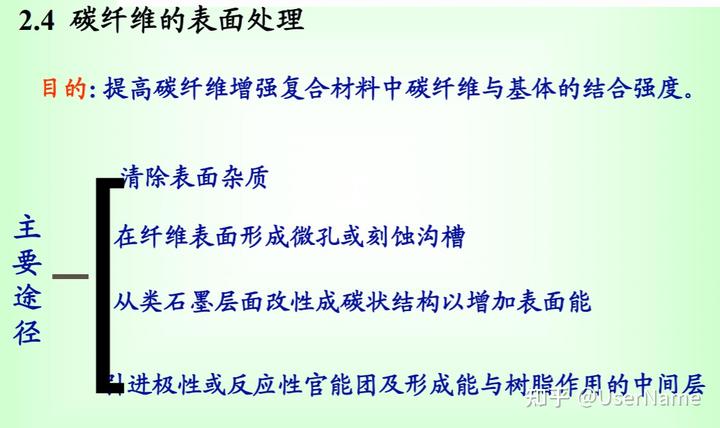

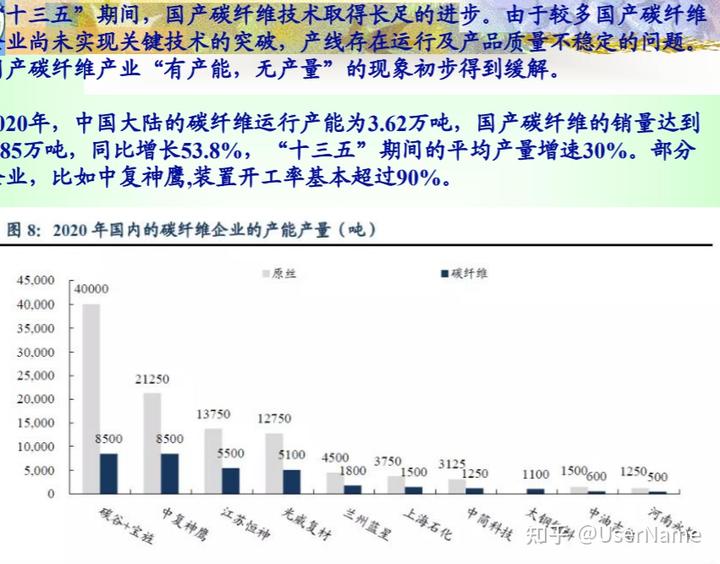

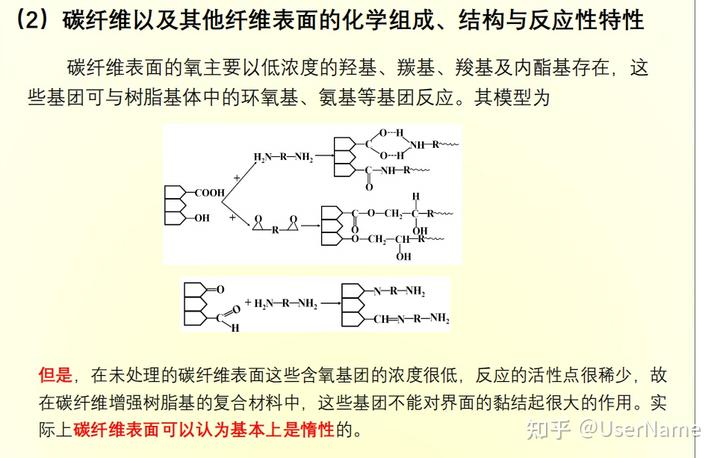

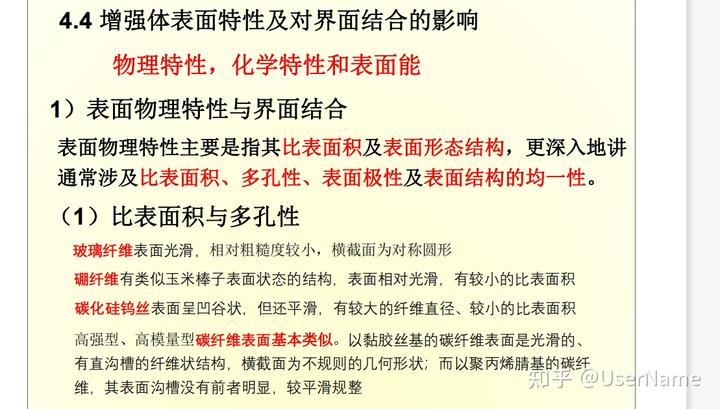

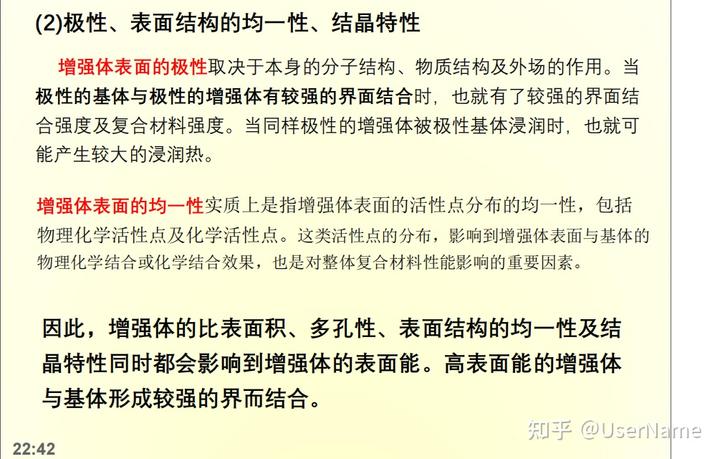

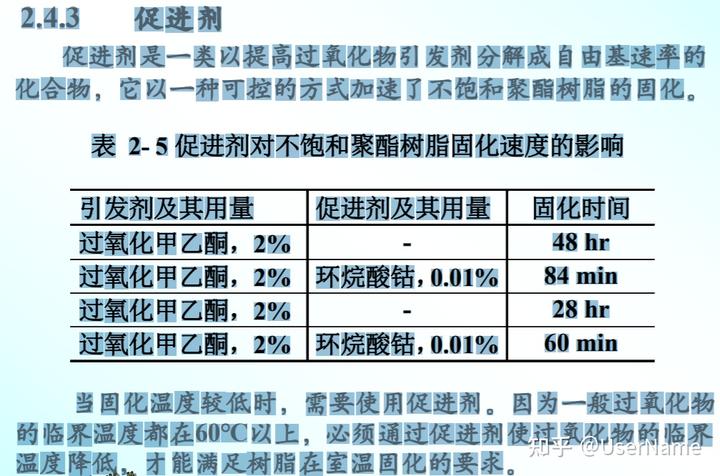

4 聚合物基復合材料用輔助材料 2.4.2 引發劑 選用引發劑要考慮的因素: t 中溫固化(50-100℃)。在此溫度區,有機過氧化物 可單獨使用 。 t 高溫固化( 120℃以上)。用于高溫固化進使用的有 機過氧化物通常在室溫下穩定,并可長期貯存,不需 要促進劑。 ? 固化速度 樹脂的固化速度是由引發劑的活性、引發劑與促進劑的用 量和成型溫度決定的。引發劑的用量常常是樹脂質量的1-4%。 ? 其它助劑的影響 其它添加劑的加入往往對引發劑效果產生一定的影響。有 的填料起促進作用,會縮短樹脂的凝膠期,而有的填料則起阻 滯作用,會延長樹脂的凝膠期。2.4.3 促進劑 促進劑是一類以提高過氧化物引發劑分解成自由基速率的 化合物,它以一種可控的方式加速了不飽和聚酯樹脂的固化。 表 2- 5 促進劑對不飽和聚酯樹脂固化速度的影響 引發劑及其用量 促進劑及其用量 固化時間 過氧化甲乙酮,2% - 48 hr 過氧化甲乙酮,2% 環烷酸鈷,0.01% 84 min 過氧化甲乙酮,2% - 28 hr 過氧化甲乙酮,2% 環烷酸鈷,0.01% 60 min 當固化溫度較低時,需要使用促進劑。因為一般過氧化物 的臨界溫度都在60℃以上,必須通過促進劑使過氧化物的臨界 溫度降低,才能滿足樹脂在室溫固化的要求。