勢在必行!中國鋼鐵品質提升,離不開這套關鍵真空系統

在煉鋼工藝鏈中,二次冶金被公認為是其中一項主要活動。對生產拉拔鋼絲、簾線鋼、鋼軌鋼及彈簧鋼的煉鋼車間,鋼水在真空條件下精煉,是

在煉鋼工藝鏈中,二次冶金被公認為是其中一項主要活動。對生產拉拔鋼絲、簾線鋼、鋼軌鋼及彈簧鋼的煉鋼車間,鋼水在真空條件下精煉,是保證高質量產品的唯一途徑。

1 二次精煉工藝

在真空脫氣(VD)或真空吹氧脫氣(VOD)工藝中,二次冶金可降低鋼液中的雜質含量。

在VD處理期間,通常要求在真空度小于1mbar的狀態下,降低氣體(主要是H2)在鋼液中的溶解度,以提高鋼材強度和抵抗破壞的能力。

在VOD處理期間,一般要求在真空度為50-200mbar的狀態下,將氧氣噴射至鋼液表面,以降低C含量。

2 蒸汽噴射泵系統的問題

此前,在VD/VOD 工藝中廣泛使用的真空系統,是由大型多級蒸汽噴射泵系統組成的。使用的蒸汽由蒸汽鍋爐提供。然而,鍋爐燒煤、油或天然氣生產蒸汽時,不但增加能量消耗,而且會增大CO2排放,污染環境。

蒸汽噴射器是煉鋼工作者十分熟悉的技術,但存在如下問題:

- 需要定期清除噴嘴系統的粉塵,延誤生產;

- 蒸汽噴射器會產生大量富含粉塵且需處理的廢水;

- 粉塵需要在熱水中進行沉淀,再循環后的水尚含有少量粉塵;

- 暴露在富含腐蝕粒子水中的管道和閘閥會提前磨損。

此外,評價蒸汽噴射器系統的成本,不能將眼光局限于蒸汽成本和相對較低的的系統基建費用上,還應考慮到水處理系統的投資和操作成本,以及維修蒸汽噴射器時,使真空系統停產造成的經濟損失和其他成本。

3 機械真空泵優勢明顯

近些年來,機械真空泵系統已逐漸被市場接受。機械真空泵和蒸汽噴射泵,二者最大的區別在于驅動能源,前者采用電能,后者采用蒸汽。

相較而言,機械真空泵的主要優勢有以下幾方面:

- 能耗、水耗和運行成本大大減少;

- 干式機械真空泵在脫氣質量,以及泵和配套的除塵系統、氣體冷卻系統的可靠性方面,也有明顯優勢;

- 標準化真空泵可以使制造成本相對更低,標準化的預組裝模塊降低了安裝和調試的成本,并且結構更為緊湊、更加節能。

可以說,鋼水精煉工藝中使用的干式機械真空泵,相對于蒸汽噴射泵具有很多優點,所以,干式機械真空泵在世界各地的普及率逐年提高。

4 機械真空泵系統面臨的挑戰

實際應用經驗表明,機械真空泵系統在二次冶金中,面臨三個挑戰——

①氣體流量高:根據脫氣罐尺寸和鋼液質量要求(特別是VD工藝),一般要求抽氣量會很高,標準抽氣能力達到5000~50000m3/h。

②抽氣時間短:為了獲得更高的生產率,盡量減少循環時間,要求將抽氣時間控制在4~8min之內。

③粉塵量大:由于鋼液表面蒸發后,冷凝產生的大量金屬粉塵和金屬氧化物粉末,進入真空系統會引發故障。

所以,理想而高效的真空系統,不但應具備足夠強大的抽氣能力,以快速形成理想的真空度,從而快速脫除鋼液中的氣體,而且還應在脫氣期間,具備處理和控制粉塵產生的能力。

5 機械真空泵系統的發展歷程

第一代機械真空泵系統

第一代系統常由數臺大型羅茨鼓風機組合、配合多臺水環式真空泵構成復合式真空泵系統,廣泛應用于各個行業。

然而,這種系統存在一定缺點,它的抽氣能力在很大程度上取決于冷卻水的可靠性。因為鋼廠嘗試用冷卻水塔中的再循環水時,發現在熱帶區域,為了確保高真空度而使水溫抬高。為了彌補該缺陷,需要增加羅茨鼓風機的級數,導致成本增加和能效降低。此外,水環式真空泵能耗也很高。最終導致整個系統真空泵系統的能耗增大。

此外,還會產生富含顆粒的廢水和粉塵積累,需要定時清除粉塵,從而導致系統停產時間的增加和生產率的降低。

第二代機械真空泵系統

第二代機械真空泵系統主要應用了爪形干式泵,這種系統解決了冷卻水溫度抬高等問題,并且可以提供穩定的真空度。

然而,爪式泵卻因為強度和堅固性不高,難于抵抗粉塵的挑戰。即使定期采用空氣清洗,爪式泵依然會因為粉塵堵塞,而需要經常拆卸修理,嚴重影響生產。

第三代機械真空泵系統

新三代機械真空泵系統,將螺桿泵(用于達到所需真空度)和干式泵相結合。螺桿泵除了能提供要求的真空度之外,還具有優良的處理粉塵的能力。

該系統具有極高的穩定性、可靠性和強大的抽氣能力,可完全滿足鋼鐵工業的需要。目前,這種機械真空泵系統已成為大規模生產的標準化產品。

6 機械真空泵在VOD工藝中的應用

VOD工藝重點關注泵抽速的準確確定。在真空條件下,通過吹氧脫碳、脫氫的主要階段,是在壓力范圍200~70hPa下進行的。吹氧結束時,將真空度降至較低值,控制脫碳強度。脫碳工序的最終階段是溶解在鋼水中的氧與剩余碳之間的反應,這一階段類似于標準脫氣,真空度接近1hPa。

由于工藝條件變化多端,選擇真空泵的抽速富余量,必須要大于在標準脫氣工序使用泵的抽速富余量。抽速不足會導致脫碳率降低,不僅會延長精煉時間,也會造成鋼水熔池內鉻損失量增加,使得鋼水溫度增加,超過可接受的溫度水平。

另一個重點關注的問題是真空系統的密封性。在標準的VOD裝置中,在真空罐蓋上的氧槍孔是一個主要漏氣源(有時能達到50kg/h)。因此,必須開發用于氧槍密封的新型密封系統。

此外,還有一個復雜的問題,即清洗及冷卻進入真空泵內的工藝氣體。在VOD工藝中,廢氣溫度及灰塵分壓非常高。單次清理周期時間延長,導致另一復雜問題的出現。因此,必須要開發出高效廢氣過濾的新系統,使用新的多級過濾器配置及組合在線/離線清洗工藝。

7 機械真空泵在VD處理中的應用實例

以包鋼為例。據了解,此前,包鋼的100t VD爐采用的是蒸汽噴射泵作為抽真空設備。但是這套設備存在諸多問題:

- 運行成本極高、蒸汽消耗量大、能源費用高;

- 每次正式使用前,都必須抽幾爐才能達到目標真空度,剛清理完的大罐情況更嚴重。

- 由于經常受過熱蒸汽品質波動影響,系統工作狀態和工藝效果穩定性較難控制。

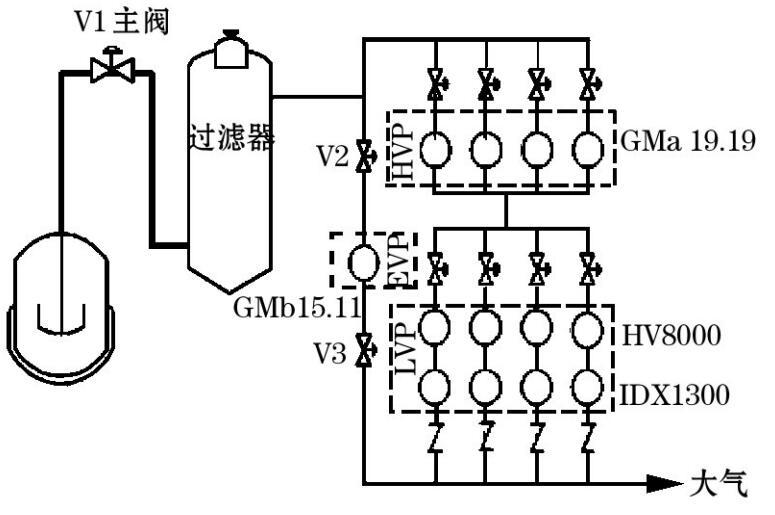

2011年,包鋼對其100t的VD抽真空系統進行了改造,轉而使用干式真空泵系統(VPS):1臺過濾器+13臺機械泵。結果表明——

- 在冶金效果方面:不間斷生產40爐34Mn6中碳錳鋼。不論是進入深真空時間還是脫氫水平,都能滿足生產要求。

- 在節能效果方面:與原先的蒸汽噴射泵抽真空系統相比,VPS的運行功率僅為前者的1/54,通過第三方實測節能效果可以達到95%左右。如果作業率提高,全年節能費用就非常顯著。

值得一提的是,干式真空系統運行后維護量極小,只需日常點檢即可。由于干式泵可以實現較長時間的生產免維護,大大降低了工人的勞動強度。

8 結語

與過去相比,現在的真空系統用戶有更多和更方便的選擇。相較于之前的傳統蒸汽噴射泵方案或早期的機械真空系統,新一代機械真空泵系統性能優良、運行可靠,可幫助所有煉鋼廠商實現高產、優質、低能耗和低成本的生產目標。

上一篇:醫院真空排水系統應用

下一篇:怎樣正確選擇真空爐?