20噸鍋爐LCMD離線脈沖除塵器

一、工作原理 3二、 項目概述: 3三、高效布袋除塵器設計方案: 3四、供貨范圍: 7五、項目其他要求: 8六、設備分交界面

一、工作原理 3

二、 項目概述: 3

三、高效布袋除塵器設計方案: 3

四、供貨范圍: 7

五、項目其他要求: 8

六、設備分交界面: 8

七、電器控制及設置說明: 8

八、質量保障: 9

九、運輸安裝: 9

十、工程驗收: 9

十一、資料交付: 10

十二、售后服務: 10

十三、分項報價: 10

一、工作原理

脈沖袋式除塵器的清灰方式“離線分室”脈沖清灰,氣體凈化方式為外濾式,含塵氣體由進風口進入進氣室,經過導流板由底部進入過濾室,含塵煙氣先通過沉降室去除大顆粒及未燃盡的火星顆粒物后進入過濾區域,氣流通過導流分布裝置,適當導流自然流向分布,從下部均勻進入袋室,整個過濾室內氣流分布均勻,含塵氣體中大顆粒粉塵及大顆粒未燃盡火星在進風道內通過沉降室自然沉降直接落入灰斗,飄逸粉塵在導流裝置的引導下,隨氣流進入中箱體過濾區,吸附在濾袋外表面。過濾后的潔凈氣體透過濾袋經上箱排風口排出。

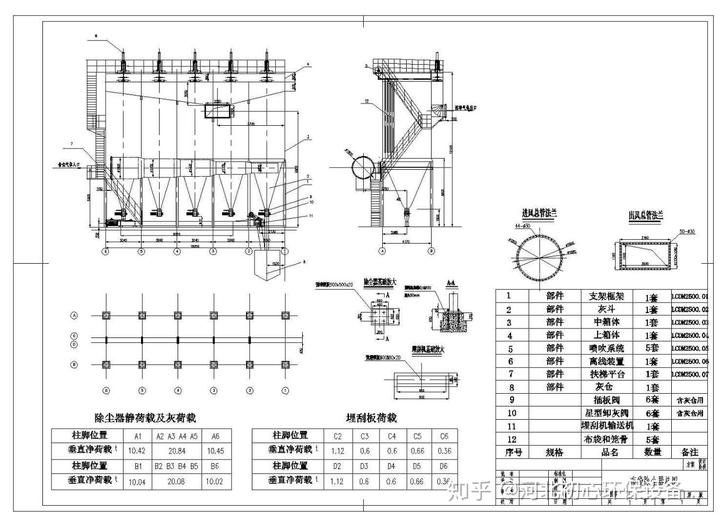

設備型號規格

設備型號:LCM-D

設備規格: 8500mm×4500mm×14000mm

二、 項目概述:

_公司為了將鍋爐大氣污染物達到國家環保排放標準排放的要求,現階段國家實行了節能減排政策,對煙塵有著更加嚴格的要求,給燃煤工業鍋爐的大氣污染物治理增加了難度。環保部門要求對鍋爐煙氣治理要實行除塵,同時處理效果達到《鍋爐大氣污染物排放標準 GB13271-2001》標準。

三、高效布袋除塵器設計方案:

本公司經現場勘查并結合現場基本條件,設計滿足環保要求的除塵技術方案如下。

3.1 工作介質:燃煤鍋爐煙氣

3.2 設計參數

(1)設計風量:50000m3/h,

(2)過濾面積:1220m2

(3)過濾風速:0.7m-0.9m/min,

(4)運行阻力:≤1500Pa

(5)脈沖閥規格:DMF-Y-76s

(6)分室氣缸:SC-100-600H-FA

(7)灰斗數量:4個

(8)電器控系統:西門子

(9)壓縮空氣系統:3m3/min 0.8MPa 一用一備

(10)煙道:設計風速12-15m/s

3.3 項目預期達到指標

名 稱

單 位

指標

備注

除塵效率

%

≥99.9

排放濃度

mg/Nm3

≤30

漏風率

≤

2%

煙氣排放符合GB13271-2001《鍋爐大氣污染物排放標準》

3.4 設計噴吹技術特點 采用“分室離線”脈沖清灰,清灰時清灰箱室與風機氣道關閉,氣室處于常壓狀態,噴吹壓縮空氣無須克服風機氣壓阻力,清灰徹底,保持最佳過濾性能,提高除塵穩定性,提高布袋使用壽命, N室交替進行。

3.5 設備主體描述

除塵器組成是由除塵器上箱體、中箱體、下錐體、噴吹系統、壓縮空氣系統(包括儲氣罐、管路、壓縮空氣凈化系統及獨立電器控制部分)輸灰系統、電器控制系統等組成。

除塵器上箱體

除塵器上箱體分N個凈氣室組成,每個氣室通過分室閥控制切換風道,使氣室處于常壓狀態,每個氣室過濾面積㎡乘以N室等于總過濾面積㎡。除塵器上箱體設有差壓變送器。

除塵器中箱體

除塵器中箱體分N個過濾室和沉降室組成,每個濾室與導流分布裝置相連接,導流裝置是引導含塵煙氣和凈化后氣流的分隔板,導流裝置也是引導氣流由底部進入過濾區域的裝置。除塵器中箱體入口處設有溫度變送器,沉降室設有差壓變送器。

除塵器下錐體

除塵器下錐體分N個灰斗,每個灰斗與導流分布裝置相連接,整個過濾室內氣流分布均勻并與除塵器中箱體相連,煙氣在經過中箱體沉降室時將含塵氣體中大顆粒粉塵及大顆粒未燃盡顆粒物自然沉降直接落入灰斗,下錐體設有灰斗加熱板、料位計、振動器、空氣炮、檢修門、插板閥、自動卸灰閥等組成。

設備保溫及油漆

設備保溫與油漆設計供方遵循“火力發電廠保溫油漆設計規程” (DL/T5072 -1997)中的規定。供方提供除塵系統范圍內的保溫、油漆設計,材料供應和施工。包括:設備、管道、閥門及附件等;除塵設備的所有部件的金屬表面均在出廠前進行凈化和油漆;鋼結構先涂防銹底漆,采用耐風化、防腐蝕的優質防滑油漆,該油漆為防腐蝕專用油漆,面漆在現場實施,所有易被踩踏的保溫均設計有良好的防護措施。

3.6 設計配置內容

◆布袋除塵器所用濾料的選型設計

◆高效布袋徐塵器本體及旁路電氣及自動化控制設計

◆高效布袋除塵器卸灰系統設計

◆脈沖噴吹結構設計

◆溫度檢測裝置設計

◆差壓或定時噴吹控制設計

◆灰斗料位計安裝設計

◆高效布袋除塵器反吹用壓縮空氣控制系統設計

3.7 除塵器性能參數表

本項目的布袋除塵器選用長袋低壓脈沖高效布袋式除塵器 (以下簡稱高效布袋式除塵器)

項目名稱:

工作介質

鍋爐煙氣

單臺處理煙氣量:(m3/h)

50000

出口煙氣含塵量:(mg/Nm3)

≤30

除塵效率:(%)

≥99.9

除塵器入口煙溫“(℃)

≤220

布袋除塵器運行阻力:(Pa)

≤1500

設備耐壓Pa

8500

除塵器漏風率:(%)

≤2

有效過濾面積㎡

1220

過濾風速:(m/min)

0.7-0.9

濾袋材質:

耐260℃高溫,燃煤鍋爐行業專業高效濾料

濾袋使用壽命:(h)

供方承諾質保3年

脈沖閥使用壽命:(年)

≥3 意大利(圖爾波)(100萬次以上)

袋籠

14 ~ 16根筋,防腐(靜電噴涂)

花板

厚度δ=6 mm,光潔無毛刺,加工數控沖壓成型

除塵器本體厚度:(mm)

≮5 有保溫。保溫巖棉δ75,彩鋼瓦不小于0.5mm藍色

除塵器灰斗厚度:(mm)

≮8 灰斗有伴熱裝置,灰斗內裝有位料計,灰斗有空氣炮

灰斗數量:個

4

清灰控制:

定時、定阻并存,定時優先

電器控制系統:

西門子

壓縮空氣系統:

3m3/min 0.8MPa ,一用一備4

除塵器布置方式:

除塵器灰斗積灰排放方式:

與鍋爐排渣系統聯合除渣

3.8 過濾濾袋選擇

我公司濾袋選擇高硅氧濾袋,濾袋材質選用進口,按照其它耐高溫過濾氈的生產工藝,生產加工的過濾材料,為耐高溫過濾材料的主要品種之一。其性能參數見下表:

DCE931M-燃煤鍋爐行業專業高效濾料

基本參數

材質

高硅氧(改性)纖維

織紋

雙斜紋

處理工藝

PTFE浸漬、覆膜

厚度

0.8±0.2

成品重(g/m2)

760±15

透氣量(cm3/m2.s)

3.6

溫度℃

使用

≤260

強力

(N/50mm)

經向

≥3000

瞬間

<280

緯向

≥3000

推薦風速(m/min)

<0.8

伸長率

經向

<2

緯向

<2

適用工況/爐型

電力、燃煤鍋爐

3.9 選用濾料的針對性說明

1.布袋除塵器的使用主要在濾袋上,特別是在高溫工況下,選用好的濾料對整體設備的使用至關重要,就本項目的鍋爐煙氣工況分析我公司選用DCE931M-燃煤鍋爐行業專業高效濾料。

2.耐高溫可達到260℃以下正常使用,濾料對明火有一定的承受能力。

3.過濾精度高 濾料密度高纖維間的孔隙小而均勻,能分離所有大多數直徑的粉塵,所以煙塵凈化效率高而穩定。測試結果表明,總捕集效率也可達99.9%,比普通針刺氈濾布過濾效率高,對粒徑為0.01 ~1.0μm集塵效率也有較好的效率,這種粒徑是國際社會要求嚴格控制的微細粉塵PM10(可吸入粉塵)和PM2.5(呼吸性粉塵),因此很容易實現小于30mg/Nm3的排放。

4.孔隙率高 濾料孔隙率高不易造成粉塵堵塞,足以使大量的氣體通過。

5.易于清灰 濾料由于PTFE處理后可減少了粉塵在表面的集聚,有利于粉塵剝離,因而可以減少清灰次數,延長清灰周期,節省壓縮空氣。

6.運行阻力低、使用壽命長 濾料由于PTFE處理后粉塵在表面的集聚量少,因此減少了濾袋的維護量,延長了其使用壽命。濾料壓差穩定,系統阻力上升緩慢,可以長期平穩運行

3.9.1 濾袋骨架:濾袋骨架防腐采用靜電噴涂(黑色)

3.10 采用設計標準

(1)《中華人民共和國大氣污染防治法》

(2)《鍋爐大氣污染物排放標準》 GB13271-2001

(4)《工程機械焊接件通用技術條件》 JB/T5943

(5) 環保局所制定的地方排放標準。

(6)鋼結構.非標設備.管道涂裝技術規程: BZO(TJ)11-94

(7)鋼結構施工規范: GB50205-92

(8)工業企業噪聲控制設計標準: GB82-85

(9)《袋式除塵器用濾料及濾袋技術條件》 GB12625-90

(10)《分室反吹袋式除塵器技術條件》 ZBJ88012-89

(11)《袋式除塵器用濾袋框架技術條件》 GB/T 5917-91

(12)《電控設備第一部分低壓電器電控設備》 GB4720

(13)固定式鋼梯及平臺安全要求 第1部分:鋼直梯 GB 4053.1

(14)固定式鋼梯及平臺安全要求 第2部分:鋼斜梯 GB 4053.2

3.11 設計原則

1)遵循技術成熟、先進、經濟實用、運行可靠的原則,設計出第一流的除塵設備,滿足與用戶。

2)實現全過程的煙氣凈化,排放標準≤30mg/Nm3。

3)采用低阻、中溫、大流量技術,確保除塵系統穩定運行。

4)采用最佳實用技術與設備。

5)合理設計除塵器進口流速及各部尺寸的比例協調,達到低阻、高效的運行效果,將壓力損失穩定在1200Pa以下。

6)合理設計布袋除塵器過濾風速,提高布袋使用壽命和穩定運行。

四、供貨范圍:

(1)除塵器本體、底部支架、平臺、梯子、護欄、檢修門、安全設施等。

(2)脈沖閥、離線提升閥、濾袋、濾袋骨架、噴吹系統、一次儀表、電器元件、控制部分等。

(3)進出口配對法蘭、密封件及連接螺栓等。

(4)除塵器全套基礎螺栓等。

下一篇:鍋爐顆粒物常見處理方法和適用情況