定型機的能源管理

?摘 要:定型機是印染廠的重要能耗設備,其中加熱耗能又是定型機的最主要的能源消耗。分析能源耗用的效率,檢查熱能的主要損失途徑,查

?摘 要:定型機是印染廠的重要能耗設備,其中加熱耗能又是定型機的最主要的能源消耗。分析能源耗用的效率,檢查熱能的主要損失途徑,查找原因,落實改進措施,并實行績效考核制度,將能源耗用與機臺操作工的獎金掛鉤,調動員工主動參與能源消耗的控制,可以順利地推進節能降耗工作。

關鍵詞:定型機,能耗,計量,保溫,風機變頻調速

科德寶寶翎襯布(南通)有限公司(原南通海盟公司)是綠色企業,一直十分重視環境保護工作,早在 1991 年就淘汰了燃煤鍋爐。公司的定型機、焙烘機、涂層機均采用清潔能源 0 號柴油加熱的導熱油鍋爐供熱。2003 年定型機耗用柴油在 1 400 t 以上,是能源成本中最大的一部分,與煤加熱的定型機比較,加熱成本高出兩倍多,增加了產品的制造成本,降低了產品競爭力,成為制約企業生存和發展的重要因素。據行業統計,定型機的平均熱能利用率只有 24% ~29%左右[1] ,大部分熱量隨熱風直接從烘箱中抽出,排放到大氣中。另外還存在著鍋爐煙氣排放、設備輻射散熱等各種損失,有較大的節能空間。因此分析定型機的熱損失因素,查出原因,采取針對性改進措施,減少能源耗用,有效降低生產成本,成為公司 2004 年以后的一項重要任務。

1、定型機熱能利用率分析

1.1 定型機熱能耗用的過程

公司共有 4 臺定型機,93-029E(1 號機)和 K96037(2 號機)由日本和歌山鐵工制造,分別由兩臺原產 于 日 本 的 導 熱 油 爐 供 熱;MONFONGS 8F TWIN AIR (3 號機)為立信門富士生產,由臺灣產導熱油爐供熱;LMH711-160(4 號機)為昭陽二紡機 1988 年的產品,原使用蒸汽加熱,后來改為導熱油爐加熱。油鍋爐燃燒 0 號柴油加熱導熱油,循環泵將加熱后的導熱油泵送到定型機。每臺定型機有5 ~10 節烘箱,每節烘箱中有一個加熱室,其中裝有翅片式散熱器,導熱油攜帶的熱量經散熱器傳給空氣,熱空氣經循環風機送入噴嘴,吹到布面上,蒸發布面上的水分,加熱織物達到工藝所需溫度。帶有水分的空氣再回到加熱室,其中一部分被排風機送出室外,帶走部分水分、揮發的化學助劑、少量花絨,其余熱風在烘箱中繼續參與循環,同時補充一部分新鮮空氣。導熱油從散熱器流出,回到鍋爐加熱,完成循環[2] 。

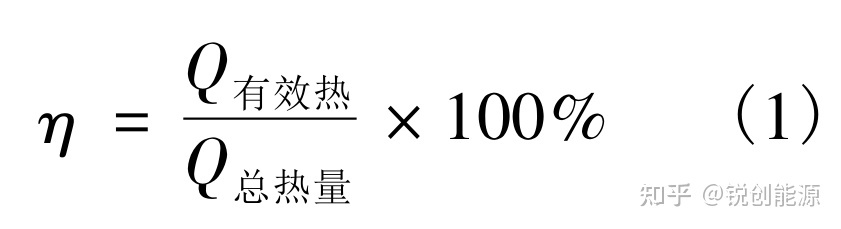

1.2 熱能利用率

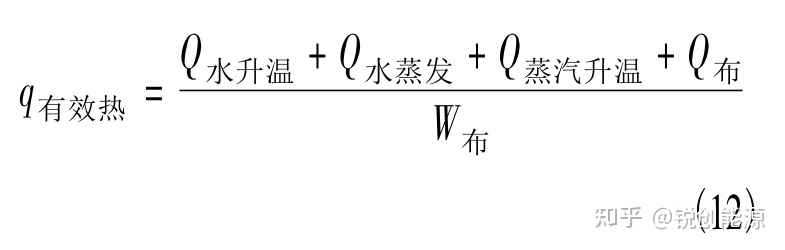

定型機總的熱能利用率(η)定義為用于織物烘干和升到工藝溫度所消耗的熱量占柴油在鍋爐中燃燒所產生的總熱量的百分比。

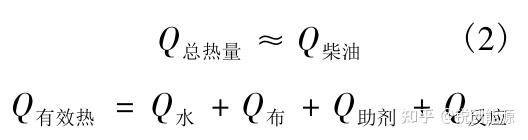

Q 總熱量為柴油燃燒理論上產生的熱量(Q 柴油 )和烘箱中循環風機的風葉在驅動熱空氣循環時部分動能轉換成的熱能(Q 風葉 )之和。

因 Q 風葉 難以測算且所占比例很小,在此忽略不計。因此:

式中:

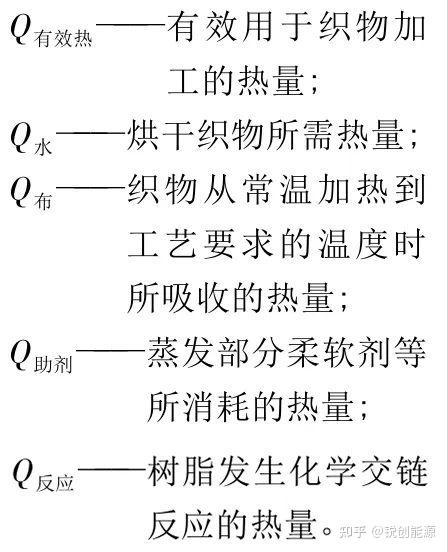

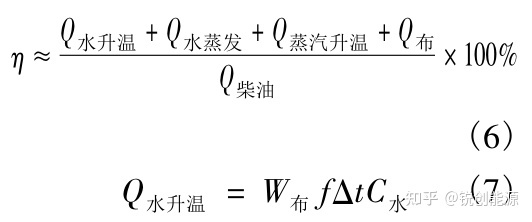

因 Q 助劑 所占比例很小,故忽略不計;樹脂整理是放熱反應,但所產生的熱量 Q 反應 很有限,故也忽略。因此:

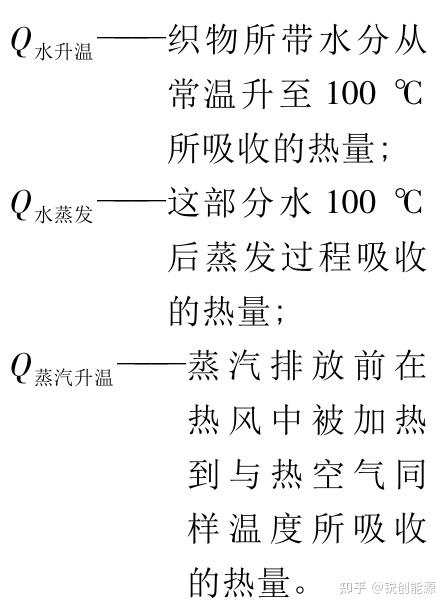

式中:

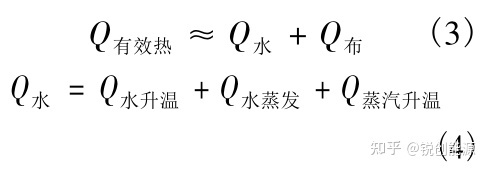

將式(4)代入式(3)得:

將式(2)、式(5)代入式(1)得:

式中:W 布 ———布的質量;

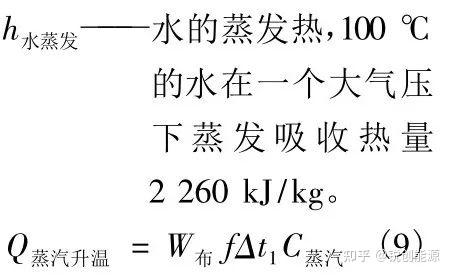

式中:

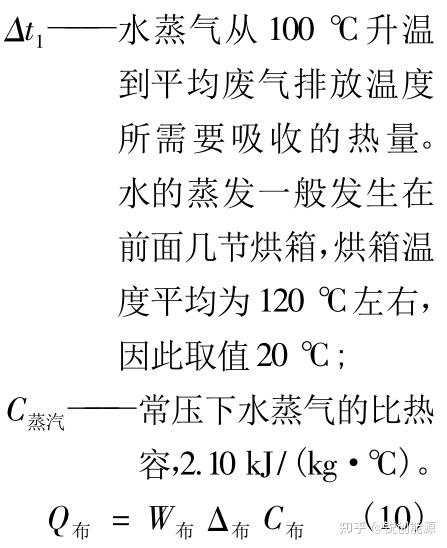

式中:

式中:

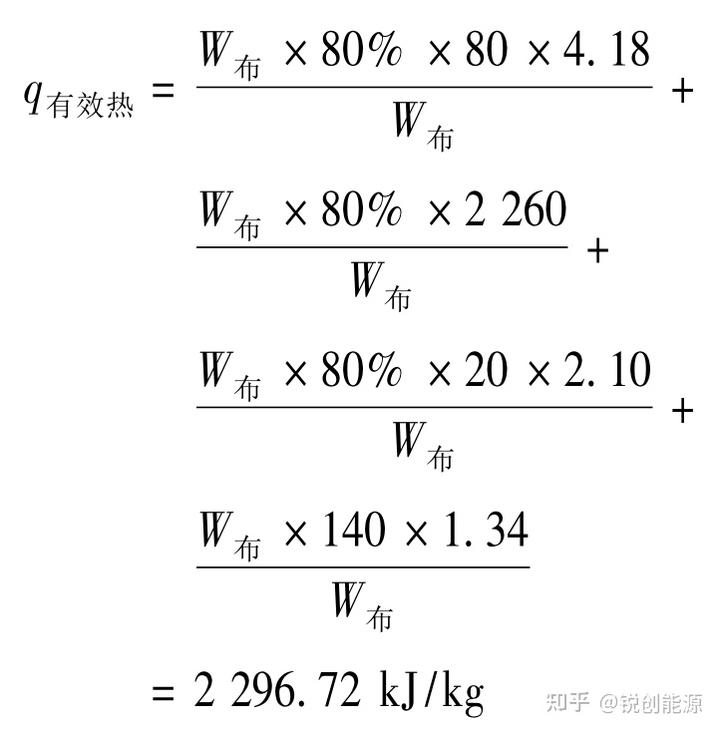

這樣就可計算每千克織物加工過程的平均能源耗用(q 有效熱 )(1 kg織物平均軋水或軋料800 g)。

將式(5)代入式(11):

將 式 (7)~ 式 (10)代 入式(12),并將上述參數代入,得:

即加工 1 kg 織物平均有效能耗約為 2 296. 72 kJ。

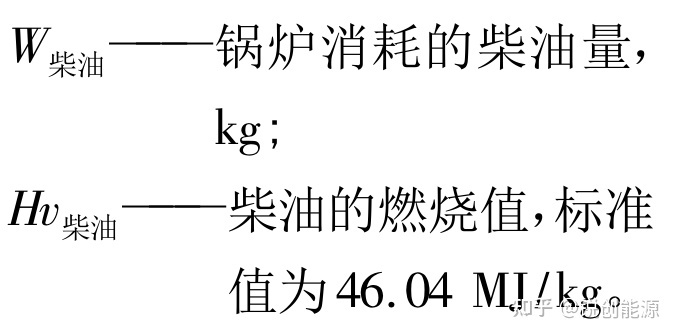

式中:

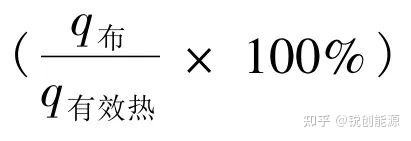

以純棉織物為例,有效耗能中,1 kg 棉布本身加熱到工藝溫度耗用的熱量 q 布 為 144.72 kJ,

僅占總有效耗能的 8.17% ,

占總能耗的 2. 1%。

其余 91.8% 的有效能耗是用于織物水分的升溫、蒸發。其中蒸發耗費的能量占78.7%,是主要有效能耗。

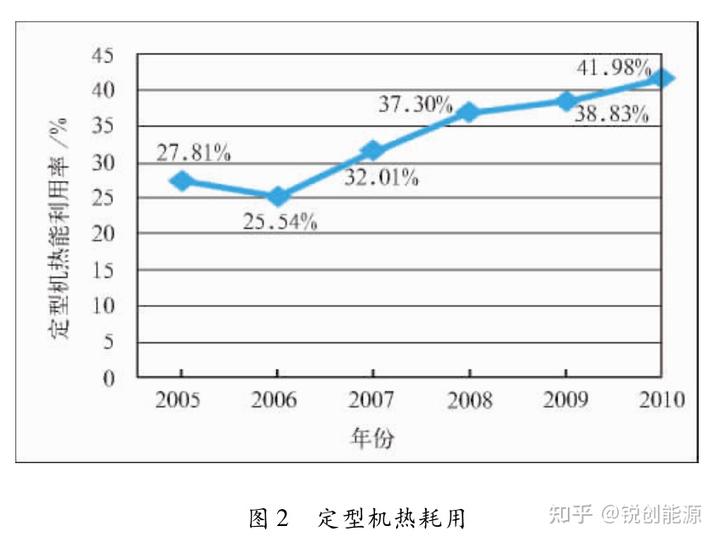

統計總的柴油耗用 W 柴油,利用式(13)、式(2)可計算總的熱量Q 總熱量 ,統計各定型機的產量,利用式(11)、式(12)可計算生產過程所消耗的有效熱量 Q 有效熱 。經計算 2006 年定型機的平均熱能利用效率約為 25.54%。

1.3 主要熱損失因素

分析發現,首要的問題是有效能耗太低,只占1/4,近3/4 的能源未被利用。找出能源的浪費渠道,采取必要措施減少能源空耗,提高能源的有效利用率是節能的關鍵。公司的 3 臺主力定型機設備精度較高,密封狀況好,拉幅烘箱基本上沒有漏風現象,機臺烘箱側表面溫度普遍低于 40 ℃,接縫處也小于 60 ℃,保溫狀態良好,表面散熱損失很小。頂部的密封稍差,局部有輕微漏風,表面溫度也比較高,局部超過 60 ℃。鍋爐房部分管道、法蘭沒有保溫,有熱量散失。從導熱油總管接到每一節烘箱均有法蘭和控制溫度的自動調節三通閥,未對這些閥門和法蘭保溫。導熱油爐的熱效率比較高,煙氣溫度為 250 ~ 320 ℃ (點火時的溫度),從煙氣中排出的熱量和柴油燃 燒 不 充 分 的 損 失 約 占15% ~25%。拉幅烘箱進布和出布口有夾層,夾層與單獨的排風機連接,還有活動的擋風簾子,烘箱內處于微負壓狀態,所以基本上沒有熱風從拉幅烘箱的進布口和出布口吹出。主排風機可以變頻調速,排風管上也有風門可以調節開啟度。循環風機從裝有翅片式散熱器的加熱室吸入熱風,熱風經噴風嘴吹到布面上,再透過篩網過濾,清除從布面上吹落的花絨,回到加熱室。部分熱風帶著從織物上蒸發的水氣和其他揮發性物質,由排風機抽出,從煙道排到室外。烘箱側面有很小的進風口,可以少量補充新鮮空氣,進風口大小還可調節,用薄紙吸附試驗發現吸入空氣的速度較慢,從而判斷進風量比較少。導熱油爐燃燒柴油產生的熱量被鍋爐環管中的導熱油吸收,由循環泵送到拉幅烘箱的熱交換器中,空氣經熱交換器加熱后由循環風機抽出,再經噴嘴吹到布面上,將熱量傳遞給織物。

造成熱損失最大的可能因素是定型機烘箱的排風過程。從烘房煙囪中排出的高溫廢氣中,只有一部分是水蒸氣,其余為熱空氣。排風機的風量可通過風機轉速和排風管上的風門調節,當排風量超過水蒸氣體積時,多出部分就是熱空氣。如風機速度設定過快或風門開啟過大時,將排出大量熱空氣,帶走熱量。

第二個因素是工藝制定過于保守,織物被過度加熱。如烘干工序,織物到第二節烘箱已基本干燥,其余 8 節烘箱的加熱基本不起作用,織物被加熱到 150 ℃ 以上,被過度烘燥,含水率降低到接近于零,遠遠低于自然回潮率。過度加熱的熱損失還包括強制纖維脫水的耗能,后部的幾個烘箱處于無效加熱狀態,排出的廢氣基本上都是干熱的空氣,帶走大量熱量。

從油鍋爐到定型機的烘箱,長達數十米的導熱油管道,包括法蘭、閥門都是處于高溫狀態,存在散熱損失,消耗了約 3% ~ 5% 的熱量,也是一個熱損耗的因素。

油鍋爐本身的能量損失也不能忽視,通常油鍋爐的熱效率約為75% ~ 90%。熱損失包括燃燒不完全、煙氣熱損失、爐體散熱和熱輻射、導熱油管、閥門、膨脹管和膨脹槽的散熱損失和點火前后吹風掃爐帶走的熱量。油爐工作溫度設定不當也會影響油爐的熱效率,加大損失。過高的溫度不僅會增加管道的熱散失,而且會導致導熱油裂解炭化,引起油管內結焦,進一步降低換熱效率。按照常規做法,導熱油爐有較多的部位是不保溫的,所有的法蘭通常都是裸露的,散失的熱量相當可觀。

還有升溫過程的熱能消耗、降溫過程的導熱油余熱損失。每次開臺前導熱油要從常溫升到工藝溫度,參與循環的導熱油約有 2 ~3 t,需要吸收大量的熱量,每次升溫需要消耗 120 ~ 160 L 柴油,常規油爐停爐與定型機停臺同步,余熱沒有被利用。

中途換品種清潔時,機臺也會因自然散熱而損失能源,有時操作工會圖操作方便,保持油爐繼續加熱、定型機仍處在正常排風狀態而空耗能源。目前生產越來越趨向于小批量多品種,品種更換非常頻繁,8 h 的上班時間中,定額班產只能以 7 h 計算,因為考慮中途平均有 1 h 左右的換品種時間。這段時間機臺基本處于能源無效損耗狀態,損耗大小取決于操作工是否控制和控制的程度。

2、節能措施

2.1 建立節能獎勵制度

通過分析可以看出多數能源損失與設備操作有關,如鍋爐溫度的設定和調節、機臺工藝溫度、速度的調節和優化、準備時間的控制、余熱的利用等。重視人的作用、調動操作工的積極性是節能降耗的關鍵。2004 年初生產部門開始對柴油的耗用進行了分析,發現3臺主力定型機的能源耗用有較大差別,主要是排風的不同,2 臺日本產的定型機(1 號機、2 號機)設計的排風機功率比較小,而立信門富士的 3 號定型機采用集中排風,安裝了一個很大功率的排風風機,排出的熱風量過大,帶走了大量的熱量。我們首先在這臺機上做了工藝對比試驗,發現調節排風管的風門,由最高的 6 檔全開調整到半開的 3 檔,并不影響生產,但能耗可以降低 20% 左右。我們先作為工藝條件之一直接要求操作工調節風門,效果并不理想。操作工擔心排風不足可能會造成烘箱內結露滴水、滴油,影響產品質量,在能源耗用與其沒有利害關系的情況下,總是趨向于選擇保守工藝。為此集體討論制定了考核獎勵措施,將節能降耗直接與獎金掛鉤,以前 3 年平均能耗為獎勵基點,將節能的 6% ~ 10% 用于獎勵操作工。以 3 年中能耗最高年度的平均萬米耗用設定處罰點,處罰超額耗費的 3% ~ 5%。定型機由2 人操作,一人是擋車工,另一人是輔助工。擋車工負責工藝條件的控制,對能源耗用的調節和嘗試起主要作用,是能源獎罰的主要對象,其 獎 與 罰 均 為 輔 助 工 的2 倍。2004 年公司首先從 3 號定型機開始試驗,措施僅僅為調節排風管上風門和排風電機的頻率,未對設備采取整改措施,能耗就得以了大幅度下降。3 號機萬米耗油由 原 來 的 297 kg 下 降 到 平 均200 kg以下。

在對能耗實施考核前,油爐的工作溫度一般保持不變,都設定在一個較高的值,實施考核之后,一旦生產產品改變,需要調節工藝溫度,擋車工往往提前調整油爐,重新設定工作溫度值,以便迅速達到工藝要求的溫度,減少換品種的等待時間,盡可能減小能源空耗浪費。在待機時關閉排風電機和循環風機,減少能源浪費。停臺前,提前停止導熱油爐加熱,利用對溫度要求不高的烘干作業,吸收導熱油中的余熱,盡可能充分利用熱能。

2.2 對直接生產管理人員進行目標考核

操作工的文化水平并不均衡,對工藝的理解和技術的創新存在較大的差異,僅靠獎罰刺激并不能解決操作工科學用能問題,還需管理人員鉆研節能技術、組織員工技術培訓、交流操作經驗、指導員工學習掌握操作技巧。另外,還要合理安排生產,盡可能集中開臺,減少冷機臺升溫次數。將相同工藝、相似工藝的產品安排在一起生產,減少工藝溫度變化的頻率,降低品種、工藝變更頻率,減少工藝準備時的能源空耗損失。盡可能安排濕布烘干作為最后停臺前的工作,以便充分利用余熱。因此制定了管理人員的能耗考核制度,將總能耗的指標與管理人員的獎金掛鉤,每月兌現獎罰,促進管理人員主動想辦法、找措施,落實節能技術改造,鼓勵嘗試和推廣短流程工藝,起到了很好的效果。

2.3 實施技術改造,推進節能工作開展

公司為了查明熱能損失點,2008 年購置了紅外成像測溫儀,對定型機進行全面檢查,根據測出的表面溫度估算損失的熱量,評估得出機臺導熱油管路上未保溫部位熱量損失占總熱能的 3% ~5%。評估結果公布以后,操作工主動要求自己進行保溫處理,公司對每臺定型機花了約 4 000 元,對法蘭、閥門等裸露的管道部位進行保溫,修補保溫不良部位,達到了預期的節能效果,操作工也因此增加了每月的獎金收入。

紅外成像儀還查出 1 號定型機頂部和循環風機漏風,通過在烘箱頂部加一層保溫層,降低了其熱散失和輻射。1 號定型機循環風機采用內置式電動機,電機處于高溫環境,容易損壞。經常拆卸修理后,保溫層受到損壞,密封狀況也逐漸下降。漏風和熱傳導進一步惡化了電機的工作環境,加快了電機的損壞,形成惡性循環。針對這種情況,機電維修部門進行專項整改,重做了風機部位的保溫層,并在每次修理時增加保溫修復和涂密封膠操作,防止漏風,減少熱傳導,電機周圍的溫度下降至初裝機的水平,電機損壞的頻率也下降了50%以上。

另外,對排風管也進行了保溫處理。風管未保溫前不能大幅度降低排風量,因為排風量下降后廢氣的濕度增大,在排風過程中,風管散熱導致廢氣溫度降低,造成結露滴水和滴油。因此排風量要大些,讓廢氣經常處于非飽和狀態。風管保溫后,風管本身的散熱大幅度減少,不容易結露,可幫助減少排風量,提高廢氣絕對濕度。

2.4 工藝改革

公司一貫實施一等品工資制度,質量抓得很緊,操作工和生產管理人員趨向于保守,怕工藝改變會影響產品質量,不愿意改革工藝。能源考核促使管理人員不斷嘗試,闖出幾條新路。

滌綸長絲織物的處理往往是先烘干,再軋整理劑定型。通過嘗試改為先機械脫水,再用一步法工藝定型整理,以脫水代替烘干過程,只需要一道加熱處理工序,平均每米節約烘干費用 0.09 元。以年產量 600 萬 m 計算,可節約50 多萬元。

1號定型機有 10 節烘箱,2號定型機有 8 節烘箱,1號定型機熱處理能力明顯高于2號機。1號定型機一直以生產長絲織物為主,織物平均面密度為 50 g /m 2 左右;2號定型機以棉織物烘干整理為主,平均織物面密度為 120 g/m 2 ,平均加熱負荷是 1 號機的 2 倍以上,而加熱能力只有其 80%,只能低速運行。1 號機則是大馬拉小車,大幅度提速也不足以全部發揮其效率。公司決定對調兩臺機加工的品種類別,前后花了三個多月的時間嘗試和調整設備、培訓操作工,最終實現了品種的調整。調整運行正常后,產能增加了 10 %,而平均能耗下降了 3%。

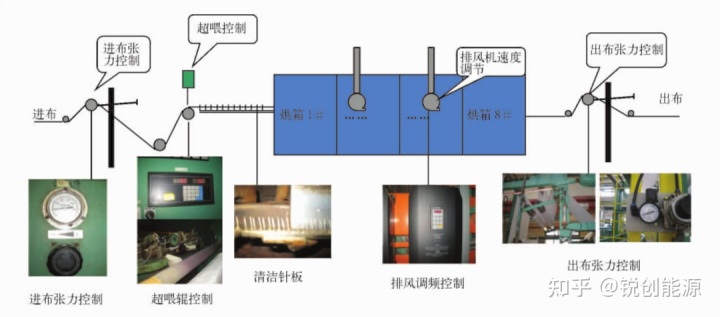

圖 1 所示為 2 號定型機為了適應加工長絲織物所做的一些改造。

3、節能績效

統計了歷年能源的耗用情況和加工的產品量,利用文中 1. 2 節的熱能利用率計算方法,對熱效率進行了核算、比較,詳見圖 2。

3.1 歷年能耗數據統計

由表 1 可以看出,自 2006 年實行了能源考核機制后,實現了能源耗用的逐年下降,熱能利用率也從2006年的25. 54%提高到2010年的 41.98%,節能效果顯著。

3.2 職工從節能考核中實際收益

公司一直以前 3 年的平均值為考核基點,每年都給操作工留有節能空間,平均每人每月可獲得200 元左右的獎金,最多的可達到800 ~ 1 000 元。累計獎金付出140 多萬元,但相比于歷年累計2 400 t 以上的柴油節省,和公司近 1 300 萬元凈成本節約,支付給員工的獎金是應該的,也是十分值得的。2009 年有效熱能利用率達到了 38. 83%,比 2006 年提高了34. 24%。

3.3 其他收獲

由于持續的節能措施和實質性改進,公司在能源價格連年不斷上漲的情況下,能源成本不升反降,也做到了柴油加熱定型機的能源成本和煤加熱定型機的成本基本可比,大大降低了生產成本,提高了產品競爭能力,增加了企業利潤。同時節能減排工作也為企業爭得了榮譽。公司是南通市最早的綠色企業,并每年都被南通市評為綠色企業,也是南通市印染行業唯一的一家綠色企業。企業從定型機能源控制的成功經驗中得到很多啟示,尤其是管理工作如何與員工的收入掛鉤,讓操作人員切實感受到利益相關,不是單純的工藝要求,而是調動員工主動參與,積極對待,實現持續改進和不斷提高。將這方面的經驗推廣到蒸汽耗用、電的消耗和水的耗用管理中都取得了成效,全面提升了低碳和減排的能力,也得到了政府的支持和肯定。

4、結論

節能減排是關系企業成本控制,進而影響企業競爭力和生存能力的重要工作。發動群眾、依靠群眾,全面推進節能管理措施和實行技術改造,可以實現能源耗用的連續下降,節約大量的能源成本。此項工作也值得管理人員重視。管理上的重視是推進節能工作的關鍵因素之一,我們的經驗是從上到下推動,從總經理開始,層層推進,做通各級管理人員乃至操作工的思想工作,一起分析原因,想出點子,嘗試措施,試驗成功后推廣實施。每年適當提高考核指標,同時落實新的措施,真正做到有促動、有實惠。定型機是耗能大的機臺,平均能源利用率較低,有較大的節約空間,可以作為印染廠實施能源控制的突破口,容易成功降耗。利用降耗的節約反過來再支持員工收入的提高和設備改造,可以相互促進,良性循環。

在節能降耗嘗試和運行過程中,不可避免地要付出部分代價,如偶然的質量下降、高濕度酸性廢氣對設備的腐蝕等,但相對于每年節約的高達數百萬元的費用而言,這些代價是值得的。

參 考 文 獻

[1] 徐谷倉 . 加強節能管理 大力抓好節能降耗工作[C]/ /2007 立信全國印染行業節能環保年會論文集. 2007,22.

[2] 陳立秋 . 拉幅定型機的自動控制[J].染整技術,2007,29(6):43-47.

聲明:本公號轉載其他網站內容,并不代表贊成其觀點或證實其描述,內容僅供參考。版權歸原作者所有,若有侵權,請聯系我們刪除。

銳創能源是一家為重點用能單位提供綜合能源整體解決方案的服務型公司,為企業提供能源規劃、能源管理、能源數字化平臺建設、節能技改、能源融資等,助力企業節能增效,增加收益,助力雙碳,實現社會價值。